1.本发明涉及石油工程技术领域,具体是涉及一种钻柱双向扭转控制系统及方法。

背景技术:

2.滑动导向仍然是目前最常用的导向技术,成本低、技术成熟,但是滑动导向时,钻柱不旋转,钻柱与井壁之间为静摩擦,摩阻高,易托压,对定向产生诸多不利影响。

3.为解决这一工程技术难题,近年来国内仅针对顶驱开展了钻柱双向扭转(或称扭摆)技术研究,通过顶驱控制钻柱正反双向扭转,变钻柱与井壁之间静摩擦为动摩擦,减轻定向摩阻,提高定向钻井速度。公开号为cn106050216a,公开日为2016年10年26日的中国专利文献公开了《一种提高滑动钻进效率的顶驱扭摆减阻方法及装置》,该专利详细阐述了顶驱控制钻柱扭摆的方法及控制软件,并说明了具体使用方法,但没有提及控制系统硬件,只适用于顶驱厂家在自家顶驱上开发扭转程序,实现双向扭转功能,具有较大的局限性,且所述扭摆控制方法理论性较强,缺乏实用性。

4.经检索,相关专利均为针对顶驱的钻柱扭转控制系统或控制方法,但大部分石油钻机,特别是30、40钻机并没有配备顶驱,仍然使用电动转盘驱动钻柱及钻头钻井。这类电动转盘钻机在定向井、水平井滑动导向作业中,也普遍存在摩阻高,严重托压的现象。

技术实现要素:

5.针对上述技术缺陷和不足,本发明提供了基于电动转盘的钻柱双向扭转控制系统和基于电动转盘的钻柱双向扭转控制方法,本发明的扭转控制系统兼容性好,适用于在各种型号钻机转盘上应用,且扭转参数可根据现场采集的传感器数据自动实时调整,自动化程度高,操作方便。

6.为达到上述目的,本发明采用如下的技术方案:一种钻柱双向扭转控制系统,由数据采集及操作显示仪、主控仪、通讯切换单元和传感器单元组成;数据采集及操作显示仪由断路器、开关电源、远程et200模块、数字量输入模块、模拟量输入模块、高速脉冲输入模块、导轨和触摸屏一组成;主控仪由cpu电源、cpu、串口通讯模块、dp通讯模块、导轨和触摸屏二组成;通讯切换单元包括485中继器、断路器和导轨;传感器单元包括转盘刹车气压传感器、泵压传感器和电机编码器。

7.优选地,数据采集及操作显示仪中的断路器、开关电源、远程et200模块、数字量输入模块、模拟量输入模块、高速脉冲输入模块依次并排安装于导轨上,导轨固定于数据采集及操作显示仪内部底板上,触摸屏一安装于数据采集及操作显示仪顶盖上;数字量输入模块、模拟量输入模块和高速脉冲输入模块用于采集传感器单元的数据。

8.优选地,主控仪中的cpu电源,cpu、串口通讯模块和dp通讯模块依次并排安装于导轨上,导轨固定于主控仪内部底板上,触摸屏二安装于主控仪顶盖上。

9.优选地,通讯切换单元中的485中继器和断路器并排安装于导轨上,导轨安装于钻井队vfd房的内墙上,485中继器上有通讯切换开关,用于“通讯a”和“通讯b”两路通讯线路

的切换。

10.优选地,传感器单元中的转盘刹车气压传感器安装于气源与转盘气态离合器之间的气路上,泵压传感器安装于钻机立管上,电机编码器安装于转盘电机上。

11.数字量输入模块与转盘刹车气压传感器用信号线连接,采集转盘刹车信号;模拟量输入模块与泵压传感器用信号线连接,采集立管压力;高速脉冲输入模块与电机编码器用信号线连接,采集电机编码器的高频脉冲信号。

12.远程et200模块与触摸屏一、et200模块与cpu、cpu与触摸屏二、串口通讯模块与mwd数据地面解析设备、dp通讯模块与485中继器、485中继器与变频器之间用通讯线连接,组成系统通讯网络;数字量输入模块、模拟量输入模块和高速脉冲输入模块采集到的传感器数据经远程et200模块进入通讯网络,mwd数据经串口通讯模块进入通讯网络,所有数据用于cpu程序控制,以及在触摸屏一与触摸屏二数据显示;触摸屏一采集到的操作指令经et200模块传送至cpu,触摸屏二采集到的操作指令直接传输到cpu,操作指令经cpu程序处理后,由dp通讯模块经线路“通讯b”、485中继器向变频器发出控制指令,由变频器控制转盘电机动作;转盘电机的实时运行参数从变频器经485中继器、线路“通讯b”经dp通讯模块进入通讯网络,在触摸屏一和触摸屏二上显示。

13.优选地,cpu内装载有钻柱双向扭转控制plc程序,触摸屏一和触摸屏二内装载有人机交互组态程序。

14.本发明还提供一种基于所述的钻柱双向扭转控制系统的控制方法:s1、在钻井现场,将数据采集及操作显示仪安装于司钻房,供井队司钻使用,主控仪放置于定向房内,供定向工程师使用。并将所有电源线、传感器信号线和通讯线连接好。

15.s2、当滑动导向托压严重,井队无法定向时,将485中继器上的通讯切换开关置于“通讯b”这一路通讯上,并给数据采集及操作显示仪、主控仪、通讯切换单元三个模块分别通电,此时钻柱双向扭转控制系统与变频器建立通讯。

16.s3、完成通讯切换后,司钻在触摸屏一或定向工程师在触摸屏二上进行钻柱双向扭转参数设置,主要包括双向扭转扭矩、扭转速度及扭转角度等,设置参数经通讯网络传至主控仪的cpu。

17.s4、完成参数设置后,司钻在触摸屏一上,点击“扭转开始”按钮,“扭转开始”指令传输到cpu,由cpu内的控制程序按照设定参数,通过变频器对转盘电机实施双向扭转控制,转盘电机通过转盘带动井筒内钻柱双向扭转;扭转过程中,根据泵压传感器的泵压信号,串口通讯模块采集的mwd工具面数据,以及从变频器中读取转盘电机的扭矩信号,扭转控制程序自动调整扭转参数,使扭转降阻效果达到最优;电机编码器实时检测转盘电机转速及角度信号,并传送到cpu,对转盘电机转速和旋转角度进行闭环控制;当转盘刹车气压传感器检测到刹车信号,则扭转控制系统向变频器发出停车指令,停止双向扭转动作;钻柱双向扭转控制系统设置有两种扭转方式,即按双向角度和双向扭矩载荷正反扭转。

18.s5、当滑动导向摩阻不高,或滑动导向结束需复合钻进时,司钻在触摸屏一上,点击“扭转结束”按钮即可结束扭转动作;然后将485中继器上的通讯切换开关置于“通讯a”这一路通讯上,即可断开钻柱双向扭转控制系统与变频器的通讯,钻机转盘原plc电控系统与变频器建立通讯,对转盘电机实施一般钻进控制。

19.该钻柱双向扭转控制系统及控制方法,有益的技术效果是:

(1)基于电动转盘的钻柱扭转控制系统与钻机转盘原plc电控系统完全独立,两系统可自由切换,兼容性好,适用于在各类型钻机电动转盘上应用。

20.(2)基于电动转盘的钻柱扭转控制系统利用传感器实时采集立管压力、定向mwd数据以及电机扭矩信号,扭转控制程序根据这些数据自动调整扭转参数,减少人为干预,自动化程度高。

附图说明

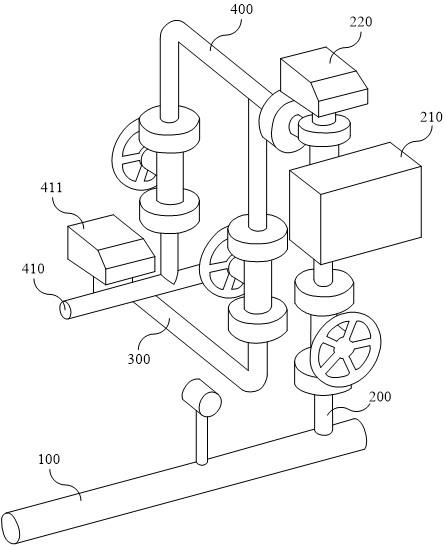

21.图1为本发明的钻柱双向扭转控制系统示意图。

22.图中标记:1.数据采集及操作显示仪,2.主控仪,3.通讯切换单元,4.钻机转盘原plc电控系统,5.变频器,6.转盘电机,7.mwd数据地面解析设备,8.传感器单元,9.断路器,10.开关电源,11.远程et200模块,12.数字量输入模块,13.模拟量输入模块,14.高速脉冲输入模块,15.导轨,16.触摸屏一,17.cpu电源,18.cpu,19.串口通讯模块,20.dp通讯模块,21.导轨,22.触摸屏二,23.485中继器,24.断路器,25.导轨,26.通讯切换开关,27.转盘刹车气压传感器,28.泵压传感器,29.电机编码器。

具体实施方式

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合本发明实施例中的附图,对本发明的技术方案进行清楚、完整地描述。

24.参照附图1,钻柱双向扭转控制系统主要由数据采集及操作显示仪1、主控仪2、通讯切换单元3和传感器单元8组成。数据采集及操作显示仪1包括断路器9、开关电源10、远程et200模块11、数字量输入模块12、模拟量输入模块13、高速脉冲输入模块14、导轨15和触摸屏一16。主控仪2由cpu电源17、cpu18、串口通讯模块19、dp通讯模块20、导轨21和触摸屏二22组成。通讯切换单元3包括485中继器23、断路器24和导轨25。传感器单元8包括转盘刹车气压传感器27、泵压传感器28和电机编码器29。

25.数据采集及操作显示仪1中的断路器9、开关电源10、远程et200模块11、数字量输入模块12、模拟量输入模块13、高速脉冲输入模块14依次并排安装于导轨15上,导轨15固定于数据采集及操作显示仪1内部底板上,触摸屏一16安装于数据采集及操作显示仪1顶盖上。数字量输入模块12、模拟量输入模块13和高速脉冲输入模块14用于采集传感器单元8的数据。

26.主控仪2中的cpu电源17,cpu18、串口通讯模块19和dp通讯模块20依次并排安装于导轨21上,导轨21固定于主控仪2内部底板上,触摸屏二22安装于主控仪2顶盖上。

27.通讯切换单元3中的485中继器23和断路器24并排安装于导轨25上,导轨25安装于钻井队vfd房的内墙上,485中继器23上有通讯切换开关26,用于“通讯a”和“通讯b”两路通讯线路的切换。

28.转盘刹车气压传感器27安装于气源与转盘气态离合器之间的气路上,泵压传感器28安装于钻机立管上,电机编码器29安装于转盘电机6上。

29.数字量输入模块12与转盘刹车气压传感器27用信号线连接,采集转盘刹车信号;模拟量输入模块13与泵压传感器28用信号线连接,采集立管压力;高速脉冲输入模块14与电机编码器29用信号线连接,采集电机编码器29的高频脉冲信号。

30.远程et200模块11分别与触摸屏一16、cpu18,cpu18与触摸屏二22,串口通讯模块19与mwd数据地面解析设备7,dp通讯模块20与485中继器23,485中继器23与变频器5之间分别用通讯线连接,组成系统通讯网络。数字量输入模块12、模拟量输入模块13和高速脉冲输入模块14采集到的传感器数据经远程et200模块11进入通讯网络,mwd数据经串口通讯模块19进入通讯网络,所有数据用于cpu18程序控制,以及在触摸屏一16与触摸屏二22数据显示。触摸屏一16采集到的操作指令经et200模块11传送至cpu18,触摸屏二22采集到的操作指令直接传输到cpu18,操作指令经cpu18程序处理后,由dp通讯模块20经线路“通讯b”、485中继器23向变频器5发出控制指令,由变频器5控制转盘电机6双向扭转。转盘电机6的实时运行参数从变频器5经485中继器23、线路“通讯b”经dp通讯模块20进入通讯网络,在触摸屏一16和触摸屏二22上显示。

31.cpu18内装载有钻柱双向扭转控制plc程序,触摸屏一16和触摸屏二22内装载有人机交互组态程序。

32.基于钻柱双向扭转控制系统的控制方法,具体流程如下:s1、在钻井现场,数据采集及操作显示仪1安装于司钻房,供井队司钻使用,主控仪2放置于定向房内,供定向工程师使用。并将所有电源线、传感器信号线和通讯线连接好。

33.s2、当滑动导向托压严重,井队无法定向时,将485中继器23上的通讯切换开关26置于“通讯b”这一路通讯上,并给数据采集及操作显示仪1、主控仪2、通讯切换单元3三个模块分别通电,此时钻柱双向扭转控制系统与变频器5建立通讯。

34.s3、完成通讯切换后,司钻在触摸屏一16或定向工程师在触摸屏二22上进行钻柱双向扭转参数设置,主要包括双向扭转扭矩、扭转速度及扭转角度,设置参数经通讯网络传至主控仪2的cpu18。

35.s4、完成参数设置后,司钻在触摸屏一16上,点击“扭转开始”按钮,“扭转开始”指令传输到cpu18,由cpu18内的控制程序按照设定参数,通过变频器5对转盘电机6实施双向扭转控制,转盘电机6通过转盘带动井筒内钻柱双向扭转。扭转过程中,根据泵压传感器28的泵压信号,串口通讯模块19采集的mwd工具面数据,以及从变频器5读取的转盘电机扭矩信号,扭转控制程序自动调整扭转参数,使扭转降阻效果达到最优。电机编码器29实时检测转盘电机6转速及角度信号,并传送到cpu18,对转盘电机6转速和旋转角度进行闭环控制。当转盘刹车气压传感器27检测到刹车信号,则扭转控制系统向变频器5发出停车指令,停止双向扭转动作。钻柱双向扭转控制系统设置有两种扭转方式,即按双向角度和双向扭矩载荷正反扭转。

36.s5、当滑动导向摩阻不高,或滑动导向结束需复合钻进时,司钻在触摸屏一16上,点击“扭转结束”按钮即可结束扭转动作;然后将485中继器23上的通讯切换开关26置于“通讯a”这一路通讯上,即可断开钻柱双向扭转控制系统与变频器5的通讯,钻机转盘原plc电控系统4与变频器5建立通讯,对转盘电机6恢复常规钻进控制。

37.使用本发明的扭转控制系统,通过合理设置双向扭转速度、扭转角度和扭转扭矩参数,对钻柱实施精确扭转控制,且不影响井下工具面,变钻柱与井壁直接静摩擦为动摩擦,大幅度降低摩阻,应用证明可降低摩阻70%以上,提高定向速度50%以上,效果显著。本发明的扭转控制系统实时采集立管压力、定向mwd数据以及电机扭矩信号,扭转控制程序根据这些数据自动调整扭转参数,使扭转降阻效果最好,且减少人为干预,自动化程度高。本发

明的扭转控制系统与钻机转盘原plc电控系统完全独立,两系统可自由切换,兼容性好,可应用于各型号钻机转盘上。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。