本申请涉及移动通信领域,尤其涉及了一种均热板及其制作方法、中框组件及其制作方法及电子设备。

背景技术:

随着手持移动终端(例如,手机)智能化程度越来越高,越来越多的天线、更先进的芯片和器件以及高容量的电池广泛应用于手机中,它们在运行的过程中会产生更多的热量,过多的热量造成手机温升过高则会影响消费者的直观体验。为解决手机散热难题,通常采用两相散热法,如均热板。目前,均热板通常采用铜金属材质,铜合金材料经过高温烧结成型后,强度和硬度降低,整体不能作为结构承力件,且受到轻微外力后容易发生变形、凹陷等缺陷导致导热性能损失。铜合金密度大,不利于整机减重。此外,均热板与手机中框的结合方式也不能完全满足产品需求,均热板与中框的叠合厚度大,不利于整机减薄,均热板与中框通常采用粘接的方式进行结合,导致传热性能差,结合强度有限。如何制作均热板,解决均热板强度低、密度大的问题及如何设置均热板与中框的结合,实现均热板和中框之间高强度、超薄的连接,并使均热板与中框之间具有良好的热传导性能应为业界研发的方向。技术实现要素:本申请提供一种均热板及其制作方法、中框组件及其制作方法及电子设备,通过采用复合板材使得均热板具有高强度,低密度的特性,并通过设计独特的均热板与中框的结合方式,实现均热板和中框之间高强度、超薄的连接,并使均热板与中框之间具有良好的热传导性能。第一方面,本实施例提供一种均热板,所述均热板包括第一盖板和第二盖板,所述第二盖板包括第一金属层和第二金属层,所述第一金属层包括主体区和包围所述主体区的边缘区,所述第二金属层与所述主体区重叠,第二金属层与主体区重叠指的是第二金属层设在主体区的表面,边缘区未被第二金属层覆盖。所述边缘区用于所述第一盖板的边缘结合,以在所述第一盖板和所述第二盖板之间形成封闭腔体,所述第二金属层位于所述封闭腔体内,所述第二金属层的表面形成毛细结构,所述第一金属层的材料强度大于所述第二金属层的材料强度。本申请通过将第二盖板设置为复合板材,即第二盖板包括第一金属层和第二金属层,且第一金属层的材料强度大于第二金属层的强度,使得均热板具有高强度的特性。第二金属层的材料可以为含有铜的金属材质,例如铜合金,铜合金易于制作毛细结构,具稳定性。本申请通过将第二盖板设计为复合板材结构,能够避免了均热板整体采用单一强度较小的金属材质(例如铜金属材质)制作时,经过高温烧结成型后,铜金属材质的均热板强度和硬度降低,整体不能作为结构承力件的问题,且整体为铜金属材质的均热板在受到轻微外力后容易发生变形、凹陷等缺陷导致导热性能损失,而本申请的第一金属层的材料强度均大于铜层,使得均热板整体具有较高的强度。本申请的毛细结构通过在铜层上烧结形成,可以避免毛细结构在其他金属材料上成型困难、良率低的问题,实现了增强均热板的结构强度和散热性能的作用。为了强化均热板的强度,第一盖板的材料的强度也可以大于第二金属层的材料的强度。一种可能的实现方式中,在垂直于第一金属层所在的平面的方向上,铜层的厚度小于0.15mm,铜层的作用是用于在铜层上制作毛细结构,只要可以将铜粉或铜网放置到铜层上烧结形成毛细结构,因此,铜层的厚度可以较薄,减小铜层的厚度有利于减少均热板的厚度,实现整机减薄,且铜层的厚度较薄时,可以在腔体内预留更大的空间注入更多的工质,有利于提高均热板的散热性能,优选的实施方式中,铜层可以为0.05mm厚度的铜金属,铜层的厚度也可以为0.03mm,铜层为厚度可以根据需要调整。一种可能的实现方式中,所述边缘区与所述第一盖板的边缘通过焊接密封连接。焊接密封可以增强第一金属层和第一盖板的结合强度,防止腔体内的液态工质泄露。具体而言,第一盖板可以包括第三金属层,第三金属层的材料的强度大于第二金属层的材料的强度。一种可能的实现方式中,所述第三金属层的材料与所述第一金属层为同种类型的金属材料。同种类型的金属材料是指第三金属层的材料和第一金属层中含量最高的元素相同,同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度。一种可能的实现方式中,所述第三金属层的材料为钛合金或不锈钢。具体而言,所述第三金属层的材料与所述第一金属层为同种类型的金属材料时,第三金属层的材料和第一金属层的材料可以同时为钛合金,或第三金属层的材料和第一金属层的材料也可以同时为不锈钢,第三金属层的材料和第一金属层的材料也可以为其他高强度的金属材料。一种可能的实现方式中,所述第三金属层的材料与所述第一金属层为具有可焊性的不同类型的金属材料。可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属的结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上。具有可焊性的两种金属焊接时,可以提高第三金属层和第一金属层的结合强度,实现良好的密封效果,防止腔体内的液态工质泄露。一种可能的实现方式中,所述第三金属层的材料可以为钛合金,所述第一金属层的材料为与第三金属层(即钛合金)具有可焊性的材料;或者所述第一金属层的材料为钛合金,所述第三金属层的材料为与第一金属层(即钛合金)具有可焊性的材料。一种可能的实现方式中,所述第一盖板包括第一板体,所述第二盖板包括第二板体,所述第一板体和所述第二板体相对间隔设置,所述第一板体设第一开孔,所述第二板体设第二开孔,所述均热板包括密封结构,所述密封结构在所述第一开孔和所述第二开孔处与所述第一板体和所述第二板体密封连接与所述第一板体和所述第二板体连接,且共同包围所述封闭腔体,所述第一开孔和所述第二开孔连通所述密封结构形成贯穿形成所述均热板的通孔。通孔用于穿过传输线,比如,传输线可以为柔性电路板,柔性电路板穿过所述均热板的通孔与印刷电路板连接。传输线直接穿过所述均热板的通孔连接均热板两侧的电子器件,可以使得传输线的延伸路径较短,无需从均热板的外围绕过,这种架构不但有利于节约电子设备内的布线空间,还可以保证传输线的信号传输质量。一种可能的实现方式中,所述密封结构包括第一凸台和第二凸台,所述第一凸台为与所述第一板体一体成型的结构,所述第一凸台形成在所述第一开孔的边缘位置,所述第二凸台为与所述第二板体一体成型的结构,所述第二凸台形成在所述第二开孔的边缘位置,所述第一凸台与所述第二凸台对接,使得所述这第一开孔和所述第二开孔连通形成所述均热板的所述通孔。第一凸台和第二凸台的对接处可以通过焊接的方式形成密封结构,封闭腔体。一种可能的实现方式中,所述密封结构包括第一凸台,所述第一凸台为与所述第一板体一体成型的结构,所述第一凸台形成在第一板本的第一开孔的边缘位置,所述第二板体的第二开孔处无需设置凸台结构,所述第一凸台延伸至所述第二板体的第二通孔处,且与所述第二板体密封焊接,以使所述第一开孔和第二开孔连通形成所述均热板的所述通孔。本实施方式中的密封结构与第一板体为一体式的结构。一种可能的实现方式中,所述密封结构包括第二凸台,所述第二凸台为与所述第二板体一体成型的结构,所述第二凸台形成在第二板体的第二开孔的边缘位置,所述第一板体的第一开孔处无需设置凸台结构,所述第二凸台延伸至所述第一板体的所述通第一开孔处,且与所述第一板体密封焊接,以使所述第二开孔和所述第一开孔连通形成所述均热板的所述通孔。本实施方式中的密封结构与第二板体为一体式的结构。一种可能的实现方式中,所述密封结构为独立于所述第一板体和所述第二板体的单体结构,所述密封结构围设形成中空通道,所述密封结构包括第一连接端和第二连接端;在所述第一开孔的边缘位置处,所述第一连接端与所述第一板体密封焊接;在所述第二开孔的边缘位置处,所述第二连接端与所述第二板体密封焊接,所述密封结构的中空通道连通在所述第一开孔和所述第二开孔之间,以形成所述均热板的所述通孔。换言之,密封结构与均热板为分体式结构,将密封结构的两端与第一开孔和第二开孔处的板体对接,并通过焊接密封腔体。上述密封结构可以为套筒式结构,其它可能的实现方式中,密封结构也可以为片状结构,片状密封结构的两端分别环绕所述第一板体的第一开孔和所述第二板体的第二开孔且共同包围所述封闭腔体。片状的密封结构可以具有柔性的特征,在形状上可以灵活设置,且节约空间。其它可能的实现方式中,密封结构也可以为膏状,在第一开孔和第二开孔周围位置,将膏状金属填满第一板体和第二板体之间的缝隙,通过加温加压或者热扩散的方式将膏状物质固化,形成密封结构。膏状的密封结构可以通过将具有一定程度形变的膏状物质填充进缝隙并固化形成。一种可能的实现方式中,以所述第一板体所在的平面为基准面;所述均热板的所述通孔的延伸方向垂直于所述基准面,或者,所述均热板的所述通孔的延伸方向与所述基准面之间的夹角小于90°。所述均热板的通孔的延伸方向可以根据需要设置,所述均热板的通孔的延伸方向与基准面之间的夹角小于90°时,即第一通孔与第二通孔错位设置,柔性电路板穿过通孔,柔性电路板弯折的角度也小于90°,有利于保持柔性电路板的良好性能,提高柔性电路板的使用寿命。一种可能的实现方式中,所述密封结构为台阶状,或所述密封结构的内壁平滑设置。密封结构的内壁的形状不限,只要能够穿过传输线且不影响传输线的性能即可。一种可能的实现方式中,所述封装腔体内设有连接结构,所述连接结构的两端固定连接所述第一盖板和所述第二盖板,以避免均热板受热后第一盖板和第二盖板容易发生起包、翘曲等变形造成与其他器件干涉的问题。具体而言,连接结构可以与第一盖板为一体式结构,并在第二盖板的外表面进行焊接,以将连接结构固定至第二盖板,或者,连接结构可以与第二盖板为一体式结构并焊接至第一盖板。第二方面,本申请提供一种均热板的制作方法,制作第一盖板,所述第一盖板包括第三金属层;制作第二盖板,所述第二盖板包括第一金属层和第二金属层,第二金属层可以为铜层,所述第一金属层包括主体区和包围所述主体区的边缘区,所述第二金属层与所述主体区重叠,第二金属层与主体区重叠指的是第二金属层设在主体区的表面,边缘区未被第二金属层覆盖。所述第一金属层的材料强度大于所述第二金属层的材料强度;在所述第二盖板的所述第二金属层的表面制作毛细结构;结合所述第一盖板和所述第二盖板,将所述边缘区与所述第三金属层的边缘固定连接,以在所述第一盖板和所述第二盖板之间形成封闭腔体。具体而言,所述第三金属层的材料的强度大于所述第二金属层的材料强度。本申请通过将第三金属层制作为第一盖板,第一金属层和铜层制作为第二盖板,并固定连接第一盖板和第二盖板形成具有封闭腔体的均热板,由于第三金属层的材料和第一金属层的材料的强度均大于铜层的强度,使得均热板具有高强度的特性。本申请的毛细结构通过在铜层上烧结形成,可以避免毛细结构在其他金属材料上成型困难、良率低的问题,实现了增强均热板的结构强度和散热性能的作用。均热板的结构强度好,其使用在电子设备中时,可以作为承载件,承载电子设备内的器件。一种可能的实施方式中,铜层可以通过电镀、轧制、热扩散等方式固定至第一金属层的主体区形成第二盖板。一种可能的实现方式中,所述边缘区与所述第一盖板的边缘通过焊接密封连接。焊接密封可以增强第一金属层和第三金属层的结合强度,防止腔体内的液态工质泄露。一种可能的实现方式中,所述第三金属层的材料与所述第一金属层的材料为同种类型的金属材料。同种类型的金属材料是指第三金属层的材料和第一金属层中含量最高的元素相同,同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度。一种可能的实现方式中,所述第三金属层的材料为钛合金或不锈钢。具体而言,所述第三金属层的材料与所述第一金属层为同种类型的金属材料时,第三金属层的材料和第一金属层的材料可以同时为钛合金,或第三金属层的材料和第一金属层的材料也可以同时为不锈钢,第三金属层的材料和第一金属层的材料也可以为其他高强度的金属材料。一种可能的实现方式中,所述第三金属层的材料与所述第一金属层为具有可焊性的不同类型的金属材料。可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属的结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上。具有可焊性的两种金属焊接时,可以提高第三金属层和第一金属层的结合强度。一种可能的实现方式中,所述第三金属层的材料为钛合金,所述第一金属层为与第三金属层(即钛合金)具有可焊性的材料;或者所述第一金属层为钛合金,所述第三金属层的材料为与第一金属层(即钛合金)具有可焊性的材料。一种可能的实现方式中,在制作所述第一盖板的过程中,在形成所述第一盖板的第一板体上设第一开孔,在制作所述第二盖板的过程中,在形成所述第二盖板的第二板体上设第二开孔,在结合第一盖板和第二盖板的过程中,在第一开孔和第二开孔之间处形成密封结构,所述密封结构与所述第一板体和所述第二板体连接,且共同包围所述封闭腔体,所述密封结构处,第一开孔和第二开孔连通形成贯穿所述均热板的通孔。具体的制作过程中,密封结构的架构可以包括但不限于如下几种方案,分别为:第一种方案,部分密封结构与第一板体为一体式的结构,部分密封结构与第二板体为一体式结构,结合第一盖板和第二盖板的过程中,将两部分密封结构对接密封固定。第二种方案,密封结构与第一板体为一体式的结构,结合第一盖板和第二盖板的过程中,将密封结构远离第一板体的端部与第二板体的第二开孔的边缘结合且密封固定。第三种方案,密封结构与第二板体为一体式的结构,结合第一盖板和第二盖板的过程中,将密封结构远离第二板体的端部与第一板体的第一开孔的边缘结合且密封固定。第四种方案,密封结构为独立于所述第一板体和所述第二板体的单体结构,将密封结构的两端密封连接在第一板体的第一开孔边缘位置和第二板体的第二开孔的边缘位置。此方案下的密封结构可以为套筒状结构,也可以为柔性的片状结构,或者膏状结构。在制作第一板体和第二板体上的开孔的过程中,可以将第一开孔和第二开孔正对,即以所述第一板体所在的平面为基准面,在垂直于基准面的方向上,第一开孔和第二开孔正对;也可以将第一开孔和第二开孔错位设置,这样形成的所述均热板的通孔为倾斜的,即所述均热板的通孔的延伸方向与所述基准面之间的夹角小于90°。一种可能的实现方式中,结合所述第一盖板和所述第二盖板的过程中,还包括将在所述封装腔体内的连接结构的两端分别固定连接所述第一盖板和所述第二盖板,以避免均热板受热后第一盖板和第二盖板容易发生起包、翘曲等变形造成与其他器件干涉的问题。第三方面,本申请提供一种中框组件,所述中框组件包括中框、连接件和均热板,所述中框设有通孔,所述连接件与所述中框固定连接,部分所述连接件外露形成焊接部,所述焊接部位于所述通孔的内壁或者所述中框的用于承载电子设备内的器件的表面,所述均热板包括均热板主体和包围所述均热板主体的裙边,所述均热板容置在所述通孔内,所述裙边与所述连接件焊接,以使所述均热板与所述中框组合,共同作为电子设备内的承载件。所述连接件与所述裙边为同种类型的金属材料,或者所述连接件与所述裙边为具有可焊性的不同类型的金属材料。同种类型的金属材料是指金属材料中含量最高的元素相同,同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度。可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上。本申请通过采用连接件与中框结合为一体,并焊接连接件和均热板,实现中框和均热板高强度、超薄的连接,并使均热板与中框之间具有良好的热传导性能。具体而言,中框和均热板的边缘通常为不同材质,不同材质的中框和均热板直接进行焊接,易产生脆性相,不利于中框和均热板结合强度的提升。传统的中框与均热板之间也可以采用粘贴的方式结合,导致传热性能差,结合强度有限。本申请通过采用连接件作为中框与均热板之间的过渡结构件,将连接件固定至中框上,并焊接连接件与均热板的裙边,由于连接件与均热板的裙边为同种类型的金属材料,或者连接件与裙边为具有可焊性的不同类型的金属材料,焊接时,可以使连接件和均热板具有较高的焊接强度,提高了均热板与中框的结合强度。此外,均热板位于中框的通孔位置处,不会增加或较少增加中框的厚度,实现了中框与均热板的超薄连接。连接件为金属材质,均热板与中框之间为金属连接,有利于两者之间的热传导。一种可能的实现方式中,所述均热板为前述第一方面所述的任意一种可能的实现方式中的均热板,所述第一金属层的所述边缘区与所述第三金属层的边缘结合以形成所述裙边。其它实施方式中,均热板也可以为其它结构形态的均热板,本申请不做限定。一种可能的实现方式中,所述连接件与所述中框的结合处设有第一限位结构,以实现第一方向上的限位;所述连接件与所述裙边通过焊接形成第二限位结构,以实现第二方向上的限位,所述第一方向和所述第二方向为相反的方向。连接件和中框之间通过嵌入的方式结合时,连接件易于从中框上脱落,通过在连接件与中框的结合处设置第一限位结构,可以防止连接件在第一方向上脱落,连接件与裙边通过焊接的方式形成第二限位结构,阻止了连接件沿着第二方向脱落。本申请通过第一限位结构和第二限位结构共同作用,使得连接件在中框和均热板之间的结合更稳固,可以做到中框组件的薄型化,具体而言,中框上用于结合连接件的部分不需要很厚的材质,中框薄型化的结构情况下,第一限位结构和第二限位结构可以弥补较薄中框的强度不足,使得中框组件的强度得到保证,连接件与中框的结合稳固可靠。一种可能的实现方式中,所述连接件内嵌至所述中框内部,所述连接件包括相对的第一端面和第二端面及连接在所述第一端面和所述第二端面之间的侧面,所述侧面位于所述中框的内部,所述第二端面外露在所述中框的表面,第二端面外露的部分作为焊接部,用于与裙边进行焊接。第一端面也可以外露在中框的表面,第一端面也可以位于中框的内部,例如:对中框采用塑胶注塑封盖在第一端面的底部形成塑料层,这样第一端面就不会外露在中框的表面。一种可能的实现方式中,所述第一限位结构位于所述连接件的所述第一端面,所述第二限位结构位于所述连接件的所述第二端面,所述第一限位结构包括形成在所述连接件的所述第一端面的限位脚和形成在所述中框上的限位台,所述限位脚位于所述限位台远离所述第二限位结构的一侧,且搭接固定在所述限位台上。限位台用于阻止连接件沿着第一方向上脱落。一种可能的实现方式中,所述第一限位结构形成于所述侧面,所述第二限位结构位于所述连接件的所述第二端面,所述第一限位结构包括形成在所述连接件的所述侧面上的凹陷部和形成在所述中框上的凸出部,所述凸出部与所述凹陷部配合。凸出部与凹陷部相互配合使得连接件卡接在中框上,阻止连接件沿着第一方向上脱落。一种可能的实现方式中,所述第一限位结构和所述第二限位结构位于所述第二端面位置处,所述侧面和所述第二端面之间通过限位面连接,所述限位面为相对所述第二端面倾斜延伸的斜面,所述第二端面用于焊接所述裙边,所述第一限位结构包括所述限位面及与所述限位面配合的所述中框上的限位部,所述限位部固定连接在所述裙边和所述限位面之间。一种可能的实现方式中,所述连接件通过热扩散或热叠轧的方式结合在所述中框的表面,所述连接件夹设在所述中框和所述裙边之间,以使所述第一限位结构和所述第二限位结构结合实现第一方向和第二方向上的限位。连接件与中框的结合方式可以为嵌入结合,连接件也可以位于中框的表面,一侧与中框固定连接,一侧与均热板固定连接,实现在第一方向和第二方向上的双向限位。一种可能的实现方式中,所述中框朝向所述通孔的内侧壁包括至少两个安装面,所述连接件包括至少两个连接面,以使所述连接件的至少两个所述连接面分别与所述至少两个安装面结合。可以采用热扩散的方式实现连接件的至少两个连接面分别与中框的至少两个安装面的结合,热扩散焊接连接件的连接面与中框的安装面使得连接件和中框的结合处有清晰的边界线,且无热影响区,连接件与中框的复合区域的尺寸小于等于0.1mm,有利于热传导。一种可能的实现方式中,所述中框包括至少两个子框件,所述连接件的数量为至少两个,所述连接件呈条状,至少两个所述连接件分别对应结合在所述至少两个子框件上,所述至少两个子框件拼接成所述中框。中框可以为分体式结构,分别将至少两个连接件固定到至少两个子框件上,并将分体式的至少两个子框件拼接形成中框,可以提高材料利用率,降低成本。一种可能的实现方式中,所述中框为一体式框架结构,所述连接件包括第一连接件和第二连接件,所述第一连接件和所述第二连接件呈条状。条状的第一连接件和第二连接件分别固定至一体式结构的中框上,实现连接件与中框的结合。一种可能的实现方式中,所述通孔为台阶形通孔,所述通孔的所述内壁包括台阶面,所述连接件内嵌于所述中框,且所述焊接部位于所述台阶面上,所述裙边搭接在所述台阶面并焊接至所述焊接部。连接件与中框的结合可以采用嵌入的方式,嵌入方向可以沿垂直于中框所在的平面的方向,也可以与中框所在的平面的方向呈一定角度嵌入,连接件的数量为多个时,多个连接件嵌入的方向可以相同也可以不同,可以根据需要设置。一种可能的实现方式中,所述通孔为直形通孔,所述通孔的所述内壁朝向所述通孔的内部,所述焊接部位于所述通孔的内壁,所述裙边相较所述均热板主体弯折,所述连接件内嵌于所述中框,所述连接件从所述中框的外边缘的位置延伸至所述通孔的所述内壁。均热板的外观特征不限于平面状,也可以是曲面状、异型状,具体根据中框的外观特征设置。一种可能的实现方式中,所述中框设有搭接面,所述搭接面为所述中框用于承载电子设备内的器件的表面,所述焊接部位于所述搭接面,所述裙边搭接在所述搭接面并焊接至所述搭接面上的焊接部。一种可能的实现方式中,所述连接件和所述均热板之间的所述第二限位结构的数量为多个,所述连接件与所述第二限位结构一一对应,即每个连接件上设置一个第二限位结构。第二限位结构上形成焊点,每个第二限位结构对应的焊点的数量可以为一个,也可以为多个。连接件可以为铆钉、嵌入金属板、螺钉、板材等,连接件为铆钉、螺钉等需要嵌入固定的连接件时,嵌入工序可根据需要进行,例如,可以在中框上开孔,铆钉铆入孔内,或者将螺钉拧入,铆钉、螺钉等的形状、尺寸、数量不限。铆钉可以从中框的任意位置铆入,以实现和均热板位置的配合。一种可能的实现方式中,所述连接件和所述均热板之间的所述第二限位结构的数量为多个,所述连接件呈长条形,每个所述连接件对应至少两个所述第二限位结构。连接件的数量为多个时,每个连接件上对应的第二限位结构的数量可以为一个,也可以为多个。与中框结合的多个连接件的形态可以不同,结合方式可以为嵌入式,也可以位于中框的表面,具体可以根据产品需要设置。一种可能的实现方式中,所述均热板呈方形或多边形架构,所述通孔的形状与所述均热板匹配,所述均热板的每条边处的所述裙边均对应设置至少一个所述连接件。一种可能的实现方式中,所述均热板的所述裙边的材质为铜合金或不锈钢,所述中框的材质为钛合金或铝合金。第四方面,本申请提供一种中框组件的制作方法,包括:制作中框,过程中将与所述中框的材料不同的连接件与所述中框固定连接,所述中框设有通孔,部分所述连接件外露形成焊接部,所述焊接部位于所述通孔的内壁或者所述中框的用于承载电子设备内的器件的表面;提供均热板,所述均热板包括均热板主体和包围所述均热板主体的裙边;所述裙边与所述连接件为同种类型的金属材料,或者所述裙边与所述连接件为具有可焊性的不同类型的金属材料;安装均热板至所述中框,将所述均热板放置在所述通孔处,并焊接所述裙边和所述连接件的所述焊接部。本申请通过制作设有通孔的中框,并将均热板安装至通孔内,具体而言,采用连接件连接中框和均热板并焊接连接件和均热板的裙边,实现中框和均热板高强度、超薄的连接,并使均热板与中框之间具有良好的热传导性能。一种可能的实现方式中,均热板的制作方法同第二方面的各种具体实施方式中的均热板的制作方法,不再赘述。其它可能的实现方式中,均热板也可以通过其它的制作方法形成,本申请不做限制。一种可能的实现方式中,制作所述中框的过程中,通过嵌入的方式将连接件与中框结合为一体。一种可能的实现方式中,制作所述中框的步骤包括:提供用于制作所述中框的坯料;在所述坯料内嵌入所述连接件;对所述坯料进行机加工,形成具有通孔的所述中框,且使得部分连接件外露在中框的表面。一种可能的实现方式中,形成具有所述通孔的所述中框后,进行阳极氧化处理,所述连接件的材料为钛合金。钛合金具有较好的耐腐蚀性,在阳极氧化处理的过程中不易被腐蚀,连接件也可以为其他耐腐蚀的材质。一种可能的实现方式中,制作所述中框的步骤包括:提供用于制作所述中框的坯料;对所述坯料进行机加工,形成具有通孔的所述中框;将所述连接件嵌入所述中框,使得部分连接件外露在中框的表面。一种可能的实现方式中,形成具有所述通孔的所述中框后,对所述中框进行阳极氧化处理,阳极氧化处理后再嵌入所述连接件。由于阳极氧化处理后再嵌入连接件,对连接件的材质具有较少的限制,比如,连接件的材质可以为钛合金、不锈钢等多种材质。一种可能的实现方式中,所述连接件通过铆接、螺纹拧入的方式嵌入所述中框。一种可能的实现方式中,所述连接件通过热扩散或热叠轧的方式与所述中框固定连接。热扩散或热叠轧的方式结合可以使连接件和中框具有较强的结合强度。一种可能的实现方式中,制作所述中框的步骤包括:制备复合坏料,通过热扩散将材料不同的中框坏料和连接件坯料进行结合;对复合坯料进行热处理,通过进行固溶和时效处理,使得所述中框坏料和所述连接件坯料结合;对热处理后的所述复合坯料进行机加工,以形成具有通孔的所述中框,且使得部分连接件外露在中框的表面。一种可能的实现方式中,制备所述复合坯料的过程中,采用一体式的中框坯料热扩散结合所述连接件坯料。一种可能的实现方式中,制备所述复合坯料的过程中,采用至少两个中框坯料进行热扩散结合所述连接件坯料,形成至少两个复合板材,对所述至少两个复合板材进行通过机裁切、机加工获得所需尺寸规格的子框件,再将至少两个所述子框件拼接形成所述中框。具体而言,可以通过塑胶注塑方式或者焊接方式拼接成中框的框体。一种可能的实现方式中,提供一体式的中框坯料及至少两个连接件坯料,所述中框坯料的材料与所述连接件坯料的材料不同;对中框坯料进行加工形成框体结构;制备复合坏料,通过热扩散将材料所述中框坏料和至少两个所述连接件坯料进行结合;对复合坯料进行热处理,通过进行固溶和时效处理,使得所述中框坏料和所述连接件坯料结合;对热处理后的所述复合坯料进行机加工,以形成具有通孔的所述中框,且使得部分连接件外露在中框的表面。一种可能的实现方式中,在制作所述中框的过程中,通过喷涂、真空不导电镀膜、物理气相沉积或化学气相沉积的方式在所述中框的表面形成保护膜用于保护所述中框。由于不用采用阳极氧化处理,连接件的材质可以为钛合金、不锈钢等多种材质。第五方面,本申请提供一种电子设备,所述电子设备包括发热件和上述第三方面任一实施方式所述的中框组件,所述发热件对应设置于所述中框组件的所述均热板区域。第六方面,本申请提供一种电子设备,包括中框、连接件、均热板和电子器件;所述连接件与所述中框固定连接,部分所述连接件外露在所述中框的表面形成焊接部;所述均热板包括均热板主体和包围所述均热板主体的裙边,所述裙边与所述连接件焊接,以使所述均热板与所述中框组合,共同作为所述电子设备内的承载件;所述连接件与所述裙边为同种类型的金属材料,或者所述连接件与所述裙边为具有可焊性的不同类型的金属材料;所述电子器件设于所述均热板上。一种可能的实现方式中,所述中框设有第一通孔,所述焊接部为所述通孔的内壁或者所述中框用于承载所述电子器件的表面,所述均热板位于所述第一通孔位置处,所述均热板、所述中框和所述连接件共同构成中框组件,所述均热板设有第二通孔,所述电子设备还包括柔性电路板,所述柔性电路板穿过所述第二通孔,所述柔性电路板分布在所述中框组件相对的两侧。本实施方式中的中框的第一通孔与第三方面中框组件结构中的中框的通孔为同一个意思,本实施方式中的均热板上的第二通孔与第一方向中的均热板上的通孔为同一个意思,为了区别描述,这里使用“第一通孔”和“第二通孔”区分。一种可能的实现方式中,所述连接件与所述中框的结合处设有第一限位结构,以实现第一方向上的限位;所述连接件与所述裙边通过焊接形成第二限位结构,以实现第二方向上的限位,所述第一方向和所述第二方向为相反的方向。一种可能的实现方式中,所述均热板包括第一盖板和第二盖板,所述第二盖板包括第一金属层和第二金属层,所述第一金属层包括主体区和包围所述主体区的边缘区,所述第二金属层与所述主体区重叠,所述边缘区用于所述第一盖板的边缘结合,以在所述第一盖板和所述第二盖板之间形成封闭腔体,所述第二金属层位于所述封闭腔体内,所述第二金属层的表面形成毛细结构,所述第一金属层的材料强度大于所述第二金属层的材料强度,所述第一金属层的所述边缘区与所述第一盖板的边缘结合以形成所述裙边。一种可能的实现方式中,所述第一金属层的材料为钛合金或不锈钢。一种可能的实现方式中,所述中框的材料为铝合金或镁合金。第六方面及其各种可能实现方式的具体的有益效果参阅第一方面至第五方面的具体论述,不再赘述。附图说明下面将对本申请实施例涉及的一些附图进行说明。图1是本申请一种实施方式提供的中框组件的应用环境示意图;图2是本申请一种实施方式提供的组装后的中框组件的结构示意图;图3是本申请一种实施方式提供的均热板的结构示意图;图4是本申请一种实施方式提供的均热板组装前的结构图;图5是本申请一种实施方式提供的均热板组装后的结构图;图6是本申请一种实施方式提供的密封结构的结构示意图;图7是本申请另一种实施方式提供的密封结构的结构示意图;图8是本申请另一种实施方式提供的密封结构的结构示意图;图9是本申请另一种实施方式提供的密封结构的结构示意图;图10是本申请另一种实施方式提供的密封结构的结构示意图;图11a是本申请一种实施方式提供的连接结构的结构示意图;图11b是本申请一种实施方式提供的均热板的示意图,显示了均热板外表面焊接连接结构的位置;图12是本申请一种实施方式提供的均热板的制作方法流程示意图;图13是本申请一种实施方式提供的均热板的第二盖板的制作方法流程示意图;图14是本申请实施例一提供的中框和连接件结合的结构示意图;图15是本申请实施例一提供的中框组件的结构示意图;图16是本申请实施例一提供的中框组件的立体结构示意图;图17是本申请实施例一提供的另一种中框组件的结构示意图;图18是本申请实施例一提供的另一种中框组件的结构示意图;图19是本申请实施例一提供的第一限位结构和第二限位结构的示意图;图20是本申请实施例一提供的另一种第一限位结构和第二限位结构的示意图;图21是本申请实施例一提供的另一种第一限位结构和第二限位结构的示意图;图22是本申请实施例一提供的连接件和第二限位结构的分布结构示意图;图23是本申请实施例一提供的另一种连接件和第二限位结构的分布结构示意图;图24是本申请实施例一提供的连接件的形态示意图;图25是本申请实施例一提供的均热板的裙边与连接件的对应结构示意图;图26是本申请实施例一提供的仅连接件固定的结构示意图;图27是本申请实施例一提供的中框组件的制作流程图;图28是本申请实施例二提供的中框组件的制作流程图;图29是本申请实施例三提供的中框组件的结构示意图;图30是本申请实施例三提供的中框与连接件结合的结构示意图;图31是本申请实施例三提供的热扩散焊接的结构示意图;图32是本申请实施例三提供的熔融焊接的结构示意图;图33是本申请实施例三提供的中框组件的制作流程图;图34是本申请实施例三提供的中框和连接件结合的流程图;图35是本申请实施例五提供的中框和连接件的结构示意图;图36是本申请实施例五提供的中框组件的制作流程图;图37是本申请实施例六提供的中框组件的制作流程图;图38是本申请实施例六提供的中框和连接件结合的结构示意图;图39是本申请实施例六提供的另一种中框和连接件结合的结构示意图;图40是本申请实施例六提供的另一种中框和连接件结合的结构示意图。具体实施方式为了更清楚地说明本申请实施例或

背景技术:

中的技术方案,下面将对本申请实施例或

背景技术:

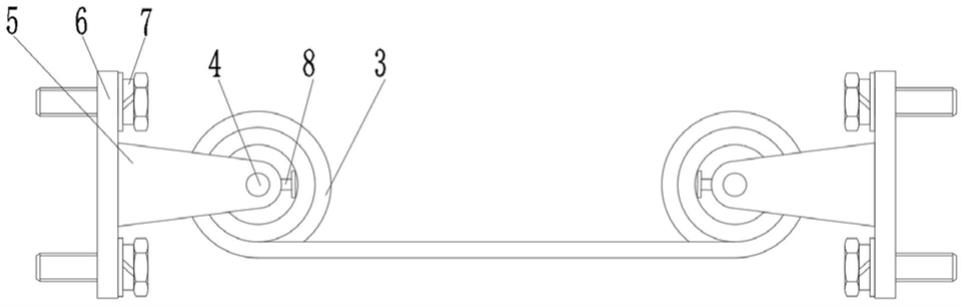

中所需要使用的附图进行说明。本申请提供一种均热板及其制作方法、中框组件及其制作方法及电子设备。电子设备可以为手机、平板电脑、笔记本、穿戴产品、智能家庭终端等电子设备。以手机为例,如图1和图2所示,图1为电子设备的立体分解示意图,图2为组装好的电子设备立体示意图,电子设备包括中框组件1、显示器件7、柔性电路板5、印刷电路板6及其他图中未示出的结构(例如:电池、主板、天线、摄像模组等)。中框组件1为电子设备内的主要承载件,中框组件1可以为用于承载电子设备内部器件的载体,中框组件1的一侧用于安装显示器件,另一侧用于安装电池,电路板等器件。中框组件1包括中框2、连接件3和均热板4。均热板4通过连接件3安装于中框2的通孔位置,均热板4可以内嵌在通孔的内部,以使中框组件厚度足够小,使得电子设备可以实现薄型化。均热板4也可以安装在中框2的表面,也可以将均热板4的部分沉入中框的通孔内,“部分沉入”可以理解为:部分均热板4在通孔内,部分均热板4位于通孔的外部。图1所示的实施例中,部分连接件3从中框2上分解出来,形成爆炸图的形式,还有部分连接件3连接在中框2上,也有部分连接件3被中框2遮挡未显示出来,可以理解地,均热板4的四边的位置均有设置连接件3。具体而言,连接件3与中框2结合为一体,均热板4与连接件3焊接固定。均热板4上设有通孔40,柔性电路板5穿过所述均热板4的通孔40与印刷电路板6连接,柔性电路板5可以实现分别位于中框组件1的两侧的印刷电路板6和显示器件7之间的电连接。本申请中的均热板4与中框2通过连接件3焊接的方式可以实现中框2与均热板4之间的高强度连接,连接强度高的情况下,可以将中框组件1的厚度做到更薄,即通过连接强度弥补厚度较薄的强度问题,使电子设备整体薄形化的情况下依然可以保证结构的强度及连接可靠性。本申请提供的中框组件1中的中框2、连接件3和均热板4均为金属材质,使得中框组件1具有良好的热传导性能。接下来,分别从三个方面分别对均热板的结构、均热板的制作方法、及中框组件的结构及制作方法进行描述。第一方面,均热板的结构:图3所示为本申请提供的一种实施方式中的均热板4的结构的剖面示意图,如图3所示,均热板4包括第一盖板41和第二盖板42,其中,第二盖板42为复合板材层第二盖板42包括第一金属层421和第二金属层,第二金属层可以为铜层,为了方便描述,后续均用铜层422来替代第二金属层。第一盖板41包括第三金属层411,第一金属层421包括主体区4211和包围主体区4211的边缘区4212,铜层422与主体区4211重叠(即铜层422设在主体区4211的表面,且边缘区4212未被铜层422覆盖),边缘区4212用于与第三金属层411的边缘结合,以在第一盖板41和第二盖板42之间形成封闭的腔体45,铜层422位于封闭的腔体45内,且在铜层422的表面形成毛细结构46,第三金属层411的材料的强度大于铜层422的材料强度,且第一金属层421的材料强度大于铜层422的材料强度。本申请通过限定形成均热板4的第三金属层411的材料的强度大于铜层422的材料强度,第一金属层421的材料强度大于铜层422的材料强度,使得均热板4整体具有高强度的特性,可以理解地,只要第一金属层421的强度大于铜层422的强度,就可以使得均热板4具有较好的强度。第三金属层411的材料强度大于铜层422的材料强度,会使得均热板4的强度更佳。本申请提供的均热板4的毛细结构46仍旧是通过在铜层上烧结形成,可以避免毛细结构在其他金属材料上成型困难、良率低的问题,实现了增强均热板的结构强度和散热性能的作用。本申请提供的均热板4的工作原理为:均热板4的部分区域设置发热件,均热板4内的封闭的腔体45内设导热工质(例如水)。当发热件工作时会发出热量,均热板4与发热件接触的区域吸热,使得均热板4内的导热工质受热气化,即水由液态变为气体,气体在腔体内流动至均热板的其它区域,在均热板远离发热件的区域,由于温度较低,气体液化变为液体,液体又吸附在毛细结构上,通过毛细结构传输至发热件所在的区域,这样就形成了气液两相循环,实现均温的效果。均热板4内还设有支撑柱47,支撑柱47用于在第一盖板和第二盖板之间撑起均热板内的封闭的腔体45,支撑柱47也可以增强均热板4的强度。支撑柱47的数量可以为多个,根据均热板4的尺寸形状,具体布置支撑柱47,例如支撑柱47可以设置为3行5列的阵列分布,支撑柱47在均热板4内的分布也可以是不规则的分布,可以在均热板4的中心区域分布较多的支撑柱47,在靠裙边的区域分布较少的支撑柱47,也可以理解为,中心区域的支撑柱47的密度较大,边缘区域的支撑柱47的密度较小。支撑柱47的具体形态不限于圆柱状结构,支撑柱47也可以呈条状结构。如图4所示,第一盖板41和第二盖板42相对层叠设置,毛细结构46层叠设置在第一盖板41和第二盖板42之间,制作过程中,在第二盖板42的铜层422上形成毛细结构46,再将第一盖板41的边缘和第二盖板42的边缘区4212结合形成均热板4。图4所示的毛细结构46在实际产品中是与铜层422结合为一体的,为了方便表达铜层422和毛细结构46的位置关系,在图4中将毛细结构46从铜层422上分离出来表达,图4的表示形态并不代表具体产品中的毛细结构的具体形态。第三金属层411的外表面(即第三金属层411背离第二盖板42的表面)也可以设有其它的保护层。第一盖板41中的第三金属层411可以为钛合金板材层,第三金属层411可以是α型钛合金,如TA1、TA2或TA4等材料,也可以是α-β型钛合金,如TC4等钛合金,也可以是β型钛合金,如TB2等钛合金。对于第二盖板42而言,第一金属层421具较强的强度,作为起到主要支撑作用的主体,第一金属层421的厚度大于铜层422的厚度。具体而言,铜层422的厚度小于0.15mm,铜层422的作用是用于制作毛细结构46,只要可以将铜粉或铜网放置到铜层422上烧结形成毛细结构46,因此,铜层422的厚度可以较薄,有利于减少均热板4的厚度,且铜层422的厚度较薄时,可以在腔体45内预留更大的空间以注入更多的工质(例如工质可以为水),有利于提高均热板4的散热性能,优选的实施方式中,铜层422为厚度可以为0.05mm厚度的铜金属,根据实际产品需求,也可以选择其他厚度和材质的铜层422。第三金属层411可以为厚度0.1mm的钛合金,第一金属层421可以为厚度0.2mm的钛合金,根据实际产品需求,也可以选择其他厚度和材质的第三金属层411和第一金属层421以使均热板4具有较好的强度和热传导性能。第一金属层412的边缘区4212与第三金属层411的边缘可以通过焊接密封连接。焊接密封可以保证第一金属层412和第三金属层411的结合强度,防止腔体内的液态工质泄露。焊接时,存在焊接强度的问题,为了使均热板4具有良好的焊接强度,第三金属层411的材料与第一金属层421可以为同种类型的金属材料,同种类型的金属材料是指第三金属层411的材料与第一金属层421的材料中含量最高的元素相同,例如,第三金属层411的材料和第一金属层421的材料可以同时为钛合金,或第三金属层411的材料和第一金属层421的材料也可以同时为不锈钢,第三金属层411的材料和第一金属层421的材料也可以为其他高强度的金属材料,同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度。一种可能的实现方式中,第三金属层411的材料与第一金属层421也可以为具有可焊性的不同类型的金属材料。可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属的结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上,具有可焊性的金属材料焊接时,也可以具有较高的结合强度。具体而言,第三金属层411的材料可以为钛合金,第一金属层421的材料为与第三金属层411具有可焊性的材料;或者第一金属层421的材料为钛合金,第三金属层411的材料为与第一金属层421具有可焊性的材料。图5所示为本申请一种实施方式提供的均热板4的示意图,如图5所示,均热板4设有通孔40,通孔40贯穿均热板4的顶面和底面,例如,图5所示的面为均热板4的顶面、均热板4的顶面和底面可以视为第一盖板41和第二盖板42的外表面,即通孔40贯穿第一盖板41和第二盖板42。通孔40用于穿过传输线,比如,传输线可以为柔性电路板,柔性电路板穿过通孔40与印刷电路板连接。密封结构43和连接结构44。在均热板4上设置通孔40是通过在第一盖板41和第二盖板42上设开孔,开孔位于均热板4封闭腔体的位置。通过在开孔的位置设置密封结构43,实现密封结构43与第一盖板41和第二盖板42的密封连接,以保证均热板4的真空密封腔体的封闭性。密封结构43可以有不同的结构,下面将针对六种具体的实施方式进行说明,如下:第一实施方式:如图6所示,第一盖板包括第一板体412,第二盖板包括第二板体423,密封结构43可以包括两部分,分别为第一凸台431和第二凸台432,第一凸台431为与第一板体412一体成型的结构,第一凸台431形成在第一盖板的第一板体412的第一开孔413的外围(即第一开孔413的边缘位置),第二凸台432为与第二板体423一体成型的结构,第二凸台432形成在第二盖板的第二板体423的第二开孔424的外围(即第二开孔424的边缘位置),第一凸台431和第二凸台432对接,使得第一开孔413和第二开孔424连通形成通孔40。第一凸台431和第二凸台432可以通过焊接的方式形成密封结构43,用于封闭腔体45。第二实施方式:如图7所示,密封结构43可以与第一盖板41的第一板体412为一体式结构,具体而言,密封结构包括第一凸台431,第一凸台431为与第一板体412一体成型的结构,第一凸台431形成在第一盖板的第一板体412的第一开孔413的边缘位置,第二板体423设第二通孔4231(此第二通孔4231可以视为第二板体423开设的第二开孔,为了与前述第一实施方式的密封结构的第二开孔区分,本实施方式中,定义此通孔为第二通孔),第一凸台431延伸至第二板体423的第二通孔4231处,且与第二板体423密封焊接(图7中为了体现第一凸台431为与第一板体412一体成型的结构,第一凸台431与第二板体423没有接触密封,实际产品中第一凸台431是与第二板体423是接触密封的),以使第一开孔413和第二通孔4231连通形成通孔40。第三实施方式:参阅图8,密封结构43可以与第二盖板42的第二板体423为一体式结构,具体而言,密封结构包括第二凸台432,第二凸台432为与第二板体423一体成型的结构,第二凸台432形成贯穿第二盖板的第二板体423的第二开孔424,第一板体412设第一通孔4121(此第一通孔4121可以视为第一板体412开设的第一开孔,为了与前述第一实施方式的密封结构的第一开孔区分,本实施方式中,定义此通孔为第一通孔4121),第二凸台432延伸至第一板体412的第一通孔4121处,且与第一板体412密封焊接(图8中为了体现第二凸台432为与第二板体423一体成型的结构,第二凸台432与第一板体412没有接触密封,实际产品中第二凸台432与第一板体412是接触密封的),以使第二开孔424和第一通孔4121连通形成通孔40。第四实施方式:参阅图9,密封结构43与第一盖板41和第二盖板42均为分体式结构,具体而言,第一板体412设第一通孔4121,第二板体423设第二通孔4231(本实施方式中的第一通孔4121和第二通孔4231与第一实施方式中的第一开孔和第二开孔的意思相同,可以理解为是同样的开孔结构),密封结构43形成中空通道,密封结构43包括第一连接端433和第二连接端434,在第一通孔4121的边缘位置处,第一连接端433与第一板体412密封焊接;在第二通孔4231的边缘位置处,第二连接端434与第二板体423密封焊接,第一通孔4121和第二通孔4231通过密封结构43的中空通道相连通,以形成通孔40。也可以理解为,在第一板体412上形成第一通孔4121,在第二板体423上形成第二通孔4231后,将密封结构43的两端与第一通孔4121和第二通孔4231处的板体对接,并通过焊接密封腔体。第五实施方式:密封结构43也可以为片状(此方案较容易理解,未图示,本实施方式中的密封结构43与第一盖板41和第二盖板42亦为分体式结构,可参阅第四实施方式的图,但本实施方式中的密封结构43可以是柔性的,而第四实施方式限定的密封结构43不限于刚性的或柔性的),本实施方式提供的片状的密封结构43的两端分别环绕第一板体412的第一通孔4121和第二板体423的第二通孔4231且共同包围封闭腔体,片状的密封结构可以具有柔性的特征,在形状上可以灵活设置,且节约空间。第六实施方式:密封结构也可以为膏状物质(未图示),在第一板体412的第一通孔4121和第二板体423的第二通孔4231周围,将膏状金属填满第一板体412和第二板体423之间的缝隙,通过加温加压或者热扩散的方式将膏状物质固化,形成密封结构。膏状的密封结构可以通过将具有一定程度的形变的膏状的物质填充进缝隙并固化。图6至图9所示的各种实施方式中,密封结构43所包围形成的通孔的内壁为平滑状。以第一板体412所在的平面为基准面,通孔40的延伸方向垂直于此基准面。参阅图10,密封结构43所包围形成的通孔的内壁也可以为台阶状。通孔内壁的形状不限,只要能够穿过传输线且不影响传输线的性能即可。图10所示的实施方式中,通孔40的延伸方向X与基准面之间的夹角小于90°。通孔40的延伸方向可以根据需要设置,通孔40的延伸方向与基准面之间的夹角小于90°时,即第一通孔4121与第二通孔4231错位设置,柔性电路板穿过通孔,柔性电路板弯折的角度也小于90°,有利于保持柔性电路板的良好性能,提高柔性电路板的使用寿命。参阅图11a和图11b,均热板4内设连接结构44,连接结构44位于封装的腔体45内,连接结构44的两端固定连接第一盖板41和第二盖板42,以避免均热板受热后第一盖板41和第二盖板42容易发生起包、翘曲等变形造成与其他器件(这里的其它器件可以提电子设备内的电子器件,可以为工作状态下发热的电子器件,也可称为发热件)干涉的问题,通常,第一盖板41和第二盖板42之间只有在边缘位置焊接固定,中间受体的区域,二者之间没有固定结构,若没有连接结构44的两端固定连接第一盖板和第二盖板,第一盖板和第二盖板在受的情况下可能会产生变形,若两个盖板变形程度不同,就会造成均热板起包或翘曲。具体而言,连接结构44可以与第一盖板41为一体式结构,第一盖板41和第二盖板对接固定后,第二盖板42的外表面焊接连接结构44与第二盖板42,也可以将连接结构与第二盖板42设计为一体式结构,在第一盖板41的外表面焊接固定第二限位结构44和第一盖板。图11b所示为均热板4外表面上用于焊接固定44形成的焊接位置。一种具体的实施方式中,连接结构44与第二盖板42一体成型,第二盖板成型连接结构44的时候,需要避开需要设置毛细结构的区域,制作毛细结构的过程中,例如用铜网制作毛细结构,在用于制作毛细结构的铜网上开口,使得连接结构穿过开口,将铜网盖在第二盖板42的铜层422的表面,进行烧结制作。将第一盖板和第二盖板结合后,在第一盖板的外表面进行焊接固定连接连接结构和第一盖板。连接结构44位于腔体45的内部,连接结构44可以设置在靠近腔体中心的区域,如图11b所示,在均热板4的中间位置设置了三个连接结构,当然,连接结构的数量可以超过3个,具体的数量和位置的选择视均温板的具体的尺寸形状而定,均温板4面积较大的情况下,可以多设置几个连接结构。均热板4封闭的腔体45内有液体工质,液体工质可以为水、酒精、丙酮等,液体工质用于实现均热板不断循环的散热过程。第二方面,均热板的制作方法:参阅图12,一种实施方式中的均热板的制作方法具体包括以下步骤:S101、制作第一盖板41。具体而言,第一盖板41包括第三金属层411。第三金属层的板材410可以通过冲压成型的方式形成第一盖板41,第三金属层的板材410冲压形成第一盖板41的过程中还形成支撑柱47,支撑柱47用于增强均热板4的强度。第三金属层411为高强度金属制成,第三金属层411的材料的强度大于铜金属的材料强度,第三金属层411的材料的屈服强度大于等于330Mpa,例如,第三金属层的材料可以为钛合金、不锈钢等具有高强度性能的材料。具体而言,优选的实施方式中,可以采用0.1mm厚度的TA4-M钛合金板材进行冲压形成第一盖板41,根据实际产品需求,也可以选择其他厚度。第一盖板41的材质选择不限于TA4钛合金,也可以选择其他钛合金,如α型钛合金中的TA1、TA2等,也可以是α-β型钛合金中的TC4钛合金等,也可以是β型钛合金中的TB2钛合金等;同样的也可选择为不锈钢材质,如301不锈钢、304不锈钢、316不锈钢等,也可以选择其他材质的高强度材料。S102、制作第二盖板42。第二盖板42包括第一金属层421和铜层422,第一金属层421的材料强度大于铜层422的材料强度,第一金属层421包括主体区4211和包围主体区4211的边缘区4212,铜层422与主体区4211重叠(即铜层422设在主体区4211的表面,且边缘区4212未被铜层422覆盖)。第二盖板42可以有不同的制作方式,具体而言,可以通过电镀、轧制、热扩散等方式将第一金属层421和铜层422复合,且第一金属层421和铜层422尺寸相同,即第一金属层421和铜层422完全重叠,蚀刻去除铜层422的边缘区域,保留中间区域的铜层422,使得铜层422仅与主体区4211重叠。S103、制作毛细结构46。铜层422完全覆盖第一金属层421的主体区4211且在铜层422的表面制作毛细结构46。具体而言,将铜粉或铜网放置于铜层422上,并通过烧结的方式形成毛细结构46,毛细结构46的厚度、面积、形状区域及孔隙率等可根据散热性能的要求进行调整。S104、结合第一盖板41和第二盖板42。将第二盖板42的边缘区4212与第三金属层411的边缘固定连接,以在第一盖板41和第二盖板42之间形成封闭腔体45。具体而言,通过激光焊接、扩散焊接、搅拌摩擦焊接等方法焊接第二盖板42的边缘区4212和第一盖板41的边缘,同时保留注液口的位置,通过注液口将液态工质注入均热板4的腔体45内,焊接封闭注液口形成均热板4封闭的腔体。液态工质可以为水、酒精、丙酮等。参阅图13,第二盖板42的也可以有其他的制作方式,例如,铜层422的尺寸小于第一金属层421的尺寸时,铜层422可以通过电镀、轧制、热扩散等方式固定至第一金属层421的主体区4211形成第二盖板42(即不用蚀刻去除铜层422的边缘区域,直接将小尺寸的铜层422通过电镀、轧制、热扩散等方式覆盖固定至第一金属层421的主体区4211形成铜层422和第一金属层421的复合板材层),有利于提高材料利用率,降低成本,优化第二盖板42的制作工艺。在制作第一盖板41和第二盖板42的过程中,可以在第一盖板的第一板体412上设第一开孔,在第二盖板42的第二板体423上设第二开孔,通过设置密封结构密封第一开孔和第二开孔位置处的第一板体412和第二板体423。具体而言,在结合第一盖板41和第二盖板42的过程中,在第一开孔和第二开孔之间处形成密封结构,所述密封结构与所述第一板体和所述第二板体连接,且共同包围所述封闭腔体,所述密封结构处,第一开孔和第二开孔连通形成贯穿所述均热板4的通孔,通孔用于供电子设备内的柔性电路板穿过,通孔及密封结构的具体结构详见第一方面(均热板结构)的描述,不再赘述。概括而言,具体的制作过程中,密封结构的架构可以包括但不限于如下几种方案,分别为:第一种方案,部分密封结构与第一板体为一体式的结构,部分密封结构与第二板体为一体式结构,结合第一盖板和第二盖板的过程中,将两部分密封结构对接密封固定。第二种方案,密封结构与第一板体为一体式的结构,结合第一盖板和第二盖板的过程中,将密封结构远离第一板体的端部与第二板体的第二开孔的边缘结合且密封固定。第三种方案,密封结构与第二板体为一体式的结构,结合第一盖板和第二盖板的过程中,将密封结构远离第二板体的端部与第一板体的第一开孔的边缘结合且密封固定。第四种方案,密封结构为独立于所述第一板体和所述第二板体的单体结构,将密封结构的两端密封连接在第一板体的第一开孔边缘位置和第二板体的第二开孔的边缘位置。此方案下的密封结构可以为套筒状结构,也可以为柔性的片状结构,或者膏状结构。第一金属层412的边缘区4212与第三金属层411的边缘通过焊接密封连接,焊接密封可以增强第一金属层412和第三金属层411的结合强度,防止腔体内的液态工质泄露。焊接时,存在焊接强度的问题,为了使均热板4具有良好的焊接强度,第三金属层411的材料与第一金属层421为同种类型的金属材料,同种类型的金属材料是指第三金属层411的材料与第一金属层421的材料中含量最高的元素相同,例如,第三金属层411的材料和第一金属层421的材料可以同时为钛合金,或第三金属层411的材料和第一金属层421的材料也可以同时为不锈钢,第三金属层411的材料和第一金属层421的材料也可以为其他高强度的金属材料。同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度。一种可能的实现方式中,第三金属层411的材料与第一金属层421也可以为具有可焊性的不同类型的金属材料。可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属的结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上,例如,第三金属层411的材料为钛合金,第一金属层421的材料为与第三金属层411具有可焊性的材料;或者第一金属层421的材料为钛合金,第三金属层411的材料为与第一金属层421具有可焊性的材料。其他具有可焊性的不同类型的金属材料也可以用作第三金属层和第一金属层的材料。结合第一盖板41和所述第二盖板42的过程中,还包括在封装腔体内设置连接结构,可以避免均热板受热后第一盖板41和第二盖板42容易发生起包、翘曲等变形造成与其他器件干涉的问题。连接结构具体的结构及形成方式参阅第一方面(均热板结构)的描述,不再赘述。通过采用铜与高强度的金属复合板材制作均热板,提高了均热板的强度,且毛细结构通过在铜层上烧结形成,可以避免毛细结构在其他金属板材上成型困难、良率低的问题,实现了增强结构强度和散热性能的作用。第三方面,中框组件及其制作方法,以下将通过七个具体的实施例进行详细的描述,具体如下的:实施例一本实施例提供的中框组件的具体结构如下:图14所示为具有连接件的中框的结构剖面图,图15所示为将均热板安装至中框后的结构剖面图,图16所示为均热板安装至中框形成的中框组件立体示意图。本申请提供一种中框组件1包括中框2、连接件3和均热板4。参阅图14,中框2设有通孔21,连接件3与中框2结合为一体,部分连接件3外露在中框2的表面形成焊接部,焊接部位于所述通孔的内壁或者所述中框的用于承载电子设备内的器件的表面,用于焊接均热板4。可以理解为焊接部位于中框2的表面,这里所说的中框2的表面是指:形成通孔21的部分内壁或者中框2的用于承载电子设备内的器件的表面。电子设备内的器件可以为电子器件,具体而言,可以为电子设备在工作状态下,其内部的发热的电子器件,也可以称为发热件,例如:电池、主板(主板上会设置发热芯片等器件)。本申请一种可能的实施方式中,均热板4设有供柔性线路板穿过的通孔40,中框2上设有用于安装均热板4的通孔21,为了区别理解,可以将中框2上的通孔21称为第一通孔,将均热板4上的通孔40称为第二通孔。其它实施方式中,本申请提供的电子设备中的中框2也可以不设置通孔,直接将均热板4安装在中框2上。例如,在中框2上需要安装均热板的位置保留部分厚度作为承载区,承载区的厚度可以为非常小,具体可以小于均热板4的厚度,承载区可以作为均热板的承载,保证均热板位置的支撑强度,而且承载区作为均热板的定位面,使得安装均热板的工艺更简单。参阅图15和图16,均热板4包括均热板主体48和包围均热板主体48的裙边49(具体而言,第一金属层第三金属层裙边49为均热板4的第一金属层的边缘区与第三金属层的边缘结合形成的),均热板4容置在通孔21位置处,裙边49与连接件3焊接,以使均热板4与中框2组合,共同作为电子设备内的承载件。连接件3与裙边49为同种类型的金属材料,同种类型的金属材料是指连接件3的材料与裙边49的材料中含量最高的元素相同,同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度,或者连接件3与裙边49为具有可焊性的不同类型的金属材料,可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属的结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上(其中,中框组件1中的均热板4的结构参见前述第一方面中提供的均热板4的具体结构,这里不再赘述)。本实施例中,中框2的材质采用6013-T6(峰值时效态)铝合金,连接件3的材质采用TA4-M(退火态)钛合金,均热板4的裙边49的材质采用TA4-M钛合金。中框2、连接件3和均热板4的材质可以根据产品需求选择,例如,中框2、连接件3和均热板4的材质组合如下表所示:材质组合组合1组合2组合3组合4组合5组合6组合7中框铝合金镁合金铝合金铝合金铝合金铝合金不锈钢均热板钛合金钛合金不锈钢不锈钢铜合金铜合金钛合金连接件钛合金钛合金不锈钢铜合金铜合金不锈钢钛合金材质组合组合8组合9组合10组合11组合12组合13组合14中框不锈钢镁合金镁合金镁合金镁合金钛合金钛合金均热板铜合金不锈钢不锈钢铜合金铜合金铜合金不锈钢连接件铜合金铜合金不锈钢铜合金不锈钢铜合金不锈钢中框2的通孔21可以具有不同的结构,例如,如图14所示,通孔21可以为台阶状通孔,即形成通孔的孔壁为台阶状,通孔21的内壁包括台阶面211,连接件3内嵌于中框2,且连接件3局部外露在台阶面211(台阶面211为形成通孔21的部分内壁)上,以使连接件3与均热板4接触。如图15所示,均热板4的裙边49搭接在台阶面211上并焊接至台阶面211上的局部连接件3的位置,换言之,焊接均热板4的裙边49与连接件3对应的局部位置以固定连接件3和均热板4(即通过连接件3及焊接中框2和均热板4)。连接件3与中框2的结合可以采用嵌入的方式,嵌入方向可以沿垂直于中框2所在的平面的方向,也可以与中框2所在的平面的方向呈一定角度嵌入,连接件3的数量为多个时,多个连接件3嵌入的方向可以相同也可以不同,可以根据需要设置。另一种可能的实现方式中,参阅图17,通孔21也可以为直形通孔,通孔21的内壁朝向通孔的内部,均热板4的裙边49相较均热板主体48弯折,连接件3内嵌于中框2,连接件3从中框2的外边缘的位置延伸至中框2朝向通孔21的内壁。均热板4的外观特征不限于平面状,也可以是曲面状、异型状,具体根据中框的外观特征设置。图15和图17所示的实施方式中,均热板4的裙边49可以位于通孔21内。其它实施方式中,参阅图18,裙边49也可以位于中框2用于承载电子设备内的器件的表面,具体而言,中框2设有搭接面24,搭接面24为中框2用于承载电子设备内的器件的表面,裙边49搭接在搭接面24上并焊接至搭接面24上的部分连接件3的位置。参阅图19,连接件3和中框2的结合处设有第一限位结构31,以实现第一方向X1上的限位,连接件3和裙边49通过焊接形成第二限位结构32,以实现第二方向X2上的限位,第一方向X1和第二方向X2为相反的方向。本申请通过结合中框2和连接件3实现中框组件1中的中框、连接件及均热板的结合强度的提升,为了促进电子设备薄型化的设计,中框2的尺寸受限,为了保证连接件3的结构稳固性,本申请通过连接件3与中框结合处形成第一限位结构31及连接件3与均热板4的裙边49之间形成第二限位结构32,第一限位结构31和第二限位结构32实现了连接件3的第一方向X1和第二方向X2的双向固定,以保证连接件3的结构稳固性,防止连接件3脱落。参阅图19,本实施方式中,连接件3可以内嵌至中框2内部,连接件3包括相对的第一端面33和第二端面34及连接在第一端面33和第二端面34之间的侧面38,侧面38位于中框2的内部,第一端面33和第二端面34外露在中框的表面。其它实施方式中,第一端面33也可以不外露在中框表面,例如通过对中框进行塑料注塑封盖,可以将第一端面33遮盖,会导致第一端面33不会外露。连接件3内嵌至中框2后形成的第一限位结构31和第二限位结构32有不同的实现方式,例如:如图19所示,第一限位结构31和第二限位结构32分别位于连接件3的第一端面33和第二端面34处,具体而言,第一限位结构31位于连接件3的第一端面33处,第二限位结构32位于连接件3的第二端面34处,第一限位结构31包括形成在连接件3的第一端面33处的限位脚311和形成在中框2上的限位台312,限位脚311位于限位台312远离第二限位结构32的一侧,且搭接固定在限位台312上,第二限位结构32阻止连接件3沿着第二方向X2脱落,实现第二方向X2上的限位,限位台312阻止连接件3沿着第一方向X1脱落,实现第一方向X1上的限位。如图20所示,第一限位结构31形成于侧面38,第二限位结构32位于连接件3的第二端面34处,具体而言,第一限位结构31包括形成在连接件3的侧面38上的凹陷部35和形成在中框2上的凸出部36,凸出部36与凹陷部35配合,使得连接件3卡接在中框2的内部,防止连接件3沿着第一方向X1脱落,实现第一方向X1上的限位,第二限位结构32阻止连接件3沿着第二方向X2脱落,实现第二方向X2上的限位。如图21所示,第一限位结构31和第二限位结构32均位于连接件3的第二端面34处,具体而言,侧面38和第二端面34之间通过限位面37连接,限位面37为相对第二端面34倾斜延伸的斜面,第二端面34用于焊接裙边49,第一限位结构31包括限位面37及与限位面37配合的中框2上的限位部22,限位部22固定连接在裙边49和限位面37之间。连接件3上对应设有第二限位结构32,连接件3和均热板4之间的第二限位结构32的数量为多个,连接件3与第二限位结构32一一对应(参阅图22,图22中圆圈的大小不代表连接件3和第二限位结构的实际大小,只是为了体现连接件3和第二限位结构32的对应关系),或者,连接件3呈长条形,每个连接件3对应至少两个第二限位结构32(参阅图23)。一种可能的实现方式中,连接件3的形状不限,连接件3可以为点状分布于中框2上,也可以为条状分布于中框2上(参阅图22和图23),换言之,连接件3的断面的形状不限,连接件3的断面可以为圆形、长条形、方形、或者不规则的异形形状等(参阅图24),具体可以根据需要设计。图25所示为均热板4和中框21的立体分解示意图,如图25所示,均热板4可以呈方形或多边形架构,通孔21的形状与均热板4的形状匹配,均热板4的每条边处的裙边均对应设置至少一个连接件3。本申请采用连接件3与设置焊接架构32的方式实现了中框2和均热板4的固定连接,可以增强中框2和均热板4之间的结合强度并实现中框2和均热板4的超薄连接。具体而言,如果采用均热板4直接焊接在铝合金中框2上,铝合金选择的为沉淀强化型,焊接后,熔池区域和热影响区域强度均会大幅度下降,且中框2和均热板4为两种不同的材质,两种不同的材质进行焊接时,易产生脆性相,同样不利于结合强度的提升,因此,相较于直接焊接,本申请通过连接件3过渡,实现同种金属之间的焊接,强度上无损失;如果将均热板4直接通过连接件3固定在中框2上(参阅图26),靠连接件3和中框2之间的嵌合进行固定,需要中框2结合处的厚度W1大于0.5mm以上才能保证结合力,厚度过薄,连接件3容易从中框2上脱落导致连接失效,因此,相比较于直接通过连接件和中框之间的嵌合,本申请不只靠连接件3和中框2之间的嵌合固定,对中框2结合区域的厚度没有限制。本实施例提供的中框组件1的制作方法,如图27所示,中框组件1具体的制作方法如下:T101、制作中框2,包括结合中框坯料23和连接件3。提供用于制作中框2的中框坯料23,在中框坯料23内嵌入连接件3。连接件3嵌入中框坯料23的工序可以根据需求选择,例如,可以在中框坯料23的设计位置进行开孔后将连接件3铆入,或者以螺纹拧入的方式嵌入中框坯料23,也可以选择其他过程嵌入,如待纳米注塑前或纳米注塑后加工内腔时的某一制程。T102、对中框坯料23进行机加工形成中框2,并进行阳极氧化处理。对嵌入连接件3的中框坯料23进行机加工,形成具有通孔21的中框2,且使得部分连接件3外露在中框2的表面。具体而言,对中框坯料23进行机加工的步骤包括计算机数字控制、金属与塑胶以纳米技术结合、计算机数字控制、外观面机械打磨和抛光等。形成具有通孔21的中框2之后,对中框2进行阳极氧化处理,阳极氧化处理可以在中框的表面形成坚硬的氧化膜,以增强中框的强度并保护中框。为了避免连接件3被氧化,连接件3可以采用钛合金等材质,钛合金具有优良的耐腐蚀性,在对中框2进行阳极氧化处理的过程中,钛合金材质的连接件3不发生腐蚀。通过机加工及阳极氧化处理获得所需结构和外观的中框2。图27中显示的是剖面图,图中显示的结合在中框内的连接件3的数量为两个,具体在制作过程中,需要根据均热板的尺寸、形状,设置连接件的数量和具体的位置。图27中在通孔21的两侧各有一个连接件3,这两个连接件3的结构可以是相同的,连接件与均热板之间的连接关系也是相同的,因此图27中只针对右侧的连接件与均热板之间的连接结构进行了标号。T103、提供均热板4,安装均热板4至中框2。均热板4具体的制作方法参见前述第二方面中均热板4的制作方法,这里不再赘述,均热板4包括均热板主体48和包围均热板主体48的裙边49。裙边49与连接件3为同种类型的金属材料,同种类型的金属材料是指裙边49的材料与连接件3的材料中含量最高的元素相同,同种类型的金属材料焊接时,无脆性相生成,可以具有较高的焊接强度,或者裙边49与连接件3为具有可焊性的不同类型的金属材料,可焊性是指含量最高的元素不同,低熔点金属的烧损温度小于高熔点金属的熔点,且两种金属的结合区无脆性相生成,焊接部硬度大于两种金属中最低硬度的80%以上。将均热板4放置在通孔21内,并焊接裙边49和连接件3。具体而言,焊接的过程中形成第二限位结构32,可以在每个连接件3上均形成一个第二限位结构32,每个连接件3上也可以对应至少形成两个第二限位结构32。焊接方式可以为熔融类焊接、压焊类焊接或者是钎焊类焊接(TA4钛合金为固溶强化型材料,即使采用熔融焊,仍能获得较高的材料强度)。实施例二本实施例提供一种中框组件1,实施例二的中框组件1的具体结构与实施例一中的中框组件1的结构相同,这里不再赘述。实施例二与实施例一的不同之处在于中框组件1的制作方法的不同(实施例二中的中框、连接件和均热板的材质参见实施例一),具体如下:本实施例提供一种中框组件1的制作方法,如图28所示,中框组件1具体的制作方法如下:T101、制作中框2。提供用于制作中框2的中框坯料23,对中框坯料23进行机加工,形成具有通孔21的中框2,对中框坯料23进行机加工的步骤包括计算机数字控制、金属与塑胶以纳米技术结合、计算机数字控制、外观面机械打磨和抛光等。对具有通孔21的中框2进行阳极氧化处理,阳极氧化处理可以在中框的表面形成坚硬的氧化膜,以增强中框的强度并保护中框。通过机加工及阳极氧化处理获得所需结构和外观的中框2。T102、结合连接件3和中框2。将与中框2的材料不同的连接件3与中框2结合,中框2设有通孔21,连接件3与中框2可以通过嵌入的方式结合为一体。具体而言,将连接件3嵌入阳极氧化处理后的中框2,且使得部分连接件3外露在中框2的表面。阳极氧化处理后再将连接件3嵌入中框2,可以使连接件3的材质不受限制,即阳极氧化处理后再将连接件3嵌入中框2,连接件3不会经过阳极氧化的处理,不用考虑连接件3阳极氧化处理的腐蚀性问题,连接件3的材质可以为不锈钢等。连接件3嵌入中框2的工序可以根据需求选择,例如,可以在中框2的设计位置进行开孔后将连接件3铆入,或者以螺纹拧入的方式嵌入中框2,也可以选择其他过程嵌入,如待纳米注塑前或纳米注塑后加工内腔时的某一制程。T103、提供均热板4,安装均热板4至中框2。均热板4的安装方法参见实施例一,这里不再赘述。实施例三本实施例提供一种中框组件1,实施例三与实施例一中的中框组件结构的不同之处在于连接件3与均热板4的结合方式不同,具体而言,实施例三中连接件3是通过热扩散的方式结合在中框2的表面,而不是内嵌于中框2,实施例三的中框组件1的具体结构如下(其中,实施例三的中框2的结构参见实施例一的中框2的结构,均热板4的结构参见前述第一方面中提供的均热板4的具体结构,这里不再赘述,本实施例中的中框、连接件和均热板的材质参见实施例一):如图29和图30所示,中框2朝向通孔21的内侧壁包括至少两个安装面25,连接件3包括至少两个连接面30,以使连接件3的至少两个连接面30分别与至少两个安装面25结合。具体而言,连接件3的至少两个连接面30与中框2的至少两个安装面25可以采用热扩散的方式结合。连接件3夹设在中框2和裙边49之间,以使第一限位结构31和第二限位结构32结合实现第一方向X1和第二方向上X2的限位,具体而言,第一限位结构31阻挡连接件3沿第一方向X1脱落,实现第一方向X1上的限位,第二限位结构32阻挡连接件3沿第二方向X2脱落,实现第二方向上的限位。连接件3可以有不同的结构,例如,连接件3可以为“L”形,将均热板4的裙边49搭接在“L”形的连接件3上,连接件3也可以为长条状或不规则的异形状(参阅图30),只要有至少两个连接面与中框2结合即可。一种可能的实现方式中,连接件3的至少两个连接面30与中框2的至少两个安装面25可以采用热扩散的方式结合,相比于普通的熔融焊,连接件3和中框2的结合处有明显的边界线(通过腐蚀等方式可以使结合处的边界线清晰显现),且无热影响区,复合区域A1的尺寸小于等于0.1mm(参阅图31),焊接后,连接件3和中框2之间具有良好的导热性。熔融焊中,焊接的金属B1和金属B2的焊接熔融区域B3的尺寸通常大于0.1mm,且焊接后形成金属B1的热影响区B11和金属B2的热影响区B21,B11≥0.1mm,B21≥0.1mm,不利于相结合的金属B1和金属B2之间的热传导(参阅图32)。本实施例提供一种中框组件1的制作方法,如图33和图34所示,中框组件1具体的制作方法如下:T101、制作中框2,包括形成固定有连接件3的中框,连接件3通过热扩散的方式与中框2结合为一体,具体包括以下步骤:T1011、制作复合坯料。采用铝合金挤出工艺,获得所需尺寸规格的6013-T4(自然时效态)铝合金坯料,对6013-T4(自然时效态)铝合金坯料进行双面研磨和表面精磨后得到备用的中框坯料23;对特定尺寸规格的TA4-M(退火态)钛合金,进行表面精磨后得到备用的连接件坯料310;通过热扩散将中框坯料23和连接件坯料310进行复合得到复合坯料320,此时,中框坯料23(即6013-T4(自然时效态)铝合金)由T4态变为O态(退火态),连接件坯料310(即TA4-M(退火态)钛合金)TA4钛合金仍保持M态。T1012、对复合坯料进行冲锻压处理。通过冲锻、计算机数字控制和双面研磨等对复合坯料进行加工,获得所需规格的复合坯料320。冲锻压处理的过程中,从连接件坯料310的内部区域进行冲锻压,冲锻压处理后仍然有部分连接件坯料310保留在中框坯料23的顶面,被冲锻压的部分连接件坯料310嵌入中框坯料23内。T1013、对复合坯料进行机加工处理。对冲锻压之后的复合坯料320进行机加工(去掉不需要的部分坯料),进行机加工的步骤包括计算机数字控制、金属与塑胶以纳米技术结合、计算机数字控制、外观面机械打磨和抛光等,获得所需形状和外观的设置有连接件的中框2,且使得部分连接件3外露在中框的表面。对机加工后的材料进行阳极氧化处理,钛合金材质的连接件3具有优良的耐蚀性,在铝合金材质的中框2进行阳极氧化时不发生腐蚀。T1014、对中框进行热处理。通过进行固溶和时效处理,使得6013(自然时效态)铝合金(即中框坯料23)转变为T6态(峰值时效态);TA4-M(退火态)钛合金(即连接件坯料310)仍保持为M态。可选择的,对复合坯料也可以先进行步骤T1014中的热处理,再进行步骤T1013的机加工。T102、提供均热板4。提供的均热板4具体的制作方法参见前述第二方面中均热板4的制作方法,这里不再赘述。T103、安装均热板4至中框2。均热板4的安装参见实施例一,这里不再赘述。实施例四本实施例提供一种中框组件1,本实施例与实施例三的不同之处在于,原材料可以先进行大片的复合,具体而言,本实施例可以采用热叠轧的方式将至少两个连接件坯料与大尺寸的中框坯料结合制得复合坯料,裁切复合坯料形成多个小尺寸的中框的复合坯料。本实施例是在对于阳极外观要求不高的情况下,将原材料进行大片复合,采用裁切工艺制备,加工效率高,成本低。实施例五本实施例提供一种中框组件1,实施例五与实施例三的中框组件结构的不同之处在于中框2及连接件3的结构不同,具体而言,实施例三中的中框为一体式结构,连接件也为一体式结构,本实施例的中框为分体式结构,连接件也为分体式结构,本实施例中框组件1的具体结构如下(其中,均热板4的结构参见前述第一方面中提供的均热板4的具体结构,这里不再赘述,实施例五的中框、连接件和均热板的材质参见实施例一):如图35所示,中框2包括四个子框件26,连接件3的数量为四个,连接件3呈条状,四个连接件3分别对应结合在四个子框件26上,四个结合有连接件3的子框件26拼接成中框2。连接件3与中框2可以采用热扩散或者热叠轧的方式结合。一种可能的实现方式中,子框件26的数量至少为两个,例如,子框件26的数量可以为两个、三个、五个等,分体式的子框件可提高材料利用率,降低材料成本。一种可能的实现方式中,结合有连接件的中框设置有天线缝370,用于安装天线。实施例五与实施例三的中框组件1的整体结构是相同的,只是中框和连接件形成的方式不同,这里不再赘述。本实施例提供一种中框组件1的制作方法,如图36所示,中框组件1具体的制作方法如下:T101、制作复合坯料。采用铝合金挤出工艺,获得所需尺寸规格的6013-T4(自然时效态)铝合金坯料,对6013-T4(自然时效态)铝合金坯料进行双面研磨和表面精磨后得到备用的中框坯料23,对特定尺寸规格的TA4-M(退火态)钛合金,进行表面精磨后得到备用的连接件坯料310,通过热扩散或热叠轧的方式将中框坯料23和连接件坯料310进行复合得到复合坯料,此时,中框坯料23(即6013-T4(自然时效态)铝合金)由T4态变为O态(退火态),连接件坯料310(即TA4-M(退火态)钛合金)TA4钛合金仍保持M态。对复合坯料进行固溶和时效处理,使得6013(自然时效态)铝合金(即中框坯料23)转变为T6态(峰值时效态),TA4-M(退火态)钛合金(即连接件坯料310)仍保持为M态。裁切大尺寸的复合坯料形成四个小尺寸的复合坯料320。对裁切后的复合坯料320进行机加工,进行机加工的步骤包括计算机数字控制、金属与塑胶以纳米技术结合、计算机数字控制、外观面机械打磨和抛光等,以获得所需尺寸规格的四个复合坯料320。T102、通过塑胶注塑或者焊接的方式拼接四个复合坯料320形成中框2的框体,并对拼接后的框体进行计算机数字控制、金属与塑胶以纳米技术结合、计算机数字控制、外观面机械打磨和抛光等机加工处理以对中框2的尺寸进行精确的调整,并进行阳极化处理,钛合金材质的连接件3具有优良的耐蚀性,在铝合金材质的中框2进行阳极氧化时不发生腐蚀。T103、提供均热板4,安装均热板4至中框2。其中,图36中,T102步骤后的中框2的示意图为中框2的俯视平面图,T103步骤后安装有均热板4的中框2的示意图为剖面图。均热板4的安装参见实施例一,这里不再赘述。相比于实施例三和实施例四,实施例五采用分体式的复合坯料拼接的方式结合形成中框,可以提高材料利用率,降低材料成本。实施例六本实施例提供一种中框组件1,实施例六的中框组件1与实施例五的中框组件的结构是相同的,这里不再赘述(其中,本实施例中的中框、连接件和均热板的材质参见实施例一)。实施例六与实施例五的不同之处在于,实施例五首先采用热扩散或热叠轧的方式形成复合坯料,然后裁切形成多个小尺寸的复合坯料,并拼接多个复合坯料形成中框,实施例六首先拼接分体式的中框坯料形成中框框架或者采用一体式的中框,然后将分体式的至少两个连接件通过热扩散或热叠轧的方式结合至拼接完成的中框上,具体而言,本实施例提供一种中框组件1的制作方法,如图37和图38所示,中框组件1具体的制作方法如下:T101、制作复合坯料。采用铝合金挤出工艺,获得所需尺寸规格的6013-T4(自然时效态)铝合金坯料,对6013-T4(自然时效态)铝合金坯料进行双面研磨和表面精磨后得到备用的中框坯料,将中框坯料机加工形成中框2,对特定尺寸规格的TA4-M(退火态)钛合金,进行表面精磨后得到备用的连接件坯料,裁切大尺寸的连接件坯料形成四个小尺寸的连接件坯料(即第一连接件坯料330和第二连接件坯料340,第三连接件坯料350、第四连接件坯料360),通过热扩散或热叠轧的方式将中框2和第一连接件坯料330、第二连接件坯料340,第三连接件坯料350及第四连接件360坯料进行拼接,对拼接后的材料进行固溶和时效处理,此时,6013-T4(自然时效态)铝合金(即中框坯料23)转变为T6态(峰值时效态),TA4-M(退火态)钛合金(即连接件坯料310)仍保持为M态。对固溶和时效处理后的中框2进行机加工,进行机加工的步骤包括计算机数字控制、金属与塑胶以纳米技术结合、计算机数字控制、外观面机械打磨和抛光等,以形成所需尺寸和外观的中框2。对机加工后的中框进行阳极氧化处理,钛合金材质的连接件具有耐腐蚀性,在阳极氧化的过程中不会发生腐蚀。T102、提供均热板4,安装均热板4至中框2。其中,图37中,T101步骤后的中框2的示意图为中框2的俯视平面图,T102步骤后安装有均热板4的中框2的示意图为剖面图。均热板4的安装参见实施例一,这里不再赘述。实施例六中形成中框的框体,然后将条状的连接件通过热扩散或热叠轧的方式与中框结合的方式,相比于实施例五,实施例六中天线缝370的位置和数量可以根据需要设置(参阅图38、图39和图40),天线缝370可以为两条、三条、四条等,不受拼接缝位置的限制。实施例七本实施例提供一种中框组件,实施例七的中框组件可以为实施例一至实施例六中任一实施例中的中框组件(即实施例七的中框组件的结构可以与实施例一至实施例六中任一实施例中的中框组件的结构相同)。实施例七与实施例一至实施例六的不同之处在于实施例七提供一种中框组件的制作方法,在对中框进行加工的过程中,可以通过喷涂、真空不导电镀膜、物理气相沉积或化学气相沉积的方式替代实施例一至实施例六中的阳极氧化处理,以在中框的表面形成保护膜用于保护中框。由于不需要经过阳极氧化处理,连接件可以为不锈钢、铜合金等多种材质。以上所述是本申请的优选实施方式,应当指出,对于本

技术领域:

的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申请的保护范围。当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。