1.本发明涉及石油钻采井下工具技术领域,特别是涉及一种井筒隔离智能完井工具,主要 用于油气井井筒生产或泵注智能化开采和作业,特别是但不限于利用井下湿电极对接方式建 立井下智能完井控制的方法和装置。

背景技术:

2.为了压裂酸化简化管柱减少起下作业、防止低压井井液漏失、不压井作业井控安全、开 关井试井测试、海上风暴阀等多目标,以及石油工业普遍的依赖于从油井和储层收集数据的 目的,基于上述对数据和控制的需求,许多井都配有电池供电的永久井下仪器,如压力、流 量和温度监测装置。由于井筒环境普遍恶劣,永久式井下仪器的使用寿命有限,尤其是电液 控等微电仪器经常会出现故障,尤其是电量过快丢失问题。这种故障导致从油藏获得的信息 极其谨慎且有限,井筒流体控制能力有限。这会严重影响对储层的认识和建模,降低储层采 收率。无论是存储式还是无线传输式,所获得的数据量和及时性均无法满足精细油藏开发的 目的。

3.此外,传统的典型安装方式通常需要从井口到井下铺设监测和控制系统的生产管柱电力 线路和通信电缆,井下通讯电缆通常使用特制夹具固定在生产管柱上。将电缆安装到管柱上 是一项耗时的活动,拖延了安装时间。在传统井下压力和温度传感器等设备的安装和使用过 程中,电缆、夹具、接头、贯穿件、连接器等可能暴露在井液中,是自然失效节点。如果发 生损坏,最坏的情况是必须收回整个管柱长度以更换损坏的电缆。其他井筒装置,如多相流 量计、砂检测器、阀门、节流阀、循环装置等也可作为永久式完井的一部分安装,在这种情 况下,上述类似问题也同样会发生。

4.根据油井条件,永久式井下完井工具及仪器的预期寿命可能从几个月到几年不等,根据 统计,电缆智能完井中,60%

‑

80%的井故障是由于电缆出现腐蚀断裂、应力断裂、井下落物 作业失败、井筒清洁问题等非井下仪器及工具原因,由于电缆与井下仪器及工具采用非对接 方式,所以一旦出现任何与电缆有关的问题,全井完井工具必须全部收回重新完井,这意味 着更换生产管柱和相关系统,这种操作风险和成本都很高。

技术实现要素:

5.本发明的目的是提供一种可回接式电控井筒隔离智能完井工具及工作方法。

6.为实现上述目的,本发明采用的技术方案具体如下:

7.一种可回接式电控井筒隔离智能完井工具,由带有湿接头的插入卡合锚定密封、带有湿 接头的密封筒、过电缆封隔器、偏心集束式电液控系统短节、集线分配短节和液控球底阀组 成;

8.所述带有湿接头的插入卡合锚定密封包括相互连接的第一上接头和第一芯轴,所述第一 上接头的外壁面上设有通槽和棘爪,所述第一芯轴的壁面内设有与轴向方向平行的第一通孔, 所述第一通孔内的上部设有第一隔离塞和第一电极总成,所述第一芯轴中部

的外壁上设有第 一弹簧,所述第一芯轴的壁面上还设有若干个与第一通孔相连通的平衡孔,平衡孔的外侧设 有胶囊,所述第一弹簧的下方设有第一滑盖,所述第一滑盖内侧设有第一湿电极总成;所述 第一芯轴下部的壁面上设有至少一个密封组件;

9.所述带有湿接头的密封筒包括带有左旋螺纹的卡槽的第二上接头,所述第二上接头与密 封筒相连,密封筒的壁面上设有与轴向方向平行的第二通孔,所述第二通孔内的上部设有第 二湿电极总成,第二湿电极总成的内侧设有第二滑盖,所述第二滑盖的下方设有第二弹簧, 所述第二通孔内的下部设有第二电极总成和第二隔离塞;

10.所述过电缆封隔器包括相互连接的第三上接头、第二芯轴和第一下接头,所述第二芯轴 的壁面上设有第三通孔,所述第三通孔的上端与试压接头总成相连,所述第三通孔内的上部 设有钢管电缆密封器,所述第二芯轴上依次设有上卡瓦、胶筒总成、下卡瓦、锁齿和坐封活 塞;

11.所述偏心集束式电液控系统短节包括偏心工具本体,所述偏心工具本体上设有仪器上支 座和仪器下支座,所述仪器上支座和仪器下支座之间设有电液控仪器及传感器系统;

12.所述偏心集束式电液控系统短节的下方设有集线分配短节,所述集线分配短节所包括集 束式卡槽内的压箍,压箍内设有液控管线及电缆连接器总成,液控管线及电缆连接器总成与 开阀液控管线、关阀液控管线、传感器电缆相连;

13.所述液控球底阀的上端设有第四上接头,所述第四上接头的中心设有第四电极总成,所 述第四上接头的壁面内设有关阀液控通道和开阀液控通道,所述液控球底阀的壁面内设有位 置传感器电缆,位置传感器电缆与位置传感器相连,所述液控球底阀的中部设有下油腔和活 塞,所述液控球底阀的下部设有操作臂和球阀总成。

14.其中,所述第一湿电极总成包括电极座、橡胶套、铜电极、绝缘套、橡胶圈、湿电极环、 固定螺套和电极顶丝;

15.所述第二湿电极总成的零部件组成与所述第一湿电极总成相同,且零部件位置呈中心对 称。

16.其中,所述绝缘套位于所述第一滑盖内侧,所述绝缘套的外表面设有至少一个橡胶圈, 所述绝缘套上还设有湿电极环和固定螺套,所述固定螺套的内侧设有电极顶丝,电极顶丝位 于电极座内,电极座与橡胶套嵌合在一起,所述橡胶套内设有铜电极,所述绝缘套的内侧与 所述芯轴的外壁相贴合,所述芯轴的外壁上与所述绝缘套相接触的部位设有至少一个密封圈。

17.其中,在入井前,带有湿接头的插入卡合锚定密封插入到带有湿接头的密封筒内,第一 湿电极总成和第二湿电极总成中的湿电极环形成电气对接,从第一电极总成流过电流经过湿 接头的电气连接,流到第二电极总成上,从而实现两个部件的电气连接;

18.带有左旋螺纹的棘爪与带有左旋螺纹的卡槽形成卡合连接,无论上提、下放还是右旋, 均不会脱开;可通过上提加左旋数圈的方式,脱开此卡合连接;

19.密封组件与密封筒形成液压密封;第一滑盖向上压缩第一弹簧产生移位,露出第一湿电 极总成;第二滑盖向下压缩第二弹簧产生移位,露出第二湿电极总成并与第一湿电极总成对 接,完成电气连接。

20.其中,封隔器打压后,坐封活塞向上推动上卡瓦、胶筒总成、下卡瓦坐挂和坐封,密

封 并锚定在套管上,锁齿可锁住坐封活塞使之保持坐封和坐挂。

21.其中,液控仪器及传感器系统包括传感器、控制电路及高压泵仪器;所述控制电路及高 压泵仪器包括储油缸短节,所述储油缸短节的一端与进油管相连,另一端与回油管相连,所 述回油管与电磁控制阀相连,所述电磁控制阀上设有关阀液控通道和开阀液控通道,所述电 磁控制阀与高压泵输出端相连;

22.所述控制电路及高压泵仪器上还设有第三电极总成、模块式井下主控电路、分电系统和 模块式井下高压电动泵,模块式井下高压电动泵与高压泵输出端之间设有过滤筛管总成。

23.其中,所述液控球底阀中与位置传感器相对的壁面上设有若干个深浅槽。

24.本发明的可回接式电控井筒隔离智能完井工具的工作方法,包括:

25.模块式井下主控电路根据井口的电信号指令,通过分电系统,控制模块式井下高压电动 泵和电磁控制阀,通过进油管从储油缸短节吸入液压油,并从高压泵输出端经电磁控制阀, 向开阀液控管线或关阀液控管线输出开阀或关阀的高压油;并经电磁控制阀控制回油到储油 缸短节回油管。

26.当来自高压泵输出端经过电磁控制阀的高压液压导通到关阀液控通道后,高压进入上油 腔,推动活塞向下移动,带动操作臂,操作臂带动球阀总成产生关闭动作,下油腔的回油, 经电磁控制阀回到储油缸短节;位置传感器探知深浅槽,并将信号通过位置传感器电缆,传 递回模块式井下主控电路并加以识别,形成电液控反馈回路;位置信号及时的通过模块式井 下主控电路向井口发送,地面可得知球阀已关闭。

27.当模块式井下主控电路从井口接收到开阀信号后,控制电磁控制阀导通高压到开阀液控 通道,形成开阀动作,位置信号及时上传。

28.同现有技术相比,本发明的突出效果在于:

29.(1)在永久式智能完井及配套的监测系统电缆发生故障或受损,无法建立井口与井下通 讯及操控时,本发明方案可以仍旧保留昂贵的井下智能完井主体系统中的工具及仪器,使之 与上部电缆可以形成临时电气分离,允许作业者在不压井情况下,安全简单的更换油管和问 题电缆,在尽可能短的时间内重新建立与井下智能完井主体系统的液压及电气连接的重建。

30.(2)本发明利用带有湿接头的插入卡合锚定密封插入卡合到密封筒(带湿接头),可以实 现从插入密封到密封筒的电气连接。将密封筒与过电缆封隔器连接,将偏心集束式电液控系 统短节与过电缆封隔器连接,液控球底阀与集束式电液控系统短节连接,完成工具串。

31.(3)与电池供电的压力波或声波电磁波遥控技术相比,本发明带有回接功能的电控底阀, 功能更加丰富、仪器稳定性更好、成本更加低廉、井下寿命更长、信号传输速率更快并且不 受井下生产工艺的影响可以全程采集数据和控制、可根据开发需求,变更生产工艺管柱。

32.(4)本发明的球阀开关不受井下沉砂等沉积物的影响,单芯钢管电缆的使用,使得建井 成本显著降低,并避免了电缆直连工艺中电缆因腐蚀或磕碰导致的短线、短路等易发生的故 障,可以随时更换井下线路。

33.(5)本工具可用于裸眼完井和套管内完井,可用于旋转下入作业,可用于深井、多

分支 井和长水平段完井。电控关闭球阀关井后,可更换上部管柱,无需压井;监测并实时传输井 下温度、压力;实时监测并控制井下生产、注液工况;根据油藏工程的需要进行智能完井的 设计,实现油藏的温度、压力及生产剖面等的实时监测;实现选择性开采,实时纠正和优化 产能;电缆故障,无需更换全井管柱和井下系统,降低成本,提高产能和采收率;尤其适用 于海上浮式平台风暴完井。

34.下面结合附图说明和具体实施例对本发明的可回接式电控井筒隔离智能完井工具及工作 方法作进一步说明。

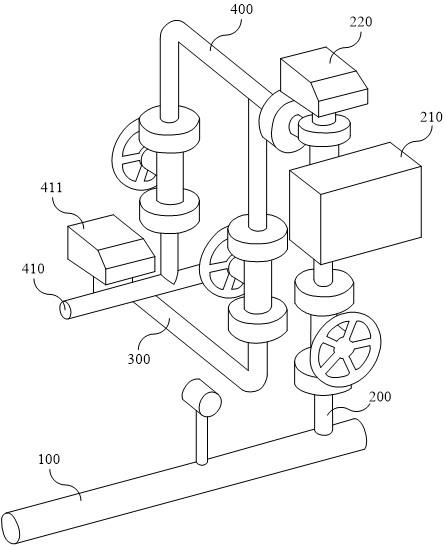

附图说明

35.图1为带有湿接头的插入卡合锚定密封的主视半剖示意图;

36.图2为图1中“a”处的局部放大图;

37.图3为图1中“b”处的局部放大图;

38.图4为带有湿接头的密封筒的主视半剖示意图;

39.图5为带有湿接头的插入卡合锚定密封插入到密封筒时的主视半剖示意图;

40.图6为过电缆封隔器的主视半剖示意图;

41.图7为偏心集束式电液控系统短节和集线分配短节的结构示意图;

42.图8为偏心集束式电液控系统短节和集线分配短节的另一结构示意图;

43.图9为液控球底阀的结构示意图;

44.图10为图9中“e”处的局部放大图;

45.图11为电动泵电磁阀控制的液压原理示意图(图中1、2、3、4、5是国标液压单元(电 磁多位多通道阀)的表达方式,是液压流入或流出的端口);

46.图12为图4中“c”处的局部放大图;

47.图13为图5中“d”处的局部放大图;。

48.其中,101.第一上接头,102.通槽,103.棘爪,104.第一芯轴,105.第一隔离塞,106. 第一电极总成,107.第一弹簧,108.平衡孔,109.胶囊,110.第一滑盖,111.第一湿电极总成, 112.第一通孔,113.密封组件,114.电极座,115.橡胶套,116.铜电极,117.绝缘套,118.橡胶 圈,119.湿电极环,120.固定螺套,121.电极顶丝,122.密封圈。

49.201.卡槽,202.第二上接头,203.第二湿电极总成,204.第二滑盖,205.第二弹簧,206. 第二通孔,207.第二电极总成,208.第二隔离塞,209.密封筒,301.单芯钢管电缆a,302.单 芯钢管电缆b。

50.400.控制电路及高压泵仪器,401.偏心工具本体,402.仪器上支座,403.电液控仪器及传 感器系统,404.仪器下支座,405.压箍,406.液控管线及电缆连接器总成,407.开阀液控管线, 408.关阀液控管线,409.传感器电缆,411.第三电极总成,412.模块式井下主控电路,413.分 电系统,414.模块式井下高压电动泵,416.过滤筛管总成,417.单芯传输电缆,418.储油缸短 节,419.回油管,420.高压泵输出端,421.进油管。

51.501.钢管电缆密封器,502.试压接头总成,503.第三通孔,504.上卡瓦,505.胶筒总成, 506.下卡瓦,507.锁齿,508.坐封活塞,509.第三上接头,510.第一下接头,511.第二芯轴。

52.600.液控球底阀,601.第四上接头,602.关阀液控通道,603.上油腔,604.位置传

感器电 缆,605.下油腔,606.操作臂,607.球阀总成,609.深浅槽,610.位置传感器,611.开阀液控通 道,612.液压通道,613.第四电极总成,630.活塞,701.电磁控制阀。

具体实施方式

53.如图1

‑

13所示,一种可回接式电控井筒隔离智能完井工具,由带有湿接头的插入卡合锚 定密封、带有湿接头的密封筒、过电缆封隔器、偏心集束式电液控系统短节、集线分配短节 和液控球底阀600组成。

54.如图1

‑

3所示,带有湿接头的插入卡合锚定密封包括相互连接的第一上接头101和第一 芯轴104,第一上接头101的外壁面上设有通槽102和棘爪103,第一芯轴104的壁面内设有 与轴向方向平行的第一通孔112,第一通孔112内的上部设有第一隔离塞105和第一电极总 成106,第一芯轴104中部的外壁上设有第一弹簧107,第一芯轴104的壁面上还设有若干个 与第一通孔112相连通的平衡孔108,平衡孔108的外侧设有胶囊109,第一弹簧107的下方 设有第一滑盖110,第一滑盖110内侧设有第一湿电极总成111;第一芯轴104下部的壁面上 设有至少一个密封组件113;第一电极总成106到第一通孔112的所有空间均充填绝缘油。

55.如图4和图12所示,带有湿接头的密封筒包括带有左旋螺纹的卡槽201的第二上接头 202,第二上接头202与密封筒209相连,密封筒209的壁面上设有与轴向方向平行的第二通 孔206,第二通孔206内的上部设有第二湿电极总成203,第二湿电极总成203的内侧设有第 二滑盖204,第二滑盖204的下方设有第二弹簧205,第二通孔206内的下部设有第二电极总 成207和第二隔离塞208。

56.如图6所示,过电缆封隔器包括相互连接的第三上接头509、第二芯轴511和第一下接 头510,第二芯轴511的壁面上设有第三通孔503,第三通孔503的上端与试压接头总成502 相连,第三通孔503内的上部设有钢管电缆密封器501,第二芯轴511上依次设有上卡瓦504、 胶筒总成505、下卡瓦506、锁齿507和坐封活塞508。

57.如图7

‑

8和图11所示,偏心集束式电液控系统短节包括偏心工具本体401,偏心工具本 体401上设有仪器上支座402和仪器下支座404,仪器上支座402和仪器下支座404之间设 有电液控仪器及传感器系统403。另外,可以根据不同的井下工艺需求,挂载多个仪器和执 行机构模块,例如:压力/温度/流量/持水率等等各种工艺需求的井下传感器等,相互之间采 用电气或液压方式连接(具体实现方式在此不一一赘述)。

58.偏心集束式电液控系统短节的下方设有集线分配短节,集线分配短节所包括集束式卡槽 内的压箍405,压箍405内设有液控管线及电缆连接器总成406,液控管线及电缆连接器总成 406与开阀液控管线407、关阀液控管线408、传感器电缆409相连。集线分配短节主要用于 将下部工具的传感器连接线回接到井下主控电路,将高压泵输出液控管连接到下面工具上, 并将下面工具反馈的液控管线回接到高压泵输出端420或储油缸短节418或者电磁阀701对 应接口。

59.如图9

‑

10所示,液控球底阀600的上端设有第四上接头601,第四上接头601的中心设 有第四电极总成613,所述第四上接头601的壁面内设有关阀液控通道602和开阀液控通道 611,液控球底阀600的壁面内设有位置传感器电缆604,位置传感器电缆604与位置传感器 610相连,液控球底阀600的中部设有下油腔605和活塞630,液控球底阀600的下部设有

操 作臂606和球阀总成607。通过不同方向的液控,打开或者关闭球阀,实现开井或者关井的 目的。传感器电缆409通过第四电极总成613与位置传感器电缆604形成电气连接。关阀液 控通道602、上油腔603与液压通道612相连通。

60.第一湿电极总成111包括电极座114、橡胶套115、铜电极116、绝缘套117、橡胶圈118、 湿电极环119、固定螺套120和电极顶丝121。绝缘套117位于第一滑盖110内侧,绝缘套117 的外表面设有至少一个橡胶圈118,绝缘套117上还设有湿电极环119和固定螺套120,固定 螺套120的内侧设有电极顶丝121,电极顶丝121位于电极座114内,电极座114与橡胶套 115嵌合在一起,橡胶套115内设有铜电极116,绝缘套117的内侧与芯轴104的外壁相贴合, 芯轴104的外壁上与绝缘套117相接触的部位设有至少一个密封圈122。

61.橡胶套115与铜电极116硫化粘接为一体,使之与电极座114形成电气绝缘。绝缘套117 采用陶瓷或peek材料制成,一个作用是隔离湿电极环119使之与钢制芯轴104形成电气绝 缘;另一个作用是与密封圈122一同隔离井液避免进入通孔112导致漏电。橡胶圈118与第 一滑盖110一同实现湿电极环119的防尘,避免在井下形成腐蚀和结构以及油污导致的电气 连接失效。胶囊109的作用是通过平衡孔108平衡第一通孔112内的绝缘油与环空的压力。

62.第二湿电极总成203的零部件组成与第一湿电极总成111相同,且零部件位置呈中心对 称。第二电极总成207的结构与第一电极总成106的结构相同。

63.如图5及图13所示,在入井前,带有湿接头的插入卡合锚定密封插入到带有湿接头的密 封筒内,第一湿电极总成111和第二湿电极总成203中的湿电极环形成电气对接,从第一电 极总成106流过电流经过湿接头的电气连接,流到第二电极总成207上,从而实现两个部件 的电气连接;

64.带有左旋螺纹的棘爪103与带有左旋螺纹的卡槽201形成卡合连接,无论上提、下放还 是右旋,均不会脱开;可通过上提加左旋数圈的方式,脱开此卡合连接;

65.密封组件113与密封筒209形成液压密封;第一滑盖110向上压缩第一弹簧107产生移 位,露出第一湿电极总成111;第二滑盖204向下压缩第二弹簧205产生移位,露出第二湿 电极总成203并与第一湿电极总成111对接,完成电气连接。

66.封隔器打压后,坐封活塞508向上推动上卡瓦504、胶筒总成505、下卡瓦506坐挂和坐 封,密封并锚定在套管上,锁齿507可锁住坐封活塞508使之保持坐封和坐挂。

67.液控仪器及传感器系统403包括传感器、控制电路及高压泵仪器400;控制电路及高压 泵仪器400包括储油缸短节418,储油缸短节418的一端与进油管421相连,另一端与回油 管419相连,回油管419与电磁控制阀701相连,电磁控制阀701上设有关阀液控通道602 和开阀液控通道611,电磁控制阀701与高压泵输出端420相连;

68.控制电路及高压泵仪器400上还设有第三电极总成411、模块式井下主控电路412、分电 系统413和模块式井下高压电动泵414,模块式井下高压电动泵414与高压泵输出端420之 间设有过滤筛管总成416。控制电路及高压泵仪器400的中心穿设有单芯传输电缆417。

69.液控球底阀600中与位置传感器610相对的壁面上设有若干个深浅槽609。

70.该可回接式电控井筒隔离智能完井工具的工作方法,包括:

71.模块式井下主控电路412根据井口的电信号指令,通过分电系统413,控制模块式

井下 高压电动泵414和电磁控制阀701,通过进油管421从储油缸短节418吸入液压油,并从高 压泵输出端420经电磁控制阀701,向开阀液控管线407或关阀液控管线408输出开阀或关 阀的高压油;并经电磁控制阀701控制回油到储油缸短节418回油管419。

72.当来自高压泵输出端420经过电磁控制阀701的高压液压导通到关阀液控通道602后, 高压进入上油腔603,推动活塞630向下移动,带动操作臂606,操作臂606带动球阀总成 607产生关闭动作,下油腔605的回油,经电磁控制阀701回到储油缸短节418;位置传感器 610探知深浅槽609,并将信号通过位置传感器电缆604,传递回模块式井下主控电路412并 加以识别,形成电液控反馈回路;位置信号及时的通过模块式井下主控电路412向井口发送, 地面可得知球阀已关闭。

73.当模块式井下主控电路412从井口接收到开阀信号后,控制电磁控制阀701导通高压到 开阀液控通道611,形成开阀动作,位置信号及时上传。

74.以下结合现场操作对本工具作进一步说明:

75.(1)带有湿接头的插入卡合锚定密封插入卡合到带湿接头的密封筒,可以实现从插入密 封到密封筒的电气连接。

76.(2)将密封筒与过电缆封隔器连接,将偏心集束式电液控系统短节与过电缆封隔器连接, 液控球底阀与集束式电液控系统短节连接,完成工具串。

77.整个工具串中穿设有单芯钢管电缆,包括设于第一通孔内的单芯钢管电缆a301和设于 第二通孔内的单芯钢管电缆b301。单芯钢管电缆a301通过第一电极总成106,进入带有湿 接头的插入卡合锚定密封内部的第一通孔112,换言之,第一电极总成106在第一通孔112 内有一段导线,连接到铜电极116。进一步,通过湿电极环119与第二湿电极总成203形成 电气连接,再通过第二通孔206和第二电极总成207走导线。第二电极总成207连接单芯钢 管电缆b302。

78.通过以上一系列的连接形成:单芯钢管电缆a 301

‑‑‑‑

第一电极总成106

‑‑‑‑

第一通孔 112

‑‑‑‑

铜电极116

‑‑‑‑

湿电极环119

‑‑‑‑

第二湿电极总成203

‑‑‑‑

第二通孔206

‑‑‑‑

第二电极总成 207

‑‑‑‑

连接单芯钢管电缆b302的电气连接。

79.(3)在井口全部连接完成后,可在地面通过电控底部球阀的开关,测试电气连接等。

80.(4)完成地面检测后,工具串入井(球阀可处于打开位置,随时建立正循环),到达井 下指定位置。首先,通过电控方式关闭球阀,油管打压坐封液压封隔器,完成验封等动作(井 下传感器可随时将信号传输至井口方便井口记录和操作)。然后,通过电控打开球阀。开井生 产(井下生产数据实时高速率的传输到井口,并通过组网传输到采油厂总控中心)。

81.(5)采油厂总控中心可随时根据生产要求,采用远程电控方式进行开关井作业,井下传 感器可随时向井口传输温度、压力(包括球阀下部的关井恢复压力等),球阀开关位置等信号, 用单芯电缆实现供电和数据传输双项功能,无需考虑井下电量,甚至可在压裂过程中高频率 实施传输井下传感器信号。

82.(6)需要更换管柱时,只需要按照常规的作业方式,倒扣退出插入锚定,锚定的湿接头 与密封筒湿接头脱离,实现电缆与井下封隔器及底阀的电气断开,封隔器密封筒上部的管柱 可起出井筒(此时井下球阀可处于关闭位置,实现不压井作业功能)。

83.(7)完成更换管柱后,重新插入带有湿接头的插入密封,重新建立地面与底阀的电

气连 接,恢复对井的电气控制功能。

84.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行 限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的 各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。