1.本发明涉及土木工程建筑结构技术领域,具体涉及一种考虑施工应力的大跨度预应力钢桁架结构安全控制方法。

背景技术:

2.大跨度预应力钢桁架结构属于空间受力结构体系,设计阶段为一次加载过程,未考虑施工安装及施工工序的影响,但结构体系在未成为整体前的施工过程对结构杆件最终受力状态会产生一定影响。一方面,在钢桁架结构过程施工中,受施工临时支撑设置位置、安装顺序及施工工序的影响,结构杆件产生与设计阶段一次加载不同的受力状态;另一方面,在预应力拉索施加张拉力后,钢桁架结构杆件内力重新分布,再次产生与设计阶段一次加载不同的受力状态。经历上述施工过程后,最终形成钢桁架结构和预应力拉索共同工作的结构体系。

3.目前大跨度预应力钢桁架结构的设计阶段一般不考虑施工过程的影响,大跨度预应力钢桁架结构施工仿真分析也只负责到施工阶段的安全控制,施工安装过程对结构杆件最终受力状态的影响无法得到定量的控制。对上述问题不处理,会产生安全隐患。因此,本发明提出一种考虑施工应力的大跨度预应力钢桁架结构安全控制方法,从而可对结构杆件承载全过程的安全性进行量化评定并采取补强措施,以达到设计、建造、使用全过程安全控制的目的。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于提供一种考虑施工应力的大跨度预应力钢桁架结构安全控制方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供了一种考虑施工应力的大跨度预应力钢桁架结构安全控制方法,包括如下步骤:

7.s1.利用空间结构有限元分析软件对大跨度预应力钢桁架结构进行设计、建造,并使用全过程仿真分析计算,其中,利用空间结构有限元分析软件进行全过程仿真分析计算包括:

8.s11.第一分析过程:采用一次加载分析法对结构体系杆件承载力进行验算,并进行杆件优化和归并,使结构杆件最大应力比γ

1i

≤γ

limit

(i=1,2,3,

……

,n),其中,n=m1 m2,m1为弦杆数量,m2为腹杆数量;

9.s12.第二分析过程:利用空间结构有限元分析软件,采用一次加载分析法对步骤s11中杆件承载力满足要求的结构体系,在施工完成时结构承受的自重荷载作用下,进行受力分析;

10.s13.对步骤s11中验算满足承载力要求的结构体系制定施工方案;

11.s14.第三分析过程:利用空间结构有限元分析软件,对步骤s11中验算满足承载力要求的结构体系按照步骤s13确定的施工方案,采用分步加载分析法进行施工过程仿真受力分析;

12.s2.分别提取第一、第二、第三分析过程中全部结构杆件的计算结果;

13.s3.基于步骤s2的计算结果,对结构杆件承载全过程的安全性进行量化评定并采取加强措施;

14.s4.重复步骤s1~s3,直至所有结构杆件应力比满足γ

fi

≤γ

limit

;以及

15.s5.评估施工方案的合理性。

16.在一优选实施方式中,步骤s11中,一次加载分析分析法采用midas空间结构有限元分析软件,在结构体系成型状态下,一次直接施加各项荷载至结构体系上,结构体系杆件承载力验算采用的荷载包括结构自重、永久荷载、屋面及楼面活荷载、风荷载、雪荷载、温度荷载及地震荷载结构设计需要的全部荷载,荷载组合工况考虑荷载分项系数、组合系数的全部荷载基本组合工况。

17.在一优选实施方式中,步骤s13中的施工方案包括确定施工临时支撑位置、施工安装顺序及预应力拉索张拉方案。

18.在一优选实施方式中,步骤s1中,分步加载分析法采用midas空间结构有限元分析软件模拟施工过程,按照施工安装顺序逐步激活结构杆件、施工临时支撑、结构杆件承受的荷载以及拆除施工临时支撑,每个分析步均累加上一步分析结果,采用newton

‑

raphson非线性迭代方法求解,计入结构体系的几何非线性影响。

19.在一优选实施方式中,步骤s2中,分别提取第一、第二、第三分析过程中全部结构杆件的计算结果包括:

20.s21.提取第一分析过程的计算结果中,结构每个杆件最大应力比γ

1i

荷载工况下的内力f

1i

,包括轴力n

1i

、弯矩m

1yi

、弯矩m

1zi

,以及荷载组合工况中与f

1i

中轴力n

1i

反号,其中n

1i

为拉力提取压力,n

1i

为压力提取拉力,且最大的内力f

2i

,包括轴力n

2i

、弯矩m

2yi

、弯矩m

2zi

;

21.s22.提取第二分析过程的计算结果中,结构每个杆件的内力f

3i

,包括轴力n

3i

、弯矩m

3yi

、弯矩m

3zi

、应力σ

3i

;

22.s23.提取第三分析过程的计算结果中,结构每个杆件的内力f

4i

,包括轴力n

4i

、弯矩m

4yi

、弯矩m

4zi

、应力σ

4i

、应力比γ

4i

;若γ

4i

>γ

limit

,则不满足控制指标要求,将该杆件更换为承载能力更高的杆件,更新第一、第二、第三分析过程的分析模型,重复步骤s1及步骤s21~s23,直至γ

4i

<γ

limit

;若γ

4i

<γ

limit

,则杆件满足控制指标要求,其中,杆件受拉时轴力n和应力σ为正值,受压时轴力n和应力σ为负值;

23.s24.计算结构每个杆件应力变化差值δσ

i

及内力差值δf

i

,其中,δσ

i

=σ

4i

‑

σ

3i

,δf

i

=f

4i

‑

f

3i

。

24.在一优选实施方式中,步骤s3中,基于步骤s2的计算结果,对结构杆件承载全过程的安全性进行量化评定并采取加强措施包括如下步骤:

25.s31.根据第一分析过程的计算结果,判断结构每个杆件的最大应力比γ

1i

的荷载工况中轴力n

1i

是受拉还是受压;若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,则杆件为受拉控制;若杆件最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,则杆件为受压控制;

26.s32.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,且应力变化差值δσ

i

>

0,则应在f

1i

δf

i

作用下,按杆件受拉计算应力比γ

fi

;

27.s33.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,且应力变化差值δσ

i

<0,则应在f

2i

δf

i

作用下,按杆件受压计算应力比γ

fi

;

28.s34.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,且应力变化差值δσ

i

>0,则应在f

2i

δf

i

作用下,按杆件受拉计算应力比γ

fi

;

29.s35.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,且应力变化差值δσ

i

<0,则应在f

1i

δf

i

作用下,按杆件受压计算应力比γ

fi

;

30.s36.将上述计算中应力比γ

fi

>γ

limit

的杆件截面尺寸加大,以提高其承载能力。

31.在一优选实施方式中,步骤s5中,评估施工方案的合理性包括如下步骤:统计预应力钢桁架结构体系中,弦杆更换数量s1和腹杆更换数量s2,若s1≤2%m1,且s2≤5%m2,则认为施工方案合理。

32.在一优选实施方式中,步骤s5中,评估施工方案的合理性还包括如下步骤:若不满足s1≤2%m1,且s2≤5%m2,则认为施工方案不合理,需调整施工方案,重复步骤s1~s4,直至满足s1≤2%m1,且s2≤5%m2。

33.在一优选实施方式中,调整施工方案包括增加施工临时支撑数量、调整施工安装顺序及预应力拉索张拉方案。

34.在一优选实施方式中,γ

limit

根据结构或杆件重要性选取,取值范围为0.7~1.0。

35.与现有技术相比,本发明的考虑施工应力的大跨度预应力钢桁架结构安全控制方法的有益效果是:本发明充分考虑施工过程的影响,对大跨度预应力钢桁架结构施工方案进行计算,挑选出由于施工安装过程应力累积导致的施工过程及使用全过程中应力比超限杆件,并采取补强措施,确保大跨度预应力钢桁架结构设计、建造及使用全过程安全可靠。本发明的方法可定量描述由于施工安装方案对结构使用全过程受力的影响,减少在设计阶段设计人员由于担心施工阶段的杆件承载力超限而增加结构用钢量的影响,从而达到设计优化的目的,减少结构用量,提高经济性。

附图说明

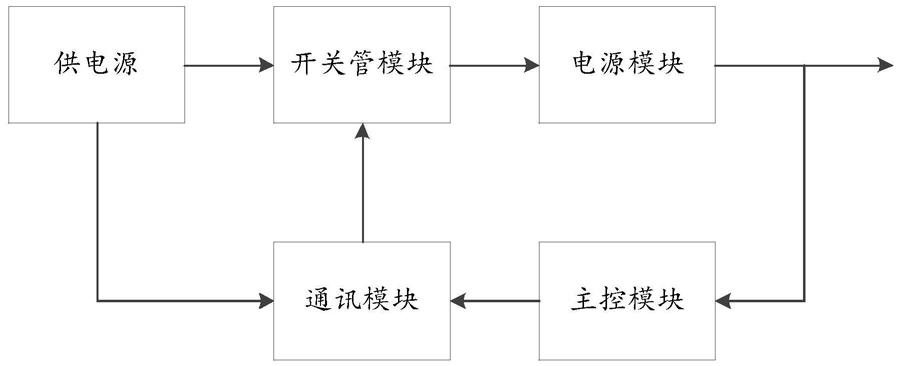

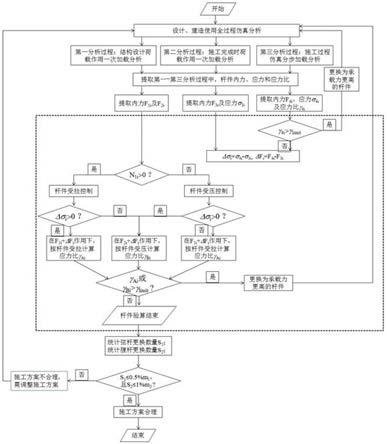

36.图1为本发明的考虑施工应力的大跨度预应力钢桁架结构安全控制方法流程图。

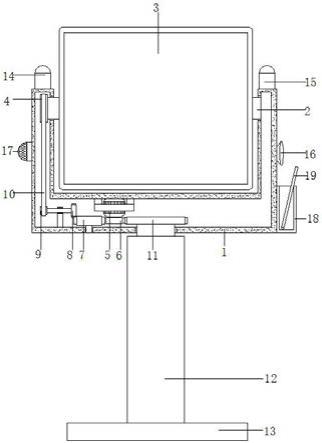

37.图2为本发明一实施例的大跨度预应力钢桁架整体结构俯视图。

38.图3为本发明一实施例的山墙结构三维示意图。

39.图4为本发明一实施例的大跨度预应力主拱桁架示意图。

40.图5为本发明一实施例的大跨度预应力主拱桁架施工安装示意图。

41.附图标记说明:1-大跨度预应力主拱桁架、2-次桁架、3-山墙四边形拱桁架、4-山墙三角形桁架、5-临时支撑胎架、6-提升装置、11-拱桁架、12-预应力拉索、13-v形撑杆、111-两侧拱桁架段、112-中部拱桁架段。附图

具体实施方式

42.下面将对本发明实施例中的技术方案进行清楚、完整地描述。本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.如图1

‑

5所示,本发明优选实施方式的考虑施工应力的大跨度预应力钢桁架结构安全控制方法,包括如下步骤:

45.步骤s1.利用空间结构有限元分析软件对大跨度预应力钢桁架结构进行设计、建造,并使用全过程仿真分析计算,其中,利用空间结构有限元分析软件进行全过程仿真分析计算包括:

46.s11.第一分析过程:采用一次加载分析法对结构体系杆件承载力进行验算,并进行杆件优化和归并,使结构杆件最大应力比γ

1i

≤γ

limit

(i=1,2,3,

……

,n),其中,n=m1 m2,m1为弦杆数量,m2为腹杆数量;γ

limit

根据结构或杆件重要性选取,取值范围为0.7~1.0。

47.s12.第二分析过程:利用空间结构有限元分析软件,采用一次加载分析法对步骤s11中杆件承载力满足要求的结构体系,在施工完成时结构承受的自重荷载作用下,进行受力分析;

48.s13.对步骤s11中验算满足承载力要求的结构体系制定施工方案,包括确定施工临时支撑位置、施工安装顺序及预应力拉索张拉方案;

49.s14.第三分析过程:利用空间结构有限元分析软件,对步骤s11中验算满足承载力要求的结构体系按照步骤s13确定的施工方案,采用分步加载分析法进行施工过程仿真受力分析;

50.步骤s2.分别提取第一、第二、第三分析过程中全部结构杆件的计算结果:

51.s21.提取第一分析过程的计算结果中,结构每个杆件最大应力比γ

1i

荷载工况下的内力f

1i

,包括轴力n

1i

、弯矩m

1yi

、弯矩m

1zi

,以及荷载组合工况中与f

1i

中轴力n

1i

反号(即n

1i

为拉力提取压力,n

1i

为压力提取拉力),且最大的内力f

2i

,包括轴力n

2i

、弯矩m

2yi

、弯矩m

2zi

;

52.s22.提取第二分析过程的计算结果中,结构每个杆件的内力f

3i

,包括轴力n

3i

、弯矩m

3yi

、弯矩m

3zi

、应力σ

3i

;

53.s23.提取第三分析过程的计算结果中,结构每个杆件的内力f

4i

,包括轴力n

4i

、弯矩m

4yi

、弯矩m

4zi

、应力σ

4i

、应力比γ

4i

;若γ

4i

>γ

limit

,则不满足控制指标要求,将该杆件更换为承载能力更高的杆件,更新第一、第二、第三分析过程的分析模型,重复步骤s1及步骤s21~s23,直至γ

4i

<γ

limit

;若γ

4i

<γ

limit

,则杆件满足控制指标要求,其中,杆件受拉时轴力n和应力σ为正值,受压时轴力n和应力σ为负值;

54.s24.计算结构每个杆件应力变化差值δσ

i

及内力差值δf

i

,其中,δσ

i

=σ

4i

‑

σ

3i

,δf

i

=f

4i

‑

f

3i

。

55.步骤s3.基于步骤s2的计算结果,对结构杆件承载全过程的安全性进行量化评定并采取加强措施:

56.s31.根据第一分析过程的计算结果,判断结构每个杆件的最大应力比γ

1i

的荷载工况中轴力n

1i

是受拉还是受压;若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,则杆件为受拉控制;若杆件最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,则杆件为受压控制;

57.s32.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,且应力变化差值δσ

i

>0,则应在f

1i

δf

i

作用下,按杆件受拉计算应力比γ

fi

;

58.s33.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,且应力变化差值δ

i

<0,则应在f

2i

δf

i

作用下,按杆件受压计算应力比γ

fi

;

59.s34.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,且应力变化差值δσ

i

>0,则应在f

2i

δf

i

作用下,按杆件受拉计算应力比γ

fi

;

60.s35.若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,且应力变化差值δσ

i

<0,则应在f

1i

δf

i

作用下,按杆件受压计算应力比γ

fi

;

61.s36.将上述计算中应力比γ

fi

>γ

limit

的杆件截面尺寸加大,以提高其承载能力。

62.步骤s4.重复步骤s1~s3,直至所有结构杆件应力比满足γ

fi

≤γ

limit

;以及

63.步骤s5.评估施工方案的合理性,包括如下步骤:统计预应力钢桁架结构体系中,弦杆更换数量s1和腹杆更换数量s2,若s1≤2%m1,且s2≤5%m2,则认为施工方案合理。若不满足s1≤2%m1,且s2≤5%m2,则认为施工方案不合理,需调整施工方案,重复步骤s1~s4,直至满足s1≤2%m1,且s2≤5%m2。其中,调整施工方案包括增加施工临时支撑数量、调整施工安装顺序及预应力拉索张拉方案。

64.实施例2

65.本发明实施例选用某实际工程。如图2、3所示,大跨度预应力钢桁架结构跨度188m,长度208.5m,建筑总高度55m。大跨度预应力主拱桁架1共有6榀,从左至右分别为1

‑

8轴,主拱桁架间设置13道次桁架2,两端山墙结构由四边形拱桁架3和山墙三角形桁架4组成。如图4所示,大跨度预应力主拱桁架1,拱桁架11为倒梯形立体桁架,桁架下部设置预应力拉索12,通过v形撑杆13将拱桁架11和预应力拉索12连接,通过对预应力拉索施加张拉力,使拱桁架与预应力拉索共同工作形成承载结构。

66.如图1

‑

5所示,本发明优选实施方式的考虑施工应力的大跨度预应力钢桁架结构安全控制方法,包括如下步骤:

67.步骤s1.采用midas结构空间有限元软件对上述大跨度预应力钢桁架结构进行设计、建造,并使用全过程仿真分析计算,其中,利用空间结构有限元分析软件进行全过程仿真分析计算包括:

68.步骤s11.第一分析过程:采用一次加载分析法对结构体系杆件承载力进行验算,并进行杆件优化和归并,使弦杆最大应力比γ

limit

≤0.9,腹杆最大应力比γ

limit

≤0.95,n=m1 m2,弦杆数量m1为4450根,腹杆数量m2为9495根。分析采用newton

‑

raphson非线性迭代方法求解,计入结构体系的几何非线性影响;结构体系杆件承载力验算采用的荷载包括结构自重、永久荷载、屋面及楼面活荷载、风荷载、雪荷载、温度荷载及地震荷载等结构设计需要的全部荷载,荷载组合工况考虑荷载分项系数、组合系数的全部荷载基本组合工况。

69.步骤s12.第二分析过程:利用空间结构有限元分析软件,采用一次加载分析法对步骤s11中杆件承载力满足要求的结构体系,在施工完成时结构承受的自重荷载作用下,进行受力分析。一次加载分析法分析采用newton

‑

raphson非线性迭代方法求解,计入结构体系的几何非线性影响。

70.步骤s13.对步骤s11中验算满足承载力要求的结构体系制定施工方案。具体的,结合图2

‑

5说明本实施例的施工方案:

71.(1)安装1轴山墙四边形拱桁架3及山墙三角形桁架4;

72.(2)安装2轴的临时支撑胎架5,安装2轴两侧拱桁架段111、中部拱桁架段112、预应力拉索12和v形撑杆13,张拉2轴预应力拉索12至设计索力的120%,通过提升装置6将112提升就位后,并与两侧主拱桁架段111焊接;

73.(3)安装在1~2轴间13道次桁架2;

74.(4)安装3轴的临时支撑胎架5,安装3轴两侧拱桁架段111、中部拱桁架段112、预应力拉索12和v形撑杆1.3,张拉3轴预应力拉索12至设计索力的120%,通过提升装置6将112提升就位后,并与两侧主拱桁架段111焊接;

75.(5)安装在2~3轴间13道次桁架2;

76.(6)拆除2轴临时支撑5,调节2轴预应力拉索索力至设计值;

77.(7)安装4轴的临时支撑胎架5,安装4轴两侧拱桁架段111、中部拱桁架段112、预应力拉索12和v形撑杆13,张拉4轴预应力拉索12至设计索力的120%,通过提升装置6将112提升就位后,并与两侧主拱桁架段111焊接;

78.(8)安装在3~4轴间13道次桁架2;

79.(9)拆除3轴临时支撑5,调节3轴预应力拉索索力至设计值;

80.(7)安装5轴的临时支撑胎架5,安装5轴两侧拱桁架段111、中部拱桁架段112、预应力拉索12和v形撑杆13,张拉5轴预应力拉索12至设计索力的120%,通过提升装置6将112提升就位后,并与两侧主拱桁架段111焊接;

81.(8)安装在4~5轴间13道次桁架2;

82.(9)拆除4轴临时支撑5,调节4轴预应力拉索索力至设计值;

83.(10)安装6轴的临时支撑胎架5,安装6轴两侧拱桁架段111、中部拱桁架段112、预应力拉索12和v形撑杆13,张拉6轴预应力拉索12至设计索力的120%,通过提升装置6将112提升就位后,并与两侧主拱桁架段111焊接;

84.(11)安装在5~6轴间13道次桁架2;

85.(12)拆除5轴临时支撑5,调节5轴预应力拉索索力至设计值;

86.(13)安装7轴的临时支撑胎架5,安装7轴两侧拱桁架段111、中部拱桁架段112、预应力拉索12和v形撑杆13,张拉7轴预应力拉索12至设计索力的120%,通过提升装置6将112提升就位后,并与两侧主拱桁架段111焊接;

87.(14)安装在6~7轴间13道次桁架2;

88.(15)拆除6轴临时支撑5,调节6轴预应力拉索索力至设计值;

89.(16)安装8轴山墙四边形拱桁架3及山墙三角形桁架4;

90.(17)安装在7~8轴间13道次桁架2;

91.(18)拆除7轴临时支撑5,调节7轴预应力拉索索力至设计值。

92.整体结构施工安装完成。

93.步骤s14.第三分析过程:利用midas空间结构有限元分析软件,对步骤s11中验算满足承载力要求的结构体系按照步骤s13确定的施工方案,采用分步加载分析法进行施工过程仿真受力分析。

94.步骤s2.分别提取第一、第二、第三分析过程中全部结构杆件的计算结果:

95.步骤s21.提取第一分析过程的计算结果中,结构每个杆件最大应力比γ

1i

(i=1,2,3,

……

,13945)荷载工况下的内力f

1i

(包括轴力n

1i

、弯矩m

1yi

、弯矩m

1zi

)以及荷载组合工况中与f

1i

中轴力n

1i

反号(即n

1i

为拉力提取压力,n

1i

为压力提取拉力),且最大的内力f

2i

(包括轴力n

2i

、弯矩m

2yi

、弯矩m

2zi

);

96.步骤s22.提取第二分析过程的计算结果中,结构每个杆件的内力f

3i

(包括轴力

n

3i

、弯矩m

3yi

、弯矩m

3zi

)、应力σ

3i

(i=1,2,3,

……

,13945);

97.步骤s23.提取第一分析过程的计算结果中,结构每个杆件的内力f

4i

(包括轴力n

4i

、弯矩m

4yi

、m

4zi

)、应力σ

4i

、应力比γ

4i

(i=1,2,3,

……

,13945);弦杆应力比γ

41358

=0.92、γ

42685

=1.1、γ

42897

=1.3、γ

43065

=0.96、γ

43268

=0.92,大于0.9,腹杆应力比γ

44502

=0.98、γ

45302

=1.3、γ

46030

=1.5、γ

46950

=1.2、γ

47035

=0.99,γ

47534

=0.97、γ

47952

=1.8、γ

48264

=1.4、γ

49635

=1.3、γ

49962

=0.96、γ

410302

=0.99,γ

410952

=1.9,γ

411972

=1.2,γ

412042

=1.1,γ

413742

=0.98,大于0.95,上述结构杆件不满足控制指标要求,将上述杆件截面尺寸加大,提高其承载能力,更新第一、第二、第三分析过程的分析模型,重复步骤s1及步骤s21~s23,直至结构每根杆件满足弦杆应力比小于0.9,腹杆应力比小于0.95;

98.步骤s24.计算结构每根杆件应力及内力差值δσ

i

=σ

4i

‑

σ

3i

,δf

i

=f

4i

‑

f

3i

(n

4i

‑

n

3i

、弯矩m

4yi

‑

m

3yi

、弯矩m

4zi

‑

m

3yi

)。

99.s3.基于步骤s2的计算结果,对结构杆件承载全过程的安全性进行量化评定并采取加强措施。

100.(1)首先根据第一分析过程的结果,判断结构每根杆件的最大应力比γ

1i

的荷载工况中轴力n

1i

是受拉还是受压。由于构件数量较多,举例说明。如,编号i=1594的杆件,在最大应力比γ

11594

=0.88的荷载工况(1.0恒荷载 1.5风荷载 0.9升温荷载)下,轴力n

11594

=3964.3kn,则该杆件为受拉控制;编号i=7695的杆件,在最大应力比γ

17695

=0.91的荷载工况(1.3恒荷载 1.5活荷载 0.9降温荷载)下,轴力n

17695

=

‑

365kn,则该杆件为受压控制。

101.(2)若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,且应力变化差值δσ

i

>0,则应在f

1i

δf

i

作用下,按杆件受拉计算应力比γ

fi

;构件数量较多,举例说明。编号i=1594的弦杆杆件,在最大应力比的荷载工况(1.0恒荷载 1.5风荷载 0.9升温荷载)下,轴力n

11594

=3964.3kn为正值,且应力变化差值δσ

1594

=6.3mpa>0,f

11594

=(n

11594

=3964.3kn、m

1y1594

=4.2kn*m、m

1z1594

=5.3kn*m),δf

1594

=(n

41594

‑

n

31594

=95.3kn、m

4y1594

‑

m

3y1594

=0.2kn*m、m

4z1594

‑

m

3y1594

=0.3kn*m),在f

11594

δf

1594

作用下,按杆件受拉计算应力比γ

f1594

=0.906>0.9。

102.(3)若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为正值,且应力变化差值δσ

i

<0,则应在f

2i

δf

i

作用下,按杆件受压计算应力比γ

fi

;构件数量较多,举例说明。编号i=2467的腹杆杆件,在最大应力比的荷载工况(1.3恒荷载 1.5活荷载 0.9升温荷载)下,轴力n

12467

=359.5kn为正值,且应力变化差值δσ

2467

=

‑

60.2mpa<0,f

22467

=(n

22467

=

‑

203.3kn、m

2y2467

=0、m

2z2467

=0),δf

2467

=(n

42467

‑

n

32467

=

‑

114.9kn、m

4y2467

‑

m

3y2467

=0、m

4z2467

‑

m

3y2467

=0),则在f

22467

δf

2467

作用下,按杆件受压计算应力比γ

f2467

=1.08>0.95。

103.(4)若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,并且应力变化差值δσ

i

>0,则应在f

2i

δf

i

作用下,按杆件受拉计算应力比γ

fi

;构件数量较多,举例说明。编号i=8654的弦杆杆件,在最大应力比的荷载工况(1.3恒荷载 1.5活荷载 0.9降温荷载)下,轴力n

18654

=

‑

1548.2kn为负值,且应力变化差值δ

8654

=70.6mpa>0,f

28654

=(n

28654

=2130.0kn、m

2y8654

=12.6kn*m、m

2z8654

=15.3kn*m),δf

8654

=(n

48654

‑

n

38654

=765.3kn、m

4y8654

‑

m

3y8654

=10.3kn*m、m

4z8654

‑

m

3y8654

=9.3kn*m),在f

28654

δf

8654

作用下,按杆件受拉计算应力比γ

f8654

=1.0>0.9。

104.(5)若杆件在最大应力比γ

1i

的荷载工况中轴力n

1i

为负值,并且应力变化差值δσ

i

<0,在f

1i

δf

i

作用下,按杆件受压计算应力比γ

fi

;构件数量较多,举例说明。编号i=3194的腹杆杆件,在最大应力比的荷载工况(1.3恒荷载 1.5活荷载 0.9降温荷载)下,轴力n

13194

=

‑

488.7kn为负值,且应力变化差值δσ

3194

=

‑

30.2mpa<0,f

13194

=(n

13194

=

‑

488.7kn、m

1y3194

=0、m

1z3194

=0),δf

3194

=(n

43194

‑

n

33194

=

‑

183.1kn、m

4y3194

‑

m

3y3194

=0、m

4z3194

‑

m

3y3194

=0),则在f

13194

δf

3194

作用下,按杆件受压计算应力比γ

f3194

=1.1>0.95。

105.(6)将上述计算中应力比γ

fi

>γ

limit

的杆件截面尺寸加大,提高其承载能力。

106.步骤s4.重复步骤s1~s3,直至所有结构杆件应力比满足γ

fi

≤γ

limit

。

107.步骤s5.评估施工方案的合理性。统计预应力钢桁架结构体系中,弦杆更换数量s1=32≤2%m1=89,腹杆更换数量s2=268≤5%m2=474,施工方案合理。

108.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。