1.本发明属于酸解钛液处理技术领域,特别涉及一种酸解钛液的处理方法及系统。

背景技术:

2.在钛白制备领域,硫酸法作为发展时间较长且相对成熟的工艺,相关的技术难题也在不断被攻克,目前提高产品质量、清洁生产、节能降耗是国内硫酸法钛白企业面临的主要任务。由于酸解钛液中含有部分不溶性杂质,需要通过净化的方法将其分离出去,对酸解钛液进行净化,可避免在后续水解中固相颗粒作为晶核,导致水解形成的偏钛酸颗粒较大,分布不均匀,影响钛白粉产品质量,且通过净化的方法分离出的钛渣可以经过进一步处理后回收利用,也是清洁化生产的重要一步。

3.传统的净化方法是采用间歇沉降的方式,将酸解钛液和絮凝剂按比例输送至沉降池,经过一段时间的自然沉降后,再通过泵抽取上清液,需要人工定期清除底部的泥浆。这种方法存在一些局限性:钛液和絮凝剂没有经过搅拌的方式混合充分,会影响沉降效果,延长沉降时间,而在工业生产中为了达到沉降效果往往会留够设计余量,且间歇生产需要人工进行清渣,需要设计备用沉降池,因此沉降池数量较多,占地面积较大,人工成本也较高。

4.因此,发明一种酸解钛液的处理方法及系统来解决上述问题很有必要。

技术实现要素:

5.针对上述问题,本发明提供了一种酸解钛液的处理方法及系统,以解决上述背景技术中提出的问题。

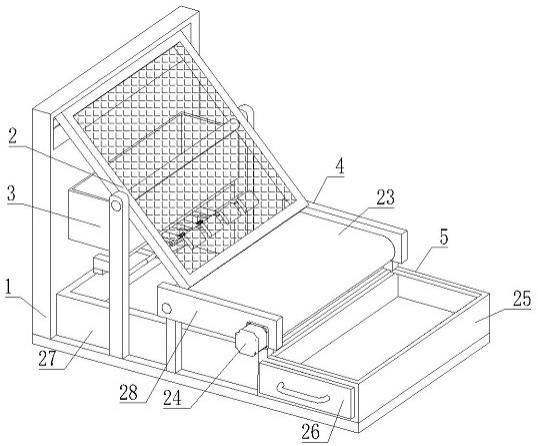

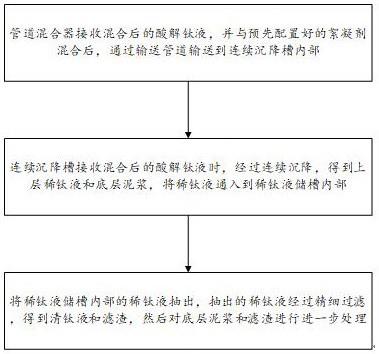

6.为实现上述目的,本发明提供如下技术方案:一种酸解钛液的处理方法,包括以下步骤:管道混合器接收混合后的酸解钛液,并与预先配置好的絮凝剂混合后,通过输送管道输送到连续沉降槽内部;连续沉降槽接收混合后的酸解钛液时,经过连续沉降,得到上层稀钛液和底层泥浆,将稀钛液通入到稀钛液储槽内部;将稀钛液储槽内部的稀钛液抽出,抽出的稀钛液经过精细过滤,得到清钛液和滤渣,然后对底层泥浆和滤渣进行进一步处理。

7.进一步的,所述混合后的酸解钛液为经过流量比例调节控制后的连续酸解钛液和间歇酸解钛液的混合物。

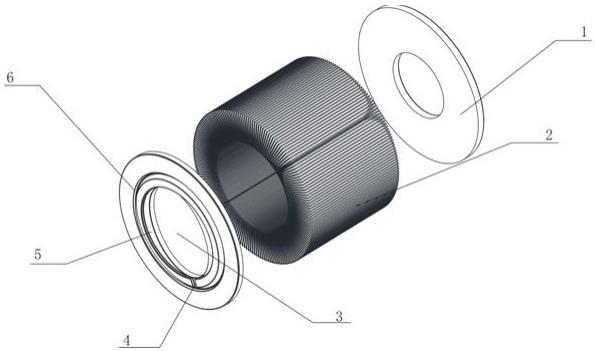

8.进一步的,所述连续沉降槽包括多个沉降板和中心筒,沉降槽顶部中心处与中心筒底部开口连通,且中心筒顶部开口与输送管道输出口连通,所述连续沉降槽底面和沉降板的剖面结构设置为v型结构;所述连续沉降槽顶部设置有溢流口,所述连续沉降槽通过溢流口与稀钛液储槽输入口连通,所述连续沉降槽底部中心处设置有转耙。

9.进一步的,所述预先配置好的絮凝剂包括:

在絮凝剂溶解槽中加入工艺水与投料的固态絮凝剂混合,搅拌溶解后,将絮凝剂注入管道混合器内部与混合后的酸解钛液混合。

10.进一步的,所述精细过滤包括以下步骤:将清钛液与助滤剂均通入到预涂罐内部,经过搅拌后,通过泵将混合助滤剂的清钛液通入到管式过滤器内部;混合助滤剂的清钛液经过管式过滤器的滤芯后回流到预涂罐内部,通过循环回路的方式使得助滤剂涂覆整个滤芯,完成管式过滤器的预涂过程;管式过滤器内部预涂完成后,通过泵抽出的稀钛液通过进口管线通入到管式过滤器内部,过滤后得到的清钛液通入到清钛液储槽内部。

11.进一步的,所述通过泵抽出的稀钛液通入到管式过滤器内部包括:将稀钛液通入管式过滤器内部时,通过计量泵定量添加助滤剂对进口管线进行补涂。

12.本发明还提供一种酸解钛液的处理系统,包括:管道混合器,用于接收混合后的酸解钛液,并与预先配置好的絮凝剂混合后,通过输送管道输送到连续沉降槽内部;连续沉降槽,连续沉降槽接收混合后的酸解钛液时,经过连续沉降,得到上层稀钛液和底层泥浆,将稀钛液通入到稀钛液储槽内部;过滤模块,将稀钛液储槽内部的稀钛液抽出,抽出的稀钛液经过精细过滤,得到清钛液和滤渣,然后对底层泥浆和滤渣进行进一步处理。

13.进一步的,所述管道混合器包括混合单元和配置单元;所述混合单元,用于将经过流量比例调节控制后的连续酸解钛液和间歇酸解钛液的混合物与预先配置好的絮凝剂混合;所述配置单元,用于在絮凝剂溶解槽中加入工艺水与投料的固态絮凝剂混合,搅拌溶解后,将絮凝剂注入管道混合器内部与混合后的酸解钛液混合。

14.本发明的技术效果和优点:1、本发明通过连续沉降槽对酸解钛液进行连续沉降处理,利用絮凝剂和混合后的酸解钛液在管道混合器内部混合后通入连续沉降槽内部,能够将酸解钛液中的杂质颗粒聚团,达到快速沉降效果;先利用混合助滤剂的清钛液在管式过滤器和预涂罐之间形成循环回路,通过循环的方式使得助滤剂能够全面均匀的涂覆在管式过滤器的滤芯表面,避免稀钛液中的杂质沾黏在滤芯内部,然后通过管式过滤器的滤芯对稀钛液进行过滤处理。

15.2、本发明通过将连续沉降和精细过滤结合,最大程度地回收了酸解钛液中的钛含量,极大的降低了清钛液中的固态含量,并且极大程度上保证了钛含量的回收效果,避免钛含量的浪费。

16.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1示出了本发明实施例的酸解钛液的处理流程框图;图2示出了本发明实施例的酸解钛液连续沉降的流程示意图;图3示出了本发明实施例的稀钛液精细过滤的流程示意图。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供了一种酸解钛液的处理方法,如图1

‑

3所示,包括以下步骤:步骤一:管道混合器接收混合后的酸解钛液,并与预先配置好的絮凝剂混合后,通过输送管道输送到连续沉降槽内部。

21.所述混合后的酸解钛液为经过流量比例调节控制后的连续酸解钛液和间歇酸解钛液的混合物。连续酸解钛液和间歇酸解钛液在通往管道混合器内部时,需要经过流量比例调节,方便调节混合后的酸解钛液的钛液浓度,能够根据钛液浓度从而混合与之适配的絮凝剂,达到快速的连续沉降效果。示例性的,混合后的酸解钛液中,以二氧化钛为例进行计算,其中钛含量为147g/l,而混合后的酸解钛液中的固体含量≥10g/l,经过连续沉降槽的连续沉降后,稀钛液中的固体含量15

‑

700mg/l,经过精细过滤后,清钛液中的固体含量0.004

‑

12mg/l。

22.预先配置絮凝剂时,在絮凝剂溶解槽中加入工艺水与投料的固态絮凝剂混合,进行搅拌溶解,使得絮凝剂在絮凝剂溶解槽中充分溶解,得到絮凝剂的水溶液,将絮凝剂的水溶液注入管道混合器内部与混合后的酸解钛液混合。示例性的,配置后的絮凝剂浓度为0.05%(wt),且1m3混合后的酸解钛液需要35l的絮凝剂的水溶液。在配置絮凝剂的水溶液时,为使得絮凝剂充分在水中溶解,通过搅拌的方式增加絮凝剂的溶解效率,其中搅拌速度为40

‑

60转/min,搅拌时间为20

‑

40min。

23.其中,絮凝剂为聚合氯化铝、聚丙烯酰胺、聚丙烯酸中的一种或多种,絮凝剂设置为阳离子聚丙烯酰胺固体,此种材质的絮凝剂可在60

‑

70℃强酸环境下发挥较好的絮凝效果,分布着大量的极性基团,氨原子上有较大的电子云密度,对悬浮颗粒有较强的亲和力,进而能够在混合后的酸解钛液中对悬浮颗粒进行吸附。

24.步骤二:连续沉降槽接收混合后的酸解钛液时,经过连续沉降,得到上层稀钛液和底层泥浆,将稀钛液通入到稀钛液储槽内部。

25.所述连续沉降槽包括多个沉降板和中心筒,沉降槽顶部中心处与中心筒底部开口连通,且中心筒顶部开口与输送管道输出口连通,所述连续沉降槽底面和沉降板的剖面结构设置为v型结构;连续沉降槽和多个沉降板底端都设置为10

‑

15

°

锥体结构。絮凝剂和混合后的酸解钛液在连续沉降槽内部混合后,多个沉降板能够确保泥浆的沉淀效果,使得泥浆在连续沉降槽底端向上进行蓄积。

26.所述连续沉降槽顶部设置有溢流口,所述连续沉降槽通过溢流口与稀钛液储槽输入口连通,所述连续沉降槽底部中心处设置有转耙。当底层泥浆蓄积在连续沉降槽内部时,打开转耙,将泥浆排出,避免泥浆堵塞在连续沉降槽底部,并通过泵将排出的泥浆输送至泥浆板框压滤机进行进一步的压滤处理,用于回收压滤而出的钛液。在排出泥浆的同时,通过溢流口将上层稀钛液通入稀钛液储槽内部,利用稀钛液储槽对稀钛液进行存储,方便对稀钛液进行进一步处理。

27.混合后的酸解钛液和絮凝剂混合后在连续沉降槽内部进行连续沉降,并在连续沉降槽顶部形成上层稀钛液,连续沉降槽内部进行沉降处理时,沉降时间为10

‑

17h,沉降温度55

‑

65℃之间。

28.步骤三:将稀钛液储槽内部的稀钛液抽出,抽出的稀钛液经过精细过滤,得到清钛液和滤渣,然后对底层泥浆和滤渣进行进一步处理。

29.精细过滤的方法如下:将清钛液与助滤剂均通入到预涂罐内部,经过搅拌后,通过泵将混合助滤剂的清钛液通入到管式过滤器内部。

30.助滤剂设置为硅藻土,当助滤剂均匀涂覆在管式过滤器内部时,利用管式过滤器内部的滤芯对稀钛液进行过滤处理时,管式过滤器内部滤芯的立方米的过滤面积都需要1.5

‑

2kg助滤剂,增加管式过滤器对稀钛液的过滤效果,其中预涂上去的助滤剂层可以防止粘度较大的二氧化硅胶体堵塞管式过滤器的滤芯,便于过滤后的反冲洗。

31.混合助滤剂的清钛液经过管式过滤器的滤芯后回流到预涂罐内部,通过循环回路的方式使得助滤剂涂覆整个滤芯,完成管式过滤器的预涂过程。利用混合助滤剂的清钛液在管式过滤器和预涂罐之间形成循环回路,通过循环的方式使得助滤剂能够全面均匀的涂覆在管式过滤器的滤芯表面,进而确保管式过滤器对稀钛液的过滤效果。

32.管式过滤器内部预涂完成后,通过泵抽出的稀钛液通过进口管线通入到管式过滤器内部,过滤后得到的清钛液通入到清钛液储槽内部。

33.利用管式过滤器对稀钛液进行过滤过滤处理时,管式过滤器内部布有多根滤芯管,过滤精度可达到0.2

‑

100μm,待稀钛液进入管式过滤器,经过滤芯拦截杂质后,过滤后的清钛液从管式过滤器出口流出,在过滤过程中,滤芯内部的滤饼层不断增厚,过滤阻力不断增大,当管式过滤器内部达到设定压差时,需对滤芯进行反冲洗,从而对滤芯进行清洗处理,等滤芯清洗完成后,继续利用管式过滤器内部的滤芯对稀钛液进行过滤处理。

34.将稀钛液通入管式过滤器内部时,通过计量泵定量添加助滤剂对进口管线进行补涂。稀钛液通过进口管线进入管式过滤器内部时,计量泵能够根据稀钛液的通入量从而将适配的助滤剂添加到管式过滤器内部,保证管式过滤器对稀钛液的过滤效果。

35.本发明还提供一种酸解钛液的处理系统,包括:管道混合器,用于接收混合后的酸解钛液,并与预先配置好的絮凝剂混合后,通过输送管道输送到连续沉降槽内部;连续沉降槽,连续沉降槽接收混合后的酸解钛液时,经过连续沉降,得到上层稀钛液和底层泥浆,将稀钛液通入到稀钛液储槽内部;过滤模块,将稀钛液储槽内部的稀钛液抽出,抽出的稀钛液经过精细过滤,得到清钛液和滤渣,然后对底层泥浆和滤渣进行进一步处理。

36.所述管道混合器包括混合单元和配置单元;所述混合单元,用于将经过流量比例

调节控制后的连续酸解钛液和间歇酸解钛液的混合物与预先配置好的絮凝剂混合;所述配置单元,用于在絮凝剂溶解槽中加入工艺水与投料的固态絮凝剂混合,搅拌溶解后,将絮凝剂注入管道混合器内部与混合后的酸解钛液混合。

37.采用连续沉降槽对酸解钛液进行处理沉降处理,其中混合后的酸解钛液的流量为90m3/h,以二氧化钛为例进行说明,钛含量为147g/l,混合后的酸解钛液中的固体含量为27g/l,混合后的酸解钛液内部各种组成见表1。

38.表1 混合后的酸解钛液的内部组成组成含量wttioso418.40%ti2(so4)30.30�so415.43%al2(so4)30.87%mgso40.66�so40.26%mnso40.32%h2so45.69%h2o56.36%固相杂质1.72%利用连续沉降槽对混合后的酸解钛液进行连续沉降处理时,设置三台连续沉降槽,待混合后的酸解钛液分流后进入三台连续沉降槽进行沉降,单台连续沉降槽的容积为800m3、沉降面积为150m2、沉降高度为5.5m、沉降温度为60℃、沉降时间为16h。

39.连续沉降槽采用的絮凝剂为阳离子聚丙烯酰胺粉末,加水将絮凝剂配置至0.05%(wt)的溶液后,与混合后的酸解钛液用过管道混合器混合后进入连续沉降槽沉降,其中絮凝剂用量为3160l/h,钛液流量为90m3/h,混合后的酸解钛液在絮凝剂的作用下,经过连续沉降,得到稀钛液和泥浆。

40.其中稀钛液的流量为71m3/h,以二氧化钛为例进行说明,钛含量为173g/l,稀钛液中的固体含量为686mg/l,稀钛液内部各种组成见表2。

41.表2 稀钛液的内部组成组成含量wttioso421.80%ti2(so4)30.36�so418.28%al2(so4)31.03%mgso40.78�so40.31%mnso40.38%h2so46.75%h2o50.27%固相杂质0.04%

其中,连续沉降槽内部沉降泥浆流量为19m3/h,以二氧化钛为例进行说明,钛含量为49g/l,稀钛液内部各种组成见表3。

42.表3 沉降泥浆的内部组成组成含量wttioso45.98%ti2(so4)30.10�so45.02%al2(so4)30.28%mgso40.21�so40.09%mnso40.10%h2so41.85%h2o78.55%固相杂质7.81%对稀钛液进行精细过滤时,设置四台管式过滤器,连续沉降槽内部的上层稀钛液分流后进入管式过滤器过滤,单台管式过滤器的过滤面积为3m2,过滤温度为60℃,过滤时间为3h。

43.利用混合助滤剂的清钛液在管式过滤器和预涂罐之间形成循环回路,通过循环的方式使得助滤剂能够全面均匀的涂覆在管式过滤器的滤芯表面,再将稀钛液注入管式过滤器进行过滤,其中助滤剂总用量为8kg,稀钛液流量为71m3/h,稀钛液在助滤剂的作用下,经过管式过滤器后,得到清钛液和滤渣。

44.其中清钛液的流量为65m3/h,以二氧化钛为例进行说明,钛含量为187g/l,清钛液中的固体含量为11.2mg/l,清钛液内部各种组成见表4。

45.表4 清钛液的内部组成组成含量wttioso423.69%ti2(so4)30.39�so419.86%al2(so4)31.11%mgso40.84�so40.34%mnso40.41%h2so47.33%h2o46.02%固相杂质0.00%其中,滤渣的流量为7m3/h,以二氧化钛为例进行说明,钛含量为28g/l,滤渣内部各种组成见表5。

46.表5 滤渣的内部组成组成含量wt

tioso43.50%ti2(so4)30.06�so42.94%al2(so4)30.16%mgso40.12�so40.05%mnso40.06%h2so41.08%h2o91.56%固相杂质0.46%本发明将连续沉降和精细过滤结合,最大程度地回收了酸解钛液中的钛含量,具体地,过滤后清钛液中的固含量降至12mg/l以下,而钛的回收率达到99.9%以上。

47.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。