一种锂电池铝箔涂层全自动上料装置

1.技术领域

2.本发明涉及一种锂电池铝箔涂层全自动上料装置,属于锂电池技术领域。

背景技术:

3.导电涂层也称为预涂层,在锂电池行业内通常指涂覆于正极集流体——铝箔表面的一层导电涂层,涂覆导电涂层的铝箔称为预涂层铝箔或简称涂层铝箔,其最早在电池中的实验可以追溯到70年代,而随着新能源行业的发展,特别是磷酸铁锂电池的发展而风生水起,成为业内炙手可热的新技术或新材料。导电涂层在锂电池中能有效提高极片附着力,减少粘结剂的使用量,同时对于电池的电性能也有显著提升。现有涂层存在局部不均匀现象,影响电池性能。因此,需要一种锂电池铝箔涂层全自动上料装置。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种锂电池铝箔涂层全自动上料装置,其具体技术方案如下:包括若干个运行辊、上料辊、盛料箱、存料池和剔料机构,所述运行辊包括第一运行辊和第二运行辊,所述第一运行辊和第二运行辊处于同一个水平位置;所述上料辊设置于第一运行辊和第二运行辊之间并高处于它们;铝箔依次缠绕于第一运行辊、上料辊和第二运行辊上,铝箔的涂层面背向第一运行棍和第二运行辊,铝箔的涂层面正对上料辊,所述盛料箱位于上料辊正下方,所述涂液盛放于盛料箱内;所述剔料机构设置于第二运行辊正下方。

5.进一步的,所述剔料机构包括三个滚轮,三个滚轮中的一个为主动轮,剩余两个为从动轮,三个滚轮上缠绕剔除线,一侧的缠绕线距离第二运行辊上的电极片2cm。

6.进一步的,所述两个滚轮竖直放置,另一个滚轮设置于它们的一侧,在竖直的剔除线上设有剔除片,所述剔除片为m型结构,剔除片的下方设有回收箱。

7.进一步的,所述上料辊的表面设有一圈硅胶,所述硅胶上设有若干个盛料开合盖;当盛料开合盖位于第二运行辊下方时,盛料开合盖的开口朝向铝箔运行方向。

8.进一步的,还包括存料箱,所述存料箱与盛料箱通过导管连接,所述导管上设有液泵。

9.进一步的,还包括液位监视器,所述液位监视器的个数为两个,一个设置于盛料箱的顶部检测最高阈值,一个设置于盛料箱的中部监测最低阈值。

10.本发明的有益效果是:本发明能够自动完成铝箔的自动上料,保证铝箔的每一存均被覆盖,不留空白,且保证涂层厚度一致,均匀。

附图说明

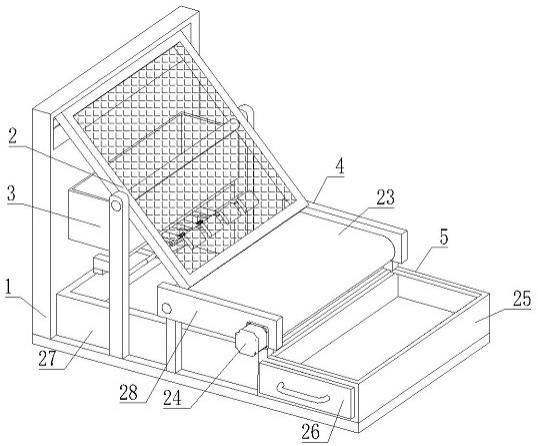

11.图1是本发明的结构示意图;

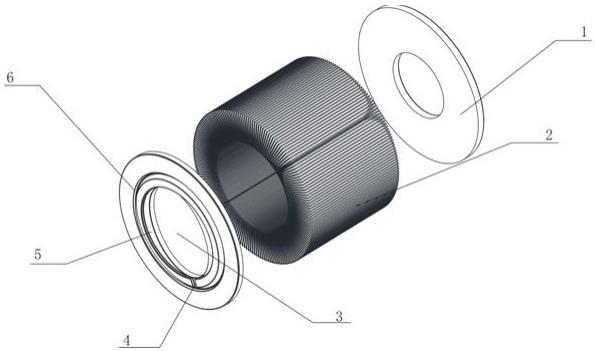

图2是本发明的上料辊的结构示意图;图3是本发明的剔料机构的结构示意图;图中:1

‑

第一运行辊,2

‑

第二运行辊,3

‑

上料辊,4

‑

盛料箱,5

‑

剔料机构,6

‑

存料箱,7

‑

位感应监视器,501

‑

滚轮、502

‑

剔除线、503

‑

两个收料箱、504

‑

剔除片,301

‑

兜料开合盖。

具体实施方式

12.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

13.如图1所示,锂电池铝箔涂层全自动上料装置,包括第一运行辊1、第二运行辊2、上料辊3、盛料箱4和剔料机构5,所述第一运行辊1和第二运行辊2处于同一个水平位置;所述上料辊3设置于第一运行辊1和第二运行辊2之间并高于它们;铝箔依次缠绕于第一运行辊1、上料辊3和第二运行辊2上,铝箔的待涂层面背向第一运行棍1和第二运行辊2,铝箔的待涂层面正对上料辊3,所述盛料箱4位于上料辊3正下方,涂液盛放于盛料箱3内;所述剔料机构5设置于第二运行辊2正下方。第一运行棍1、第二运行棍2和上料辊3的摆放方式,铝箔的缠绕方式,使得上料辊2处的铝箔表面张力保持紧张,从而保证铝箔与上料辊不分离,使得铝箔的每个地方均被涂抹,涂料没有留白。

14.所述剔料机构5包括包括三个滚轮501、剔除线502、两个收料箱503和剔除片504,所述剔除线502依次缠绕于滚轮501上首尾闭合,剔除线502构成直角三角形,其一个直角边与第二运行辊2平行,相互之间的距离保持2mm;另一个直角边与第二运行棍2垂直,并且该直角边上设有剔除片504,所述收料箱503与剔除片504对应。与第二运行辊2平行的剔除线,将铝箔上的涂料,不平整的调节平整。多余的涂料随着剔除线运行,当多余的涂料遇到剔除片时,剔除片将剔除线的涂料阻挡滞留。涂料由于惯性,进入剔除片的弧度处,随后沿着剔除片掉落至收料箱503中。

15.所述收料箱503设置于竖直的剔除线的两侧,所述剔除片504固定于收料箱503上:如图所示,使用一根连接杆,固定于盛料箱4内壁。所述剔除片504呈拐棍状结构;两个剔除片构成m字型结构。

16.所述上料辊3的表面设有一圈硅胶,所述硅胶上设有若干个兜料开合盖301;当盛料开合盖位于第二运行辊下方时,兜料开合盖301的开口朝向铝箔运行方向。该结构,较之表面光滑的上料辊,能够兜载较多的涂料。在重力的作用下,位于上料辊3底部下方的开合盖张开,涂料涌入开合盖周围。顺时针转动的上料辊3,继续旋转,当开合盖碰触到铝箔时,被迫闭合,其兜盛的涂料被挤压出来,涂抹于铝箔上。本结构,使得经过上料辊的铝箔,其涂层面被涂抹得更为丰盈。

17.存料箱6与盛料箱4通过导管连接,所述导管上设有液泵。液位监视器的个数为两个,一个设置于盛料箱的顶部监测最高阈值,一个设置于盛料箱的中部监测最低阈值。最低阈值保证上料辊转动过程中可以蘸到涂料;最高阈值作为本身发明的常规值,使得盛料箱中保持永远等量的涂料,从而使得上料杆每一层转动蘸取的涂料都是相对相等的,从而保证涂料涂抹的均匀性。

18.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本申请所属领域中的普通技术人员的一般理解相同的意义。还应该

理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

19.本申请中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

20.本申请中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

21.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

技术特征:

1.一种锂电池铝箔涂层全自动上料装置,其特征在于:包括第一运行辊(1)、第二运行辊(2)、上料辊(3)、盛料箱(4)和剔料机构(5),所述第一运行辊(1)和第二运行辊(2)处于同一个水平位置;所述上料辊(3)悬于第一运行辊(1)和第二运行辊(2)之间;铝箔依次缠绕于第一运行辊(1)、上料辊(3)和第二运行辊(2)上,铝箔的待涂层面背向第一运行棍(1)和第二运行辊(2),铝箔的待涂层面正对上料辊(3),所述盛料箱(4)位于上料辊(3)正下方,涂液盛放于盛料箱(3)内;所述剔料机构(5)设置于第二运行辊(2)正下方。2.根据权利要求1所述的锂电池铝箔涂层全自动上料装置,其特征在于:所述剔料机构(5)包括三个滚轮(501)、剔除线(502)、两个收料箱(503)和剔除片(504),所述剔除线(502)依次缠绕于滚轮(501)上首尾闭合,剔除线(502)构成直角三角形,其一个直角边与第二运行辊(2)平行,相互之间的距离保持2mm;另一个直角边与第二运行棍(2)垂直,并且该直角边上设有剔除片(504),所述收料箱(503)与剔除片(504)对应。3.根据权利要求2所述的锂电池铝箔涂层全自动上料装置,其特征在于:两个收料箱(503)设置于竖直的剔除线的两侧,所述剔除片(504)固定于收料箱(503);所述剔除片(504)呈“j”型结构;两个剔除片拼构成“m”字型结构,剔除线从剔除片(504)之间穿过。4.根据权利要求1所述的锂电池铝箔涂层全自动上料装置,其特征在于:还包括存料箱(6),所述存料箱(6)与盛料箱(4)通过导管连接,所述导管上设有液泵。5.根据权利要求1所述的锂电池铝箔涂层全自动上料装置,其特征在于:还包括液位感应监视器(7),所述液位监视器的个数为两个,一个设置于盛料箱的顶部监测最高阈值,一个设置于盛料箱的中部监测最低阈值。

技术总结

本发明涉及一种锂电池铝箔涂层全自动上料装置,包括第一运行辊、第二运行辊、上料辊、盛料箱和剔料机构,第一运行辊和第二运行辊处于同一个水平位置;上料辊设置于第一运行辊和第二运行辊之间并高于它们;铝箔依次缠绕于第一运行辊、上料辊和第二运行辊上,铝箔的待涂层面背向第一运行棍和第二运行辊,铝箔的待涂层面正对上料辊,盛料箱位于上料辊正下方,涂液盛放于盛料箱内;剔料机构设置于第二运行辊正下方。本发明能够自动完成铝箔的自动上料,保证铝箔的每一存均被覆盖,不留空白,且保证涂层厚度一致,均匀。均匀。均匀。

技术研发人员:郑斌

受保护的技术使用者:海亿新能源扬州有限公司

技术研发日:2021.05.28

技术公布日:2021/10/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。