一种乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的生产工艺

技术领域

1.本发明涉及一种乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的生产装置和工艺,属于烯烃聚合的生产工艺技术领域。

背景技术:

2.随着市场对聚烯烃弹性体(poe)、聚α

‑

烯烃(pao)、高性能线性低密度聚乙烯(lldpe)等高性能、高附加值聚烯烃产品需求的猛增,急需1

‑

己烯及1

‑

辛烯这两种α

‑

烯烃原料。

3.传统的α

‑

烯烃生产方法存在以下显著缺点:

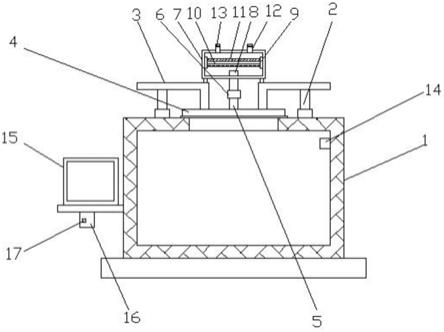

4.1、煤化工的费托合成路线会产生一系列α

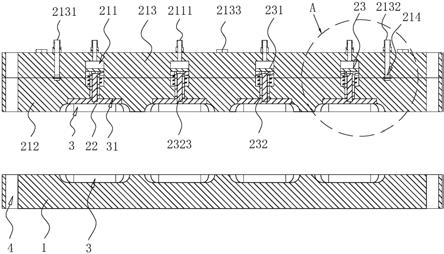

‑

烯烃产品,但由于其产品分布属正态分布,且产物之间的沸点相差太小,加上会有很多内烯烃、异构化烯烃、甚至还有很多含氧化合物、极性化合物等的存在,因此,该合成方法很难得到聚合级1

‑

己烯及1

‑

辛烯;

5.2、乙烯非选择性齐聚路线能获得1

‑

己烯及1

‑

辛烯这两种产品,但非选择性齐聚对1

‑

己烯、1

‑

辛烯的选择性都很低,各自不到20%,而且,非选择性乙烯齐聚路线会产生大约20%左右的、价格远低于乙烯的1

‑

丁烯,并且会产生附加值较低、不少于35%的c

10

烯烃产品,因此,非选择性齐聚路线是没有经济效益的;

6.3、国内已经有三套乙烯三聚生产装置,也有不少单位已经开始了对乙烯四聚的研究工作,但无论是釜式法工艺还是单环管工艺,由于齐聚过程中总是有少量的乙烯低聚物或乙烯聚合物产生,极大地影响了生产装置的长周期稳定运行,甚至有的生产装置运行不到30天,就需要停车处理固体聚合物,这对连续法生产装置的安全运行及高效益运行均带来了不小的挑战;

7.4、传统的乙烯三聚装置其1

‑

己烯的选择性在91%以上;而乙烯四聚装置的1

‑

辛烯的选择性在70%左右,1

‑

己烯的选择性在15%左右;对一个原料多元化需求的大型石化企业来说,必须同时建设乙烯三聚及乙烯四聚装置,才能满足对这两种原料的需求,无形中增加了运营的难度,提高了运营的诸多风险。

技术实现要素:

8.本发明所要解决的技术问题是:提供一种乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的工艺技术,解决乙烯选择性齐聚生产中出现的固体聚合物对装置稳定运行带来的影响,以保证这类装置的长周期稳定运行。

9.为了解决上述技术问题,本发明提供了一种乙烯选择性齐聚生产装置,其包括进料计量及反应系统,闪蒸系统,精馏系统及乙烯压缩系统;所述进料计量及反应系统包括3台环管反应器,每台环管反应器设有反应器温控系统,每台环管反应器均设有一个反应器缓冲罐及压缩乙烯总管、1

‑

己烯主催化剂管路、1

‑

辛烯主催化剂管路、1

‑

己烯助催化剂管路、1

‑

辛烯助催化剂管路、终止剂管路连接管路,3个反应器缓冲罐均设有与溶剂缓冲罐及压缩乙烯总管连接的管路,溶剂缓冲罐与新鲜溶剂总管、循环溶剂总管连接,环管反应器的

出料口连接闪蒸系统,所有管路上均设有自动开关阀;三台环管反应器具有相同的功能和流程配置,可互为备用,即同时使用两台,另一台作为备份。

10.所述闪蒸系统包括分别用于闪蒸1

‑

己烯、1

‑

辛烯的闪蒸模块,其中一套闪蒸模块包括与环管反应器的出料口连接的闪蒸加热器一,闪蒸加热器一与闪蒸罐一连接,闪蒸罐一的顶部连接闪蒸冷凝器一,底部通过液位调节阀连接精馏系统,闪蒸冷凝器一与闪蒸汽分液罐一连接,闪蒸汽分液罐一的底部循环至闪蒸罐一;另一套闪蒸模块包括与环管反应器的出料口连接的闪蒸加热器二,闪蒸加热器二与闪蒸罐二连接,闪蒸罐二的顶部连接闪蒸冷凝器二,底部通过液位调节阀连接精馏系统,闪蒸冷凝器二与闪蒸汽分液罐二连接,闪蒸汽分液罐二的底部循环至闪蒸罐二;闪蒸汽分液罐一、闪蒸汽分液罐二的顶部分别通过一压控调节阀连接乙烯压缩系统;

11.所述精馏系统包括与闪蒸罐一、闪蒸罐二底部的液位调节阀连接的脱轻塔,脱轻塔的顶部连接乙烯压缩系统,脱轻塔的底部连接脱重塔,脱重塔的顶部连接碳六塔,脱重塔的底部连接碳八塔,碳六塔的顶部连接精制塔,碳六塔的底部通过溶剂输送泵连接循环溶剂总管,精制塔的顶部连接1

‑

己烯产品收集系统,精制塔的底部连接混合c6产品收集系统,碳八塔的顶部连接1

‑

辛烯产品收集系统,碳八塔的底部连接c

10

焚烧炉用于生产蒸汽;

12.所述乙烯压缩系统包括与脱轻塔顶部连接的循环乙烯分液罐,循环乙烯分液罐通过循环乙烯压缩机连接乙烯缓冲罐的进料口,乙烯缓冲罐的进料口还与新鲜乙烯总管、两个压控调节阀连接,乙烯缓冲罐的出料口通过乙烯压缩机连接压缩乙烯总管。

13.优选地,所述1

‑

己烯主催化剂管路、1

‑

辛烯主催化剂管路、1

‑

己烯助催化剂管路、1

‑

辛烯助催化剂管路均分为两路通过相应的流量计量系统,再分别与各环管反应器连接。

14.优选地,所有溶剂缓冲罐与反应器缓冲罐之间,1

‑

己烯主催化剂管路、1

‑

辛烯主催化剂管路、1

‑

己烯助催化剂管路、1

‑

辛烯助催化剂管路、终止剂管路与环管反应器,压缩乙烯总管与反应器缓冲罐、环管反应器之间均设有计量部件;压缩乙烯总管与反应器缓冲罐、环管反应器之间设有乙烯压力调节阀。

15.优选地,所述闪蒸加热器一、闪蒸加热器二采用低压蒸汽进行加热,低压蒸汽经闪蒸加热器变为凝结水;所述闪蒸冷凝器一、闪蒸冷凝器二采用循环冷冻水进行冷凝。

16.优选地,两套所述闪蒸模块中的闪蒸罐的液体产物通过各自的液控系统排放汇合进产品精馏系统,在进入精馏系统前设置缓冲罐和进料计量泵。

17.本发明还提供了一种乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的生产工艺,其特征在于,采用上述乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的生产装置,可同时产出1

‑

己烯及1

‑

辛烯。即整个生产工艺由两套进料系统、三台可快速切换的环管反应器、两套闪蒸系统、一套产品精馏系统和循环乙烯压缩系统组成,两台环管反应器分别按照乙烯三聚制备1

‑

己烯及乙烯四聚制备1

‑

辛烯的生产工艺参数独立运行,另一台环管反应器处于“热备”状态,当运行的反应器出现固体块料,或环管内壁出现固体聚合物时,可将“热备”的环管反应器快速切换引入聚合过程,置换下来的环管反应器通过调整运行条件在线清理,然后进入“热备”状态。

18.溶剂缓冲罐内的溶剂经计量后与剂量的乙烯在反应器缓冲罐内混合后进入环管反应器,制备1

‑

己烯时,1

‑

己烯主催化剂经1

‑

己烯主催化剂管路,1

‑

己烯助催化剂经1

‑

己烯助催化剂管路进入环管反应器,制备1

‑

辛烯时,1

‑

辛烯主催化剂经1

‑

辛烯主催化剂管路,1

‑

辛烯助催化剂经1

‑

辛烯助催化剂管路进入环管反应器,在受控的温度、压力下进行反应,反应结束后,计量的终止剂经终止剂管路进入环管反应器产物出口管线终止反应;反应得到的1

‑

己烯粗产品或1

‑

辛烯粗产品进入对应的闪蒸模块进行闪蒸,通过闪蒸加热器调温后进入闪蒸罐,未反应的乙烯夹带部分产物及溶剂通过气相管线进入闪蒸冷凝器,产物冷凝后在闪蒸分液罐中沉降回流至闪蒸罐,不凝的乙烯经压控后进入乙烯压缩系统,两套闪蒸模块的产物进入脱轻塔,塔顶脱除未反应的乙烯并排入循环乙烯分液罐,塔底的物料进入脱重塔;在脱重塔内,溶剂及碳六从塔顶逸出进入碳六塔分离,1

‑

己烯从塔顶采出进入精制塔,完成1

‑

己烯的精馏,获得聚合级1

‑

己烯产品,碳六塔分离出溶剂从底部采出,由溶剂输送泵返回溶剂缓冲罐,精制塔的底部排出副产物混合碳六(可作为油品调和原料);脱重塔内的重组分(碳八及以上组分)进入碳八塔,碳八塔内的轻组分(1

‑

辛烯)从顶部逸出,经冷凝,获得聚合级1

‑

辛烯,c

10

及c

10

以上重组分从塔底采出,排放至焚烧炉可副产蒸汽;进入循环乙烯分液罐的乙烯经沉降后,由循环乙烯压缩机加压后与闪蒸汽分液罐内的乙烯汇合,再与新鲜乙烯在乙烯缓冲罐中混合,由乙烯压缩机增压为各环管反应器提供乙烯。

19.优选地,所述环管反应器生产1

‑

己烯时的压力为5.0mpa,聚合温度为120℃;环管反应器生产1

‑

辛烯的压力为4.0mpa,聚合温度为60℃。

20.原则流程中三台环管反应器具有相同的功能、结构及配套的乙烯、溶剂、催化剂、助催化剂、终止剂进料计量系统和管路系统,均可进行1

‑

己烯生产或1

‑

辛烯生产。三台环管反应器配备各自独立的溶剂和终止剂进料计量系统,共用两套乙烯进料计量系统、两套1

‑

己烯主催化剂和助催化剂进料计量系统、两套1

‑

辛烯主催化剂和助催化剂进料计量系统,共用的进料计量系统均设有与三台环管反应器对应的进料管线;各进料管线上均设有自动开关阀,可与控制系统联锁动作。三台环管反应器中的两台分别按照1

‑

己烯的生产工艺参数及1

‑

辛烯生产工艺参数同时运行,从环管反应器出来的物料分别经过1

‑

己烯和1

‑

辛烯闪蒸系统后,液相粗产品通过液位控制汇合进入产品精馏系统实施分离,获得聚合级1

‑

己烯和1

‑

辛烯产品。分离出的乙烯和溶剂分别经循环压缩机压缩和溶剂输送泵返回原料进料计量系统,重组分c

10

组分至焚烧炉副产蒸汽,副产混合碳六可作为油品调和原料。当1

‑

己烯反应器或1

‑

辛烯反应器出现固体块料,或环管内壁出现固体聚合物时,可通过自动阀快速切换模式将“热备”的环管反应器引入聚合过程,置换下来的环管反应器通过提高聚合釜内的温度,实现对换管内固体聚合物的清除,然后再进入“热备”状态待命,从而确保聚合生产中出现的固体聚合物不影响整套装置的长周期稳定运行。通过控制环管反应器的温度、压力、原料和催化剂进料流量可以选择性进行乙烯三聚和乙烯四聚反应。

21.三台环管反应器配备各自独立的溶剂和终止剂进料计量系统,共用两套乙烯进料计量系统、两套1

‑

己烯主催化剂和助催化剂进料计量系统、两套1

‑

辛烯主催化剂和助催化剂进料计量系统。1

‑

己烯主催化剂、1

‑

己烯助催化剂、1

‑

辛烯主催化剂、1

‑

己烯助催化剂自总管分成两路通过各自的计量系统后再分成三路与三台环管反应器连接,管线上设有自动开关阀;由于乙烯三聚与乙烯四聚的反应压力、温度不同,故每台反应器的乙烯进料管线上配备了减压阀,确保乙烯循环增压至同一压力后,各反应器可根据反应压力调整乙烯流量控制系统的入口压力。各反应器各物料的流量控制系统根据物料的相态、流量、工作压力和压差等工况要求,气相乙烯可使用流量计 调节阀的流量控制回路,液相溶剂、催化剂、终止剂可选择直接使用计量泵,也可通过泵增压后再通过流量计 调节阀组成的流量控制回路

调节。各反应器的所有进出料管线均设有自动开关阀,与装置运行参数联锁,实现反应器“生产”与“热备”间的程序顺控切换。各反应器的反应产物在出口注入终止剂,再根据反应器的反应工艺通过自动阀开关选择进入1

‑

己烯闪蒸系统或1

‑

辛烯闪蒸系统。

22.本发明提供了一种由两套进料系统、三台可快速切换的环管反应器及配套的各自独立的溶剂及终止剂进料计量系统、两套闪蒸系统、一套产品精馏系统和循环乙烯压缩系统组成乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的工艺技术,其中,两台环管反应器分别按照1

‑

己烯、1

‑

辛烯生产工艺参数独立运行,另一台环管反应器处于“热备”状态,当运行的反应器出现固体块料,或环管内壁出现固体聚合物时,可将“热备”的环管反应器快速切换引入聚合过程,置换下来的环管反应器通过调整运行条件在线清理,然后进入“热备”状态。

23.该生产工艺不仅同时按照乙烯三聚路线和乙烯四聚路线生产1

‑

己烯及1

‑

辛烯产品,而且还能彻底摆脱聚合生产中出现的固体聚合物对装置稳定运行带来的影响,从而保证了装置长周期稳定运行。反应的选择性好,产品种类集中在市场急需的品种上,产品之间在碳原子数量上最少有2个碳原子的差别,而且内烯烃、异构化烯烃含量低、几乎不存在含氧化合物及极性有机物,产品分布可达:1

‑

己烯占51%、1

‑

辛烯占35%、混合碳六占3%、其它副产品总量不超过11%;真正实现了一套生产装置可同时生产产量接近的1

‑

己烯及1

‑

辛烯产品的理想目标。

附图说明

24.图1为本发明提供的乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的生产装置的示意图;

25.图2为进料计量及反应系统的示意图;

26.图3为产品闪蒸系统的示意图;

27.图4为产品精馏系统的示意图;

28.图5为乙烯循环压缩系统的示意图。

具体实施方式

29.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

30.实施例

31.如图1

‑

5所示,为本发明提供的一种乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的生产装置,其包括进料计量及反应系统1,闪蒸系统2,精馏系统3及乙烯压缩系统4。

32.如图2所示,所述进料计量及反应系统1包括3台环管反应器1

‑

3,每台环管反应器1

‑

3设有反应器温控系统1

‑

4,环管反应器1

‑

3的进料口与一个反应器缓冲罐1

‑

2及压缩乙烯总管1

‑

7、1

‑

己烯主催化剂管路1

‑

11、1

‑

辛烯主催化剂管路1

‑

12、1

‑

己烯助催化剂管路1

‑

13、1

‑

辛烯助催化剂管路1

‑

14、终止剂管路1

‑

15连接,3个反应器缓冲罐1

‑

2均与溶剂缓冲罐1

‑

1及压缩乙烯总管1

‑

7连接,溶剂缓冲罐1

‑

1与新鲜溶剂总管1

‑

5、循环溶剂总管1

‑

6连接,环管反应器1

‑

3的出料口连接闪蒸系统2,所有管路上均设有开关阀1

‑

9;所述1

‑

己烯主催化剂管路1

‑

11、1

‑

辛烯主催化剂管路1

‑

12、1

‑

己烯助催化剂管路1

‑

13、1

‑

辛烯助催化剂管路1

‑

14均分为两路计量后分别与每台环管反应器1

‑

3并联连接。所有溶剂缓冲罐1

‑

1与反应器缓冲罐1

‑

2之间,1

‑

己烯主催化剂管路1

‑

11、1

‑

辛烯主催化剂管路1

‑

12、1

‑

己烯助催化剂管路1

‑

13、1

‑

辛烯助催化剂管路1

‑

14、终止剂管路1

‑

15与环管反应器1

‑

3,压缩乙烯总管1

‑

7与反应器

缓冲罐1

‑

2、环管反应器1

‑

3之间均设有计量部件1

‑

8;压缩乙烯总管1

‑

7与反应器缓冲罐1

‑

2、环管反应器1

‑

3之间设有乙烯压力调节阀1

‑

10。

33.如图3所示,所述闪蒸系统2包括分别用于闪蒸1

‑

己烯、1

‑

辛烯的闪蒸模块,其中一套闪蒸模块包括与环管反应器1

‑

3出料口连接的闪蒸加热器一2

‑

1,闪蒸加热器一2

‑

1与闪蒸罐一2

‑

2连接,闪蒸罐一2

‑

2的顶部连接闪蒸冷凝器一2

‑

3,底部通过液位调节阀2

‑

9连接精馏系统3,闪蒸冷凝器一2

‑

3与闪蒸汽分液罐一2

‑

4连接,闪蒸汽分液罐一2

‑

4的底部循环至闪蒸罐一2

‑

2;另一套闪蒸模块包括与环管反应器1

‑

3出料口连接的闪蒸加热器二2

‑

5,闪蒸加热器二2

‑

5与闪蒸罐二2

‑

6连接,闪蒸罐二2

‑

6的顶部连接闪蒸冷凝器二2

‑

7,底部通过液位调节阀2

‑

9连接精馏系统3,闪蒸冷凝器二2

‑

7与闪蒸汽分液罐二2

‑

8连接,闪蒸汽分液罐二2

‑

8的底部循环至闪蒸罐二2

‑

6;闪蒸汽分液罐一2

‑

4、闪蒸汽分液罐二2

‑

8的顶部分别通过一压控调节阀2

‑

10连接乙烯压缩系统4;所述闪蒸加热器一2

‑

1、闪蒸加热器二2

‑

6采用低压蒸汽进行加热,低压蒸汽经闪蒸加热器变为凝结水;所述闪蒸冷凝器一2

‑

3、闪蒸冷凝器二2

‑

7采用循环冷冻水进行冷凝。

34.如图4所示,所述精馏系统3包括与闪蒸罐一2

‑

2、闪蒸罐二2

‑

6底部的液位调节阀2

‑

9连接的脱轻塔3

‑

1,脱轻塔3

‑

1的顶部连接乙烯压缩系统4,脱轻塔3

‑

1的底部连接脱重塔3

‑

2,脱重塔3

‑

2的顶部连接碳六塔3

‑

3,脱重塔3

‑

2的底部连接碳八塔3

‑

6,碳六塔3

‑

3的顶部连接精制塔3

‑

5,碳六塔3

‑

3的底部通过溶剂输送泵3

‑

4连接循环溶剂总管1

‑

6,精制塔3

‑

5的顶部连接1

‑

己烯产品收集系统,精制塔3

‑

5的底部连接混合c6产品收集系统,碳八塔3

‑

6的顶部连接1

‑

辛烯产品收集系统,碳八塔3

‑

6的底部连接c

10

焚烧炉用于生产蒸汽。

35.如图5所示,所述乙烯压缩系统4包括与脱轻塔3

‑

1顶部连接的循环乙烯分液罐4

‑

1,循环乙烯分液罐4

‑

1通过循环乙烯压缩机4

‑

2连接乙烯缓冲罐4

‑

4的进料口,乙烯缓冲罐4

‑

4的进料口还与新鲜乙烯总管4

‑

3、两个压控调节阀2

‑

10连接,乙烯缓冲罐4

‑

4的出料口通过乙烯压缩机4

‑

5连接压缩乙烯总管1

‑

7。

36.一种乙烯选择性齐聚联产1

‑

己烯及1

‑

辛烯的工艺:

37.装置中的三台环管反应器两台分别按照1

‑

己烯和1

‑

辛烯生产条件运行,另一台处于热备状态,一旦运行的环管反应器出现固体聚合物时,将运行的反应器替换下来。溶剂缓冲罐1

‑

1内的溶剂经计量后与计量的乙烯在反应器缓冲罐1

‑

2内混合,然后进入环管反应器1

‑

3,1

‑

己烯主催化剂经1

‑

己烯主催化剂管路1

‑

11,1

‑

己烯助催化剂经1

‑

己烯助催化剂管路1

‑

13,1

‑

辛烯主催化剂经1

‑

辛烯主催化剂管路1

‑

12,1

‑

辛烯助催化剂经1

‑

辛烯助催化剂管路1

‑

14进入生产装置,分成两路分别计量,各催化剂计量系统(1

‑

8)出口均设有与各管路环管反应器1

‑

3的连接管路,根据各环管反应的工况要求启用相应的催化剂计量系统并打开相应管路上的自动阀门,原料溶剂、乙烯和催化剂在环管反应器中受控的温度和压力下进行反应,其中一台环管反应器1

‑

3按照1

‑

己烯5.0mpa聚合压力、120℃聚合温度运行,其中一台环管反应器1

‑

3按照1

‑

辛烯4.0mpa聚合压力、60℃聚合温度运行,反应结束后,终止剂通过终止剂管路1

‑

15分成两路,分别计量系统计量后进入运行环管反应器产物出口管线与产物混合终止反应;反应得到的1

‑

己烯、1

‑

辛烯粗产品进入对应的闪蒸模块进行闪蒸,1

‑

己烯粗产品通过闪蒸加热器一2

‑

1调温后进入闪蒸罐一2

‑

2,未反应的乙烯夹带部分产物及溶剂通过气相管线进入闪蒸冷凝器一2

‑

3,产物冷凝后在闪蒸分液罐一2

‑

4中沉降回流回闪蒸罐一2

‑

2,不凝的乙烯压控后进入乙烯压缩系统4,闪蒸模块的液相产物进入脱轻塔3

‑

1;反应

得到的1

‑

辛烯粗产品进入对应的闪蒸模块进行闪蒸,通过闪蒸加热器二2

‑

5调温后进入闪蒸罐二2

‑

6,未反应的乙烯夹带部分产物及溶剂通过气相管线进入闪蒸冷凝器二2

‑

7,产物冷凝后在闪蒸分液罐二2

‑

8中沉降回流回闪蒸罐二2

‑

6,不凝的乙烯压控后进入乙烯压缩系统4,闪蒸模块的液相产物进入脱轻塔3

‑

1。脱轻塔塔顶脱除未反应的乙烯并排入循环乙烯分液罐4

‑

1,塔底的物料进入脱重塔3

‑

2;在脱重塔3

‑

2内,溶剂及碳六从塔顶逸出进入碳六塔3

‑

3分离,1

‑

己烯从塔顶采出进入精制塔3

‑

5,完成1

‑

己烯的精馏,获得聚合级1

‑

己烯产品,碳六塔3

‑

3分离出溶剂从底部采出,由溶剂输送泵3

‑

4返回溶剂缓冲罐1

‑

1,精制塔3

‑

5的底部排出副产物混合碳六;脱重塔3

‑

2内的重组分进入碳八塔3

‑

6,碳八塔3

‑

6内的轻组分从顶部逸出,经冷凝,获得聚合级1

‑

辛烯,c

10

及c

10

以上重组分从塔底采出,排放至焚烧炉可副产蒸汽;进入循环乙烯分液罐4

‑

1的乙烯经沉降后,由循环乙烯压缩机4

‑

2加压后与闪蒸汽分液罐内的乙烯汇合,再与新鲜乙烯在乙烯缓冲罐4

‑

4中混合,由乙烯压缩机4

‑

5增压为各环管反应器1

‑

3提供乙烯。

38.一种乙烯选择性齐聚生产1

‑

己烯的工艺:

39.装置中的三台环管反应器两台按照1

‑

己烯生产条件运行,另一台处于热备状态,一旦运行的环管反应器出现固体聚合物时,将运行的反应器替换下来。溶剂缓冲罐1

‑

1内的溶剂经计量后与计量的乙烯在反应器缓冲罐1

‑

2内混合,然后进入环管反应器1

‑

3,1

‑

己烯主催化剂经1

‑

己烯主催化剂管路1

‑

11,1

‑

己烯助催化剂经1

‑

己烯助催化剂管路1

‑

13进入生产装置,分成两路分别计量,各催化剂计量系统1

‑

8出口均设有与各管路环管反应器1

‑

3的连接管路,根据各环管反应的工况要求启用相应的催化剂计量系统并打开相应管路上的自动阀门,原料溶剂、乙烯和催化剂在环管反应器中受控的温度和压力下进行反应,环管反应器1

‑

3按照1

‑

己烯5.0mpa聚合压力、120℃聚合温度运行,反应结束后,终止剂经计量后通过终止剂管路1

‑

15进入环管反应器1

‑

3产物出口管线与产物混合终止反应;反应得到的1

‑

己烯粗产品进入对应的闪蒸模块进行闪蒸,通过闪蒸加热器一2

‑

1调温后进入闪蒸罐一2

‑

2,未反应的乙烯夹带部分产物及溶剂通过气相管线进入闪蒸冷凝器一2

‑

3,产物冷凝后在闪蒸分液罐一2

‑

4中沉降回流回闪蒸罐一2

‑

2,不凝的乙烯压控后进入乙烯压缩系统4,闪蒸模块的液相产物进入脱轻塔3

‑

1,塔顶脱除未反应的乙烯并排入循环乙烯分液罐4

‑

1,塔底的物料进入脱重塔3

‑

2;在脱重塔3

‑

2内,溶剂及碳六从塔顶逸出进入碳六塔3

‑

3分离,1

‑

己烯从塔顶采出进入精制塔3

‑

5,完成1

‑

己烯的精馏,获得聚合级1

‑

己烯产品,碳六塔3

‑

3分离出溶剂从底部采出,由溶剂输送泵3

‑

4返回溶剂缓冲罐1

‑

1,精制塔3

‑

5的底部排出副产物混合碳六;进入循环乙烯分液罐4

‑

1的乙烯经沉降后,由循环乙烯压缩机4

‑

2加压后与闪蒸汽分液罐内的乙烯汇合,再与新鲜乙烯在乙烯缓冲罐4

‑

4中混合,由乙烯压缩机4

‑

5增压为各环管反应器1

‑

3提供乙烯。

40.一种乙烯选择性齐聚生产1

‑

辛烯的工艺:

41.溶剂缓冲罐1

‑

1内的溶剂经计量后与计量的乙烯在反应器缓冲罐1

‑

2内混合后进入环管反应器1

‑

3,1

‑

辛烯主催化剂经1

‑

辛烯主催化剂管路1

‑

12,1

‑

辛烯助催化剂经1

‑

辛烯助催化剂管路1

‑

14进入生产装置,分成两路分别计量,各催化剂计量系统(1

‑

8)出口均设有与各管路环管反应器1

‑

3的连接管路,根据各环管反应的工况要求启用相应的催化剂计量系统并打开相应管路上的自动阀门,原料溶剂、乙烯和催化剂在环管反应器中受控的温度和压力下进行反应,环管反应器1

‑

3生产1

‑

辛烯的压力为4.0mpa,聚合温度为60℃,反应结

束后,终止剂经计量后通过终止剂管路1

‑

15进入环管反应器1

‑

3产物出口管线与产物混合终止反应;反应得到的1

‑

辛烯粗产品进入对应的闪蒸模块进行闪蒸,通过闪蒸加热器二2

‑

5调温后进入闪蒸罐二2

‑

6,未反应的乙烯夹带部分产物及溶剂通过气相管线进入闪蒸冷凝器二2

‑

7,产物冷凝后在闪蒸分液罐二2

‑

8中沉降回流回闪蒸罐二2

‑

6,不凝的乙烯压控后进入乙烯压缩系统4,闪蒸模块的液相产物进入脱轻塔3

‑

1,塔顶脱除未反应的乙烯并排入循环乙烯分液罐4

‑

1,塔底的物料进入脱重塔3

‑

2;在脱重塔3

‑

2内,溶剂及碳六从塔顶逸出进入碳六塔3

‑

3分离,碳六塔3

‑

3分离出溶剂从底部采出,由溶剂输送泵3

‑

4返回溶剂缓冲罐1

‑

1,精制塔3

‑

5的底部排出副产物混合碳六;脱重塔3

‑

2内的重组分进入碳八塔3

‑

6,碳八塔3

‑

6内的轻组分从顶部逸出,经冷凝,获得聚合级1

‑

辛烯,c

10

及c

10

以上重组分从塔底采出,排放至焚烧炉可副产蒸汽;进入循环乙烯分液罐4

‑

1的乙烯经沉降后,由循环乙烯压缩机4

‑

2加压后与闪蒸汽分液罐内的乙烯汇合,再与新鲜乙烯在乙烯缓冲罐4

‑

4中混合,由乙烯压缩机4

‑

5增压为各环管反应器1

‑

3提供乙烯。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。