1.本实用新型涉及到电机设备技术领域,尤其涉及到一种外置轴承铁壳。

背景技术:

2.现有电机的轴承一般是内置安装在电机铁壳或前盖内,从前盖或铁壳的内侧将轴承压入第二轴承毂上,并且轴承一般是与第二轴承毂过盈配合。在实际使用过程中轴承内润滑油在高温条件下一旦挥发或在工作中由于泵吸作用渗出后会直接污染前盖内的电机零部件如换向器,造成换向器3个铜片间一个或多个槽内积聚碳粉与油的混合物,从而引起换向器片间短接,最终电机早期失效。

3.再是,现有铁壳或前盖内侧安装轴承的设计,在装配过程容易污染前盖或铁壳内部,并且轴承的转配位置会直接影响到电机转子轴向位移量及转子轴伸出长度,进而影响其他部件的位置设计。

4.因此,亟需一种能够解决以上一种或多种问题的外置轴承电机铁壳。

技术实现要素:

5.为解决现有技术中存在的一种或多种问题,本实用新型提供了一种外置轴承电机铁壳。本实用新型为解决上述问题采用的技术方案是:一种外置轴承电机铁壳,其包括,电机铁壳,所述电机铁壳设置有第二轴承毂,所述第二轴承毂上设置有第二通孔,所述第二通孔连接所述电机铁壳的内部,所述第二通孔的内侧壁上设置有第二安装凸缘,所述第二安装凸缘的上表面设置有第二收油槽;

6.轴承,所述轴承固定安装在所述第二通孔内,所述第二安装凸缘抵住所述轴承并限位所述轴承,所述第二收油槽与所述轴承配合,所述第二收油槽吸收和释放所述轴承内的润滑油。

7.进一步地,所述电机铁壳上设置有轴承毂安装孔,所述第二轴承毂固定安装在所述轴承毂安装孔内。

8.进一步地,所述第二轴承毂与所述电机铁壳一体化。

9.进一步地,所述第二安装凸缘形成的内孔的直径等于或大于所述轴承的内孔直径。

10.进一步地,所述第二收油槽的直径大于所述第二安装凸缘形成的内孔的直径,所述第二收油槽的直径小于所述第二通孔的直径。

11.进一步地,所述第二安装凸缘呈圆环形,所述第二收油槽呈圆形。

12.进一步地,所述第二轴承毂与所述轴承毂安装孔过盈配合。

13.进一步地,所述第二轴承毂的外径带斜度。

14.进一步地,所述第二轴承毂的外径为圆柱形。

15.以及一种使用外置轴承电机铁壳的电机,电机内的磁铁使用磁铁胶进行固定安装。

16.本实用新型取得的有益效果是:本实用新型通过在所述电机铁壳上设置所述第二安装凸缘和所述第二收油槽,并将所述轴承安装在所述第二安装凸缘上,实现了避免轴承内润滑油在高温条件下一旦挥发或在工作中由于泵吸作用渗出后会直接污染前盖内的电机零部件;如换向器,造成换向器3个铜片间一个或多个槽内积聚碳粉与油的混合物,从而引起换向器片间短接,最终电机失效。并通过分体式和一体式设计,适配多种使用场合;装配、生产工艺简单,制作成本低并且可靠性高,由于轴承的装配位置的尺寸是独立的,不会影响到转子的尺寸,能够提高制造精度。以上极大地提高了本实用新型的实用价值。

附图说明

17.图1为本实用新型一种外置轴承电机铁壳的立体图;

18.图2为现有传统电机的剖视图;

19.图3为本实用新型一种外置轴承电机铁壳的剖视图1;

20.图4为本实用新型一种外置轴承电机铁壳的剖视图1的i处的局部示意图;

21.图5为本实用新型一种外置轴承电机铁壳的剖视图2;

22.图6为本实用新型一种外置轴承电机铁壳的剖视图2的ii处的局部示意图;

23.图7为本实用新型一种外置轴承电机铁壳的剖视图3;

24.图8为本实用新型一种外置轴承电机铁壳的剖视图3的iii处的局部示意图;

25.图9为本实用新型一种外置轴承电机铁壳的使用剖视图;

26.图10为现有传统电机的使用示意图;

27.图11为一种外置轴承电机前盖的剖视图1;

28.图12为一种外置轴承电机前盖的剖视图1的iv处的局部放大图;

29.图13为一种外置轴承电机前盖的剖视图2;

30.图14为一种外置轴承电机前盖的剖视图2的v处的局部放大图。

31.【附图标记】

32.101

···

前盖

33.102

···

轴孔

34.103

···

第一安装凸缘

35.104

···

第一收油槽

36.105

···

内孔

37.110

···

第二轴承毂

38.111

···

通孔

39.201

···

轴承

40.301

···

传统电机前盖

41.401

···

传统电机铁壳

42.402

···

磁铁

43.403

···

转子

44.501

···

蜗杆

45.601

···

第一闭锁器胶墙

46.602

···

第二闭锁器胶墙

47.701

···

电机铁壳

48.702

···

第二轴承毂

49.703

···

第二通孔

50.704

···

第二安装凸缘

51.705

···

第二收油槽

52.710

···

轴承毂安装孔。

具体实施方式

53.为使本实用新型的上述目的、特征和优点能够更加浅显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例限制。

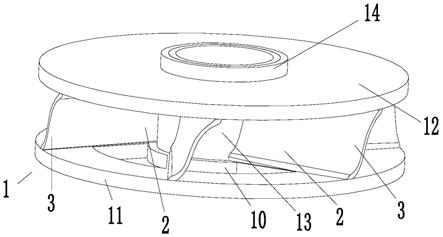

54.如图1

‑

图8所示,本实用新型公开了一种外置轴承电机铁壳,其包括:所述电机铁壳701设置有第二轴承毂702,所述第二轴承毂702 上设置有第二通孔703,所述第二通孔703连接所述电机铁壳701的内部,所述第二通孔703的内侧壁上设置有第二安装凸缘704,所述第二安装凸缘704的上表面设置有第二收油槽705;

55.轴承201,所述轴承201固定安装在所述第二通孔703内,所述第二安装凸缘704抵住所述轴承201并限位所述轴承201,所述第二收油槽705与所述轴承201配合,所述第二收油槽705吸收和释放所述轴承201上的润滑油。

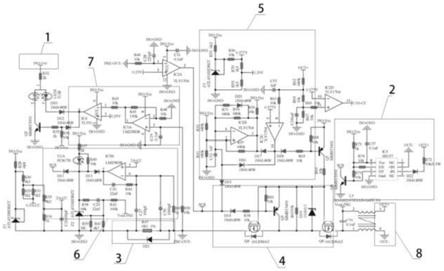

56.需要说明的是,如图2所示,所述轴承201安装在传统电机铁壳 401的内部,在转子高速旋转时,高转速使得轴体近表面的气压小于含油轴承内气压,产生泵吸作用,将轴承内的润滑油吸出用作轴承内径表面与轴润滑剂,但是由于转子轴高速旋转,润滑油容易往下甩出,往下甩出的润滑油会进入到电机内部的部件上,污染电机内部。对比图2、图3可见,从图3的局部放大图图4中的所述第二收油槽705 会挡住并存储甩出的润滑油,当电机停止运转后,含油轴承与转子之间的负压消失,含油轴承外面气压大过轴承内的气压,经过短暂的存储后所述第二收油槽705上及含油轴承表面的润滑油经由毛细现象的作用下被吸回到所述轴承201内,如此循环往复,所述轴承201内的润滑油能循环利用或是长期工作产生的污染物,不会进入到电机的内部。

57.需要指出的是,如图1所示,本技术方案中所述电机铁壳701的外侧面上是没有设置有用于固定磁铁的卡槽,磁铁一般通过使用磁铁胶固定安装在所述电机铁壳701上;而现有的电机铁壳一般是在其外表面上设置有用于安装磁铁的卡槽,通过减少设置一个卡槽,能够减少生产工序,提高装配效率,进而降低整体成本。

58.具体地,如图3所示,一般来说,所述第二安装凸缘704形成的内孔的直径等于或大于所述轴承201的内孔直径;所述第二收油槽705的直径大于所述第二安装凸缘704形成的内孔的直径,所述第二收油槽705的直径小于所述第二通孔703的直径;所述第二安装凸缘 704呈圆环形,所述第二收油槽705呈圆形。

59.具体地,如图3所示,一般来说,所述第二轴承毂702的外径带斜度。如图5所示,所述第二轴承毂702的外径为圆柱形。

60.需要指出的是,所述轴承201一般是通过过盈配合固定安装在所述第二通孔703内的。

61.具体地,如图2、图7、图8所示,所述第二轴承毂702有两种设置方式,第一种是:所述第二轴承毂702与所述电机铁壳701一体化;第二种是:所述电机铁壳701上设置有轴承毂安装孔710,所述第二轴承毂702固定安装在所述轴承毂安装孔710内,一般来说,所述第二轴承毂702与所述轴承毂安装孔710是过盈配合的。第二种设置方式形成分体式设计,以便适用更多使用场景,其原理、结构、作用与一体化的一样。

62.以及一种使用外置轴承电机铁壳的电机,其内部使用的磁铁通过使用磁铁胶进行固定,进而取消电机铁壳上设置的弹弓和电机铁壳底部位置冲压的l型限位块,降低装配难度,提高生产效率,同时磁铁的装配位置精度更高且不可位移。

63.本实用新型在使用时,由于轴承外置能够方便快捷地进行装配,所述轴承201一般是通过使用过盈配合进行固定安装,分体式轴承毂一般也是通过使用过盈配合进行固定安装的,可靠性高、成本低。并且在转子高速旋转时,能够实现避免外物(润滑油、脂)从轴孔上进入到电机内部,污染电机内部的部件,造成电机失效。

64.如图9所示,现有的传统内置轴承电机铁壳,在闭锁器中安装时,闭锁器需要设置有第一闭锁器胶墙601、第二闭锁器胶墙602;在使用时若配对齿轮施加的轴向力朝左时,第一闭锁器胶墙601支撑蜗杆承受轴向力,若配对齿轮施加的轴向力朝右时,蜗杆501与轴端先接触,然后力经过轴端传递到第二闭锁器胶墙602,最终轴向力由蜗杆 501与轴端之间、第二闭锁器胶墙602分别承受。使得现有的内置轴承电机铁壳和配套闭锁器的设计结构复杂,累积公差大,可靠性不高;再是因为齿轮工作产生的轴向力而导致转子轴端部和闭锁器胶墙接触时,在轴端部与胶墙之间会形成摩擦。为了减小它们之间的摩擦力和提高闭锁器工作效率,通常转子上的旋转轴端部设计成球头,此设计又造成了轴端部与闭锁器胶墙之间小的接触面积,为了避免或减缓闭锁器胶墙被转子轴端破坏,对闭锁器壳体材料强度要求也高,意味着高成本。并且使用传统的电机铁壳的电机内部一般设置有挡油圈或介子,但是在转子403高速旋转时,轴承的油还是容易经过挡油圈或介子挥发或爬行进入到电机内部,污染电机的内部;而本技术中的电机铁壳通过所述第二安装凸缘704和所述第二收油槽705的配合,能够有效阻挡轴承油的挥发和爬行,避免电机内部被污染。

65.而本实用新型在使用时,如图10所示,若配对齿轮施加的轴向力朝左时,第一闭锁器胶墙601支撑蜗杆端承受轴向力,若配对齿轮施加的轴向力朝右时,蜗杆501与轴端不接触,轴向力直接由蜗杆501 与轴承端之间承受,使得最右侧的第二闭锁器胶墙602可以取消,这种设计结构简单、可靠性高,并且对闭锁器壳体材料要求降低。

66.具体地,如图11、图12所示,还包括一种外置轴承电机前盖,所述前盖101的轴孔102的内侧壁上设置有第一安装凸缘103,所述第一安装凸缘103的上表面设置有第一收油槽104;

67.轴承201,所述轴承201固定安装在所述轴孔102内,所述第一安装凸缘103抵住所述轴承201并限位所述轴承201,所述第一收油槽104与所述轴承201配合,所述第一收油槽104吸收和释放所述轴承201上的润滑油。

68.需要指出的是,如图13、图14所示,还包括一种分体式外置轴承前盖,其包括:轴承毂110,所述轴承毂110固定安装在所述前盖 101的轴孔102上,所述轴承毂110设置有通孔

111;

69.所述第一安装凸缘103设置在所述通孔111的内侧壁上,所述第一收油槽104设置在所述第一安装凸缘103的上表面;

70.轴承201,所述轴承201固定安装在所述通孔111内,所述第一安装凸缘103抵住所述轴承201并限位所述轴承201,所述第一收油槽104与所述轴承201配合,所述第一收油槽104吸收并释放所述轴承201上的润滑油。

71.需要说明的是,上述的外置轴承电机前盖和分体式外置轴承电机前盖的结构原理与本实用新型的技术要点一致,在这里不作过多赘述。

72.综上所述,本实用新型通过在所述电机铁壳701上设置所述第二安装凸缘704和所述第二收油槽705,并将所述轴承201安装在所述第二安装凸缘704上,实现了避免轴承内润滑油在高温条件下一旦挥发或在工作中由于泵吸作用渗出后会直接污染前盖内的电机零部件;如换向器,造成换向器3个铜片间一个或多个槽内积聚碳粉与油的混合物,从而引起换向器片间短接,最终电机失效。并通过分体式和一体式含油轴承外装设计,适配多种使用场合;装配、生产工艺简单,制作成本低并且可靠性高,由于轴承的装配位置的尺寸是独立的,不会影响到转子的尺寸,能够提高制造精度。以上极大地提高了本实用新型的实用价值。

73.以上所述的实施案例仅表达了本实用新型的一种或多种实施方式,其描述较为具体和详细,但并不能因此理解为对实用新型专利的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型的构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。