1.本实用新型属于车辆制造技术领域,具体而言,涉及一种用于电池包的上壳体及车辆。

背景技术:

2.相关技术中,用于电池包的上壳体多采用smc材质(即指sheet moldingcompound,主要原料由专用纱、填料及各种助剂组成),下壳体多采用铝型材拼焊和铸铝结构。但是针对phev电池包(即插电式混合动力汽车),由于其体积小、产能大,当电池包出现热失控时,电池包上壳体容易发生开裂,导致存在有严重危害乘客安全的问题。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种用于电池包的上壳体及具有其的车辆。

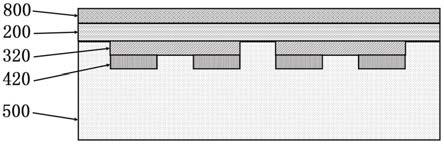

4.本实用新型的第一方面提供了一种用于电池包的上壳体,包括:上壳本体:所述上壳本体位于电池包的上部;分隔凸台:所述分隔凸台设置在所述上壳本体的顶壁上,所述分隔凸台沿所述上壳本体的第一方向延伸;分隔加强筋:所述分隔加强筋设置在所述上壳本体的顶壁上,所述分隔加强筋沿所述上壳本体的第二方向延伸,第一方向和第二方向相交,所述分隔加强筋沿第二方向与所述上壳本体两侧的边沿间隔设置。

5.由于分隔凸台设置在上壳本体的顶壁上,并且分隔凸台的上端面高于上壳本体的上端面。当分隔凸台受到外力时,此时分隔凸台所受到的冲击力便会沿着分隔凸台的斜面分散到到上壳本体,从而减小了上壳本体受力发生破裂的情况。

6.在一些实施例中,所述分隔加强筋由两个辅助加强筋组成,两个所述辅助加强筋分别位于所述分隔凸台的两侧,两个所述辅助加强筋的连接线沿第二方向延伸。

7.在一些实施例中,位于所述分隔凸台两侧的所述辅助加强筋沿第一方向对称设置。

8.在一些实施例中,所述上壳本体的顶壁上设置有多个表面加强筋,多个所述表面加强筋均沿第二方向延伸,所述分隔加强筋的沿第一方向的两侧均设有所述表面加强筋。

9.在一些实施例中,位于所述分隔凸台的第一方向一侧的所述表面加强筋与位于所述分隔凸台另一侧的所述表面加强筋,沿所述分隔凸台第一方向对称设置。

10.在一些实施例中,所述上壳本体的表面向内部凹陷形成所述表面加强筋,至少部分所述表面加强筋远离分隔凸台的端部沿所述上壳本体的侧壁向下延伸。

11.在一些实施例中,所述上壳本体远离所述分隔凸台上成型有与所述表面加强筋连通的容纳槽,所述容纳槽的内底面上成型有凸起部,所述凸起部与所述容纳槽的内侧壁具有间隙。

12.在一些实施例中,所述分隔凸台的顶壁上设置有凸台加强筋,所述上壳本体的表面向内部凹陷形成所述分隔加强筋,所述分隔凸台上成型有与所述凸台加强筋连通的导流

部。

13.在一些实施例中,所述分隔凸台的一端成型有上端面低于分隔凸台上端面的加强凸台,所述加强凸台的表面成型有抗皱加强筋,所述抗皱加强筋沿第一方向延伸。

14.相对于现有技术,本实用新型所述的用于电池包的上壳体具有以下优势:

15.当上壳本体1外部受到撞击时,部分撞击作用会沿分隔加强筋3和分隔凸台2的延伸方向向外传递,减少了上壳本体1的变形量,防止上壳本体1因发生较大变形而损伤到电池模组内的内部零件,最终提高了电池包的安全性能。

16.本实用新型第二方面提供了一种车辆,包括根据本实用新型任一项实施例的用于电池包的上壳体。

17.所述车辆与上述的用于电池包的上壳体相对于现有技术所具有的优势相同,在此不再赘述。

18.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

19.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

20.图1是根据本实用新型的一个实施例的上壳体的轴侧图;

21.图2是根据本实用新型的一个实施例的上壳体的俯视图;

22.图3是根据本实用新型的一个实施例的上壳体的侧视图;

23.图4是图1中a处的局部放大图;

24.图5是图1中b处的局部放大图。

25.附图标记:

26.上壳体10;

27.上壳本体1;

28.分隔凸台2;凸台加强筋21;第一凹槽211;第二凹槽222;导流部22;

29.分隔加强筋3;辅助加强筋31;

30.表面加强筋4;容纳槽41;凸起部42;

31.加强凸台5;

32.抗皱加强筋6。

具体实施方式

33.下面详细描述本实用新型的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

34.需要说明的是,在不冲突的情况下,本实用新型中的实施方式及实施方式中的特征可以相互组合。

35.下面参考图1

‑

图5描述根据本实用新型实施例的用于电池包的上壳体10,其中本技术中车辆的长度方向为x向,即第一方向;车辆的宽度方向为y向,即第二方向。

36.本实用新型第一方面提出了一种用于电池包的上壳体10,如图1和2所示,包括上

壳本体1、分隔凸台2、凸台加强筋21、分隔加强筋3。

37.上壳本体1位于电池模组的上部,并罩设在电池模组的顶部,上壳本体1沿第一方向延伸;分隔凸台2设置在上壳本体1的顶壁上,分隔凸台2沿上壳本体1的第一方向延伸;凸台加强筋21设置在分隔凸台2的顶壁上;分隔加强筋3设置在上壳本体1的顶壁上,分隔加强筋3沿上壳本体1的第二方向延伸,第一方向和第二方向相交,分隔加强筋3沿第二方向与上壳本体1两侧的边沿间隔设置。

38.其中,为了增强车辆的容纳电池模组的容量,可以在上壳体10的中部设置分隔凸台2,以匹配车辆地板在中通道处的形面,以增强电池包的容积。

39.通过上述技术方案,本实用新型提供了一种用于电池包的上壳体10,由于分隔凸台2设置在上壳本体1的顶壁上,并且分隔凸台2的上端面高于上壳本体1的上端面。当分隔凸台2受到外力时,此时分隔凸台2所受到的冲击力便会沿着分隔凸台2的斜面分散到到上壳本体1,从而减小了上壳本体1受力发生破裂的情况。其中,分隔加强筋3可根据实际需要,确定所需要使用的具体数量。在分隔凸台2和单个分隔加强筋3的共同作用下,此时上壳本体1被分成多个区域,相邻两个区域之间的连接强度较高,当上壳本体1外部受到撞击时,部分撞击作用会沿分隔加强筋3和分隔凸台2的延伸方向向外扩散,减少了上壳本体1的变形量,防止上壳本体1因发生较大变形而损伤到电池模组的内部零件,最终提高了电池包的安全性能。

40.下面参照图1

‑

图5描述本实用新型实施例的用于电池包的上壳体10。

41.在一些实施例中,分隔加强筋3由两个辅助加强筋31组成,两个辅助加强筋31分别位于分隔凸台2的两侧,两个辅助加强筋31的连接线沿第二方向延伸。本实施例中第一方向和第二方向之间只要相交即可,本实施例中第一方向和第二方向之间的夹角为90

°

。

42.其中,分隔加强筋3可由上壳本体1的表面向内部凹陷形成,也可以由上壳本体1的表面向外凸出形成,本实施例采用由上壳本体1的表面向内部凹陷形成。

43.需要说明的是,分隔加强筋3可以包括多个辅助加强筋31,由于辅助加强筋31沿第二方向与上壳本体1两侧的边沿间隔设置,而且上壳本体1的顶壁上设置有分隔凸台2,所以当一个分隔加强筋3包含两个辅助加强筋31时,此时上壳本体1的表面上便被划分成了四个区域,由于分隔加强筋3的底面成型有凹陷,此时上壳本体1的四个区域底部均与电池模组配合使用,两个辅助加强筋31以及分隔凸台2便将四个区域内部的电池模组进行分隔,被分隔加强筋3分隔的区域内部的电池模组具有间隙,减小电池模组内部的零件之间出现挤压乃至损坏的情况,同时也降低电池包出现出现热失控的概率,进而使得电池包的稳定性较好。

44.在一些实施例中,位于分隔凸台2两侧的辅助加强筋31沿第一方向对称设置。

45.如图2所示,通过上述结构,两个辅助加强筋31呈对称设置,使得位于分隔凸台2两侧的上壳本体1在受到压力的情况下,分隔凸台2两侧上壳本体1的结构稳定性、刚度、强度较为一致,从而减小上壳本体1两侧受力不均匀所引起的破裂情况的出现。

46.在一些实施例中,为了进一步提高上壳本体1的结构强度,上壳本体1的顶壁上设置有多个表面加强筋4,上壳本体1的顶壁上设置有多个表面加强筋4,多个表面加强筋4均沿第二方向延伸,分隔加强筋3的沿第一方向的两侧均设有表面加强筋4。

47.如图1所示,表面加强筋4可由上壳本体1的表面向内部凹陷形成,也可以由上壳本

体1的表面向外部凸起形成,本实施例采用由上壳本体1的表面内部凹陷形成。

48.其中,位于分隔凸台2的第一方向一侧的表面加强筋4与位于分隔凸台2另一侧的表面加强筋4,沿分隔凸台2第一方向对称设置。即多个辅助加强筋31在分隔凸台2的沿第一方向的两侧对称布置,一方面,使得位于分隔凸台2两侧上壳本体1的结构强度相同,使上壳本体1在受力时沿第一方向的两侧的稳定性一致,减小上壳本体1因两侧受力不均而出现破裂的情况。

49.当上壳本体1受力时,此时上壳本体1上部的压力便扩散到表面加强筋4上,由于表面加强筋4位于分隔加强筋3的两侧,此时表面加强筋4与分隔加强筋3共同作用,进一步提高了上壳本体1的结构强度,有效减小上壳本体1在使用过程中遇到碰撞或挤压时上壳本体1的开裂风险,从而减小了电池包热失控情况的发生,最终提高了电池模组的安全性能。

50.在一些实施例中,多个表面加强筋4分别位于分隔凸台2延伸方向的两侧,且沿第一方向对称设置。

51.如图2所示,位于分隔凸台2两侧的表面加强筋4沿分隔凸台2对称设置,此时位于分隔凸台2两侧的表面加强筋4,进一步提高了上壳本体1的稳定性,当一侧的上壳本体1受到压力时,此时另一侧的上壳本体1可能会对应出现变形,而将表面加强筋4设置在同一条延伸线上,即可使得两侧的表面加强筋4之间的配合度较高,从而减小了上壳本体1两侧受力不均而出现破裂的情况。

52.在一些实施例中,上壳本体1的表面向上壳本体1的内部凹陷以形成表面加强筋4,至少部分表面加强筋4远离分隔凸台2的端部沿上壳本体1的侧壁向下延伸。

53.如图3和图4所示,表面加强筋4为向下凹陷状,若是上壳本体1表面上残留有积液,此时液体便可沿表面加强筋4从上壳本体1的上部排出,使得上壳本体1表面液体的疏通速度较快,进而减小了上壳本体1出现积液而对上壳本体1造成不良影响情况的出现。

54.在一些实施例中,上壳本体1远离分隔凸台2上成型有与表面加强筋4连通的容纳槽41,容纳槽41的内底面上成型有凸起部42,凸起部42与容纳槽41的内侧壁具有间隙。

55.如图3和图4所示,容纳槽41沿第一方向的长度可大于表面加强筋4沿第一方向的长度,其中凸起部42沿第一方向的长度大于表面加强筋4沿第一方向的长度。

56.由于上壳本体1上部的液体在沿表面加强筋4进行流动时,此时液体流动至远离分隔凸台2一侧的表面加强筋4内部时,此时液体的流速较快,可能会导致流动中的液体从表面加强筋4的内部向外渗出至上壳本体1上部,而设置容纳槽41,增大了液体的流苏,减小液体在流动时从表面加强筋4内部外渗至上壳本体1上部的情况,使得液体排出的效果较好,减小积液外渗而对上壳本体1造成不良影响的情况。

57.容纳槽41可设置在表面加强筋4的中部,凸起部42位于表面加强筋4的长度延伸线上。当表面加强筋4内部的液体流入至容纳槽41内部时,内部的积液首先接触到凸起部42,经过凸起部42的阻挡,沿凸起部42和容纳槽41之间的间隙进行流动,而后沿表面加强筋4进行继续流动,最终沿上壳本体1的侧壁排出。通过设置容纳槽41以及凸起部42,减小流动中的水流对表面加强筋4进行冲击而造成不良影响的情况,最终使得表面加强筋4的使用效果较好。

58.由于凸起部42位于电池模组的上部,而且电池模组的内部一般会设置有线束,凸起部42的底部向远离电池模组的一侧凸起,此时在上壳本体1内部,凸起部42与电池模组间

所成型的空间便可容纳线束,最终使得电池模组的接头较为稳定,且预留出避让线束的空间可以增大电池包内部的容纳电池模组的容积,使得上壳本体1的表面较为平整,减小需要额外设计较大的空间容纳线束,使得电池包的使用空间较为合理。在电池模组的顶壁在与上壳本体1底面相抵的情况下,电池模组上的线束可收纳至凸起部42的内部,从而减小电池模组在产生晃动时,电池模组顶部的线束因受到电池模组的晃动撞击而出现损坏的情况。

59.在一些实施例中,上壳本体1的表面向上壳本体1的内部凹陷以形成分隔加强筋3,分隔凸台2上成型有与凸台加强筋21连通的导流部22,其中导流部22的底端可与表面加强筋4的端部之间间隙设置。

60.如图5所示,分隔凸台2的顶壁上设置有凸台加强筋21,其中凸台加强筋21包括第一凹槽211、第二凹槽222;第一凹槽211开设在分隔凸台2的顶壁上,第一凹槽211可设置为方形凹槽、长方形凹槽或圆形凹槽等,本实施例中将第一凹槽211设置为长方形凹槽;第二凹槽222成型在第一凹槽211第一方向的侧壁上,第二凹槽222可设置多个,相邻两个第二凹槽222之间具有间隙,导流部22成型在分隔凸台2的侧壁上,且与第二凹槽222连通。

61.凸台加强筋21的设置,不仅提高了分隔凸台2的结构稳定性,而且可对分隔凸台2上部的积液进行收集。导流部22与凸台加强筋21进行配合使用时,分隔加强筋21内部的积液可沿导流部22进行排出,从而减小分隔凸台21上存留有积液而对分隔凸台21造成不良影响的情况,最终提高了电池包的防腐性能。

62.当液体落到分隔凸台2的顶部时,液体便进入至第一凹槽211的内部,第一凹槽211内部的液体便可排入至第二凹槽222,第二凹槽222内部的液体便沿导流部22向下进行流动,即沿分隔凸台2的侧壁向下进行流动最终排入至上壳本体1的表面上,此时液体可进入至表面加强筋4的内部,进而沿表面加强筋4从上壳本体1的上部排出。

63.由于,表面加强筋4的底面向上壳本体1的内部凸起,表面加强筋4的设置,减小了电池模组与上壳本体1的接触面积,最终减小晃动中的电池模组对上壳本体1的不良影响,减小上壳本体1受力发生破损的情况。

64.在一些实施例中,分隔凸台2的一端成型有上端面低于分隔凸台2上端面的加强凸台5,加强凸台5的表面成型有抗皱加强筋6,抗皱加强筋6沿第一方向延伸。

65.如图1所示,由于在实际使用的过程中,分隔凸台2的两端受力可能会出现破损,故而在分隔凸台2的一侧设置加强凸台5,在实际使用过程中,可以在分隔凸台2的两端均设置有加强凸台5。由于加强凸台5的上端面低于分隔凸台2的上端面,此时加强凸台5与上壳本体1之间的稳定性较好,当加强凸台5受力时,减小了上壳本体1发生变形或是破裂的情况。

66.同时,由于加强凸台5的顶部为平面,故而为了提高了加强凸台5以及分隔凸台2的结构强度,故而设置有抗皱加强筋6。抗皱加强筋6的设置,提高了加强凸台5顶壁上的稳定性,最终减小了加强凸台5受到外部撞击时出现较大形变量,保护了上壳本体1内部电池模组的完整性。

67.其中,抗皱加强筋6设置两个,且抗皱加强筋6可为长腰形的凸起,抗皱加强筋6均沿第一方向延伸,沿第二方向的两个抗皱加强筋6之间具有间隙。

68.抗皱加强筋6和分隔凸台2均沿第一方向延伸,使得抗皱加强筋6和分隔凸台2两者配合进行使用,进一步提高了上壳本体1在第一方向上的强度。同时,将抗皱加强筋6向上凸起,当加强凸台5受力时,加强凸台5所受到的力扩散到抗皱加强筋6上,最终使得加强凸台5

的结构强度、刚性较高,减小加强凸台5受力发生破裂的情况。

69.上壳本体1表面表面加强筋4和分隔加强筋3的设置增加了上壳本体1的强度,局部可采用高强钢设计,在保证壳体强度的同时提高了电池包的轻量化设计,高强度的上壳本体1结构设计提高了电池包的抵抗热失控的能力,最终提高了电池包的安全性能。

70.其中,上壳本体1表面可进行电泳处理,上壳本体1的底部可进行防腐的喷涂处理,减小上壳本体1因放置环境不当或者使用不当而出现腐蚀的情况,最终提高了电池包的防腐性能。

71.由于上壳本体1采用钣金工艺制作而成,所以在上壳本体1上成型的凸出于上壳本体1的分隔凸台2、加强凸台5、凸起部42均由上壳本体1的表面向上壳本体1的内部凹陷形成,分隔凸台2、加强凸台5可与电池模组进行配合使用,从而使得电池的体积容纳效果较好。

72.需要说明的是,本实用新型的上壳本体1采用钣金成型工艺制作而成,厚度可设置为0.8

‑

1.2mm之间的数值,相比相关技术中采用smc壳体,钣金壳体在重量提高的情形下,大大增加了壳体的材料强度,高强度的上壳本体1的设计提高了电池包的抵抗热失控的能力,从而提高了电池包的安全性能。

73.图1中显示了上壳体用于示例说明的目的,但是普通技术人员在阅读了下面的技术方案之后、显然可以理解将该方案应用到下壳体的技术方案中,这也落入本实用新型的保护范围之内。

74.1、在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“厚度”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

75.2、在本实用新型的描述中,“多个”的含义是两个或两个以上。

76.车辆与上述的用于电池包的上壳体相对于现有技术所具有的优势相同,在此不再赘述。

77.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

78.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。