1.本实用新型涉及散热设备技术领域,特别是涉及一种液冷散热水排双进双出双排结构。

背景技术:

2.液冷散热系统一般具有以下部件:散热片、冷凝液、水泵、管道和换热器(散热水排)。散热片是一个带有散热齿片的金属块,与cpu芯片接触并将吸收cpu芯片的热量,吸收的热量传导给散热齿片,散热片齿片将热量传导给冷凝液。冷凝液在水泵的作用下在循环管路中流动,在吸收了cpu的热量后,冷凝液温度升高,需要将热量传递给具有大表面积的散热水排换热器,散热水排换热器上的风扇则通过吹送空气将热量带走,冷凝液温度降低,在水泵的驱动下,冷凝液再流入散热片齿片形成的微通道内,进行热交换,重复循环从而达到芯片降温的效果。

3.散热水排是热量传递及散热的关键部件,因此如何实现高温冷凝液的快速降温至关重要。现有的散热水排其散热齿片结构较单一,换热不充分,散热效果差;散热管与散热齿片多为焊接组装,热阻大,散热效率低。

技术实现要素:

4.本实用新型的目的在于提供一种液冷散热水排双进双出双排结构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种液冷散热水排双进双出双排结构,双排结构上设置有对换热后的高温冷凝液进行降温的散热风扇,双排结构包括壳体、多个双面齿散热管和水室;多个所述双面齿散热管呈双排并联结构;所述双面齿散热管包括散热管基板和等距分布在散热管基板两侧的散热齿片,散热管基板和散热齿片一体成型;所述散热齿片垂直于散热管基板,散热齿片包括两端的平直段和中间的波纹段;所述散热管基板内部设置有多个可供冷凝液流动的水道;所述壳体包括盖板和侧板;所述盖板与双面齿散热管之间设置有挡板,挡板与盖板之间形成水室,水室与水道连通;所述盖板包括上盖板和下盖板,上盖板上设置有进水口和出水口;所述水室包括上水室和下水室,上水室包括与进水口连通的第一水室和与出水口连通的第二水室,第一水室和第二水室之间设置有分隔板;所述侧板上设置有用于固定散热风扇的通孔。

7.所述进水口与出水口的数量均为2个。

8.所述散热管基板两端均为圆弧状。

9.所述挡板的底部边缘为 u型卷边结构。

10.本实用新型的有益效果是:

11.1.散热齿片包括两端的平直段和中间的波纹段,平直段用于导流空气流体,波纹段用于增大散热面积,在不影响散热的情况下,加大流体阻力的作用,使散热齿片能够和空

气流体充分的进行热交换,在同样体积尺寸内使产品的散热性能达到最优,提升产品性能。

12.2.双面齿散热管采用双进双出、双排并联的整体结构,散热管基板和散热齿片一体成型,结构紧凑,无传导热阻,换热效率高,保证芯片的工作可靠性。

13.3.散热管基板两端均为圆弧状,能够对吹入的空气流体进行导流,最大化减小风阻,提升换热效率。

14.4.挡板的底部边缘为u型卷边结构,能够保证焊接的密封性和强度,确保焊接良品率,避免在使用过程中发生漏液或漏气不良。

附图说明

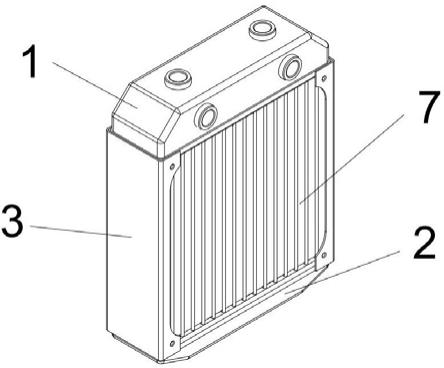

15.图1为本实用新型的结构示意图;

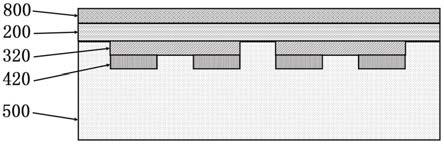

16.图2为本实用新型的爆炸图;

17.图3为本实用新型中双面齿散热管的结构示意图;

18.图4为本实用新型图3中a处的结构示意图;

19.图5为本实用新型的水道结构示意图;

20.图6为本实用新型图5中b处的结构示意图。

21.图中: 1、上盖板;2、下盖板;3、侧板;4、挡板;5、分隔板;6、接头;7、双面齿散热管;8、散热管基板;9、散热齿片;10、水道;11、进水口;12、出水口;13、第一水室;14、第二水室;15、下水室。

具体实施方式

22.下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

23.请参阅图1~图6,本实用新型实施例中提供一种液冷散热水排双进双出双排结构,双排结构上设置有对换热后的高温冷凝液进行降温的散热风扇,双排结构包括壳体、多个双面齿散热管7和水室;多个所述双面齿散热管7呈双排并联结构;所述双面齿散热管7包括散热管基板8和等距分布在散热管基板8两侧的散热齿片9,散热管基板8和散热齿片9一体成型;所述散热齿片9垂直于散热管基板8,散热齿片9包括两端的平直段和中间的波纹段;所述散热管基板8内部设置有多个可供冷凝液流动的水道10;所述壳体包括盖板和侧板3;所述盖板与双面齿散热管7之间设置有挡板4,挡板4与盖板之间形成水室,水室与水道10连通;所述盖板包括上盖板1和下盖板2,上盖板1上设置有进水口11和出水口12;所述水室包括上水室和下水室15,上水室包括与进水口11连通的第一水室13和与出水口12连通的第二水室14,第一水室13和第二水室14之间设置有分隔板5;所述侧板3上设置有用于固定散热风扇的通孔。

24.参见图2,所述进水口11与出水口12的数量均为2个,进水口11、出水口12与冷凝水管之间通过接头6连通。

25.参见图6,挡板4的底部边缘为 u型卷边结构,能够保证焊接的密封性和强度,确保焊接良品率,避免在使用过程中发生漏液或漏气不良。

26.在液冷散热系统中,冷凝液在水泵的作用下,流经散热片微通道与cpu进行换热,同时吸热升温。

27.参见图5,吸热后的高温冷凝液从进水口11进入第一水室13,自上而下流入水道10,经过下水室15,在水泵的作用下,再从水道10自下而上流入第二水室14,整个流动路径呈“u”字型。高温冷凝液在水道10中流动的过程中,热量先传导至散热管基板8,再分散到散热齿片9;散热风扇吹送空气流体使其与散热齿片9发生换热,达到降温效果。参见图4,散热管基板8两端设置为圆弧状,能够对吹入的空气流体起到导流作用,减小风阻,提升换热效率;散热齿片9两端的平直段用于导流空气,散热齿片9中间的波纹段用于增大换热面积,同时一定程度上增大流体阻力,在不影响散热的情况下,使散热齿片9能够和空气流体充分的进行热交换,在同样体积尺寸内使产品的散热性能达到最优。

28.降温后的冷凝液,在水泵的驱动下,从出水口12流出,重新回到散热微通道与cpu进行热交换,重复循环从而达到芯片降温的效果。

29.本实施例中,双面齿散热管7呈双排并联结构,进水一侧和出水一侧各设置16个。实际使用中,根据不同需求,双面齿散热管7的使用数量可按照结构尺寸进行调整。双面齿散热管7的尺寸如下:总长度小于600mm,总宽度为10~50mm,散热管基板8厚度为1.8~5.5mm,散热齿片9高度为2~10mm(双面高度相等或不等),散热齿片9厚度为0.1~0.5mm,散热齿片9步距为0.8~4.0mm,散热齿片9波纹高度为0.3~3.0mm,散热齿片9波纹长度为2.8~8.0mm,散热齿片9直面部分长度大于等于2.0mm。

30.本实用新型的工作原理是:散热齿片9采用两端平直中间波纹的结构,平直段用于导流空气,减小风阻,波纹段用于增大换热面积,充分强化热交换,使得散热水排中的冷凝液快速降温;双面齿散热管7采用双进双出、双排并联的整体结构,形成“u”字型水流通道,结构紧凑,散热管基板8和散热齿片9一体成型,无传导热阻,提升整体散热水排的换热效率。

31.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。