一种超声波焊接

‑

胶接复合界面摩擦系数测量计算方法

技术领域

1.本发明涉及超声波焊接领域,具体涉及一种超声波胶焊技术复合过程中界面摩擦系数测量计算方法。

背景技术:

2.超声波焊接

‑

胶接复合连接技术是国际先进连接技术,胶层在超声波振动、热、力多物理场下会产生复杂的流动行为,这是超声波胶焊有别于其它胶焊技术的显著科学特点,流动的胶层不仅直接影响到界面摩擦、产热传热、应力分布、塑性变形等机制,其最终分布是决定复合接头焊点质量和疲劳寿命的核心因素。由于超声波焊接过程短暂、焊点内部胶层无法直接观察,因此数值仿真是揭示胶层流动行为的有效手段。然而准确建立热

‑

力

‑

流动耦合数值模型的核心准则以及重要前提是获得超声波焊接

‑

胶接复合过程中界面摩擦系数变化规律。

3.超声波焊接的核心行为是界面的高频摩擦,在成形过程中界面摩擦直接决定了产热传热、组织演变、塑性变形等机制,胶层的存在改变了界面摩擦机制以及焊点边界条件,使得成形过程更为复杂。影响接触面之间摩擦行为的因素有多种,包括表面粗糙度、材料性质、微观结构、接触条件等,其中摩擦系数是能够宏观反映摩擦行为变化规律的最重要参数之一。然而超声波焊接过程极为短暂,对其焊接过程中摩擦系数的测量计算一直处于研究空白。

技术实现要素:

4.针对现有技术的不足,本发明提出了一种超声波胶焊技术复合过程中界面摩擦系数测量方法。

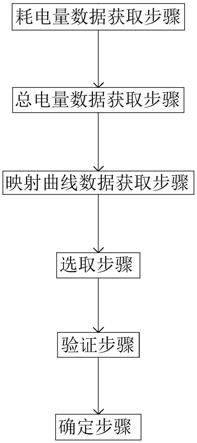

5.本发明的目的可以通过以下技术方案实现:一种超声波焊接

‑

胶接复合界面摩擦系数测量计算方法,包括以下步骤:

6.步骤1:将第一焊件加工成与焊点相同尺寸,通过预压与胶接工艺使得所述第一焊件固定在焊头顶端;

7.步骤2:将第二焊件通过螺栓固定在垫板上,并在所述第二焊件的焊点两侧布置高精度应变片;

8.步骤3:移动焊头使得所述第一焊件下压第二焊件,实施超声波胶焊工艺,通过高精度应变片获得第二焊件临近焊点处的实时应变;

9.步骤4:根据弹性半平面应力解析模型,通过临近焊点处的实时应变,反求出相应位置所受应力,进而建立起应变、焊接压力与摩擦系数之间的函数表达式;

10.步骤5:根据相应积分算法,求解出摩擦系数。

11.可选地,所述步骤4中,平面内任意点所受应力为:

12.[0013][0014][0015]

式中p(s)是通过超声波焊头施加的竖向均布荷载,q(s)是切向荷载;s的范围为焊点尺寸。

[0016]

可选地,所述步骤4中的所述平面内的弹性应变与应力之间的函数关系为:

[0017][0018][0019][0020]

其中,式中p(s)是通过超声波焊头施加的焊接压力,e

s

为第二工件的杨氏模量,v

s

为第二工件的泊松比。根据库伦摩擦定律,当q(s)=μp(s)时开始弹性滑动摩擦;

[0021]

可选地,所述的应变、焊接压力与摩擦系数之间的函数表达式为:

[0022][0023]

可选地,焊点两侧的所述高精度应变片与所述焊点边缘尽量贴合且水平对齐。

[0024]

一种超声波焊接

‑

胶接复合界面摩擦系数测量装置,包括:

[0025]

超声波焊头;

[0026]

垫板;

[0027]

通过螺栓固定布置在所述垫板上的第二焊件;

[0028]

布置在所述第二焊件上的焊点两侧的高精度应变片

[0029]

可选地,焊点两侧的所述高精度应变片与所述焊点边缘尽量贴合且水平对齐。

[0030]

可选地,所述第一焊件的尺寸大小加工成为为与焊点的尺寸相同。

[0031]

可选地,所述第一焊件的材质的刚度小于所述第二焊件的刚度。

附图说明

[0032]

下面结合附图对本发明作进一步的说明。

[0033]

图1为本技术的超声波胶焊工艺示意图及平面应力解析模型;

[0034]

图2为本技术的一个示例的超声波焊接

‑

胶接复合过程中应变测量实验装置的主视图(a)与俯视图(b)。

[0035]

图中各标号对应的部件如下:

[0036]1‑

应变片;2

‑

第二焊件;3

‑

螺栓固定;4

‑

预压胶接工艺;5

‑

第一焊件;6

‑

环氧树脂胶层。

具体实施方式

[0037]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0038]

超声波焊接是单一方向下进行的水平振动,其焊点面积小于接触面积,因此界面的接触问题可以按二维的弹性半平面问题进行考虑,接触平面内任意位置的应力解析模型如图1所示。

[0039]

在本发明的一些示例中,提出了一种超声波焊接

‑

胶接复合界面摩擦系数测量方法,包括以下步骤:

[0040]

步骤1:将第一焊件5加工成与焊点相同尺寸,通过预压与胶接工艺使得所述第一焊件固定在焊头顶端;具体的胶接可以通过在第一焊件5与第二焊件2之间涂布环氧树脂胶层6实现。

[0041]

步骤2:将第二焊件2通过螺栓固定在垫板上,并在所述第二焊件2的焊点两侧布置高精度应变片;

[0042]

步骤3:移动焊头使得所述第一焊件5下压第二焊件2,实施超声波胶焊工艺,通过高精度应变片1获得第二焊件2临近焊点处的实时应变;

[0043]

步骤4:根据弹性半平面应力解析模型,通过临近焊点处的实时应变,反求出相应位置所受应力,进而建立起应变、焊接压力与摩擦系数之间的函数表达式;

[0044]

步骤5:根据相应积分算法,求解出摩擦系数。

[0045]

更具体地说,根据弹性半平面理论,平面内任意点在x方向和y方向的应力可以通过叠加进行计算:

[0046][0047][0048][0049]

式中p(s)是通过超声波焊头施加的竖向均布荷载,q(s)是切向荷载;s的范围是[

‑

a,a],即焊点尺寸。弹性应变表达式为:

[0050][0051][0052][0053]

其中,式中p(s)是通过超声波焊头施加的焊接压力,e

s

为第二工件的杨氏模量,v

s

为第二工件的泊松比。根据库伦摩擦定律,当q(s)=μp(s)时开始弹性滑动摩擦。假设接触区域任意位置摩擦系数均相同,根据式(1)~(6)以及库伦摩擦定律,界面处临近焊点位置(即y=0)的弹性应变表达式为:

[0054][0055]

根据上式可以看出,通过测出焊接过程中界面临近焊点处的实时应变,即可求出不同时刻下的摩擦系数。

[0056]

在本发明的一些示例中,提供了一种摩擦系数的测量装置,示意图如图2所示,包括:超声波焊头、通过预压与胶接工艺4固定在所述超声波焊头上的第一焊件5、垫板、通过螺栓3布置在所述垫板上的第二焊件2以及布置在所述第二焊件2的焊点两侧的高精度应变片1。

[0057]

超声波焊接初始阶段,界面处于弹性摩擦,弹性应变率较大,此时摩擦系数变化较大;随着焊接的进行,材料进入塑性变形并且发生软化,焊点局部位置已经产生连接,此时接触区域弹性应变达到极值,变化幅度开始显著降低,因此摩擦系数达到极值。本示例中,第一焊件5为6061铝合金,第二焊件2为dp590钢,dp590钢相比6061铝合金有更高的屈服极限,更适合弹性半平面理论的边界条件,因此本发明的一些示例中,选择测量刚度较大的硬质合金属的临近焊点区域的弹性应变。

[0058]

在本发明的一些具体的示例中,首先将软质合金属板材加工成与焊点相同尺寸,再通过预压和胶接工艺使其固定在焊头顶端,将硬质合金属板材通过螺栓3与垫板固定。这样既满足弹性半平面问题的边界条件,同时可以通过精密应变片测量出界面临近焊点处的实时应变。需要注意的是,超声波焊接是周期振动,测得的应变值e

x

是位于应变片中心且幅值发生变化的正弦型曲线,因此在实验过程中应选取小尺寸应变片,使其尽量贴近焊点边缘,或通过数值积分算法,通过e

x

近似求解出ε

x

。

[0059]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0060]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。