1.本发明涉及油气藏增产技术领域,具体涉及一种可用于一体化压裂工艺的功能复合型稠化剂。

背景技术:

2.在压裂过程中除稠化剂外还须配备其它助剂如粘土稳定剂、助排剂、高温稳定剂、防水锁剂等,以满足压裂液所需要的性能,从而保证施工顺利、减小油气层损害。随着“井工厂”,压裂“工业化”的不断推进,一体化压裂液体系也不断得以现场实施,通过对混砂车上稠化剂加量的优化,实现在不同的施工阶段采用不同粘度压裂液的目的,最终实现一体化压裂施工,可操作性强,降低施工的复杂性,并且降低施工成本。

3.近年来,如何制备一种满足油气田安全环保要求、性能良好的压裂液助剂成为我们亟需解决的问题,而以乳液型稠化剂和悬浮分散型稠化剂为主的压裂液体系已经成为在线压裂施工、一体化压裂施工研究的热点。目前,国内外对乳液型聚合物压裂液进行的研究也取得了一些成果,专利cn103013488b公开的滑溜水压裂液减阻剂(微乳液聚合物)具有稳定性好、溶解速度快、使用方便、减阻效果显著等特点,适用于滑溜水压裂技术,并且已经应用于现场压裂作业,取得了良好的增产效果。该专利证实了反相微乳液聚合物作为压裂液减阻剂的可行性及显著效果,但未进一步提出其作为高粘度携砂压裂液的可能性。

4.专利cn104449649 b将疏水缔合聚合物稠化剂配制成高浓度油包水乳液态稠化剂,并于施工现场通过混配器进行连续混配或在线施工,较大程度降低了工艺难度及生产成本,同时减小了环境污染。虽然在一定程度上解决了施工上的问题,但体系中引入大量的乳化剂,大大提高了压裂液对油层伤害的可能性,并且稠化剂固相含量低,稳定性差(15天)。专利申请cn202011058758.2公开了一种压裂液用聚合物悬浮乳液及配制方法,将稠化剂粉末通过一定方法悬浮于矿物油中得到一种悬浮乳液,并测试了液体的溶解性、稳定性、携砂性以及降阻性能,虽然在常温、较低矿化度下(3.3万ppm)显示性能良好,但并未公开其耐温性能、高温悬砂性能、现场实施方法以及现场应用情况等,表现出主要性能不突出、功能单一,现场操作性有待解决等问题。

5.总结而言,现有的乳液型稠化剂在有效物含量、液体成本、长期稳定性、综合性能、对地层伤害以及现场施工控制等问题上都各具优势,也存在很多缺点,虽然现场施工报道很多,但大多数都是完成了一体化压裂的形式,其压裂液性能大幅度缩减,有待进一步的改进优化。

技术实现要素:

6.本发明的目的是针对现有乳液型稠化剂在一体化压裂中压裂液性能大幅度缩减的问题,提供一种用于一体化压裂工艺的功能复合型稠化剂。

7.本发明提供的用于一体化压裂工艺的功能复合型稠化剂,其主要原料组分包括:溶剂、悬浮分散剂、防水锁剂、助排剂、高温稳定剂、粘土稳定剂、高分子多元共聚物。

8.所述溶剂为溶剂a或溶剂b。其中,所述溶剂a为5号白油、7号白油、10号白油、环烷基油、氯化石蜡、二氯甲烷、脱芳烃溶剂油、航空煤油中的一种或两种的混合。所述溶剂b为peg

‑

400、peg

‑

600、三乙醇胺、乳酸乙酯、丁内酯、油酸甲酯、蓖麻油中的一种或两种的混合。

9.所述悬浮分散剂为悬浮分散剂a或悬浮分散剂b。悬浮分散剂a为钠基改性有机土、亲水型气相二氧化硅、低磺化度木质素磺酸钠中的一种。优选为钠基改性有机土或亲水型气相二氧化硅。所述钠基改性有机土为湖北嘉华科技生产,产品代号hivis。所述亲水型气相二氧化硅的粒径为20

‑

40μm。所述低磺化度木质素磺酸钠的磺化度在1

‑

1.5mmol/g。悬浮分散剂b为丙烯酸

‑

丙烯酸酯

‑

磺酸盐共聚物、苯乙烯

‑

丙烯酸十六酯共聚物悬浮剂、脂肪酸蔗糖甘油酯中的一种。

10.所述高分子多元共聚物选自部分水解聚丙烯酰胺,成都佰椿石油科技有限公司生产的清洁压裂液用稠化剂bcg

‑

1、超分子聚合物压裂液稠化剂bcg

‑

1h、加重清洁压裂液稠化剂bcg

‑

1jz、全悬浮压裂液稠化剂bcg

‑

1xf、泡沫压裂液用稠化剂bcg

‑

8、海水基压裂液稠化剂bcg

‑

1hs中的一种。

11.所述防水锁剂为甲醇、乙二醇单丁醚、三乙二醇单丁醚、丙二醇苯醚中的一种,优选为乙二醇单丁醚,此处选用乙二醇单丁醚还有另一作用,可以提高油相粘度或静切力。

12.所述助排剂为非离子型全氟辛基聚氧乙烯醚表面活性剂。

13.所述高温稳定剂为硫代硫酸钠或硫代硫酸钾的一种。

14.所述粘土稳定剂为氯化钾和氯化钙的混合物,两者质量比为1:3。

15.本发明的功能复合型稠化剂,优选的原料配方有两种:

16.第一种,功能复合型稠化剂由如下质量百分比的原料组分制成:

17.21.5~46%溶剂a、0.5~2.0%油相增粘剂、1.5~2.5%悬浮分散剂a、3~5%防水锁剂、4~6%助排剂、4~5%高温稳定剂、6~8%粘土稳定剂、35~50%高分子多元共聚物。

18.其中,所述油相增粘剂为白油增稠剂、聚氨酯油性增稠剂、单硬脂酸甘油酯、甘油山嵛酸酯/二十酸酯、油基提切剂中的一种。优选为白油增稠剂或油基提切剂。尤其是荆州嘉华科技公司的产品hirheo油基提切剂。

19.优选的是,高分子多元共聚物重量百分比为42%~48%。

20.该功能复合型稠化剂的制备方法如下:

21.s1:设置反应釜温度恒温30~35℃,向反应釜中加入溶剂a、油相增粘剂、悬浮分散剂a、防水锁剂、助排剂,持续搅拌并使用高剪切乳化机均质剪切循环60~80min,形成浅黄色的油状粘稠液体,即为悬浮液基液;

22.s2:停止加热,关闭高剪切乳化机,继续搅拌,由反应釜自带隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨上端添加高温稳定剂、粘土稳定剂和高分子多元共聚物,使液体和原料通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌150~180min,形成稳定、均匀的功能复合型稠化剂。

23.第二种:功能复合型稠化剂由如下质量百分比的原料组分制成:

24.10~13%去离子水、6~8%粘土稳定剂、4~6%防水锁剂、4~6%助排剂、0.1~0.4%乳化剂、10~23.2%溶剂b、1.5~2.5%悬浮分散剂b、5~6%高温稳定剂、38~48%高分子多元共聚物。

25.其中,所述乳化剂为脂肪醇聚氧乙烯醚、烷基酚乙氧化物硫酸铵盐、山梨糖醇肝脂

肪酸酯、单油酸甘油酯中的一种或等质量比的两种混合。优选为烷基酚乙氧化物硫酸铵盐。

26.优选的是,高分子多元共聚物重量百分比为40%~45%。

27.该功能复合型稠化剂的制备方法如下:

28.s1:向反应釜中加入去离子水,搅拌,向水中加入粘土稳定剂、防水锁剂、助排剂,设置反应釜温度30~35℃,持续搅拌,使原料混合溶解均匀;

29.s2:温度保持30~35℃,持续搅拌,采用反应釜自带的隔膜泵循环釜内液体,并向溶液中加入少量的高分子多元共聚物,然后继续循环搅拌40m~60min;

30.s3:反应釜停止加热,向溶液中加入乳化剂、溶剂b,搅拌并开启反应釜配备的高剪切乳化机进行均质剪切乳化80~110min,制备得到半透明乳液,即为悬浮乳液基液;

31.s4:持续搅拌,关闭高剪切乳化机,由隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨上端添加悬浮分散剂b、高温稳定剂、剩余的高分子多元共聚物,使液体和原料通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌100~130min,形成稳定、均匀的功能复合型稠化剂。

32.本发明提供的功能复合型稠化剂能单独使用配制滑溜水压裂液,或者与交联剂或粘度增效剂配套使用配制交联冻胶或弱凝胶。

33.当功能复合型稠化剂中的高分子多元共聚物组分优选为清洁压裂液稠化剂bcg

‑

1时,可采用清水配液,其推荐用量为0.03%~1.2%;可采用地层返排液配液,其推荐用量为0.1%~1.5%。

34.当功能复合型稠化剂中的高分子多元共聚物组分优选为海水基压裂液稠化剂bcg

‑

1hs时,可采用清水配液,其推荐用量为0.03%~1.2%;可采用地层返排液配液,其推荐用量为0.1%~1.4%;可采用海水配液,其推荐用量为0.1%~2.1%。

35.用于一体化在线施工时,在压裂施工过程中由隔膜泵向混砂车的混砂罐泵入功能复合型稠化剂,通过调节泵的排量来实现变粘,从而满足不同压裂阶段的压裂要求。

36.与现有技术相比,本发明的有益之处在于:

37.(1)本发明采用高分子多元共聚物、高温稳定剂、粘土稳定剂、防水锁剂、助排剂等经过特殊方法制备成功能复合型稠化剂,集多种功能于一体,解决了常规乳液型稠化剂有效物含量低、溶胀速度慢、使用成本高、稳定性差、功能单一、乳化严重等一系列的问题。

38.(2)能在不同配液水中迅速分散溶胀,形成的压裂液具有优良的抗温抗盐、降阻、防膨、防水锁、助排等综合性能,并且在现场施工时可以通过对其用量的控制来实现实时变粘,可单独使用也可与配套的交联剂或粘度增效剂作用来提升整体性能,从而满足一体化压裂施工工艺的要求。

39.(3)可采用清水或处理过的地层返排液甚至是海水配制,在水中迅速分散、溶胀,低用量下配制的液体具有优良的降阻效果,而超过一定用量时,能够形成一种具有强大空间结构的流体,并且施工工艺简单易操作,有利于一体化压裂施工和水资源的重复利用,也降低了压裂成本。

40.(4)压裂液破胶彻底,破胶液粘度低、无不溶物、无乳化现象、表面张力低,利于破胶液顺利返排。

41.(5)由于本发明的功能复合稠化剂可在线施工、可变粘的特点,非常适合井工厂、非常规油气藏(页岩气、煤层气)的大规模一体化压裂施工。

42.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

43.图1、实施例1功能复合型稠化剂用量

‑

表观粘度变化曲线。

44.图2、实施例2功能复合型稠化剂用量

‑

表观粘度变化曲线。

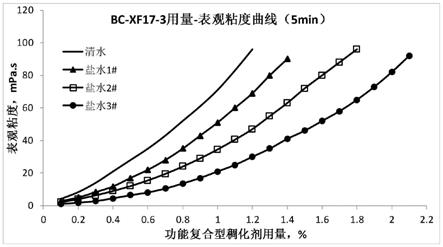

45.图3、实施例3功能复合型稠化剂用量

‑

表观粘度变化曲线。

46.图4、本发明提供功能复合型稠化剂配制的压裂液破胶液防膨性能测试结果。

47.图5、本发明提供功能复合型稠化剂配制的压裂液破胶液与地层原油破乳实验结果(4h)。

具体实施方式

48.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

49.若未特别指出,实施例中涉及到的百分号“%”均为质量百分比。

50.实施例1

51.一种功能复合型稠化剂,制备方法及组分百分含量:

52.s1:设置反应釜温度35℃,在低速搅拌(300r/min)条件下,向反应釜中加入20%的7号白油和15%的二氯甲烷、1.5%的hirheo油基提切剂(荆州嘉华科技公司)、1.0%的亲水型气相二氧化硅、4%乙二醇单丁醚、4%的非离子型全氟辛基聚氧乙烯醚表面活性剂,持续搅拌并开启反应釜配备的高剪切乳化机(转速2800r/min)均质剪切循环80min,使各组分充分作用并混合均匀,形成浅黄色的油状粘稠液体,即为悬浮液基液;

53.s2:停止加热,开启搅拌器高速搅拌(搅拌速率为500r/min),由反应釜自带隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨(磨盘间隙调节范围选择0.15mm~0.18mm)上端添加5%的硫代硫酸钠、2%的氯化钾、6%的氯化钙和41.5%部分水解聚丙烯酰胺,使液体和原料通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌180min,形成稳定、均匀的功能复合型稠化剂,编号为bc

‑

xf17

‑

1。为减小液体成本和保证压裂液性能,宜采用清水配制压裂液并进行一体化施工。

54.实施例2

55.一种功能复合型稠化剂的制备方法及组分百分含量:

56.s1:设置反应釜温度35℃,在低速搅拌(300r/min)条件下,向反应釜中加入33%的环烷基油、1.5%的白油增稠剂、1.5%的钠基改性有机土(荆州嘉华科技有限公司产品hivis增粘剂)、3%乙二醇单丁醚、4%的非离子型全氟辛基聚氧乙烯醚表面活性剂,持续搅拌并开启反应釜配备的高剪切乳化机(转速2800r/min)均质剪切循环60min,使各组分充分作用并混合均匀,形成浅黄色的油状粘稠液体,即为悬浮液基液;

57.s2:停止加热,开启搅拌器高速搅拌(搅拌速率为500r/min),由反应釜自带隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨(磨盘间隙调节范围选择0.15mm~0.18mm)上端添加4%的硫代硫酸钾、1.5%的氯化钾、4.5%的氯化钙和47%的清洁压裂液稠化剂bcg

‑

1,使液体和原料通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌

160min,形成稳定、均匀的功能复合型稠化剂,编号为bc

‑

xf17

‑

2。bc

‑

xf17

‑

2具有优良的耐盐性能、溶胀性能及耐温性能,可采用清水或地层返排液配制压裂液并进行一体化施工。

58.实施例3

59.一种功能复合型稠化剂的制备方法及组分百分含量:

60.s1:设置反应釜温度30℃,在低速搅拌(300r/min)条件下,向反应釜中加入20%的7号白油和15%的二氯甲烷、1.5%的hirheo油基提切剂、1.5%的低磺化度木质素磺酸钠、3%的三乙二醇单丁醚、4%的非离子型全氟辛基聚氧乙烯醚表面活性剂,持续搅拌并开启反应釜配备的高剪切乳化机(转速2800r/min)均质剪切循环60min,使各组分充分作用并混合均匀,形成浅黄色的油状粘稠液体,即为悬浮液基液;

61.s2:停止加热,开启搅拌器高速搅拌(搅拌速率为500r/min),由反应釜自带隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨(磨盘间隙调节范围选择0.15mm~0.18mm)上端添加4%的硫代硫酸钠、1.5%的氯化钾、4.5%的氯化钙和45%的海水基压裂液稠化剂bcg

‑

1hs,使液体和原料通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌150min,形成稳定、均匀的功能复合型稠化剂,编号为bc

‑

xf17

‑

3。bc

‑

xf17

‑

3可采用清水、高矿化度水、海水以及地层返排液配制并进行一体化压裂施工。

62.实施例4

63.一种功能复合型稠化剂的制备方法及组分百分含量:

64.s1:向反应釜中加入10%的去离子水,在低速搅拌(200r/min)条件下向水中加入2%的氯化钾、6%的氯化钙,4%的乙二醇单丁醚,5%的非离子型全氟辛基聚氧乙烯醚表面活性剂,设置反应釜温度35℃,持续搅拌(搅拌速率200r/min)使原料混合溶解均匀(时间在60min以内);

65.s2:温度保持30℃,设置搅拌器搅拌速率500r/min,采用反应釜自带的隔膜泵循环釜内液体,并向溶液中加入1.5%的部分水解聚丙烯酰胺,加完后继续循环搅拌60min;

66.s3:反应釜停止加热,向溶液中加入0.3%的烷基酚乙氧化物硫酸铵盐乳化剂、20.7%的乳酸乙酯,搅拌器高速搅拌(搅拌速率为500r/min)并开启反应釜配备的高剪切乳化机(转速2800r/min)进行均质剪切乳化90min,制备得到半透明乳液,为悬浮乳液基液;

67.s4:保持搅拌器高速搅拌,高剪切乳化机关闭,由隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨(磨盘间隙调节范围选择0.15mm~0.18mm)上端添加2%的脂肪酸蔗糖甘油酯、5%的硫代硫酸钠、43.5%的部分水解聚丙烯酰胺,使液体和稠化剂通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌120min,形成稳定、均匀的功能复合型稠化剂,编号为bc

‑

xf17

‑

4。

68.实施例5

69.一种功能复合型稠化剂的制备方法及组分百分含量:

70.s1:向反应釜中加入13%的去离子水,在低速搅拌(200r/min)条件下向水中加入2%的氯化钾、6%的氯化钙,4.5%的丙二醇苯醚,4%的非离子型全氟辛基聚氧乙烯醚表面活性剂,设置反应釜温度33℃,持续搅拌(搅拌速率200r/min)使原料混合溶解均匀(时间在60min以内);

71.s2:温度保持33℃,设置搅拌器搅拌速率500r/min,采用反应釜自带的隔膜泵循环釜内液体,并向溶液中加入1%的清洁压裂液稠化剂bcg

‑

1,加完后继续循环搅拌40min;

72.s3:反应釜停止加热,向溶液中加入0.2%的烷基酚乙氧化物硫酸铵盐乳化剂、17.8%的peg

‑

400,搅拌器高速搅拌(搅拌速率为500r/min)并开启反应釜配备的高剪切乳化机(转速2800r/min)进行均质剪切乳化80min,制备得到半透明乳液,为悬浮乳液基液;

73.s4:保持搅拌器高速搅拌,高剪切乳化机关闭,由隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨(磨盘间隙调节范围选择0.15mm~0.18mm)上端添加2.5%的脂肪酸蔗糖甘油酯、5%的硫代硫酸钾、44%的清洁压裂液稠化剂bcg

‑

1,使液体和稠化剂通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌130min,形成稳定、均匀的功能复合型稠化剂,编号为bc

‑

xf17

‑

5。bc

‑

xf17

‑

5具有优良的耐盐性能、溶胀性能及耐温性能,可采用清水或地层返排液配制压裂液并进行一体化施工。

74.实施例6

75.一种功能复合型稠化剂的制备方法及组分百分含量:

76.s1:向反应釜中加入10%的去离子水,在低速搅拌(200r/min)条件下向水中加入2%的氯化钾、6%的氯化钙,4.5%的丙二醇苯醚,4%的非离子型全氟辛基聚氧乙烯醚表面活性剂,设置反应釜温度33℃,持续搅拌(搅拌速率200r/min)使原料混合溶解均匀(时间在60min以内);

77.s2:温度保持33℃,设置搅拌器搅拌速率500r/min,采用反应釜自带的隔膜泵循环釜内液体,并向溶液中加入1%的海水基压裂液稠化剂bcg

‑

1hs,加完后继续循环搅拌40min;

78.s3:反应釜停止加热,向溶液中加入0.2%的烷基酚乙氧化物硫酸铵盐乳化剂、20.8%的peg

‑

400,搅拌器高速搅拌(搅拌速率为500r/min)并开启反应釜配备的高剪切乳化机(转速2800r/min)进行均质剪切乳化80min,制备得到半透明乳液,为悬浮乳液基液;

79.s4:保持搅拌器高速搅拌,高剪切乳化机关闭,由隔膜泵向与反应釜连通的胶体磨中泵入悬浮液基液,并在胶体磨(磨盘间隙调节范围选择0.15mm~0.18mm)上端添加2.5%的脂肪酸蔗糖甘油酯、5%的硫代硫酸钾、44%的海水基压裂液稠化剂bcg

‑

1hs,使液体和稠化剂通过胶体磨混合、研磨、剪切循环后回到反应釜中,循环搅拌130min,形成稳定、均匀的功能复合型稠化剂,编号为bc

‑

xf17

‑

6。bc

‑

xf17

‑

6可采用清水、高矿化度水、海水以及地层返排液配制并进行一体化压裂施工。

80.性能测试:

81.(1)实施例1~6的功能复合型稠化剂长期稳定性能评价:

82.分别取制备的功能复合型稠化剂bc

‑

xf17

‑

1、bc

‑

xf17

‑

2、bc

‑

xf17

‑

3、bc

‑

xf17

‑

4、bc

‑

xf17

‑

5、bc

‑

xf17

‑

6 200ml,倒入带刻度的250ml透明样品瓶里,常温下静置于室内,并定期(每隔1个月)观察瓶内样品,记录底部沉淀情况及上层析出清液体积,数据及现象记录见表1。测试结果显示,所有样品不出现底部沉淀和上部分层的时间在3个月以上,从4个月开始,多数样品开始不同程度地出现底部沉淀和上层析出清液的情况,而bc

‑

xf17

‑

3在长达9个月的观察期内几乎无变化,体现出优良的长期稳定性。

83.表1实施例1

‑

6制备的功能复合型稠化剂稳定性测试结果

[0084][0085]

(2)功能复合型稠化剂溶胀性能评价:

[0086]

实验测试功能复合型稠化剂在不用用量下以及不同水质中溶胀性能。测试用的地层返排液(编号盐水1

#

)矿化度为38000ppm,模拟盐水(编号盐水2

#

)矿化度为60000ppm,模拟海水(编号盐水3

#

)矿化度为90000ppm。模拟在线压裂施工过程,悬浮压裂液主剂在混砂罐内开始溶胀起粘后供液给压裂车,过程控制在5min以内,因此为保证液体泵注性能,测试时以液体在5min时基液粘度不超过96mpa.s为标准(本发明稠化剂溶液为粘弹性结构流体,表观粘度不宜配制过高),严格控制功能复合型稠化剂的用量,其中bc

‑

xf17

‑

1、bc

‑

xf17

‑

2、bc

‑

xf17

‑

3配制的压裂液基液表观粘度随用量变化情况见表2。

[0087]

表2实施例1

‑

3制备的功能复合型稠化剂用量

‑

表观粘度变化情况

[0088][0089]

根据粘度数据作图得到几种功能复合型稠化剂的溶胀曲线,见图1

‑

3。可以看出,3个实施例的稠化剂均具有溶胀速度快的特点,bc

‑

xf17

‑

1、bc

‑

xf17

‑

2还能采用地层水、高矿化度模拟盐水甚至是模拟海水配制,满足一体化压裂工艺施工要求。

[0090]

(3)采用实施例1的稠化剂模拟一体化施工,清水配液,形成的滑溜水压裂液配方组分及用量见表3。

[0091]

表3实施例1制备的功能复合型稠化剂配制的滑溜水压裂液

[0092][0093]

可以得出,可根据压裂施工时油压或套压的变化情况和压裂液携带支撑剂比例的情况,适当调整悬浮乳液型稠化剂的用量来调整压裂液粘度,合理控制加砂进程,当使用高粘度的滑溜水时,尽量配套使用部分破胶剂,有利于压裂液的破胶返排。

[0094]

(4)采用实施例2的稠化剂模拟一体化施工,可采用清水、地层返排液(矿化度38000ppm)配制,形成清洁的滑溜水压裂液配方组分及用量见表4。

[0095]

表4实施例2制备的功能复合型稠化剂配制的滑溜水压裂液

[0096][0097]

可以看出,不管采用哪种配液水施工,压裂液表观粘度可以通过调整悬浮乳液型稠化剂的用量来实现,当使用高粘度的滑溜水时,需要配套使用部分破胶剂,利于压裂液的破胶返排。

[0098]

(5)采用实施例3的稠化剂模拟一体化施工,可采用清水、地层返排液(矿化度38000ppm)或模拟海水(矿化度90000ppm)配制,形成的高抗盐滑溜水压裂液配方组分及用量见表5。

[0099]

表5实施例3制备的功能复合型稠化剂配制的滑溜水压裂液

[0100][0101]

可以看出,采用模拟海水配制时,稠化剂溶胀速度较慢,要比使用其它配液水时用量大,但压裂液在5min以内也能满足一体化施工的粘度要求,同理,当使用高粘度的滑溜水时,需要配套使用部分破胶剂,利于压裂液的破胶返排。

[0102]

(6)本发明提供功能复合型稠化剂配制的滑溜水摩阻性能测试:

[0103]

使用真实的连续油管和压裂车进行全工况条件下的摩阻测试,通过该试验来测试本发明配制的滑溜水的减阻特性。实验使用的连续油管长375m,内径为25.4mm,使用700型压裂车作为动力,最大排量为1.0m3/min,最高承压为30mpa,测试所需液体量为10m3左右。

[0104]

采用上述(3)、(4)、(5)中配制的部分滑溜水(低粘、高粘)进行测试,记录排量

‑

压力变化数据,通过对几组液体的压降

‑

排量曲线进行多项式拟合,得到液体摩阻随排量变化的多项式,根据连续油管管径系数放大到施工工况下,计算指定排量下的液体摩阻,随即计算压裂液的降阻率,几组液体在不同排量下的降阻率推算结果如表6。

[0105]

表6实施例1

‑

3稠化剂配制的滑溜水压裂液降阻率推算结果

[0106][0107][0108]

从实验数据可以看出,几组压裂液在排量达到12m3/min时,降阻率基本可达70%,高粘压裂液随粘度的提高液体摩阻增加,但总体影响较小。

[0109]

(7)本发明提供功能复合型稠化剂配制的压裂液破胶测试:

[0110]

采用采用上述(3)、(4)、(5)中配制的部分滑溜水压裂液进行破胶(统一按120℃考虑),测试破胶液相关数据,实验结果见下表。数据表明:低粘度滑溜水压裂液无需破胶剂,而高粘度滑溜水、交在0.5h内完全破胶。结果见表7。

[0111]

随功能复合型稠化剂用量的增加,组分中含有的稠化剂、助排剂都相应增加,因此表现出残渣含量升高、表面张力降低的趋势,但两者都保持在较低的范围内有利于破胶液的快速返排,降低对储层的伤害。

[0112]

表7实施例1

‑

3稠化剂配制的滑溜水压裂液破胶液相关数据测试结果

[0113][0114]

(8)本发明提供功能复合型稠化剂配制的压裂液破胶液防膨性能测试:

[0115]

由于高矿化度盐水本身具有较好的防膨性能,所以此处只考察清水配制的滑溜水破胶液防膨性能。利用(7)中制得的部分压裂液破胶液进行了防膨性能测试,测试结果见表8。实验现象见图4。

[0116]

表8各种滑溜水压裂液降防膨率测试结果

[0117]

测试液体防膨率(%)序号9

‑

171.3序号9

‑

274.6序号9

‑

376.4序号9

‑

480.5序号10

‑

170.1序号10

‑

275.8序号10

‑

383.2序号11

‑

170.6

序号11

‑

275.9序号11

‑

383.3

[0118]

压裂液滤失或破胶后,以水溶性小分子的形式进入孔隙,水溶性介质对储集层粘土矿物潜在膨胀、分散和运移,对堵塞油层有很大的作用。

[0119]

本发明选用了丙烯酰胺类高分子多元共聚物,功能型单体的引入,使得压裂液在破胶水化后生成小分子季铵盐,能够有效抑制粘土膨胀及运移,起到防膨的作用。另外,功能复合型稠化剂中有效成分含有粘土稳定剂,随稠化剂用量的增加而增加,因此防膨性能显著提升。

[0120]

(9)本发明提供的功能复合型稠化剂配制的压裂液破胶液防水锁性能测试:

[0121]

为进一步了解破胶液的返排性能,采用两组破胶液处理岩心,测试蒸馏水与天然岩心端面的接触角,以了解破胶液对岩心的润湿性能,测试结果见下表9。结果表明本发明的压裂液破胶液具有良好的润湿性能,改变岩心润湿性,一定程度上防止储层水锁。

[0122]

表9各种滑溜水压裂液防水锁性能评价结果(岩心接触角)

[0123]

测试压裂液岩心渗透率(10

‑3μm2)功能复合型稠化剂(%)岩心接触角(

°

)空白15.89

‑‑

几乎=0序号9

‑

1破胶液13.880.1≈75序号10

‑

2破胶液12.560.2≈80序号11

‑

3破胶液12.910.5≈90

[0124]

(10)本发明提供功能复合型稠化剂配制的压裂液破胶液与地层原油破乳实验:

[0125]

采用(7)中制得的破胶液(序号9

‑

1号滑溜水、序号10

‑

2号滑溜水)与长庆油田新576井地层原油进行破乳实验(95℃,4h),实验现象见图5,破乳率100%,破乳界面清晰可见,说明本发明提供的压裂液乳化伤害小。

[0126]

综上所述,本发明的功能复合型稠化剂中含有高分子多元共聚物、高温稳定剂、粘土稳定剂、防水锁剂、助排剂等,集多种功能于一体,能在不同配液水中迅速分散溶胀,形成的压裂液具有优良的抗温抗盐、降阻、防膨、防水锁、助排等综合性能,并且在现场施工时可以通过对其用量的控制来实现实时变粘,可单独使用也可与配套的交联剂或粘度增效剂作用来提升整体性能,从而满足一体化压裂施工工艺的要求。

[0127]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。