1.本发明涉及一种测试方法,具体涉及一种三维织物弯曲性能的测试装置及方法,并包含三维织物试样弯矩和曲率的计算方法,可以专门对三维织物的弯曲性能进行测试和评价,其属于试验夹具的技术领域。

背景技术:

2.三维纺织复合材料因其优异的力学性能和可设计性强等特点在航空航天、交通运输和国防等领域得到了广泛的应用。三维织物是纺织复合材料的增强体,其纤维结构决定了复合材料的最终力学性能。在复合材料的复合成型过程中,三维织物往往需要产生复杂的几何变形来满足构件的几何尺寸需求,其中弯曲变形是三维织物的一种常见变形模式。因此,准确的测量三维织物的弯曲性能是评价其适应复杂外形能力的基本前提,对准确控制三维纺织复合材料几何外形、保障力学性能的可靠性具有重要的工程实用价值。

3.三维织物是一种柔性结构,其力学测试比较困难。针对三维织物的弯曲性能目前还没有形成统一的试验标准,不同的实验室使用的夹具各不相同,得到的试验数据的准确性也不尽相同。如何实现不同规格柔性三维织物的快速安装和测试,保证测试过程中三维织物产生均匀曲率的变形,减少工装运动时各铰接点的摩擦力等,是本发明要解决的问题。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种三维织物弯曲性能测试装置及方法。该测试装置能够实现不同规格织物的弯曲变形,夹具结构简单,织物试样安装方便,测试过程中织物可以产生均匀曲率的变形。

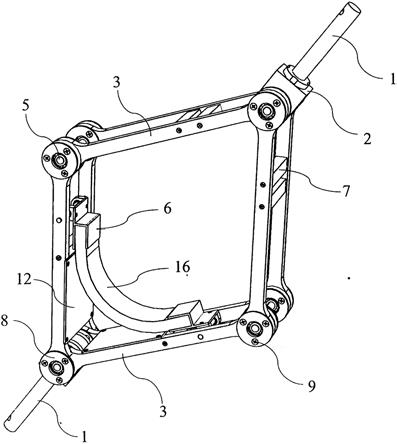

5.为实现上述目的,本发明提供了一种能够实现三维织物弯曲变形的测试装置。其特征在于:该装置包括连接杆(1)、连接耳片(2)、转动框架(3)、滚动轴承(4)、铰接轴(5)、和铰接夹具(6),所述转动框架(3)由边框和横梁(7)组成,边框在通孔处由铰接轴(5)连接,通孔内安装滚动轴承(4),通孔外侧安装轴承盖(8)并用十字沉头螺钉(9)固定,所述铰接夹具(6)由铰接轴(10)固定在转动框架(3)上,铰接夹具(6)与铰接轴(10)之间安装滚动轴承(11),支撑片(12)由十字沉头螺钉(9)固定在转动框架(3)上,连接杆(1)一端通过通孔(14)与万能试验机连接,另一端在外螺纹(15)处通过紧固螺母(13)与连接耳片(2)连接,连接耳片(2)通过铰接轴(5)与转动框架(3)连接。

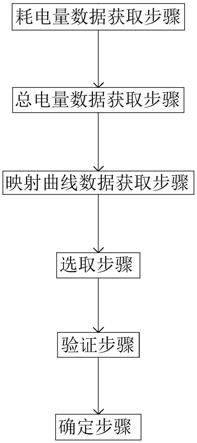

6.一种三维织物弯曲性能测试装置的测试方法,包括以下步骤:

7.1)首先进行空载试验,组装转动框架(3),转动框架(3)的初始状态为正方形,θ=90

°

,利用装置上下两侧的连接杆(1)将整个框架安装在万能试验机平台上,开始加载,记录载荷

‑

位移曲线,待装置变形为菱形,θ=40

°

时实验结束;

8.2)将夹具退回初始位置,在铰接夹具(6)内安装织物试样(16),进行弯曲试验,从θ=90

°

开始,至θ=40

°

结束,试验过程中通过光学镜头连续采集试样的弯曲变形图像,记录带织物试样的弯曲试验载荷

‑

位移曲线;

9.3)将第2)步得到的含织物试样的载荷值减去第1)步得到的空载试验载荷值,确定织物试样弯曲变形的净载荷

‑

位移曲线;

10.4)根据万能试验机的净载荷和位移可以计算织物试样受到的弯矩m,具体换算方法为:

11.将转动框架(3)视为二力杆,根据万能试验机对连接杆(1)的拉伸载荷f计算转动框架(3)的拉力f

n

:

12.f

n

=f/(2cos(θ/2))

13.其中θ为连接杆1处相邻边框之间的角度;夹角θ与万能试验机施加位移δδ之间的关系为:

14.cos(θ/2)=(δδ δ)/2l

15.其中,δ为初始状态下转动框架(3)构成的正方形的对角线距离,l为边框两通孔中心的距离;

16.当转动框架(3)运动时,存在如下角度关系:

[0017][0018]

当转动框架(3)运动时,存在如下载荷关系:

[0019]

f1=f

n

cosθ,f2=f

n

sinθ

[0020]

织物试样受到的弯矩为:

[0021]

m=2 f2l=2 f

n

sinθl

[0022]

5)根据光学镜头采集的织物试样弯曲变形图像可确定试样的弯曲曲率半径r,具体测量方法为:

[0023]

在图像中识别织物试样与转动框架(3)的相切点a,由a点作转动框架(3)的垂线,两条垂线相交点为曲率中心o,oa的长度即为物试样弯曲变形后的曲率半径r,1/r即为试样的弯曲曲率。

[0024]

本发明相对于现有技术的有益效果是:

[0025]

本发明夹具简单,试样安装方便,能够满足不同厚度织物试样弯曲测试;转动框架(3)铰接处置入滚动轴承(5),最大程度上减少了铰接点处的摩擦阻力;夹具带动织物做弯曲变形,不同于现有的织物弯曲测试方法,测试过程中织物可以产生均匀曲率的变形,通过特定的换算方法可以将万能试验机测得的载荷和位移换算成三维织物试样受到的弯矩和变形的曲率,整个实验的效率、可重复性和准确性得到了大幅的提高。

附图说明

[0026]

图1是三维织物弯曲性能测试装置示意图;

[0027]

图2是三维织物弯曲性能测试装置的铰接夹具示意图;

[0028]

图3是三维织物弯曲性能测试装置的连接杆装配图;

[0029]

图4是三维织物弯曲性能测试装置的转动框架装配爆炸图;

[0030]

图5是三维织物弯曲性能测试装置的受力分析示意图;

[0031]

图6是三维织物弯曲曲率半径的示意图;

[0032]

图中零部件名称及标号如下:

[0033]

连接杆1、连接耳片2、转动框架3、大号滚动轴承4、大号铰接轴5、铰接夹具6、横梁

7、轴承盖8、十字沉头螺钉9、小号铰接轴10、小号滚动轴承11、支撑片12、紧固螺母13、通孔14、外螺纹15、织物试样16。

[0034]

具体实施方法

[0035]

以下结合附图对本发明作进一步详细描述:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式,但本发明的保护范围不限于下述实施例。

[0036]

实施例的三维织物弯曲性能测试装置及测试方法,包括以下步骤:

[0037]

(1)如图1到图6所示,本实施方式披露了一种三维织物弯曲性能测试装置,包括连接试验机的连接杆1、连接耳片2、转动框架3、滚动轴承4、铰接轴5、铰接夹具6等部分。三维织物试样放入转动框架3中的铰接夹具6上,铰接轴5穿过转动框架3的通孔并连接对角顶点处的连接耳片2,连接杆1一端通过通孔14与万能试验机连接,另一端在外螺纹15处通过紧固螺母13与连接耳片2连接,进而将夹具固定在工作台上。在铰接轴5与转动框架3接触的圆孔界面处固定有滚动轴承4,使转动框架3的两组夹边能够绕着铰接轴5自由转动,最大程度上减少摩擦阻力。边框在通孔处由铰接轴5连接,通孔内安装滚动轴承4,通孔外侧安装轴承盖8并用十字沉头螺钉9固定。所述铰接夹具6通过铰接轴10固定在转动框架3上,铰接夹具6与铰接轴10之间安装滚动轴承11。支撑片12由十字沉头螺钉9固定在转动框架3上。

[0038]

(2)与万能试验机相连的连接杆1带动框架运动,框架运动时带动织物做弯曲变形,观测试验过程中织物的变形情况,采集试验过程中的万能试验机载荷和位移数据,最终可以得到三维织物的均匀曲率弯曲变形和变形时的弯矩、曲率等数据。

[0039]

(3)三维织物弯曲性能测试装置的测试方法,包括以下步骤:

[0040]

1)首先进行空载试验,组装转动框架3,转动框架3的初始状态为正方形,θ=90

°

,利用装置上下两侧的连接杆1将整个框架安装在万能试验机平台上,开始加载,记录载荷

‑

位移曲线,待装置变形为菱形,θ=40

°

时实验结束;

[0041]

2)将夹具退回初始位置,在铰接夹具6内安装织物试样16,进行弯曲试验,从θ=90

°

开始,至θ=40

°

结束,试验过程中通过光学镜头连续采集试样的弯曲变形图像,记录带织物试样的弯曲试验载荷

‑

位移曲线;

[0042]

3)将第2)步得到的含织物试样的载荷值减去第1)步得到的空载试验载荷值,确定织物试样弯曲变形的净载荷

‑

位移曲线;

[0043]

4)根据万能试验机的净载荷和位移可以计算织物试样受到的弯矩m,具体换算方法为:

[0044]

将转动框架3视为二力杆,根据万能试验机对连接杆1的拉伸载荷f计算转动框架3的拉力f

n

:

[0045]

f

n

=f/(2cos(θ/2))

[0046]

其中θ为连接杆1处相邻边框之间的角度;夹角θ与万能试验机施加位移δδ之间的关系为:

[0047]

cos(θ/2)=(δδ δ)/2l

[0048]

其中,δ为初始状态下转动框架3构成的正方形的对角线距离,l为边框两通孔中心的距离;

[0049]

当转动框架3运动时,存在如下角度关系:

[0050]

[0051]

当转动框架3运动时,存在如下载荷关系:

[0052]

f1=f

n

cosθ,f2=f

n

sinθ

[0053]

织物试样受到的弯矩为:

[0054]

m=2 f2l=2 f

n

sinθl

[0055]

5)根据光学镜头采集的织物试样弯曲变形图像可确定试样的弯曲曲率半径r,具体测量方法为:

[0056]

在图像中识别织物试样与转动框架3的相切点a,由a点作转动框架3的垂线,两条垂线相交点为曲率中心o,oa的长度即为物试样弯曲变形后的曲率半径r,1/r即为试样的弯曲曲率。

[0057]

通过上述实施方式可见,本发明试样安装方便,夹具易操作;其次,对于不同厚度的织物试样,均可以产生均匀曲率的弯曲变形,通过特定的换算方法可以将万能试验机测得的载荷和位移换算成三维织物试样受到的弯矩和变形的曲率。

[0058]

以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化和替换,都应涵盖在本发明的保护范围之内。因此本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。