1.本发明涉及陶瓷膜技术领域,特别涉及负离子材料陶瓷膜。

背景技术:

2.负离子,又名阴离子,是指原子由于外界作用得到一个或几个电子,使其最外层电子数达到稳定结构,原子半径越小的原子其得电子能力越强,金属性也就越弱,阴离子是带负电荷的离子,核电荷数等于质子数小于核外电子数,所带负电荷数等于原子得到的电子数,而负离子材料即包含阴离子的材料,陶瓷膜又称无机陶瓷膜,是以无机陶瓷材料经特殊工艺制备而形成的非对称膜,陶瓷膜分为管式陶瓷膜和平板陶瓷膜两种,陶瓷膜具有分离效率高、效果稳定、化学稳定性好、耐酸碱、耐有机溶剂、耐菌、耐高温、抗污染、机械强度高、再生性能好、分离过程简单、能耗低、操作维护简便、使用寿命长等众多优势,已经成功应用于食品、饮料、植(药)物深加工、生物医药、发酵、精细化工等众多领域,可用于工艺过程中的分离、澄清、纯化、浓缩、除菌、除盐等,目前的陶瓷膜主要以氧化铝、氧化锆、氧化钛和氧化硅等无机陶瓷材料作为支撑体制备,而其分离效果有限,在进行酸、碱或有机溶剂的分离中的效果较差。

技术实现要素:

3.本发明的目的在于提供负离子材料陶瓷膜,调整了陶瓷膜制备过程中的工艺,首先使用混合泥料与填料加入模具中成型,再将陶瓷共混料涂刷于成型后的型胚外表面,将型胚进行烧结形成预制体,最后将负离子材料涂刷于预制体外表面后,进行分梯度加温烧结成型,最终经过冷却后得到负离子陶瓷膜,由于该陶瓷膜中含有负离子成分,在进行酸、碱、盐或有机溶剂的分离时,可由负离子吸收分离物质中的阳离子成分,从而提高陶瓷膜的分离效果,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.负离子材料陶瓷膜,制备方法包括如下步骤:

6.制备材料的称量与准备:称取重量分数为30

‑

50组分负离子合成材料、60

‑

75组分陶瓷共混料、30

‑

45组分混合泥料、12

‑

15组分填料和10

‑

20组分去离子水;

7.负离子材料的制备:准备10

‑

15组分的电气石,并进行负离子材料的加工制备;

8.陶瓷共混料的制备:准备10

‑

12组分陶瓷原料粉末、8

‑

12组分羟甲基纤维素、8

‑

10组分聚乙二醇溶液和3

‑

5组分催化剂颗粒,将材料混合制备陶瓷共混料;

9.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体;

10.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

11.优选的,所述催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过

造粒烘干制备而成的混合催化剂颗粒。

12.优选的,所述陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

13.优选的,所述预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行。

14.优选的,所述负离子材料的制备过程包括如下步骤:

15.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

16.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

17.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

18.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

19.优选的,所述分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得。

20.优选的,所述s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

21.优选的,所述陶瓷共混料的制备过程包括如下步骤:

22.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

23.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

24.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

25.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

26.优选的,所述s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃。

27.优选的,所述聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

28.与现有技术相比,本发明的有益效果是:本发明提出的负离子材料陶瓷膜,调整了陶瓷膜制备过程中的工艺,首先使用混合泥料与填料加入模具中成型,再将陶瓷共混料涂刷于成型后的型胚外表面,将型胚进行烧结形成预制体,最后将负离子材料涂刷于预制体外表面后,进行分梯度加温烧结成型,最终经过冷却后得到负离子陶瓷膜,由于该陶瓷膜中含有负离子成分,在进行酸、碱、盐或有机溶剂的分离时,可由负离子吸收分离物质中的阳离子成分,提高陶瓷膜的分离效果,且负离子成分越高过滤效果越强,陶瓷膜的厚度越高,过滤效果越强。

附图说明

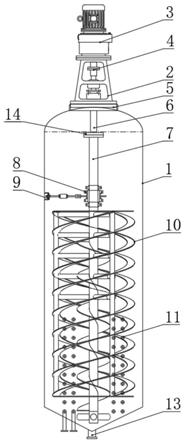

29.图1为本发明的制备步骤流程图;

30.图2为本发明的负离子材料的制备步骤流程图;

31.图3为本发明的陶瓷共混物的制备步骤流程图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1:

34.请参阅图1,负离子材料陶瓷膜,制备方法包括如下步骤:

35.制备材料的称量与准备:称取重量分数为30组分负离子合成材料、60组分陶瓷共混料、30组分混合泥料、12组分填料和10组分去离子水;

36.负离子材料的制备:准备10组分的电气石,并进行负离子材料的加工制备;

37.陶瓷共混料的制备:准备10组分陶瓷原料粉末、8组分羟甲基纤维素、8组分聚乙二醇溶液和3组分催化剂颗粒,将材料混合制备陶瓷共混料;

38.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体,预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行;

39.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

40.其中,催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过造粒烘干制备而成的混合催化剂颗粒,陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

41.请参阅图2,负离子材料的制备过程包括如下步骤:

42.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

43.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

44.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

45.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

46.其中,分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得,s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

47.请参阅图3,陶瓷共混料的制备过程包括如下步骤:

48.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

49.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

50.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

51.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

52.其中,s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃,聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

53.实施例2:

54.请参阅图1,负离子材料陶瓷膜,制备方法包括如下步骤:

55.制备材料的称量与准备:称取重量分数为40组分负离子合成材料、60组分陶瓷共混料、30组分混合泥料、12组分填料和10组分去离子水;负离子材料的制备:准备12组分的电气石,并进行负离子材料的加工制备;

56.陶瓷共混料的制备:准备10组分陶瓷原料粉末、8组分羟甲基纤维素、8组分聚乙二醇溶液和3组分催化剂颗粒,将材料混合制备陶瓷共混料;

57.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体,预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行;

58.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

59.其中,催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过造粒烘干制备而成的混合催化剂颗粒,陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

60.请参阅图2,负离子材料的制备过程包括如下步骤:

61.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

62.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

63.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

64.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

65.其中,分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得,s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

66.请参阅图3,陶瓷共混料的制备过程包括如下步骤:

67.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

68.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

69.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

70.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

71.其中,s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃,聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

72.实施例3:

73.请参阅图1,负离子材料陶瓷膜,制备方法包括如下步骤:

74.制备材料的称量与准备:称取重量分数为50组分负离子合成材料、60组分陶瓷共混料、30组分混合泥料、12组分填料和10组分去离子水;负离子材料的制备:准备15组分的电气石,并进行负离子材料的加工制备;

75.陶瓷共混料的制备:准备10组分陶瓷原料粉末、8组分羟甲基纤维素、8

‑

10组分聚乙二醇溶液和3组分催化剂颗粒,将材料混合制备陶瓷共混料;

76.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体,预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行;

77.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

78.其中,催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过造粒烘干制备而成的混合催化剂颗粒,陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

79.请参阅图2,负离子材料的制备过程包括如下步骤:

80.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

81.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

82.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

83.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

84.其中,分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得,s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

85.请参阅图3,陶瓷共混料的制备过程包括如下步骤:

86.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

87.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

88.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

89.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

90.其中,s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃,聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

91.实施例4:

92.请参阅图1,负离子材料陶瓷膜,制备方法包括如下步骤:

93.制备材料的称量与准备:称取重量分数为30组分负离子合成材料、60组分陶瓷共混料、45组分混合泥料、12组分填料和10组分去离子水;负离子材料的制备:准备10组分的

电气石,并进行负离子材料的加工制备;

94.陶瓷共混料的制备:准备10组分陶瓷原料粉末、8组分羟甲基纤维素、8组分聚乙二醇溶液和3组分催化剂颗粒,将材料混合制备陶瓷共混料;

95.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体,预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行;

96.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

97.其中,催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过造粒烘干制备而成的混合催化剂颗粒,陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

98.请参阅图2,负离子材料的制备过程包括如下步骤:

99.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

100.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

101.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

102.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

103.其中,分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得,s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

104.请参阅图3,陶瓷共混料的制备过程包括如下步骤:

105.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

106.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

107.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

108.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

109.其中,s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃,聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

110.实施例5:

111.请参阅图1,负离子材料陶瓷膜,制备方法包括如下步骤:

112.制备材料的称量与准备:称取重量分数为30组分负离子合成材料、60组分陶瓷共混料、30组分混合泥料、15组分填料和10组分去离子水;负离子材料的制备:准备10组分的电气石,并进行负离子材料的加工制备;

113.陶瓷共混料的制备:准备10组分陶瓷原料粉末、8组分羟甲基纤维素、8组分聚乙二醇溶液和3组分催化剂颗粒,将材料混合制备陶瓷共混料;

114.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体,预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行;

115.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

116.其中,催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过造粒烘干制备而成的混合催化剂颗粒,陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

117.请参阅图2,负离子材料的制备过程包括如下步骤:

118.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

119.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

120.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

121.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

122.其中,分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得,s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

123.请参阅图3,陶瓷共混料的制备过程包括如下步骤:

124.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

125.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

126.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

127.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

128.其中,s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃,聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

129.实施例6:

130.请参阅图1,负离子材料陶瓷膜,制备方法包括如下步骤:

131.制备材料的称量与准备:称取重量分数为30组分负离子合成材料、60组分陶瓷共混料、30组分混合泥料、12组分填料和20组分去离子水;负离子材料的制备:准备10组分的电气石,并进行负离子材料的加工制备;

132.陶瓷共混料的制备:准备10组分陶瓷原料粉末、8组分羟甲基纤维素、8组分聚乙二醇溶液和3组分催化剂颗粒,将材料混合制备陶瓷共混料;

133.预制体成型:将混合泥料和填料加入预制模具中混合成型胚,再将陶瓷共混料涂刷于型胚外表面,并烧结形成预制体,预制体成型和陶瓷膜烧结成型操作均在马弗炉中进行;

134.陶瓷膜烧结成型:将烧结预制体的外表面涂刷负离子材料后,将烧结预制体进行梯度温度烧结成型,成型后经过冷却得到负离子材料陶瓷膜。

135.其中,催化剂颗粒为相同组分的ce(no3)

·

6h2o、fe(no3)

·

9h2o、cu(no3)2·

4h2o、mn(no3)2和pd(no3)2与去离子水混合,制备浓度为0.05

‑

0.5g/l的乳胶混合物后,经过造粒烘干制备而成的混合催化剂颗粒,陶瓷原料粉末为al2o3、zro2、tio2和sic搅拌混合而成的共混物。

136.请参阅图2,负离子材料的制备过程包括如下步骤:

137.s101:对电气石进行表面预处理操作,去除其表面的氧化层,并使用油封保存备用;

138.s102:将预处理后的电气石研磨成粉末状,并加入分散剂,使用混合搅拌设备调配搅拌为电气石浆料;

139.s103:将电气石浆料加入至介质分离器中,在一定的转速下分离出研磨浆料介质;

140.s104:通过控制研磨浆料介质的排放速度,使浆料在排料阀处逐滴进行排料,在排料过程中经过冷却凝固,得到含有颗粒状浆料介质的负离子电气石浆料材料。

141.其中,分散剂为六偏磷酸钠、草酸钠和硅酸钠,按相同的重量分数添加至搅拌装置中恒温搅拌获得,s101中的电气石通过浸泡于稀盐酸溶液1.5

‑

2小时,去除表面的氧化层。

142.请参阅图3,陶瓷共混料的制备过程包括如下步骤:

143.s201:将陶瓷原料粉末与羟甲基纤维素混合搅拌均匀后,放入烘干设备中进行滤水和烘干;

144.s202:将聚乙二醇溶液和催化剂颗粒依次添加至陶瓷粉末的混合料中,使用搅拌设备低速搅拌反应;

145.s203:使用固液分离设备收集反应制得的固体物质,并将该固体物质重新加入至烘干设备中进行滤水和烘干后,得到陶瓷共混料;

146.s204:将烘干后的产物研磨成粉末状,并使用储存设备储存备用。

147.其中,s202中的低速搅拌反应的时间为2

‑

3小时,搅拌温度为恒温25℃,聚乙二醇溶液为聚乙二醇、环氧乙烷和去离子水按3:1:1的比例混合搅拌而成。

148.对比例1:

149.将实施例1中的电气石组分提高至12组分,即对负离子材料的制备过程中提高电气石的含量,其余配比和制备方法不变。

150.对比例2:

151.将实施例1中的陶瓷共混料的制备材料中的陶瓷原料粉末组分提高至12组分,即增加陶瓷共混料中陶瓷粉末的含量,其余配比和制备方法不变。

152.将实施例1

‑

6和对比例1

‑

2中的负离子材料陶瓷膜放置于碳酸钠溶液的上方,并向陶瓷膜中倾倒氢氧化钙溶液,观察并计算碳酸钠溶液中的固体沉淀含量,测试结果如下表1所示:

[0153] 碳酸钙转化率/%钙离子添加含量/%实施例11.9%25%实施例21.3%25%实施例30.8%25%

实施例41.6%25%实施例51.8%25%实施例61.7%25%对比例11.2%45%对比例21.8%45%

[0154]

由上述测试数据可知,本发明中提高陶瓷膜对酸、碱、盐及有机溶剂的过滤效果的材料为该陶瓷膜中所含的负离子材料的含量,即该陶瓷膜中的负离子材料的含量越高,其过滤效果越强,同时,增加混合泥料或填料时,由于增大了陶瓷膜中心的厚度,即扩大了阳离子穿过陶瓷膜的时间,故也能提高陶瓷膜的过滤效果。

[0155]

综上所述:本负离子材料陶瓷膜,调整了陶瓷膜制备过程中的工艺,首先使用混合泥料与填料加入模具中成型,再将陶瓷共混料涂刷于成型后的型胚外表面,将型胚进行烧结形成预制体,最后将负离子材料涂刷于预制体外表面后,进行分梯度加温烧结成型,最终经过冷却后得到负离子陶瓷膜,由于该陶瓷膜中含有负离子成分,在进行酸、碱、盐或有机溶剂的分离时,可由负离子吸收分离物质中的阳离子成分,提高陶瓷膜的分离效果,且负离子成分越高过滤效果越强,陶瓷膜的厚度越高,过滤效果越强。

[0156]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。