1.本发明涉及铁心的制造方法、铁心以及定子。

背景技术:

2.以往,用于马达等的定子的铁心(也称为定子铁心)首先使用冲压模具装置对金属板进行冲裁,由此形成多个铁心片。然后,通过将所形成的这些铁心片层叠并相互铆接结合,从而制造铁心。

3.根据上述铁心的制造方法,能够制造形状精度良好的铁心。另一方面,构成铁心的各个铁心片呈在中央具有用于收容转子的开口部的环状。因此,在利用冲裁来形成铁心片时,产生很多成为废料的部分,材料成品率降低。

4.作为消除上述材料成品率的降低的方法,例如有日本特开平1

‑

264548号公报(以下,记为“专利文献1”)所公开的方法。专利文献1公开了如下方法:利用冲裁来形成带状的铁心片,将该铁心片卷绕成螺旋状并进行层叠,从而制造铁心。

5.具体而言,首先对长条铁板进行连续的冲裁加工。由此,形成经由连结部将扇形形状的铁心片相互连结而成的铁心片连结体。接着,使用层叠用夹具,一边使各个连结部产生弯曲变形,一边将铁心片连结体卷绕成螺旋状并且层叠成圆环状。然后,将层叠后的铁心片连结体铆接结合。

6.另外,作为用于消除材料成品率的降低的其他的铁心的制造方法,例如存在日本特开2008

‑

263699号公报(以下,记为“专利文献2”)所公开的方法。专利文献2公开了对将连续的铁心片多重折弯而形成的层叠体的折弯部分进行压扁,从而使层叠方向的两端部大致平行的方法。

7.然而,在专利文献1的方法中,在对连结部实施弯曲加工而使其产生了塑性变形时,在铁心片连结体产生板厚的变化(例如膨胀等)。

8.通常,作为铁心片的材料,例如使用为了提高铁心的磁特性而薄型化的电磁钢板、或者软磁特性优异且比电磁钢板薄的非晶薄带。

9.然而,若铁心片的板厚变薄,则上述材料的刚性变小,因此利用板厚的变化而实现的塑性变形变得困难。也就是,在专利文献1的方法中,不能精度良好地实施连结部的弯曲加工以及铁心片连结体的层叠。

10.另一方面,在专利文献2的方法中,对齿部实施弯曲加工。因此,不能在齿部形成为了提高磁特性而需要的复杂形状(例如曲线等形状)。

11.另外,通常,为了提高非晶薄带的软磁特性而实施热处理是有效的,但非晶薄带由于热处理会脆化。因此,在利用弯曲加工的专利文献1及专利文献2的方法中,在使用非晶薄带的情况下,难以制造磁特性优异的铁心。

技术实现要素:

12.发明要解决的课题

13.本发明使用板厚薄的铁心片来提供材料成品率及生产率高且磁特性优异的铁心的制造方法、铁心以及定子。

14.用于解决课题的方案

15.本发明的一方案的铁心的制造方法形成连续铁心片,在连续铁心片中,具备齿部及轭部的多个铁心片呈带状相连,相邻的铁心片彼此通过连结部而连结并且设置成以连结部为基准而线对称。并且,通过以连结部为对称轴将相邻的铁心片彼此折弯并重合,而形成层叠体。并且,在层叠体的层叠方向上施加压力而进行固定,并在齿部设置绕组来制造铁心。

16.另外,本发明的一方案的铁心包括:层叠体,其具备齿部及轭部;以及绕组,其设置于齿部。层叠体由连续铁心片形成,在该连续铁心片中,具备齿部及轭部的多个铁心片呈带状相连,相邻的铁心片彼此通过连结部而连结并且设置成以连结部为基准而线对称。并且,铁心通过以连结部为对称轴将相邻的铁心片彼此折弯并重合而形成。

17.另外,本发明的铁心的定子具有上述本发明的一方案的铁心。

18.发明效果

19.根据本发明,能够使用板厚薄的铁心片来提供材料成品率及生产率高且磁特性优异的铁心的制造方法、铁心以及定子。

附图说明

20.图1是本发明的实施方式1的连续铁心片的俯视图。

21.图2是将实施方式1的连续铁心片折弯的步骤的示意图。

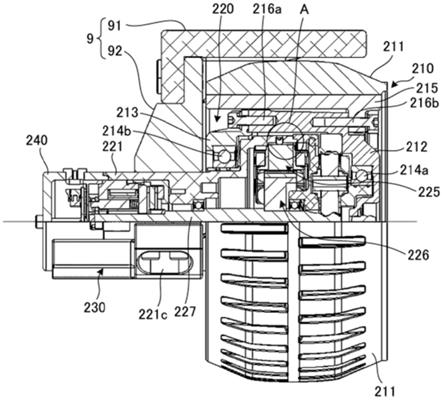

22.图3a是实施方式1的层叠体的俯视图。

23.图3b是实施方式1的层叠体的侧视图。

24.图4a是实施方式1的分割铁心(切除折弯部之前)的俯视图。

25.图4b是实施方式1的分割铁心(切除折弯部之前)的侧视图。

26.图5a是实施方式1的分割铁心(切除折弯部之后)的俯视图。

27.图5b是实施方式1的分割铁心(切除折弯部之后)的侧视图。

28.图6a是实施方式1的定子的俯视图。

29.图6b是实施方式1的定子的侧视图。

30.图7是本发明的实施方式2的连续铁心片的俯视图。

31.图8a是实施方式2的层叠体的俯视图。

32.图8b是实施方式2的层叠体的侧视图。

33.图9a是实施方式2的定子的俯视图。

34.图9b是实施方式2的定子的侧视图。

35.图10a是本发明的实施方式3的分割铁心(热处理前)的俯视图。

36.图10b是实施方式3的分割铁心(热处理前)的侧视图。

37.图11a是实施方式3的分割铁心(热处理后)的俯视图。

38.图11b是实施方式3的分割铁心(热处理后)的侧视图。

39.图12a是实施方式3的分割铁心(切除残留部之后)的俯视图。

40.图12b是实施方式3的分割铁心(切除残留部之后)的侧视图。

41.图13a是本发明的实施方式4的分割铁心(热处理前)的俯视图。

42.图13b是实施方式4的分割铁心(热处理前)的侧视图。

43.图14a是实施方式4的分割铁心(热处理后)的俯视图。

44.图14b是实施方式4的分割铁心(热处理后)的侧视图。

具体实施方式

45.以下,参照附图对本发明的实施方式进行说明。需要说明的是,对各图中共通的构成要素标注相同的附图标记,并适当省略它们的说明。

46.(实施方式1)

47.以下,使用图1对实施方式1的连续铁心片1进行说明。图1是连续铁心片1的俯视图。

48.如图1所示,实施方式1的连续铁心片1是多个铁心片2呈带状相连而成的构件。连续铁心片1通过对带状的软磁性钢板进行冲裁等加工而形成。各个铁心片2在俯视下呈大致扇形形状(包含扇形形状)。需要说明的是,图1的箭头a表示冲裁的行进方向(换言之为连续铁心片1的长度方向)。

49.多个铁心片2为相同尺寸及相同形状。铁心片2具有齿部12及轭部20。在轭部20形成有一个贯通孔5。需要说明的是,在图1中,作为一例,图示了贯通孔5的数量为一个的情况,但不限定于此。另外,在图1中,作为一例,图示了齿部12的数量为三个的情况,但不限定于此。

50.相邻的铁心片2彼此经由连结部3而连接。连结部3在形成后述的层叠体4(参照图3a、图3b)时被折弯而作为折痕发挥功能。折痕例如相当于与图1的箭头a的方向正交的垂线。相邻的铁心片2设置成以连结部3的折痕为基准而线对称。即,连结部3也可以说是对称轴。

51.如以上那样,构成实施方式1的连续铁心片1。

52.以下,使用图2至图3b对实施方式1的连续铁心片1的折弯的步骤进行说明。

53.图2是将连续铁心片1折弯的步骤的示意图。图3a是层叠体4的俯视图。图3b是层叠体4的侧视图。

54.首先,如图2所示,将连续铁心片1的各个连结部3折弯。

55.通过各个连结部3的折弯,而形成图3a、图3b所示的层叠体4。

56.以下,对层叠体4进行说明。

57.如图3a所示,层叠体4具有设置成相互平行的、折弯部11的边a

‑

a’(第一平行部的一例)及边b

‑

b’(第二平行部的一例)。边a

‑

a’与边b

‑

b’在轭部20相互对置地配置。并且,折弯部11如后述那样沿着边a

‑

a’及边b

‑

b’被切除。

58.另外,穿过边a

‑

a’的中央且与边a

‑

a’正交的直线(以下称为第一假想直线)和穿过边b

‑

b’的中央且与边b

‑

b’正交的直线(以下称为第二假想直线)一致,且形成假想直线c

‑

c’。也就是,假想直线c

‑

c’是与第一假想直线和第二假想直线一致的直线。

59.具体而言,首先以图1所示的各个连结部3为对称轴进行折弯。然后,通过以使各个铁心片2的外缘部分一致的方式使各个铁心片2重合,从而实现上述的边a

‑

a’与边b

‑

b’的关系。由此,如图3a所示,在俯视层叠体4时,各个铁心片2以大致扇形形状(包含扇形形状)且

在相互没有偏移的状态下层叠。

60.需要说明的是,作为形成连续铁心片1的软磁性钢板,例如可以使用未实施热处理的非晶合金薄带。非晶合金薄带的板厚例如为0.01mm至0.1mm。另外,非晶合金薄带是包含硼和硅中的至少一种的铁系合金。并且,非晶合金薄带通过将熔融的上述铁系合金浇注到旋转的冷却鼓的表面并拉伸成带状,从而进行快速冷却来制作。

61.此时,钢板的板厚较薄时在连结部3折弯时产生的应变量变小。然而,相比晶体结构,非品合金薄带的滑动体系较多。因此,非晶合金薄带容易折弯,而能够进行180度的弯曲加工。也就是,通过使用非晶合金薄带来形成连续铁心片1,能够容易地实现图3b所示的基于180度的弯曲加工的层叠状态。

62.如以上那样,通过实施方式1的连续铁心片1的折弯加工而形成层叠体24。

63.以下,使用图4a、图4b、图5a、图5b对以上述层叠体4为基础而形成的分割铁心15的制造方法进行说明。

64.图4a及图5a是分割铁心15的俯视图。图4b及图5b是分割铁心15的侧视图。

65.在分割铁心15的制造方法中,首先,如图4b所示,用两张金属板6夹持层叠体4的上下。金属板6与铁心片2为相同尺寸和相同形状。在此,在图4b中,虽未图示,但金属板6具有齿部12、轭部20以及贯通孔5(参照图3a、图4a)。

66.需要说明的是,金属板6不是必须的构成部件。但是,在铁心片2薄的情况下(例如,在板厚为0.1mm以下的情况下),优选用金属板6夹持层叠体4的上下。利用金属板6的夹持,能够保护层叠体4的表面,并且能够容易将层叠方向的压缩力向层叠体4的面内均等地传递。此时,作为金属板6,为了不使磁特性降低而期望使用软磁性的电磁钢板。

67.接着,如图4a及图4b所示,经由弹簧垫圈8及平垫圈9使螺栓7贯穿上述贯通孔5(参照图3a),并利用螺母10而紧固连结。

68.接着,在齿部12卷绕绕组13。通过绕组13的卷绕和由上述的螺栓7及螺母10实现的紧固连结,从而层叠体4及金属板6受到层叠方向(图4b中的上下方向)的压力并被固定。由此,层叠体4与金属板6相互密接。此时,层叠体4的折弯部11从金属板6的端面侧露出。

69.接着,将从金属板6露出的折弯部11切除。具体而言,沿着图3a所示的边a

‑

a’及边b

‑

b’将折弯部11切除。由此,完成图5a、图5b所示的分割铁心15。需要说明的是,分割铁心15是本发明的铁心的例示。

70.此时,如上所述,在分割铁心15中,层叠体4与金属板6在层叠方向上被施加压力,由此相互密接。因此,在切除时,不会损坏层叠体4的内部等,而能够通过机械加工等容易地仅将折弯部11切断并去除。由此,切除了折弯部11后的层叠体4(参照图5b)的层间绝缘性提高,并且分割铁心15的磁特性提高。另外,分割铁心15的外形尺寸减小所去除的折弯部11的量。并且,能够提高所形成的层叠体4的尺寸精度。

71.需要说明的是,在图5a中,以通过切除折弯部11而形成的、边d

‑

d’与边e

‑

e’平行的结构为例进行了图示,但不限定于此。例如,根据需要,也可以将分割铁心15的边d

‑

d’和边e

‑

e’例如加工成以八字形朝向内侧闭合而成的形状等优选的形状。由此,能够形成通用性高的分割铁心15。

72.另外,在上述中,举出将折弯部11切除的情况为例进行了说明,但不限定于此。例如,也可以构成为用金属板6覆盖折弯部11。在该情况下,成为在层叠体4的层叠端面残存有

折弯部11的状态。由此,能够得到层叠状态稳定且不易引起层间偏移这样的效果。

73.如以上那样,制造实施方式1的分割铁心15。然后,通过组合多个制造出的分割铁心15来制造以下所示的定子19。

74.以下,使用图6a、图6b对组合多个分割铁心15而制造的定子19进行说明。

75.图6a是定子19的俯视图。图6b是定子19的侧视图。

76.如图6a所示,定子19通过将三个分割铁心15组合成圆环状而形成。由此,如图6a所示,在定子19的中央部形成有中空部18。另外,如图6b所示,通过螺栓7将各个分割铁心15固定于基台17。

77.另外,如图6a所示,在相邻的分割铁心15(也可以称为层叠体4)的边界的外周部分,在边d

‑

d’与边e

‑

e’之间形成有缺口部16。

78.并且,如以上那样构成的定子19能够用于马达。也就是,在定子19的中空部18配置转子(未图示),并经由电气配线等而向转子供给电力。由此,能够使定子19作为马达的构成要素的一部分发挥功能。

79.此时,能够在上述缺口部16例如配置电气配线、马达的外装壳体的肋等。由此,能够实现包含外装在内的马达的小型化。

80.需要说明的是,在上述中,举出通过三个分割铁心15来构成定子19的情况为例进行了说明,但不限定于此。例如,构成定子19的分割铁心15也可以是三个以外的数量。

81.另外,在上述中,举出将定子19用于马达的情况为例进行了说明,但不限定于此。例如,定子19也可以应用于变压器等应用了磁的电子部件的用途。需要说明的是,在以下说明的实施方式2至实施方式4中也同样。

82.(实施方式2)

83.以下,使用图7对实施方式2的连续铁心片21进行说明。图7是连续铁心片21的俯视图。

84.如图7所示,连续铁心片21是由多个铁心片22呈带状地相连而成的构件。连续铁心片21通过对带状的软磁性钢板进行冲裁等加工而形成。各个铁心片22在俯视下呈大致圆形状(包含圆形状)。需要说明的是,图7的箭头a表示冲裁的行进方向(换言之为连续铁心片21的长度方向)。

85.多个铁心片22为相同尺寸及相同形状。铁心片22具有齿部12及轭部20。在轭部20形成有四个贯通孔5。需要说明的是,在图7中,作为一例,图示了贯通孔5的数量为四个的情况,但不限定于此。另外,在图7中,作为一例,图示了齿部12的数量为9个的情况,但不限定于此。

86.相邻的铁心片22彼此经由连结部23而连接。连结部23在形成后述的层叠体24(参照图8a、图8b)时被折弯而作为折痕发挥功能。折痕例如相当于与图7的箭头a的方向正交的垂线。相邻的铁心片22设置成以连结部23的折痕为基准而线对称。即,连结部23也可以说是对称轴。

87.如以上那样,构成实施方式2的连续铁心片21。

88.以下,对通过实施方式2的连续铁心片21的折弯而形成的层叠体24进行说明。

89.首先,以图7所示的连续铁心片21的各个连结部23为对称轴进行折弯。由此,形成图8a、图8b所示的层叠体24。

90.以下,使用图8a及图8b对上述层叠体24具体地进行说明。

91.图8a是层叠体24的俯视图。图8b是层叠体24的侧视图。

92.如图8a所示,层叠体24具有设置成相互平行的、折弯部26的边f

‑

f’(第一平行部的一例)及边g

‑

g’(第二平行部的一例)。边f

‑

f’与边g

‑

g’在轭部20相互对置地配置。并且,折弯部26如后述那样沿着边f

‑

f’及边g

‑

g’而被切除。

93.另外,穿过边f

‑

f’的中央且与边f

‑

f’正交的直线(以下称为第三假想直线)和穿过边g

‑

g’的中央且与边g

‑

g’正交的直线(以下称为第四假想直线)一致,且形成假想直线h

‑

h’。也就是,假想直线h

‑

h’是与第三假想直线和第四假想直线一致的直线。

94.具体而言,首先以图7所示的各个连结部23为对称轴进行折弯。然后,通过以使各个铁心片22的外缘部分一致的方式使各个铁心片22重合,从而实现上述的边f

‑

f’与边g

‑

g’的关系。由此,如图8a所示,在俯视层叠体24时,各个铁心片22以大致圆环状(包含圆环状)且在相互没有偏移的状态下层叠。

95.如以上那样,通过实施方式2的连续铁心片21的折弯加工而形成层叠体24。

96.并且,以上述层叠体24为基础来制造一体化铁心25(参照图9b)。需要说明的是,一体化铁心25的制造方法与实施方式1相同。

97.在一体化铁心25的制造方法中,首先用两张金属板6夹持层叠体24的上下。

98.接着,经由弹簧垫圈8及平垫圈9使螺栓7贯穿贯通孔5(参照图8a),并将螺栓7紧固连结于基台17。

99.接着,在齿部12卷绕绕组13。

100.接着,将从金属板6露出的折弯部26切除。具体而言,沿着图8a所示的边f

‑

f’及边g

‑

g’将折弯部26切除。由此,完成图9b所示的一体化铁心25。需要说明的是,一体化铁心25是本发明的铁心的例示。

101.通过绕组13的卷绕和由螺栓7及螺母10实现的紧固连结,从而层叠体24及金属板6受到层叠方向(图9b中的上下方向)的压力并被固定。由此,层叠体4与金属板6相互密接。因此,在切除时,不会损坏层叠体24的内部等,而能够通过机械加工等容易地仅将折弯部26切断并去除。由此,切除了折弯部26后的层叠体24(参照图9b)的层间绝缘性提高,并且一体化铁心25的磁特性提高。另外,一体化铁心25的外形尺寸减小所去除的折弯部26的量。并且,能够提高所形成的层叠体24的尺寸精度。

102.需要说明的是,在上述中,举出将折弯部26切除的情况为例进行了说明,但不限定于此。例如,也可以构成为用金属板6覆盖折弯部26。在该情况下,成为在层叠体24的层叠端面残存有折弯部26的状态。由此,能够得到层叠状态稳定且不易引起层间偏移这样的效果。

103.如以上那样,制造实施方式2的一体化铁心25。然后,使用制造出的一体化铁心25来制造定子29。

104.以下,使用图9a、图9b对使用一体化铁心25而制造的定子29进行说明。

105.图9a是定子29的俯视图。图9b是定子29的侧视图。

106.如图9a所示,在定子29的中央部形成有中空部18。另外,如图9b所示,通过螺栓7将定子29固定于基台17。

107.需要说明的是,在图9a中,以通过切除折弯部26而形成的、边f

‑

f’与边g

‑

g’平行的结构为例进行了图示,但不限定于此。例如,根据需要,也可以将一体化铁心25的边f

‑

f’和

边g

‑

g’例如加工成像圆状那样的曲面等优选的形状。由此,能够形成通用性高的分割铁心15。

108.并且,如以上那样构成的定子29能够用于马达。也就是,在定子29的中空部18配置转子(未图示),并经由电气配线等而向转子供给电力。由此,能够使定子29作为马达的构成要素的一部分发挥功能。

109.如上所述,在实施方式2中,使用一体化铁心25来构成定子29。因此,由于中空部18的冲裁,而使材料成品率降低。然而,不需要如实施方式1那样组合多个分割铁心15来构成定子29。也就是,在所完成的定子29中没有铁心之间的接缝。因此,在定子29形成连续的磁路。由此,能够提高定子29的磁特性。

110.(实施方式3)

111.以下,使用图10a、图10b、图11a、图11b、图12a、图12b对实施方式3的分割铁心35的制造方法进行说明。

112.图10a、图11a以及图12a是分割铁心35的俯视图。图10b、图11b以及图12b是分割铁心35的侧视图。

113.在此,如图10a、图10b所示,实施方式3的分割铁心35通过使用实施方式1中说明的连续铁心片1(参照图1)以及使用该连续铁心片1制作出的层叠体4(参照图3a、图3b)而制作。但是,如图10a所示,在制作出层叠体4的时间点下的分割铁心35未设置绕组13。

114.需要说明的是,对于制造图10a、图10b所示的状态的分割铁心35的步骤,除了将绕组13卷绕于齿部12的步骤以外与实施方式1相同,因此省略在此的说明。

115.也就是,在实施方式3中,在图10a、图10b所示的状态的分割铁心35中,首先进行层叠体4的热处理。通过热处理,能够提高层叠体4(具体而言是作为连续铁心片1的材料的非晶合金薄带)的软磁特性。之后,在各个齿部12卷绕绕组13。并且,由此,形成作为本发明的铁心的例示的分割铁心35。

116.通常,当在齿部12设置有绕组13的状态下进行了层叠体4的热处理的情况下,以下所示的特性有可能降低。具体而言,首先,由于退火,有时绕组13的张力降低,卷附于齿部12的绕组13松弛。另外,根据层叠体4的热处理的温度,有时绕组13外周的绝缘膜熔化而使绝缘性降低。因此,在进行热处理的情况下,优选如上所述,在层叠体4的热处理后,在齿部12设置绕组13。但是,例如根据像氟系树脂那样耐热温度比热处理温度高的绕组的构成材料,也能够在设置有绕组13的状态下进行热处理。在该情况下,例如更期望在100℃以下进行层叠体4的热处理。

117.然后,进行上述热处理,在齿部12卷绕有绕组13的分割铁心35成为图11a、图11b所示的状态。

118.此时,构成未被金属板6覆盖的折弯部11的非晶薄带由于热处理而脆化。另外,通过绕组13的卷绕,从而在层叠方向(图11b中的上下方向)上作用更强的压缩力。因此,图10a、图10b所示的折弯部11断裂。由此,形成如图11a、图11b所示那样从层叠体4的端面突出的残留部31。

119.并且,残留部31表示脆性断面。另一方面,层叠体4的内部被压缩固定。因此,不会产生层叠体4的损坏、面内方向的位置偏移等。

120.接着,对于图11a、图11b所示的状态的分割铁心35,沿着层叠体4的端面并通过机

械加工等将残留部31切除。由此,分割铁心35成为图12a、图12b所示的状态。

121.并且,图12a、图12b所示的分割铁心35可以用于实施方式1中说明的定子19(参照图6a、图6b)的制造。需要说明的是,定子19的制造方法的说明由于与实施方式1相同,因此省略。

122.(实施方式4)

123.以下,使用图13a、图13b、图14a、图14b对实施方式4的分割铁心45的制造方法进行说明。

124.图13a及图14a是分割铁心45的俯视图。图13b及图14b是分割铁心45的侧视图。

125.在此,如图13a、图13b所示,实施方式4的分割铁心45使用层叠体34而制作,该层叠体34使用实施方式1中说明的连续铁心片1(参照图1)而制作出。

126.如图13b所示,实施方式4的层叠体34具有多个间隙43。即,层叠体34通过以设置各个间隙43的方式将各个连结部3(参照图1)折弯而形成。

127.需要说明的是,如图13a所示,与实施方式3同样地,在制作出层叠体4的时间点下的分割铁心45未设置绕组13。

128.需要说明的是,对于制造图13a、图13b所示的状态的分割铁心35的步骤,除了将绕组13卷绕于齿部12的步骤以外与实施方式1相同,因此省略在此的说明。

129.另外,在图13a、图13b所示的状态的实施方式4的分割铁心45中,若松开层叠方向(图13b中的上下方向)的固定,则在金属板6与层叠体34之间的边界也产生间隙43。

130.也就是,在实施方式4中,与实施方式3同样地,在图13a、图13b所示的状态的分割铁心45中,首先进行层叠体34的热处理。通过热处理,能够提高层叠体34(具体而言是作为连续铁心片1的材料的非晶合金薄带)的软磁特性。

131.并且,通过在层叠体34的层间设置有间隙43的状态下进行热处理,从而非晶合金薄带的表面的氧化膜进一步生长。由此,层叠体34之间的层间绝缘性进一步增加,因此铁心的磁特性进一步提高。此时,虽然也取决于非晶合金薄带的化学组成,但例如若热处理的温度为300℃以下程度,则对于非晶合金薄带而言,非晶合金薄带的整体保持非晶相。另外,例如,在热处理的温度为400℃~500℃的范围内,由非晶相生成纳米晶粒。此时,在由非晶相生成纳米晶粒时引起自发热。并且,若在没有间隙43的状态下进行层叠体34的热处理,则在非晶合金薄带之间蓄积由自发热产生的热量。因此,非晶合金薄带的温度控制变得困难,而引起温度上升的失控。

132.因此,实施方式4的层叠体34在层间设置有间隙43。并且,若在设置有间隙43的状态下进行层叠体34的热处理,则由自发热产生的热量穿过间隙43而向外部逸散。由此,能够防止层叠体34的温度上升的失控。特别是在进行利用热风的热处理的情况下,由于使规定温度的风通过间隙43,因此温度控制变得更容易。因此,优选进行利用热风的热处理。

133.并且,在进行了上述热处理后,进一步紧固螺栓7。由此,层叠体34在层叠方向上被进一步施加压力。其结果是,分割铁心45成为图14a、图14b所示的状态。

134.并且,如图14a、图14b所示,层叠体34的各个层及面内方向的位置偏移被抑制。由此,层叠体34在层叠方向(图14b中的上下方向)上被压缩并固定。此时,图13a、图13b所示的折弯部11断裂。由此,形成如图14a、图14b所示那样从层叠体34的端面突出的残留部31。

135.并且,残留部31表示脆性断面。另一方面,层叠体34的内部被压缩固定。因此,不会

产生层叠体34的损坏、面内方向的位置偏移等。

136.之后,在图14a、图14b所示的状态的分割铁心45中,在齿部12卷绕绕组13,并将残留部31切除。由此,完成与图12a、图12b所示的分割铁心35状态相同的分割铁心45。之后,在各个齿部12卷绕绕组(未图示)。由此,完成分割铁心45。需要说明的是,分割铁心45是本发明的铁心的例示。

137.并且,根据上述而完成的分割铁心45可以用于实施方式1中说明的定子19(参照图6a图6b)的制造。需要说明的是,定子19的制造方法的说明由于与实施方式1相同,因此省略。

138.需要说明的是,实施方式1至实施方式4中说明的分割铁心15、一体化铁心25、分割铁心35以及分割铁心45如上述那样是铁心的例示。

139.如以上所说明的那样,在上述各实施方式的铁心15、25、35、45中,具备齿部12及轭部20的多个铁心片2、22呈带状相连。并且,形成连续铁心片1、21,在该连续铁心片1、21中,相邻的铁心片2、22彼此通过连结部3、23而连结并且设置成以连结部3、23为基准而线对称。并且,通过以连结部3、23为对称轴将相邻的铁心片1、21彼此折弯并重合,而形成层叠体4、24、34。并且,在层叠体4、24、34的层叠方向上施加压力而进行固定,在齿部12设置绕组13。由此,制造铁心15、25、35、45。

140.也就是,根据上述各实施方式,能够使用板厚薄的铁心片来实现材料成品率及生产率高且磁特性优异的铁心的制造方法、铁心以及定子。

141.需要说明的是,本发明不限定于上述各实施方式的说明,而能够在不脱离其主旨的范围内进行各种变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。