1.本发明涉及电线生产领域,特别涉及一种电缆外表皮检测修复装置。

背景技术:

2.射频同轴电缆也是局域网中最常见的传输介质之一,射频同轴电缆又叫同轴电缆、射频电缆,是指有两个同心导体,而导体和屏蔽层为同一轴心的电缆;射频同轴电缆绝缘材料采用物理发泡聚乙烯隔离铜线导体组成,在里层绝缘材料的外部是另一层环形导体即外导体,外导体(组织屏蔽层)采用铜带成型、焊接、扎纹;或是采用铝管结构;或是采用编织结构,然后整个电缆由聚氯乙烯材料的护套包住;电磁场封闭在内外导体之间,故辐射损耗小,受外界干扰影响小;

3.同轴电缆主要的生产工艺流程为:

4.1.制造内导体,单根或多跟(内导体并丝)卷绕而成,卷绕收纳(保护措施,防止氧化);

5.2.挤塑内绝缘体包裹内导体;

6.3.卷绕外导体,或铺设铜线编织网;

7.4.挤塑外保护套;

8.5.对完成电缆进行冷却;

9.6.将完成电缆进行卷绕收纳;

10.但是现有技术生产后的电缆可能存在外表皮的直径大小不均,或者表面破损的状态,在卷绕过程中,会造成滚动、磨损其他电缆,使内部导体损坏,造成整个电缆的损坏,;

11.同时电缆的外表皮直径大小不同,在使用过程及铺设电缆的过程中也会造成很大麻烦;

12.因此现有技术存在缺陷,需要一种电缆的外表皮修复设备。

技术实现要素:

13.因此,本发明正是鉴于以上问题而做出的,本发明的目的在于利用环形检测环对线缆直径进行引导检测来控制切削和修复电缆的方式,解决了目前电缆生产过程中外表皮直径大小不均等问题;本发明是通过以下技术方案实现上述目的:

14.一种电缆外表皮检测修复装置,包括:检测装置、切削装置、修复装置、电缆,电缆依次贯穿在检测装置、切削装置及修复装置的内侧中部,检测装置内部设置有外框、检测环,外框的内部设有活动腔,活动腔的上下两端分别设有切削装置开关及修复装置开关,检测环为四个弧形组成的圆环形状,检测环的上端设有连接杆,连接杆的上端一侧设有控制板,控制板在活动腔内上下运动,连接杆的顶端且位于活动腔的内部设有弹簧,切削装置包括:切削外壳、刀具腔、刀具、传动齿轮、连接轴、刀具腔转动圆盘、电机齿轮一,切削外壳的内部设有刀具腔,刀具腔的内部设有刀具,刀具通过旋转轴安装在刀具腔内,旋转轴的一端且位于设有刀具腔的外侧设有刀具转动齿轮,刀具腔的一侧设有固定杆,固定杆的一端安

装在固定杆槽内,固定杆的另一端与刀具腔转动圆盘连接,传动齿轮包括刀具传动齿轮、刀具腔传动齿轮及被传动齿轮,刀具腔传动齿轮与被传动齿轮之间通过连接轴活动连接,电机齿轮一设在连接轴的下端,电机齿轮一包括刀具轮齿、刀具腔轮齿及电机轴一,电机轴一上设有刀具轮齿及刀具腔轮齿,修复装置包括挤塑装置外壳、储存仓、挤塑装置、转动轴、电机齿轮二、电机轴二、冷却装置外壳、储水仓、冷却装置,挤塑装置外壳的内部设有储存仓,储存仓的内侧设有挤塑装置,冷却装置外壳与挤塑装置外壳之间设有转动轴,转动轴的下端设有电机齿轮二,电机齿轮二通过电机轴二驱动,冷却装置外壳内部设有储水仓及冷却装置

15.优选的,刀具为螺旋状切削刀,设有四个,四个刀具的内接圆直径等于所需电缆的直径大小。

16.优选的,刀具转动齿轮与刀具传动齿轮相啮合,刀具腔传动齿轮与刀具腔轮齿相啮合,被传动齿轮与刀具轮齿相啮合。

17.优选的,传动齿轮由上下两部分闭合形成,下部分的传动齿轮上设置有传动齿轮凸起,上部的传动齿轮设置有可以与之配合的凹槽,刀具腔转动圆盘由上下两部分闭合形成,下部分的刀具腔转动圆盘的上端设有圆盘凸起。

18.优选的,储存仓的内部侧壁上开设有活动滑槽,活动滑槽的内侧设有挡板,挡板与储存仓的内壁之间通过固定柱连接。

19.优选的,挤塑装置包括挤塑口、环形凸起、挤塑装置转动槽,环形凸起在活动滑槽的内部旋转,挤塑口设置在环形凸起内,挡板与挤塑口的位置相对应,挡板的宽度大于挤塑口的直径,挤塑装置的一端设有挤塑装置转动槽,挤塑装置转动槽与转动轴的一端连接。

20.优选的,转动轴由上下两个部分组成一个完整的轴,下部分的转动轴上设置有转动轴凸起,转动轴的外侧设有转动轴齿轮,转动轴齿轮与电机齿轮二相啮合。

21.优选的,储水仓上设有水仓挡板、水仓支撑柱,水仓挡板通过水仓支撑柱固定在储水仓上。

22.优选的,冷却装置包括喷头、排水斜面、冷却装置转动槽、喷头固定环,冷却装置的内部设有多个喷头,喷头位于喷头固定环上,冷却装置的一端设有冷却装置转动槽,冷却装置转动槽与转动轴的另一端连接,冷却装置内部设置有左宽右窄的形状的排水斜面。

23.本发明有益效果:

24.1.本发明的检测环由四个弧形环组成一个完整环形,用于引导电缆穿过的同时根据电缆直径的不同控制其他装置运作;当四个检测环组成一个完整的环形时,其直径小于所需的线缆直径(例所需电缆直径为5mm,那么检测环组成环形的直径为4.5mm),可以精确地检测出电缆的直径大小,同时便于控制其他装置运作;

25.2.本发明的切削装置与修复装置均为上下结构,上下两个装置结合对电缆进行切削修复与挤塑修复;不需要修复工作时,电缆从中部穿过;

26.3.本发明的当通过检测环的电缆大于所需直径时,检测环向外被展开,外框内部的控制板碰触切削装置开关,切削装置工作一段时间后自动关闭,闭合对电缆进行切削,对超出所需直径的外表皮部分进行切削;当通过检测环的电缆小于所需直径时,检测环向内闭合,外框内的控制板碰触修复装置开关,修复装置工作一段时后自动关闭,闭合对电缆进行挤塑修复,对不足所需直径的外表皮进行挤塑修复;具有控制方便,检测灵活,容错率低

等优点;

27.4.本发明的切削装置内部由四把螺旋状的刀具对电缆进行切削,刀具自身旋转的同时绕着轴心进行公转,对超出电缆所需直径的外表皮部分进行切削,具有切削快、精度高等优点;

28.5.切削装置的线缆穿过部分的直径大于线缆所需直径大小,避免线缆直径略大时无法通过切削装置;四把刀具的中心内接圆的直径等于电缆外表皮所需的直径大小,对电缆外表皮过大部分进行切削修复;

29.6.本发明的挤塑装置的挤塑口的里侧(远离电缆一侧)接触在储存仓的挡板上,只有当挤塑装置旋转时,液体塑料才能经过注塑口对电缆进行过注塑修复,避免在挤塑装置不工作时造成液体泄露;

30.7.本发明的冷却装置与挤塑装置工作原理相同,同样设置有水仓挡板,防止待机时液体泄露;同时冷却装置的内部设置为左宽右窄的排水斜面,使水可以沿着排水斜面排出装置,避免造成装置内存水,存在潜在危险;

31.8.本发明的挤塑装置与冷却装置旋转对线缆进行挤塑与冷却,可以使挤塑和冷却效果更好,从而避免造成二次外表皮直径不均。

32.9.本发明可以在电缆的生产过程中对电缆的外表皮直径进行持续检测,不需要停止工作对电缆进行检测,侧面的提高了电缆生产效率;当电缆直径不合格时,直接对电缆进行切削修复与挤塑修复,可以使生产的电缆效率更高,质量更好,损坏率更低。

附图说明

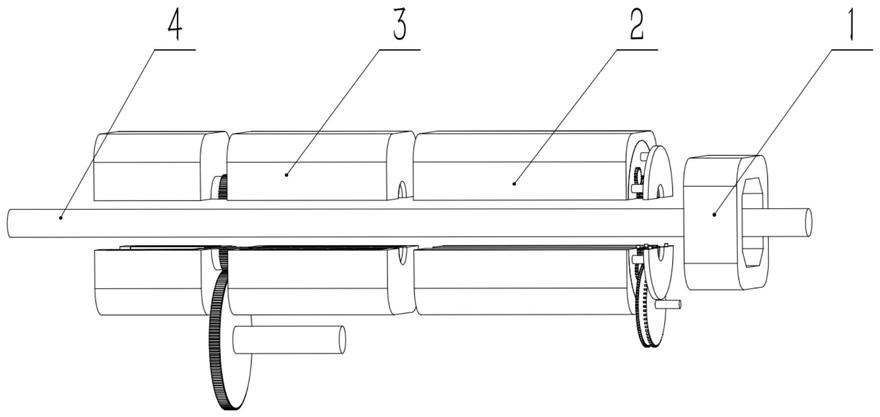

33.图1为本发明的整体示意图。

34.图2为本发明的检测装置示意图。

35.图3为本发明的检测装置的剖面示意图。

36.图4为本发明的检测装置剖面图的局部放大示意图。

37.图5为本发明的切削装置闭合状态示意图。

38.图6为本发明的切削装置展开状态示意图。

39.图7为本发明的切削装置一侧正面示意图。

40.图8为本发明的切削装置的剖面示意图。

41.图9为本发明的切削装置齿轮传动处示意图。

42.图10为本发明的传动齿轮示意图。

43.图11为本发明的切削装置刀具处剖面示意图示意图。

44.图12为本发明的修复装置展开示意图。

45.图13为本发明的修复装置的剖面示意图。

46.图14为本发明的储存仓示意图。

47.图15为本发明的挤塑装置示意图一。

48.图16为本发明的挤塑装置示意图二。

49.图17为本发明的转动轴示意图。

50.图18为本发明的水仓示意图。

51.图19为本发明的冷却装置示意图。

52.图中,1、检测装置;11、外框;111、活动腔;112、切削装置开关;113、修复装置开关;12、检测环;121、连接杆;122、控制板;123、弹簧;2、切削装置;21、切削外壳;22、刀具腔;221、旋转轴;222、刀具转动齿轮;223、固定杆;224、固定杆槽;23、刀具;24、传动齿轮;241、刀具传动齿轮;242、刀具腔传动齿轮;243、被传动齿轮;244、传动齿轮凸起;25、连接轴;26、刀具腔转动圆盘;262、圆盘凸起;27、电机齿轮一;271、刀具轮齿;272、刀具腔轮齿;273、电机轴一;3、修复装置;31、挤塑装置外壳;32、储存仓;321、挡板;322、固定柱;323、活动滑槽;33、挤塑装置;331、挤塑口;332、环形凸起;333、挤塑装置转动槽;34、转动轴;341、转动轴齿轮;342、转动轴凸起;35、电机齿轮二;36、电机轴二;37、冷却装置外壳;38、储水仓;381、水仓挡板;382、水仓支撑柱;39、冷却装置;391、喷头;392、排水斜面;393、冷却装置转动槽;394、喷头固定环。

具体实施方式

53.本发明的优选实施例将通过参考附图进行详细描述,这样对于本发明所属领域的现有技术人员中具有普通技术的人来说容易实现这些实施例;然而本发明也可以各种不同的形式实现,因此本发明不限于下文中描述的实施例;另外,为了更清楚地描述本发明,与本发明没有连接的部件将从附图中省略。

54.如图1所示,一种电缆外表皮检测修复装置,包括:检测装置1、切削装置2、修复装置3、电缆4,电缆4通过检测装置1,从展开状态的切削装置2与修复装置3中部通过;当通过检测装置1的电缆4外表皮直径大小不同时,控制切削装置2与修复装置3闭合,对电缆4进行切削与修复;

55.其中所述检测装置1,对通过的电缆4的直径进行持续监测,并根据电缆4的直径以控制其他装置运作;

56.其中所述切削装置2,对通过的较大直径电缆4进行切削,使其直径达到要求;

57.其中所述修复装置3,对通过的较小直径电缆4进行修复,主要对其进行注塑与冷却,使其直径达到要求;

58.其中所述电缆4,为生产完成的电缆4,穿过上述装置对其检测修复;

59.其中图中下部设置在工作台上或工作台内部,下方的电机轴连接着电机;本图中未画出,该图展示的为本发明中的主要组件,其他组件以忽略;

60.如图2、图3、图4所示,检测装置1内部设置有外框11、检测环12;

61.其中所述外框11,为检测装置1的外壳,其内部开设有可供控制板122上下移动的活动腔111,活动腔111的上端设置有切削装置开关112、下端设置有修复装置开关113;当碰触切削装置开关112,会控制切削装置2闭合工作一段时,后自动关闭重新分离展开,在工作过程中重新碰触切削装置开关112会延长切削装置2的工作时间;其中修复装置开关113与切削装置开关112的形状及工作原理完全相同;

62.其中所述检测环12,为四个弧形组成的圆环形状,电缆4从其中穿过;当四个检测环12完全闭合时的内部直径小于所需的线缆直径(例所需电缆直径为5mm,那么检测环12组成环形的直径为4.5mm),可以精确地检测出电缆的直径大小,同时便于控制其他装置运作;其中末端设置有连接杆121,用于对检测环12的位置进行限位,使其只能向外框11的内部进行收缩伸展运动;其中控制板122设置在连接杆121的末端,在活动腔111内上下运动,根据

检测环12的伸缩展开运动,以对切削装置开关112、修复装置开关113进行控制;其中弹簧123设置在连接杆121的末端与外框11的内部连接固定,用于控制检测环12始终保持展开状态,夹持电缆4,对电缆4的直径进行持续检测;

63.如图5所示,该图为通过检测装置1的电缆4直径大于所需电缆4的直径,控制板122碰触切削装置开关112后,切削装置2工作时的闭合状态示意图;

64.如图6所示,该图为通过检测装置1的电缆4直径正常时的切削装置2待机状态示意图;

65.如图7、图8、图9所示,切削装置2设置有切削外壳21、刀具腔22、刀具23、传动齿轮24、连接轴25、刀具腔转动圆盘26、电机齿轮一27;

66.其中所述切削外壳21,为切削装置2的外壳结构,对内部构建进行保护固定;

67.其中所述刀具腔22,设置于切削外壳21的内部,内部用于收纳限位刀具23,其中设置有旋转轴221,旋转轴221设置于刀具23的内部,一端设置于刀具腔22的一侧,另一端连接刀具转动齿轮222,用于带动刀具23旋转;其中固定杆223设置于固定杆槽224上,另一端连接刀具腔转动圆盘26,用于控制刀具腔22进行旋转;

68.其中所述刀具23,为螺旋状切削刀,对电缆4的外表皮进行切削,由刀具转动齿轮222带动旋转;四把刀具23的内接圆直径等于所需电缆4的直径大小(如图11),便于对大于所需直径的外表皮部分进行切削,使电缆4的直径达到要求;

69.如图10所示,其中所述传动齿轮24,设置有三组齿轮,分别为与刀具转动齿轮222啮合的刀具传动齿轮241,连接在刀具腔转动圆盘26上的刀具腔传动齿轮242、连接于电机齿轮一27的被传动齿轮243;其中三组齿轮的齿数大小均不相同,以使刀具23与刀具腔22的转速不同;其中传动齿轮24由上下两部分闭合形成,位于下部分的传动齿轮24上设置有传动齿轮凸起244,上部的传动齿轮24设置有可以与之配合的凹槽,以形成一个完整的传动齿轮24;

70.如图10所示,其中所述连接轴25,为传动齿轮24的中部连接环,用于连接两侧的轮齿,以达到两侧的轮齿可以各自转动,达到不同转速的目的;

71.其中所述刀具腔转动圆盘26,设置在切削装置2的一端,通过固定杆223连接在刀具腔22上,用于带动刀具腔22旋转,其中圆盘凸起262为与传动齿轮凸起244相同结构,用于刀具腔转动圆盘26结合时的定位,工作时的防止偏移功效(如图6);

72.其中所述电机齿轮一27,设置在连接轴25的下端,由电机(图中电机及工作台均已省略)带动电机轴一273旋转以带动电机齿轮一27旋转,其上设置有两组齿轮,分别为与被传动齿轮243啮合的刀具轮齿271,用于带动刀具23旋转;和与刀具腔传动齿轮242啮合的刀具腔轮齿272,用于带动刀具腔22旋转;

73.如图11所示,该图展示的是切削装置2的中心直径与四把刀具23组成的可通过直径的位置展示,其中心直径大于所需电缆4的直径,避免电缆4直径较大时无法成功通过切削装置2,;四把刀具23组成的可通过直径等于所需电缆直径,为闭合时对电缆4进行切削所剩余的直径大小,使电缆4切削后的直径可以满足要求;

74.如图12所示,该图为修复装置3待机时展开状态示意图;闭合时状态示意图省略,与上述切削装置2闭合时状态示意图相同;

75.如图13所示,修复装置3设置有挤塑装置外壳31、储存仓32、挤塑装置33、转动轴

34、电机齿轮二35、电机轴二36、冷却装置外壳37、储水仓38、冷却装置39;

76.其中所述挤塑装置外壳31,为修复装置3的挤塑装置33的外壳形状,对内部组件进行保护和定位的作用;

77.如图14所示,其中所述储存仓32,设置于挤塑装置外壳31的内部,用于储存待挤塑的液态塑料,其上设置有活动滑槽323,可用于挤塑装置33的旋转和液态塑料的流通;其中固定柱322用于连接挡板321与储存仓32的内壁,用于支撑整个储存仓32,防止储存仓32变形;其中挡板321与挤塑装置33的挤塑口331的位置相对应,覆盖范围大于挤塑口331的直径,限制液态塑料进入挤塑口331,还有当挤塑装置33进行旋转时,液态塑料才可进入挤塑口331,对电缆4进行修复;同时防止待机状态下的挤塑装置33内的液体外漏;

78.如图15、图16所示,其中所述挤塑装置33,设置于储存仓32的内部,其中环形凸起332在储存仓32的活动滑槽323内部可以进行旋转;其中挤塑口331用于对电缆4的外表皮进行挤塑,挤塑口331通过环形凸起332与挡板321相接触(待机状态时),只有当挤塑装置33旋转时,才可对电缆4进行挤塑,防止待机状态下的挤塑装置33内的液体外漏;其中挤塑装置转动槽333连接着转动轴34,用于带动挤塑装置33旋转;

79.如图17所示,其中所述转动轴34设置于挤塑装置33与冷却装置39之间,带动其旋转;其中转动轴34由两个组成一个完整的轴,设置于下端的转动轴34上设置有转动轴凸起342,上端的转动轴34设置有可以与其配合的凹槽,从而形成一个完整转动轴34;其中转动轴齿轮341与电机齿轮二35相啮合,通过电机齿轮二35带动转动轴34旋转;

80.其中所述电机齿轮二35,设置在挤塑装置33与冷却装置39之间,通过电机轴二36,带动旋转,从而带动挤塑装置33与冷却装置39旋转;

81.其中所述电机轴二36,一端连接电机(图中电机及工作台均已省略),另一端连接电机齿轮二35,带动其旋转;

82.其中所述冷却装置外壳37,为冷却装置39的外壳结构,用于保护内部组件和定位内部组件的作用;

83.如图18所示,其中储水仓38,设置于冷却装置外壳37的内部,用于储存冷却用水,且内部设置有水仓挡板381、水仓支撑柱382,其工作原理与储存仓32内部的挡板321、固定柱322完全相同;

84.如图19所示,其中冷却装置39,设置于储水仓38的内部,对通过其中挤塑完成的电缆4进行冷却;其中设置有喷头391,后方连接储水仓38运输冷却水对电缆4进行冷却;其中冷却装置39内部设置有左宽右窄(如图方向)的形状的排水斜面392,用于将冷却后的水排出装置,避免在内部聚集;其中冷却装置转动槽393用于连接转动轴34,以带动冷却装置39旋转,对电缆4进行圆周旋转冷却,冷却效果更好;其中喷头固定环394,用于固定喷头391的位置,便于对电缆4进行喷射冷却水。

85.本发明的基本原理:

86.正常工作时,检测装置1引导电缆4穿过,并时刻对电缆4的直径进行监测;电缆4从展开状态下的切削装置2与修复装置3中部穿过;

87.当通过检测装置1的电缆4直径过大时,电缆4推动检测环12向外扩张,内部控制板122碰触切削装置开关112,切削装置开关112将控制切削装置2工作一段时间,切削装置2闭合,对电缆4的外表皮进行切削处理,使电缆4的外表皮直径达到要求;如果在切削过程中控

制板122再次碰触到切削装置开关112,将延长切削装置2的工作时间,对新一段直径过大的电缆4进行切削;

88.切削完成后,切削装置2分离展开,远离电缆4,变为待机状态;

89.当通过检测装置1的电缆4直径小于所需电缆4的直径时,电缆4无法推动检测环12运动,检测环12在弹簧123的作用下向内闭合,控制板122碰触到修复装置开关113,修复装置开关113将控制修复装置3工作一段时间,修复装置3闭合,对电缆4的外表皮进行挤塑修复,使电缆4的外表皮直径达到所需要求;如果在修复过程中控制板122再次碰触到修复装置开关113,将延长修复装置3的工作时间,对新一段直径过小的电缆4进行挤塑修复;

90.修复完成后,修复装置3分离展开,远离电缆4,变为待机状态;

91.当通过检测装置1的电缆4直径上下不均时(大的直径超过所需直径,小的直径不足所需直径),电缆4将推动不同的检测环12进行不同的运动,大的直径处控制检测环12收缩,碰触切削装置开关112,切削装置2闭合对电缆4进行切削处理;小的直径处控制检测环12伸出,碰触修复装置开关113,修复装置3闭合对电缆4进行挤塑修复处理;该段电缆4先通过切削装置2对电缆4的外表皮进行切削处理,再通过挤塑装置33对电缆4进行挤塑修复处理;

92.工作完成后,切削装置2和修复装置3分别分离展开,变为待机状态;

93.继续对电缆4的直径进行持续监测;

94.本发明主要旨在可以在电缆的生产过程中对电缆的外表皮直径进行持续检测,不需要停止工作对电缆进行检测,侧面的提高了电缆生产效率;当电缆直径不合格时,直接对电缆进行切削修复与挤塑修复,可以使生产的电缆效率更高,质量更好,损坏率更低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。