1.本发明属于先进纳米材料技术领域,具体涉及一种具有软性外壳的磁性介孔高分子复合囊泡及制备方法。

背景技术:

2.有序介孔材料是一类孔径在2~30nm之间孔径分布窄且有规则孔道结构的无机多孔材料,广泛应用分子筛、大分子吸附、催化反应、药物存储、运输等领域。磁性颗粒表面通过包覆功能涂层轻松实现多功能化,有助于介孔壳层的可控沉积,从而产生具有核

‑

壳或蛋黄

‑

蛋壳结构的磁性介孔材料。其中蛋黄

‑

蛋壳磁性介孔材料是一种在壳核间具有中空的内部空腔的独特的核

‑

壳结构。

3.现有技术中,蛋黄

‑

蛋壳磁性介孔材料通常采用模板法或“瓶内装运”法制备。模板法包括硬模板法和软模板法。其中,基于牺牲模板的硬模板法受到一些固有的限制,包括繁琐的过程、不可避免的模板消耗和较低的产率;软模板法虽然相对容易,但是由于仅依赖于胶束、囊泡或微乳液在磁核周围形成的空间,必需的某些表面活性剂成本高昂而导致高成本,同时空腔的大小很难控制。另外,“瓶内装运”法的后浸渍过程不可避免地堵塞了介孔通道,使得裸露的磁核会轻易被氧化和腐蚀而丧失一定的功能。

技术实现要素:

4.鉴于存在的上述问题,本发明的目的在于提供一种产率高、成本低、工艺简单的具有软性外壳的磁性介孔高分子复合囊泡及制备方法。

5.本发明通过自下而上的软模板法制备具有超大空腔和超薄软性外壳的蛋黄

‑

蛋壳型磁性介孔高分子复合囊泡,获得具有软性外壳的壳核结构,且所述壳核结构具有高比表面积和孔容、大介孔以及高磁化饱和率,可应用于客体分子吸附与富集、细胞内吞等领域。

6.本发明提供的具有软性外壳的磁性介孔高分子复合囊泡,其内核是包覆有二氧化硅保护层的磁性纳米颗粒,所述磁性纳米颗粒的粒径为60nm~800nm;内核外是由有序介孔高分子复合材料组成的软性外壳,所述软性外壳的外径为300nm~5μm,厚度为100nm~1μm,介孔孔径尺寸为7nm~35nm。

7.本发明所述复合囊泡的比表面积为50m2/g~600m2/g,孔容为0.1cm3/g~0.9cm3/g,磁性为5~70emu/g。

8.所述磁性纳米颗粒为fe3o4、cufe2o4、nife2o4、γ

‑

fe2o3、镍、钴、铁等磁性物质中的一种或几种;所述致密型二氧化硅层厚度为5nm~600nm。

9.所述有序介孔高分子复合材料,通过原位双模板诱导法获得,采用大分子量的非离子表面活性剂和小分子量的阳离子表面活性剂作为双模板剂,在致密型二氧化硅层表面直接进行沉积,去除模板后获得。

10.所述非离子表面活性剂是大分子量嵌段共聚物eonpomeon,其中n的范围为20~132,m的范围为47~70,包括mw为10000~40000的peo

‑

b

‑

ps,mw为10000~40000的ps

‑

b

‑

p4vb、mw为10000~40000的ps

‑

b

‑

p2vb、mw为10000~40000的peo

‑

b

‑

pmma中的一种或几种;使用的阳离子型表面活性剂是烷基季铵盐类表面活性剂crtab、crtac中的一种或几种,其中r=12~18。

11.所述有序介孔,包括球形孔道、蠕虫状孔道、垂直发散的管状孔道。所述孔道的结构空间群包括p6mm,p63/mmc,中的一种或者几种的混合。

12.本发明还提供具有软性外壳的磁性介孔高分子复合囊泡的制备方法,具体步骤为:

13.步骤a,以磁性纳米颗粒为种子,通过溶胶

‑

凝胶法在磁性纳米颗粒表面包覆一层致密二氧化硅保护层;

14.步骤b,采用双模板诱导界面共组装法,使用有机碳前驱液作为碳源,大分子量的非离子表面活性剂和小分子量的阳离子表面活性剂作为双模板剂,有机溶胀剂作为扩孔剂,在致密二氧化硅表面沉积并界面组装一层具有有序介观结构的双模板剂/高分子层复合材料;其中,所述非离子表面活性剂为嵌段共聚物;

15.步骤c,通过溶剂萃取法回流脱除双模板剂,获得具有软性外壳的磁性介孔高分子复合囊泡。

16.本发明步骤a中,所述磁性纳米颗粒,由水热法制得,粒度均匀,粒径为60nm~800nm,在极性溶剂中高度分散,具有强顺磁性。磁性纳米颗粒选自fe3o4、cufe2o4、nife2o4、γ

‑

fe2o3、镍、钴、铁等磁性物质中的一种或几种。

17.所述通过溶胶

‑

凝胶法在磁性纳米颗粒表面包覆一层致密二氧化硅保护层,进一步包括:

18.将预定量的烷基醇、水混合得到第一混合溶剂,并在第一混合溶剂中加入第一催化剂;再将粒径为60nm~800nm的磁性纳米颗粒均匀分散在所述含有催化剂的第一混合溶剂中,并加入预定量的硅源前驱体得到第一混合溶液,室温下磁力搅拌预定时长,得到表面沉积了一层二氧化硅的磁性复合微球;分离出所述磁性复合微球并用乙醇和水的混合溶液洗涤、室温下干燥,得到包覆有致密二氧化硅的磁核。

19.在上述制备过程中,步骤a中所述预定量为:在所述第一混合溶液中,磁性纳米颗粒质量百分比为0.10wt%~1wt%,硅源质量百分比为0.05wt%~0.50wt%,催化剂质量百分比为0.5wt%~5wt%,其他为醇/水混合溶剂。

20.进一步地,所述烷基醇选自甲醇、乙醇或异丙醇的一种或几种;烷基醇和水的质量比为10:1~1:10;所述硅源前驱体包括硅酸钠、正硅酸乙脂(teos)、正硅酸甲酯(tmos)中的一种或几种;所述第一催化剂为酸性或碱性催化剂;其中,碱性催化剂选自浓氨水、氢氧化钠、氢氧化钾中的一种或几种;酸性催化剂选自稀硝酸、稀盐酸、醋酸中的一种或几种。

21.本发明步骤b中,所述双模板诱导界面共组装法,进一步包括:

22.将预定量的烷基醇、水和四氢呋喃混合得到第二混合溶剂;在第二混合溶剂中加入预定量的非离子表面活性剂和阳离子表面活性剂后,再加入所述磁核,并进行超声分散,得到中间混合溶液;再在所述混合溶液中依次加入预定量的碳源、扩孔剂、第二催化剂得到第二混合溶液,搅拌后得到磁核/双模板剂的高分子骨架复合囊泡。

23.在上述双模板共组装完成后,再通过磁铁等采用磁选的方式将所获得的磁核/双

模板剂的高分子骨架复合囊泡分离出来,并用乙醇和水的混合溶液洗涤。

24.步骤b中的所述预定量为:在所述第二混合溶液中,碳源质量百分比为0.02wt%~0.2wt%,扩孔剂质量百分比为0.2wt%~0.2wt%,大分子量的非离子表面活性剂两亲性嵌段共聚物质量百分比为0.1wt%~0.8wt%,小分子阳离子型表面活性剂质量百分比为0.1wt%~0.8wt%,催化剂质量百分比为0.2wt%~2wt%,其他为醇和水,或醇、水和四氢呋喃混合溶剂,或醇、水和n,n

‑

二甲基甲酰胺dmf混合溶剂。

25.进一步地,所述第二混合溶剂中,烷基醇选自甲醇、乙醇或异丙醇的一种或几种。烷基醇和水的质量比为10:1~1:10,醇水总质量和四氢呋喃/dmf的体积比为10:1~1:10。

26.所述有机碳前驱液选自盐酸多巴胺、单宁酸、苯酚或间苯二酚与甲醛的预聚物及其衍生物中的一种或几种;所述非离子表面活性剂是大分子量嵌段共聚物eonpomeon,其中n的范围为20~132,m的范围为47~70,包括mw为10000~40000的peo

‑

b

‑

ps,mw为10000~40000的ps

‑

b

‑

p4vb、mw为10000~40000的ps

‑

b

‑

p2vb、mw为10000~40000的peo

‑

b

‑

pmma中的一种或几种;使用的阳离子型表面活性剂是烷基季铵盐类表面活性剂crtab、crtac中的一种或几种,其中r=12~18。

27.所述第二催化剂是酸性或碱性催化剂。其中碱性催化剂选自浓氨水、氢氧化钠、氢氧化钾中的一种或几种;酸性催化剂选自稀硝酸、稀盐酸、醋酸中的一种或几种。

28.所述扩孔剂选自1,3,5

‑

三甲苯、正己烷、正葵烷中的一种或几种。

29.本发明步骤c中,所述溶剂萃取法,进一步包括:

30.将所述磁核/双模板剂的高分子骨架复合囊泡在预定量的丙酮中80℃萃取24h共六次以除双模板剂,去离子水洗涤干燥,得到具有软性外壳的磁性介孔高分子复合囊泡。所述磁性介孔高分子复合囊泡磁饱和强度5~70emu/g。

31.复合囊泡粒径为300nm~5μm,空腔尺寸为200nm~4μm;通过调节两种模板剂质量比、两亲性表面活性剂亲水链段长度、阳离子型表面活性剂碳链长度来调控复合囊泡的有序介孔孔道形状;通过调节扩孔剂浓度、醇水比来调控复合囊泡的介孔孔径、比表面积和孔容。通过调节磁核尺寸和种类,来调控磁性大小。复合囊泡的介孔孔径尺寸为7nm~35nm,比表面积为50m2/g~600m2/g,孔容为0.1cm3/g~0.9cm3/g。磁性纳米颗粒的粒径为60nm~800nm,致密型二氧化硅层厚度为5nm~600nm,介孔高分子层复合材料的厚度为2nm~50nm。

32.本发明具有如下有益效果:

33.本发明提供的具有软性外壳的磁性介孔高分子复合囊泡及制备方法,首先以磁性纳米颗粒为种子,通过溶胶

‑

凝胶法在磁性纳米颗粒表面包覆致密二氧化硅保护层;采用双模板诱导的界面共组装策略,使用大分子量的非离子表面活性剂两亲性嵌段共聚物和阳离子表面活性剂作为双模板剂,在带负电的二氧化硅表面沉积有序介观结构的双模板剂/高分子层复合材料;最后,通过溶剂萃取法回流脱除双模板剂,获得具有超大空腔和超薄软性外壳的蛋黄

‑

蛋壳型磁性介孔高分子复合囊泡。所述复合囊泡与现有技术中的磁性粒子/介孔高分子复合颗粒不同,在磁性粒子和软性外壳间具有数倍于磁性粒子粒度的空腔,同时软性外壳是超薄软性高分子层,从而使得复合囊泡具有高比表面积和孔容、大介孔以及高磁化饱和率,更利于磁分离和物质传输扩散,有效提高了核壳结构的应用价值;可应用于客体分子吸附与富集、细胞内吞等领域。

34.本发明制备过程简单、合成原料易得、合成过程简洁迅速且可控、合成材料纯度

高,适合于大规模生产。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

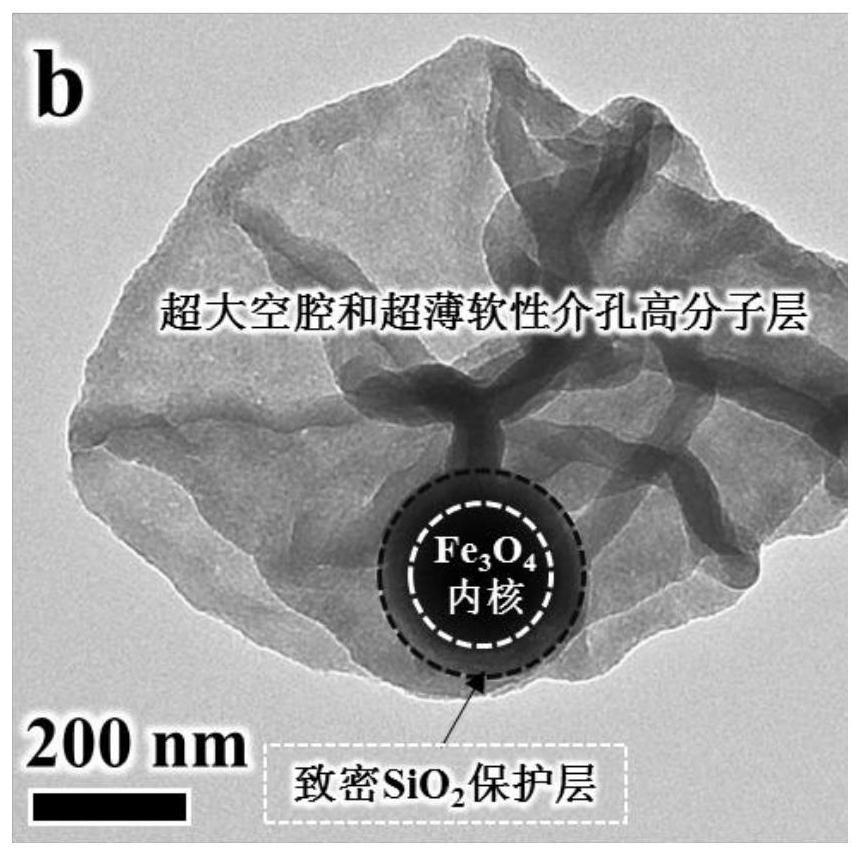

36.图1是本发明实施例1中磁核浓度为0.04mg/ml时所制备的磁性介孔高分子复合囊泡tem形貌图;

37.图2是图1中磁性介孔高分子复合囊泡放大图;

38.图3是本发明实施例2中磁核浓度为0.08mg/ml时所制备的磁性介孔高分子复合囊泡tem形貌图;

39.图4是图3中磁性介孔高分子复合囊泡放大图;

40.图5是本发明实施例3中磁核浓度为0.12mg/ml时所制备的磁性介孔高分子复合囊泡tem形貌图;

41.图6是图5中磁性介孔高分子复合囊泡放大图。

具体实施方式

42.下面通过参考示范性实施例,对本发明技术问题、技术方案和优点进行详细阐明。以下所述示范性实施例仅用于解释本发明,而不能解释为对本发明的限制。

43.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非在这里进行定义,否则不会用理想化或过于正式的含义来解释。

44.实施例1

45.本实施例提供了一种具有软性外壳的磁性介孔高分子复合囊泡及制备方法。

46.所述制备方法包括如下步骤:

47.(1)将粒径约60nm的75mg磁性四氧化三铁颗粒均匀分散在210ml乙醇,70ml去离子水以及1.5ml浓氨水(28wt%)中,加入0.3g正硅酸四乙酯teos,室温下磁力搅拌8h,得到表面沉积了一层二氧化硅的磁性复合微球,将产物用磁铁分离并用乙醇和水的混合溶液洗涤,洗涤后产物室温干燥后待用。

48.(2)将表面沉积一层致密型二氧化硅后的磁性四氧化三铁复合微球超声分散于含有50ml乙醇、50ml去离子水、100mg f127、60mg十六烷基三甲基溴化铵ctab的混合溶剂中,然后将1.2ml 1,3,5

‑

三甲苯(tmb)超声分散到上述溶液中,再将60mg盐酸多巴胺加入其中,迅速搅拌30min使溶液均匀后,缓慢滴加0.75ml浓氨水,滴加完全后继续快速搅拌3h,得到磁性四氧化三铁/含双模板剂的高分子骨架复合囊泡,磁铁收集产物,并用乙醇和水的混合溶液洗涤。

49.(3)将上述得到的复合囊泡在80ml丙酮中80℃萃取24h六次以除双模板剂,去离子水洗涤干燥,获得具有软性外壳的磁性介孔高分子复合囊泡。

50.如图1及图2所示,通过上述步骤所制备的具有软性外壳的磁性介孔高分子复合囊泡,磁饱和强度为31.0emu/g,粒径为1100nm,空腔大小为900nm,介孔孔径为21nm。

51.实施例2:

52.本实施例提供了一种具有软性外壳的磁性介孔高分子复合囊泡及制备方法。

53.所述制备方法包括如下步骤:

54.(1)将粒径约230nm的150mg磁性γ

‑

三氧化二铁颗粒均匀分散在140ml乙醇,140ml去离子水以及1.5ml浓氨水(28wt%)中,加入0.4g teos,室温下磁力搅拌8h,得到表面沉积了一层二氧化硅的磁性复合微球,将产物用磁铁分离并用乙醇和水的混合溶液洗涤,洗涤后产物室温干燥后待用。

55.(2)将表面沉积一层致密型二氧化硅后的磁性四氧化三铁复合微球超声分散于含有35ml乙醇、70ml去离子水、35ml四氢呋喃、80mg peo

‑

b

‑

pmma(mn=23642g

·

mol

‑1)、80mg ctab的混合溶剂中,然后将1.8ml tmb超声分散到上述溶液中,再将30mg盐酸多巴胺加入其中,搅拌30min使溶液均匀后,逐滴加入0.75ml浓氨水,滴加完全后继续快速搅拌3h,得到磁性四氧化三铁/含双模板剂的高分子骨架复合微球,磁铁收集产物,并用乙醇和水的混合溶液洗涤。

56.(3)将上述得到的复合微球在80ml丙酮中80℃萃取24h六次以除去双模板剂,去离子水洗涤干燥,获得具有软性外壳的磁性介孔高分子复合囊泡。

57.如图3及图4所示,通过上述步骤所制备的具有软性外壳的磁性介孔高分子复合囊泡,磁饱和强度为42.8emu/g,粒径为1800nm,空腔大小为1500nm,介孔孔径为28nm。

58.实施例3:

59.本实施例提供了一种具有软性外壳的磁性介孔高分子复合囊泡及制备方法。

60.所述制备方法包括如下步骤:

61.(1)将粒径约400nm的300mg磁性nife2o4颗粒均匀分散在210ml乙醇,70ml去离子水以及1.5ml浓氨水(28wt%)中,加入0.8g teos,室温下磁力搅拌8h,得到表面沉积了一层二氧化硅的磁性复合微球,将产物用磁铁分离并用乙醇和水的混合溶液洗涤,洗涤后产物室温干燥后待用。

62.(2)将表面沉积一层致密型二氧化硅后的磁性四氧化三铁复合微球超声分散于含有20ml乙醇、80ml去离子水、80mg f127、80mg十六烷基三甲基氯化铵ctac的混合溶剂中,然后将1.2ml正己烷超声分散到上述溶液中,再将120mg盐酸多巴胺加入其中,搅拌30min使溶液均匀后,逐滴加入1.5ml浓氨水,滴加完全后继续快速搅拌3h,得到磁性四氧化三铁/含双模板剂的高分子骨架复合微球,磁铁收集产物,并用乙醇和水的混合溶液洗涤。

63.(3)将上述得到的复合微球在80ml乙醇中80℃萃取48h三次以除去双模板剂,去离子水洗涤干燥,获得具有软性外壳的磁性介孔高分子复合囊泡。

64.如图5及图6所示,通过上述步骤所制备的具有软性外壳的磁性介孔高分子复合囊泡,磁饱和强度为53.6emu/g,粒径为2900nm,空腔大小为2300nm,介孔孔径为17nm。

65.实施例4:

66.本实施例提供了一种具有软性外壳的磁性介孔高分子复合囊泡及制备方法。

67.所述制备方法包括如下步骤:

68.(1)将粒径约800nm的150mg磁性四氧化三铁颗粒均匀分散在140ml乙醇,140ml去

离子水以及1.5ml浓氨水(28wt%)中,加入0.8g teos,室温下磁力搅拌8h,得到表面沉积了一层二氧化硅的磁性复合微球,将产物用磁铁分离并用乙醇和水的混合溶液洗涤,洗涤后产物室温干燥后待用。

69.(2)将表面沉积一层致密型二氧化硅后的磁性四氧化三铁复合微球超声分散于含有35ml乙醇、70ml去离子水、35ml dmf、100mg peo

‑

b

‑

ps(mn=28000g

·

mol

‑1)、60mg ctab的混合溶剂中,然后将2.4ml正己烷超声分散到上述溶液中,再将10mg盐酸多巴胺加入其中,搅拌30min使溶液均匀后,逐滴加入1.5ml浓氨水,滴加完全后继续快速搅拌3h,得到磁性四氧化三铁/含双模板剂的高分子骨架复合微球,磁铁收集产物,并用乙醇和水的混合溶液洗涤。

70.(3)将上述得到的复合微球在80ml乙醇中80℃萃取48h三次以除去双模板剂,去离子水洗涤干燥,获得具有软性外壳的磁性介孔高分子复合囊泡。

71.通过上述步骤所制备的具有软性外壳的磁性介孔高分子复合囊泡,磁饱和强度为62.7emu/g,粒径为4200nm,空腔大小为3200nm,介孔孔径为11nm。

72.以上所述是本发明的优选实施方式,应当指出,本发明并不受限于以上所公开的示范性实施例,说明书的实质仅仅是帮助相关领域技术人员综合理解本发明的具体细节。对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,在本发明揭露的技术范围做出的若干改进和润饰、可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。