1.本发明属于断路器智能控制技术领域,具体涉及一种用于断路器的智能控制方法、装置及系统。

背景技术:

2.断路器是电力系统一次设备中非常重要的一环,精准控制能够有效减少断路器操作对于电力系统的冲击。由于可靠的在线状态监测对于断路器失效性分析十分重要,故对于断路器的选相控制和在线监测及失效分析都得到了越来越多的关注。

3.断路器选相控制是采集断路器状态量,评估断路器机械动作时间,来达到精准控制降低操作冲击。断路器在线监测及失效分析是通过断路器型号、累计动作次数、机构油压和sf6气压等全面的数据,评估断路器健康值以及失效风险。可见,二者实际都是面向断路器,采集的信息大部分也相同。但是现有技术中存在的问题是信息采集不协调、不同步,特别是集成化程度不高的问题,容易造成管理及维护的混乱。

技术实现要素:

4.针对上述问题,本发明提出一种用于断路器的智能控制方法、装置及系统,将断路器在线监测及健康分析与智能选相控制集成到一起,统一了断路器状态采集,并将在线监测及健康分析结果作为智能选相控制的部分输入,提高了断路器智能控制水平和集成化程度。

5.为了实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

6.第一方面,本发明提供了一种用于断路器的智能控制方法,包括:

7.获取机械动作时间与状态量的预测模型,以及健康值与状态量和机械动作时间的预测模型;

8.获取断路器的实时状态量,并输入至所述机械动作时间与状态量的预测模型,计算出机械动作时间的预测值;

9.将所述机械动作时间的预测值发送至与断路器相连的断路器控制模块,调整所述断路器控制模块的出口延时时间,完成断路器的目标相位角度的分合闸操作,同时获取当前操作后断路器实际的机械动作时间;

10.获取断路器的实时状态量,并将其与所述实际的机械动作时间输入至健康值与状态量和机械动作时间的预测模型,计算出断路器的健康值,并发送至断路器控制模块,为断路器选相控制提供依据。

11.可选地,所述机械动作时间与状态量的预测模型的获取方法包括:

12.获取断路器的样本数据,所述样本数据包括状态量和机械动作时间;

13.基于所述样本数据,训练得到机械动作时间与状态量的预测模型。

14.可选地,所述基于所述样本数据,训练得到机械动作时间与状态量的预测模型,包括:

15.基于所述样本数据,采用多元线性回归模型学习得到机械动作时间与状态量的预测模型:f(x

i

)=ω

t

x

i

b,以及

16.其中,ω为模型系数,b为偏置,二者通过最小二乘法进行估计;y

i

表示机械动作时间,x

i

为状态量向量。

17.可选地,所述健康值与状态量和机械动作时间的预测模型的获取方法包括:

18.获取断路器的样本数据,所述样本数据包括状态量、机械动作时间以及健康值;

19.基于所述样本数据,训练得到健康值与状态量和机械动作时间的预测模型。

20.可选地,所述基于所述样本数据,健康值与状态量和机械动作时间的预测模型,包括:

21.基于所述样本数据,采用误差逆传播算法,通过训练得到样本集上的累积误差最小,获得健康值与状态量和机械动作时间的预测模型,达到通过状态量和实际机械动作时间来估计健康值。

22.第二方面,本发明提供了一种用于断路器的智能控制装置,所述:

23.获取单元,用于获取机械动作时间与状态量的预测模型,以及健康值与状态量和机械动作时间的预测模型;

24.第一计算单元,用于获取断路器的实时状态量,并输入至所述机械动作时间与状态量的预测模型,计算出机械动作时间的预测值;

25.第二计算单元,用于将所述机械动作时间的预测值发送至与断路器相连的断路器控制模块,调整所述断路器控制模块的出口延时时间,完成断路器的目标相位角度的分合闸操作,同时获取当前操作后断路器实际的机械动作时间;

26.控制单元,用于获取断路器的实时状态量,并将其与所述实际的机械动作时间输入至健康值与状态量和机械动作时间的预测模型,计算出断路器的健康值,并发送至断路器控制模块,为断路器选相控制提供依据。

27.第三方面,本发明提供了一种用于断路器的智能控制系统,包括:

28.断路器状态采集单元,用于获取断路器的实时状态量;

29.机械动作时间与状态量预测模型模块,接收所述断路器的实时状态量,并计算出机械动作时间的预测值;

30.断路器控制模块,接收机械动作时间与状态量预测模型模块发送的机械动作时间的预测值,调整其出口延时时间,完成断路器的目标相位角度的分合闸操作;同时,利用所述断路器状态采集单元获取当前操作后断路器实际的机械动作时间;

31.健康值与状态量和机械动作时间的预测模型模块,接收断路器状态采集单元获取到的断路器的实时状态量,以及所述实际的机械动作时间,计算出断路器的健康值,并将所述健康值发送至断路器控制模块,为断路器选相控制提供依据。

32.可选地,所述机械动作时间与状态量预测模型模块中包括机械动作时间与状态量的预测模型;所述机械动作时间与状态量的预测模型用于接收所述断路器的实时状态量,并计算出机械动作时间的预测值,其通过以下步骤获得:

33.获取断路器的样本数据,所述样本数据包括状态量和机械动作时间;

34.基于所述样本数据,训练得到机械动作时间与状态量的预测模型。

35.可选地,所述基于所述样本数据,训练得到机械动作时间与状态量的预测模型,包

括:

36.基于所述样本数据,采用多元线性回归模型学习得到机械动作时间与状态量的预测模型:f(x

i

)=ω

t

x

i

b,以及

37.其中,ω为模型系数,b为偏置,二者通过最小二乘法进行估计;y

i

表示机械动作时间,x

i

为状态量向量,t表示矩阵转置。

38.可选地,所述健康值与状态量和机械动作时间的预测模型模块中包括健康值与状态量和机械动作时间的预测模型,所述健康值与状态量和机械动作时间的预测模型用于接收断路器状态采集单元获取到的断路器的实时状态量,以及所述实际的机械动作时间,计算出断路器的健康值,其通过以下步骤获得:

39.获取断路器的样本数据,所述样本数据包括状态量、机械动作时间以及健康值;

40.基于所述样本数据,训练得到健康值与状态量和机械动作时间的预测模型。

41.与现有技术相比,本发明的有益效果:

42.本发明可以实现通过在线状态采集,一方面达到精准控制断路器的目的,另一方面也能达到断路器在线状态监测和健康分析(也即失效分析)的目的,提供了面向断路器集成化的智能控制解决方案,大大简化了二次设备投入,同时提高了智能化控制水平,简化了运维工作量。

附图说明

43.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

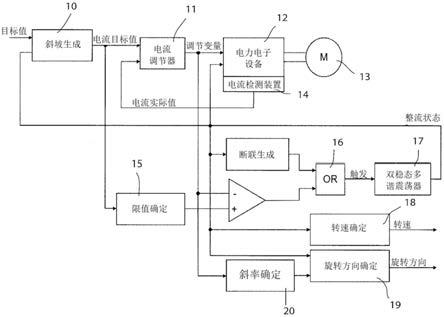

44.图1是本发明一种实施例中用于断路器的智能控制系统的原理示意图;

45.图2是本发明一种实施例中用于断路器的智能控制方法的流程示意图。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明的保护范围。

47.下面结合附图对本发明的应用原理作详细的描述。

48.实施例1

49.本发明实施例中提供了一种用于断路器的智能控制方法,包括:

50.获取机械动作时间与状态量的预测模型,以及健康值与状态量和机械动作时间的预测模型;

51.获取断路器的实时状态量,并输入至所述机械动作时间与状态量的预测模型,计算出机械动作时间的预测值;

52.将所述机械动作时间的预测值发送至与断路器相连的断路器控制模块,调整所述断路器控制模块的出口延时时间,完成断路器的目标相位角度的分合闸操作,同时获取当前操作后断路器实际的机械动作时间;

53.获取断路器的实时状态量,并将其与所述实际的机械动作时间输入至健康值与状态量和机械动作时间的预测模型,计算出断路器的健康值,并发送至断路器控制模块,为断

路器选相控制提供依据。

54.在本发明实施例的一种具体实施方式中,所述机械动作时间与状态量的预测模型的获取方法包括:

55.获取断路器的样本数据,所述样本数据包括状态量和机械动作时间;所述的状态量包括但不仅限于断路器型号、断路器静置时间、断路器累计动作次数、断路器油压、断路器sf6气压、断路器控制电压、断路器温度等,作为样本集的自变量,机械动作时间和健康值作为样本集的因变量;

56.基于所述样本数据,训练得到机械动作时间与状态量的预测模型,所述的训练指的是通过机器学习的方法将样本数据划分为训练集和测试集,通过训练测试找到局部最优模型。

57.具体地,在本发明实施例的一种具体实施方式中,所述基于所述样本数据,训练得到机械动作时间与状态量的预测模型,包括:

58.基于所述样本数据,采用多元线性回归模型学习得到机械动作时间与状态量的预测模型:f(x

i

)=ω

t

x

i

b,以及

59.其中,ω为模型系数,b为偏置,二者通过最小二乘法进行估计;y

i

表示机械动作时间,x

i

为状态量向量,t表示矩阵转置。

60.所述健康值与状态量和机械动作时间的预测模型的获取方法包括:

61.获取断路器的样本数据,所述样本数据包括状态量、机械动作时间以及健康值;

62.基于所述样本数据,训练得到健康值与状态量和机械动作时间的预测模型。

63.在本发明实施例的一种具体实施方式中,所述基于所述样本数据,健康值与状态量和机械动作时间的预测模型,包括:

64.基于所述样本数据,采用误差逆传播算法,通过训练得到样本集上的累积误差最小,获得健康值与状态量和机械动作时间的预测模型,达到通过状态量和实际机械动作时间来估计健康值。

65.下面结合一具体实施方式对本发明实施例中的方法的具体过程进行详细说明。

66.如图2所示,所述用于断路器的智能控制方法,包括以下步骤:

67.(1)采集断路器的状态量、机械动作时间以及健康值作为样本数据,其中断路器状态量包括但不仅限于断路器型号、断路器静置时间、断路器累计动作次数、断路器油压、断路器sf6气压、断路器控制电压、断路器温度等,作为样本集的自变量,机械动作时间和健康值作为样本集的因变量;

68.(2)通过样本数据分别训练得到机械动作时间与状态量的预测模型,以及健康值与状态量和机械动作时间的预测模型;其中机械动作时间与状态量的预测模型可采用多元线性回归模型学习得到f(x

i

)=ω

t

x

i

b,使得模型系数ω和偏置b可通过最小二乘法进行估计,而健康值与状态量和机械动作时间的预测模型可采用误差逆传播算法,即bp神经网络算法,通过训练得到样本集上的累积误差最小;

69.所述步骤(1)和(2)可以通过离线的方式进行。

70.(3)根据步骤(2)得到的多元线性回归模型f(x

i

)=ω

t

x

i

b,以及通过断路器在线采集状态量,计算出断路器机械动作时间预测值t

p

;

71.(4)根据步骤(3)得到的机械动作时间预测值t

p

调整断路器控制模块的出口延时时间t

d

=n*t

n

t

θ-t

p

,其中t

n

为交流系统周期时间,t

θ

为目标控制相位的折算时间,t

p

为步骤(3)中得到的机械动作时间预测值,同时记录下当前操作后,断路器实际的动作时间t

r

;

72.(5)根据步骤(2)中得到的健康值与状态量和机械动作时间的预测模型,将断路器状态量和断路器实际动作时间t

r

作为输入,得到断路器健康值的预测值,根据预测值来确定是否需要对断路器进行检修操作(当健康分析的结果是认为断路器可能无法执行正常的分合闸操作,存在拒动的风险,则需要对断路器进行检修操作)。

73.实施例2

74.本发明实施例中提供了一种用于断路器的智能控制装置,所述:

75.获取单元,用于获取机械动作时间与状态量的预测模型,以及健康值与状态量和机械动作时间的预测模型;

76.第一计算单元,用于获取断路器的实时状态量,并输入至所述机械动作时间与状态量的预测模型,计算出机械动作时间的预测值;

77.第二计算单元,用于将所述机械动作时间的预测值发送至与断路器相连的断路器控制模块,调整所述断路器控制模块的出口延时时间,完成断路器的目标相位角度的分合闸操作,同时获取当前操作后断路器实际的机械动作时间;

78.控制单元,用于获取断路器的实时状态量,并将其与所述实际的机械动作时间输入至健康值与状态量和机械动作时间的预测模型,计算出断路器的健康值,并发送至断路器控制模块,为断路器选相控制提供依据。

79.其余部分均与实施例1相同。

80.实施例3

81.本发明实施例中提供了一种用于断路器的智能控制系统,包括:

82.断路器状态采集单元,用于获取断路器的实时状态量;

83.机械动作时间与状态量预测模型模块,接收所述断路器的实时状态量,并计算出机械动作时间的预测值;

84.断路器控制模块,接收机械动作时间与状态量预测模型模块发送的机械动作时间的预测值,调整其出口延时时间,完成断路器的目标相位角度的分合闸操作;同时,利用所述断路器状态采集单元获取当前操作后断路器实际的机械动作时间;

85.健康值与状态量和机械动作时间的预测模型模块,接收断路器状态采集单元获取到的断路器的实时状态量,以及所述实际的机械动作时间,计算出断路器的健康值,并将所述健康值发送至断路器控制模块,为断路器选相控制提供依据。

86.在本发明实施例的一种具体实施方式中,所述机械动作时间与状态量预测模型模块中包括机械动作时间与状态量的预测模型;所述机械动作时间与状态量的预测模型用于接收所述断路器的实时状态量,并计算出机械动作时间的预测值,其通过以下步骤获得:

87.获取断路器的样本数据,所述样本数据包括状态量和机械动作时间;

88.基于所述样本数据,训练得到机械动作时间与状态量的预测模型。

89.在本发明实施例的一种具体实施方式中,所述基于所述样本数据,训练得到机械动作时间与状态量的预测模型,包括:

90.基于所述样本数据,采用多元线性回归模型学习得到机械动作时间与状态量的预

测模型:f(x

i

)=ω

t

x

i

b,以及

91.其中,ω为模型系数,b为偏置,二者通过最小二乘法进行估计;y

i

表示机械动作时间,x

i

为状态量向量,t表示矩阵转置。

92.在本发明实施例的一种具体实施方式中,所述健康值与状态量和机械动作时间的预测模型模块中包括健康值与状态量和机械动作时间的预测模型,所述健康值与状态量和机械动作时间的预测模型用于接收断路器状态采集单元获取到的断路器的实时状态量,以及所述实际的机械动作时间,计算出断路器的健康值,其通过以下步骤获得:

93.获取断路器的样本数据,所述样本数据包括状态量、机械动作时间以及健康值;

94.基于所述样本数据,训练得到健康值与状态量和机械动作时间的预测模型。

95.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。