热化学可再生能源储存系统和操作

1.相关申请的交叉引用

2.本技术要求2019年1月7日提交的美国专利申请62/789,169的优先权。上述申请的全部公开内容通过引用并入本技术。

3.关于联邦资助的研究或开发的声明:

4.本发明是在美国能源部授予的de

‑

ar0000991的政府支持下完成的。政府对本发明享有一定的权利。

5.

背景技术:

和概述

6.本公开涉及热化学可再生能源存储,更具体地,涉及热化学能量存储装置,以及电

‑

电储能系统和方法。

7.储能通常用于适应在能源消耗和生产中的日常和季节性不平衡。来自可再生能源的发电,例如聚光太阳能(csp)、太阳能光伏(pv)和风力涡轮机,本质上是可变的。因此,可再生能源最好与储能系统结合使用,当产量超过需求时储存能量,并在需求超过产量时释放能量。

8.一些可再生能源系统,例如太阳能光伏(pv)和风能,使用电池来存储电能。其他存储系统包括抽水蓄能、压缩空气和飞轮等。其他可再生能源系统,例如csp,包括热能储存(tes)。csp工厂通常使用熔盐、油、沙子、岩石或其他颗粒材料等材料结合显热存储。熔盐储能的能量密度范围为500至780mjm

‑3。tes系统通常在低于600℃的温度下运行,限制了放射本能(exergy)从而限制了热电转换效率。

9.一些可再生能源系统包括热化学能量存储(tces);然而,许多tces系统的反应稳定性较差(即能够重复使用数千次循环而性能下降可以忽略不计)、体积能量密度中等和/或能量放电温度低。

10.本发明提供了一种tces装置。所述tces装置包括容器、多孔床和加热器。所述容器定义了内部容积并且包括第一开口和第二开口。所述多孔床设置在所述内部容积的内部并且与所述第一开口和第二开口流体连通。所述多孔床包括反应材料。所述反应材料被设定为在被加热到还原温度时释放氧气,并暴露于空气或任何载氧气体中,并在与氧气反应时产生热量。所述加热器被设定为加热所述反应材料。另一方面提供一种电

‑

电储能系统。所述电

‑

电储能系统包括tces装置、鼓风机、压缩机、涡轮机和发电机。所述鼓风机被设定为当加热反应材料时,从所述tces装置的内部容积中去除氧气。所述压缩机被设定为向所述tces装置的内部容积提供空气或任何含氧气体。所述涡轮机被设定为从所述tces装置的内部容积接收加热的、贫氧的气体。所述发电机被设定为给所述涡轮机提供动力以发电。另一方面提供了一种使用电

‑

电储能系统存储能量和释放能量的方法。

11.本发明tces装置的优点在于它在高温下操作,例如在优选实施例中至少为约1000℃。此外,反应材料具有高反应稳定性和高体积能量密度,例如在优选实施例中至少为约1600mjm

‑3。所述反应材料便宜、丰富且能接受杂质,使其可用于大规模操作。在优选实施例中,所述反应材料包括镁

‑

锰氧化物。所述tces装置的尺寸和形状可以根据标准的运输集装箱尺寸确定,从而便于运输。本发明电

‑

电储能系统包括所述tces装置。所述系统可以包括

多个tces设备以实现所需的容量。

附图说明

12.在此描述的附图仅用于选定实施例的说明性目的,并不是所有可能的实施方式,并且不旨在限制本发明的范围。

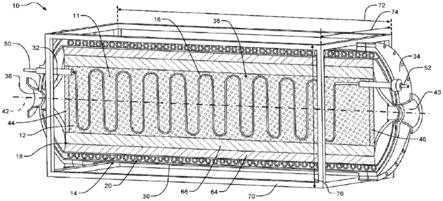

13.图1为示出本发明tces装置的示例性实施例的部分片段透视图;

14.图2为示出本发明tces装置的加热器和反应材料的示例性实施方式的局部示意图;

15.图3为包括本发明tces装置的电

‑

电储能系统在储能过程中的俯视图;和

16.图4为包括本发明tces装置的电

‑

电储能系统在能量释放过程中的俯视图。

17.在附图的几个视图中,对应的附图标记指示对应的部分。

18.具体说明

19.可以在图1中观察到tces装置10的优选实施例。tces装置10通常在能量存储过程期间接收电力,例如由可再生能源产生的多余电力,并且在能量释放过程期间产生热量。产生的热量可以与高压空气一起用于在下游组件中发电。

20.tces装置

21.tces装置10包括含有反应材料12的床11(也称为“多孔床”)、容器14、加热器16、绝热体18和任选的冷却系统20。tces装置10被设定为储存和释放能量。在能量储存过程中,tces装置10接收电力。电由加热器16转换为高温热。加热器16加热反应材料12,使反应材料发生化学还原,从而释放出氧气并转变成还原状态。在能量回收过程中,tces装置10接收氧气。反应材料12暴露于氧气中以引起反应材料12被氧化,从而产生热量。

22.容器

23.容器14包括外壳30、第一端盖32和第二端盖34。外壳30与第一端盖32和第二端盖34协作以至少部分地限定内部容积36。第一端盖32限定第一开口38。第二端盖34限定第二开口40。第一开口38和第二开口40流体连接到内部容积36。容器14沿纵向轴42延伸。纵向轴42可以延伸穿过第一开口38和第二开口40。外壳30基本上是圆柱形的。然而,在其他实施例中,外壳30可以限定其他形状。

24.反应材料12保留在容器14的内部容积36内。例如,外壳30可以与第一支撑件44和第二支撑件46配合以保留反应材料12。第一支撑件44可以设定为邻近第一端盖32以形成防止反应材料12通过第一开口38溢出的物理屏障。类似地,第二支撑件46可以设定为邻近第二端盖34以防止反应材料12通过第二开口40溢出。第一支撑件44和第二支撑件46可渗透流体,例如空气。第一支撑件44和第二支撑件46可限定基本环形形状。在一个示例中,第一支撑件44和第二支撑件46包括陶瓷砂。

25.容器14可以接收高压气体,例如高压空气。因此,容器14优选地是压力容器。在优选实施例中,压力容器被设定为包括具有至少约20bar的压力的气体。压力容器可优选地包括碳钢。然而,压力容器14可以额外地或替代地包括另一种钢、不锈钢、镍合金、钢超级合金、钛合金、氧化物弥散强化合金、因科镍合金和合金中的一种或多种。

26.加热器

27.加热器16被设定为加热反应材料12。因此,加热器16与反应材料12热接触,或被设

定为与反应材料12热接触。在一个示例实施例中,加热器16是嵌入反应材料12中的加热元件。加热元件的尺寸和形状被设计成加热基本上所有的反应材料12。因此,加热元件跨越内部容积36的整个长度。加热元件跨越内部容积36的直径至少约75%,任选至少约80%,任选至少约85%,任选至少约90%,及任选至少约95%。

28.在一些实施例中,加热元件在第一端50和第二端52之间定义为蜿蜒的形状。加热元件与内部容积36的中央纵向平面相交。然而,加热元件可以可选地定义为替代形状和/或内部容积36的内部的构造。例如,加热元件可替代地在多个径向方向上延伸或定义为线圈。第一端50延伸穿过第一端盖32并且第二端52延伸穿过第二端盖34。第一端50和第二端52被配置为电连接到电源(参见例如图2和3的电源120)。

29.加热元件包括能够承受高温的材料,例如至少1000℃的温度,任选至少约1100℃,任选至少约1200℃,任选至少约1300℃的温度,任选地至少约1400℃,任选地至少1500℃,并且优选地至少约1600℃。在优选实施例中,加热元件是电阻加热元件。电阻加热元件可以包括二硅化钼。然而,在替代实施例中,电阻加热元件可包括亚铬酸镧或氧化锆。

30.在优选的示例实施例中,例如当反应材料12是导电的时,加热器16被设定为用于床11的块状电阻加热。当反应材料12至少在某些温度下是导电的时,块状电阻加热是优选的。参见图2,加热器16'的示例实施例被设定为用于对包括反应材料12'的多孔床11'进行块状电阻加热。加热器16'和反应材料12'可以包括在tces装置中,类似于图1的tces装置10。

31.床11'在某些温度下是导电的,例如在大于或等于约600℃的温度下。除了反应材料12'之外,床11'可以任选地包括一种或多种附加部件54,以减少或防止由于优先电通路和局部热点引起的不稳定性的形成。附加部件54可具有与反应材料12'不同的电特性。更具体地,在优选实施例中,附加部件54可以具有比反应材料12'更高的电导率、随着温度升高而降低的相对更高的电导率、和/或比反应材料12

′

更少依赖于温度的电导率。例如,附加部件54可以是丸粒、棒和/或一种或多种互连结构的形式。

32.加热器16

′

包括一对第一或内电极56和一对第二或外电极58。每个内电极56设置在反应材料12

′

和相应的外电极58之间。每个外电极58可以被设定为在相应的导电部件60和内部电极56之间。电极56和电极58被设定为使流体在tces装置的内部可以贯穿电极56和电极58和/或流过电极56和电极58。例如,电极56和电极58可以是多孔的,具有延伸其中的开口,和/或尺寸小于内部容器的尺寸,使得流体可以流过电极周边。在图2所示的实施例中,内电极56包括允许流过的孔或开口。外电极58呈直径减小的相应杆的形式,使得流体可以围绕外电极58的外围61流动。在另一个实施例中,外电极为由丝网导电元件支撑的丸粒形式。

33.作为示例,导电部件60可以包括金属丝网或电夹具。丝网可包括电阻丝,例如镍铬铁合金。电夹具可由高温合金形成。电极56和电极58可以通过导电部件60电连接到ac或dc电压源。

34.在一些实施例中,每个内电极56可以包括多个内电极56。每个外电极58可以包括多个外电极58。多个内电极56和外电极58可以是电断开段的形式,以便于在加热床11

′

期间改变电边界条件。例如,可以通过在段之间切换电压来改变电边界条件。由于具有高温和高电导率的优先路径,在加热过程中改变电边界条件可以减少或避免不稳定性的形成。

35.内电极56和外电极58包括陶瓷材料。更具体地,内电极56包括第一陶瓷材料并且外电极58包括不同的第二陶瓷材料。在加热器16

′

中使用陶瓷材料比使用金属材料具有优势。例如,与许多金属不同,第一陶瓷材料和第二陶瓷材料即使在高温(例如,大于或等于约600℃)和高氧分压环境中也不会形成金属氧化物。金属氧化物的形成是不希望的,因为它通常具有抑制电流的高电阻。

36.内电极56的第一陶瓷材料在高温下通常具有高化学稳定性和低电阻率。第一陶瓷材料不与反应材料12

′

反应。在一个优选的实施例中,第一陶瓷材料的化学式为la1‑

x

a

x

cro3,其中a选自mg、ca、sr、ba或其组合;x的范围为0

‑

0.1。在一个示例实施例中,x是0并且第一陶瓷材料包括lacro3。第一陶瓷材料可替代地包括非镧氧化物,例如zro2。

37.与高温相比,第一陶瓷材料在低温下可具有相对较高的电阻率(例如,大约100ω

‑

m)。因此,外电极58设置在内电极56的较冷侧62(即,外侧)上以减少或最小化较冷侧62上的热损失。因此外电极58的第二陶瓷材料比第一陶瓷材料具有较低的电阻率(例如,大约10

‑3ω

‑

m)和高导电性。

38.第二陶瓷材料可以包括用于固体氧化物燃料电池应用的阴极材料。此类阴极材料的示例在sun,c.hui,r.&roller,j.“cathode materials for solid oxide fuel cells:a review,”j solid state electrochem 14,1125

–

44(2010)doi:10.1007/s10008

‑

009

‑

0932

‑

0中有所描述。在一个优选实施例中,第二陶瓷材料可以具有化学式b1‑

y

c

y

do3,其中b选自la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb、lu、al、sc、ti、y、zr、hf或其组合;c选自sr、ba或其组合;d选自co、mn、ni、fe或其组合;y的范围约为0.3

‑

0.6。在优选实施例中,b包括la。在示例实施例中,第二陶瓷材料包括具有化学式la

0.7

sr

0.3

coo3的钴酸锶镧(lsc)。

39.tces装置可任选地包括多于一种类型的加热器。在至少一个示例实施例中,tces装置包括包括电阻线圈的第一加热器和包括陶瓷电极的第二加热器(例如图2的加热器16')。在一个示例中,电阻线圈包括镍铬铁合金并且围绕反应材料床的外围缠绕。第一加热器可用于预热床(例如,到床具有阈值电导率的温度,如对于某些反应材料为约600℃),然后第二加热器可用于进一步增加床的温度。或者,可以通过使热气流经过床来预热床,该床已预先用外部气体加热器加热。

40.回到图1,加热器16可以是能够接收电并加热反应材料的替代类型的加热器。加热器16可包括设定成加热基本上所有反应材料12的多个加热器。在一个示例中,加热器16包括一个或多个电弧加热器。

41.绝热体

42.绝热体18被设定为沿着外壳30的内部以限制热量从反应材料12向外壳30传递。如上所述,容器14优选地承受高压。因此,提供绝热体18以防止容器14,特别是外壳30在反应材料12变热时变软和结构完整性降低。当反应材料是热的时,绝热材料18可以促进反应材料12和外壳30之间的温度下降,从而使来自容器14的热损失最小化。

43.在优选实施例中,绝热体18包括第一或外绝热层64和第二或内绝热层66。内绝热层66被设定为接近反应材料12。外绝热层64周向布置在内绝热层66和外壳30之间。在替代实施例中,绝热体18可以包括单层或多于两层(例如,三层或四层)。

44.绝热体18包括具有低导热率的材料。在优选实施例中,外绝热层64包括耐火砖,优选包括铝和/或铝酸钙。外绝热层64的耐火砖可以附加地或替代地包括氧化锆和/或铝酸

镁。在其他实施例中,外绝热层64可以包括非耐火砖材料。内绝热层66优选地包括微孔绝缘材料。内绝热层66的微孔绝缘材料可优选包括微孔氧化铝和/或微孔二氧化硅。内绝热层66可以附加地或替代地包括氧化铝、纤维状氧化锆和/或微孔氧化锆。

45.绝热体18的厚度取决于tces装置10的尺寸、tces装置10的工作温度和外壳30的特性(例如,熔点、厚度)。在一个示例中,tces设备10大约是标准运输集装箱的大小(例如,40'x8.5'x8'),被配置为在至少约1500℃的温度下运行,并且具有包括碳素钢的外壳30。外绝热层64具有大约20cm的厚度并且内绝热层66具有大约9cm的厚度。

46.冷却系统

47.冷却系统20可以操作以降低tces装置10的温度,例如当单独的绝缘不足以将外壳30保持在其熔点以下时。冷却系统20周向布置在外绝热层64和外壳30之间。在优选实施例中,冷却系统20包括一个或多个周向布置的用于循环传热流体的管。在一个示例中,传热流体是空气。然而,可以替代地使用在tces装置10的操作温度下有效的其他传热流体。冷却系统20可以包括能够将外壳30保持在其熔点以下的其他类型的冷却系统。在一些实施例中,完全省略了冷却系统20。

48.框架

49.tces装置10可以由支撑框架70支撑并且被包括在支撑框架70内。支撑框架70具有大致矩形棱柱形状。支撑框架70包括沿着每个边缘的杆,和杆之间的开放面。在优选实施例中,支撑框架70限定了标准的运输容器的外部尺寸。在一个示例中,支撑框架70可以限定大约40英尺的长度72、大约8英尺的宽度74和大约8.5英尺的高度76。因此,可以容易地运输tces装置10。

50.反应材料

51.床11的反应材料12优选具有高反应稳定性(即,将反应材料12重复使用数千次循环而可忽略不计其性能降低的能力)、高排放温度和高能量密度。反应材料12被设定为在被加热到还原温度时释放氧气,并在暴露于氧气时产生热量。更具体地,反应材料12是经历氧化和还原反应以改变相的氧化还原材料。在能量储存过程中,反应材料12消耗热量以进行还原并释放氧气。在能量释放过程中,反应材料12消耗氧气进行氧化并产生热量。例如,反应材料12有利地使用氧气作为气态反应物,而不是例如co2、h2或co。该过程的氧气可以来自空气。

52.反应材料12的床11可以是填充床或多孔床。在优选实施例中,床11是包括多个粒状颗粒的填充床。平均粒径范围约为100μm

‑

8mm。在一个实施例中,粒度范围为约125

‑

180μm。可以优化平均粒度以增加能量密度。

53.颗粒定义了颗粒之间的颗粒间孔径。颗粒优选地还定义了颗粒内部的颗粒内孔径,使得床11具有双孔隙率。平均颗粒间孔径范围为约1

‑

8mm。在一些实施例中,平均颗粒间孔径任选地为约1

‑

2mm,任选地为约2

‑

3mm,任选地为约3

‑

4mm,任选地为约4

‑

5mm,任选地为约5

‑

6mm,任选地为约6

‑

7mm毫米,或任选地为约7

‑

8mm。平均颗粒内孔径范围约为10

‑

100μm。在一些实施例中,平均颗粒内孔径任选地为约10

‑

20μm,任选地为约20

‑

30μm,任选地为约30

‑

40μm,任选地为约40

‑

50μm,任选地为约50

‑

60μm,任选地为约60

‑

70μm,任选地为70

‑

80μm,任选地为80

‑

90μm,或任选地为90

‑

100μm。

54.床11(颗粒间和颗粒内)的总孔隙率小于或等于约75%,任选地小于或等于约

70%,任选地小于或等于约65%,任选地小于或等于等于约60%,任选地小于或等于约55%,任选地小于或等于约50%,任选地小于或等于约45%,任选地小于或等于约40%,和任选地小于或等于约35%。总孔隙率可以根据可接受的压降进行优化。在一实施例中,压降为约0.05bar。

55.可以降低床层11的孔隙率以增加能量密度。床11的体积能量密度为至少约1000mjm

‑3,任选地至少约1100mjm

‑3,任选地至少约1200mjm

‑3,任选地至少约1300mjm

‑3,任选地至少约1400mjm

‑3‑3,任选地至少约1500mjm

‑3,任选地至少约1600mjm

‑3,任选地至少约1700mjm

‑3,任选地至少约1800mjm

‑3,任选地至少约1900mjm

‑3,任选地在至少约2000mjm

‑3,任选地至少约2100mjm

‑3,任选地至少约2200mjm

‑3,任选地至少约2300mjm

‑3,任选地至少约2400mjm

‑3,任选地至少约2500mjm

‑3,任选地至少约2600mjm

‑3,任选地至少约2700mjm

‑3,任选地至少约2800mjm

‑3。比能量密度可以是至少约900kjkg

‑1,任选地至少约1000kjkg

‑1。

56.反应材料12可以包括金属氧化物,其可以是金属

‑

金属氧化物。在一些实施例中,反应材料12由过渡金属氧化物和充当烧结抑制剂的碱土金属氧化物形成。在优选实施例中,反应材料12包括镁

‑

锰氧化物。在替代实施例中,反应材料12可以包括钙钛矿,例如掺杂的锰酸钙或镧锶钴铁氧体。反应材料12还可进一步包括掺杂剂以增加能量密度,例如钴、铁、铬、钼、钒、锌、铈和/或镍。

57.反应材料:镁

‑

锰氧化物

58.当在氧气存在下(例如,来自空气)加热时,氧化镁(mgo)和氧化锰(mno)反应形成锰酸镁尖晶石(mgmn2o4)(立方和四方)。可以针对特定的操作温度范围调整锰与镁的摩尔比以获得高反应稳定性。通常,增加镁的量会减少熔渣的形成(当加热时抑制反应材料12的不好的烧结)并且促进tces装置10在较高温度下的操作。摩尔比范围为约1:4

‑

4:1,任选地约1:2

‑

3:1和任选地约2:3

‑

2:1。摩尔比任选地为约2:3,任选地为约1:1,或任选地为约2:1。

59.包括镁

‑

锰氧化物的反应材料12通过高操作温度、低成本、快速反应动力学和使用空气作为反应气体来释放热量而具有合乎需要的高火用效率(exergetic efficiencies),从而消除了对气体储存和管理系统的需要。镁

‑

锰氧化物不需要非常低的氧分压来实现高能量密度,使得在tces装置10中使用镁

‑

锰氧化物对于大规模操作是实用的。

60.包括镁

‑

锰氧化物的反应材料12在高温循环下具有高度的反应稳定性,例如1000℃和1500℃之间,任选地在1200℃和1500℃之间。此外,含镁

‑

锰氧化物的反应材料12在高操作温度下经历相变反应,例如至少约1000℃,任选地至少约1100℃,任选地至少约1200℃,任选地至少约1300℃,任选地至少约1400℃,任选地至少约1500℃,优选地至少约1600℃。镁

‑

锰氧化物反应材料12可具有至少约1000mjm

‑3、任选地至少约1100mjm

‑3、任选地至少约1200mjm

‑3、任选地至少约1300mjm

‑3、任选地至少约1400mjm

‑3,任选地至少约1500mjm

‑3,任选地至少约1600mjm

‑3,任选地至少约1700mjm

‑3,任选地至少约1800mjm

‑3,任选地至少约1900mjm

‑3,任选地至少约2000mjm

‑3,任选地至少约2100mjm

‑3,任选地至少约2200mjm

‑3,任选地至少约2300mjm

‑3,任选地至少约2400mjm

‑3,任选地在至少约2500mjm

‑3,任选地至少约2600mjm

‑3,任选地至少约2700mjm

‑3,任选地至少约2800mjm

‑3的体积能量密度。比能量密度可以是至少约900kjkg

‑1,任选地至少约1000kjkg

‑1。

61.如上所述,当在空气或氧气中加热时,氧化镁和氧化锰反应形成锰酸镁尖晶石(立方和四方)。尖晶石相的晶体结构可以被视为氧离子的面心立方(“fcc”)晶格,阳离子位于

四面体和八面体位置。mgmn2o4在室温下是四方尖晶石。在高温下(例如,至少约780℃,任选地至少约800℃,任选地至少约850℃,任选地至少约900℃,和任选地至少约950℃),它经历了同素异形体转变形成立方尖晶石。据报道,使用高温溶液从mgo和mn2o3生成mgmn2o4的热为约

‑

11.4kjmol

‑1。立方尖晶石和四方尖晶石之间在850℃时的转化焓为约20.9kjmol

‑1。

62.下面描述作为反应材料12的氧化镁

‑

锰的化学反应。镁

‑

锰氧化物尖晶石的形式为(mg1‑

x

mn

x

)3‑

δ

o4。这里,δ是尖晶石中的阳离子空位浓度,x是锰与镁的摩尔比。还原镁锰尖晶石的非化学计量反应由下式给出:

[0063][0064]

这里,随着尖晶石失去氧,尖晶石中的阳离子空位浓度从δ1变为δ2。

[0065]

非化学计量尖晶石相向非化学计量一氧化物相(mg1‑

y

mn

y

)1‑

δ*

o的转变由下式给出:

[0066][0067]

这里,阳离子空位浓度为δ2的尖晶石在不损失氧的情况下转变为阳离子空位浓度为δ1*的一氧化物。这些相的相关性为:δ1*=(1 δ2)/4。

[0068]

能量储存的另一个来源是一氧化物相的分解,

[0069][0070]

这里,随着尖晶石失去氧,尖晶石相中的阳离子空位浓度从δ1*变为δ2*。

[0071]

化学能量存储的量随着从非化学计量的一氧化物释放的氧的量而增加。缺陷反应包括mn

3

还原为mn

2

并根据反应形成电荷补偿阳离子空位,

[0072][0073]

mg

‑

mn

‑

o系统中两相尖晶石

‑

一氧化物溶液分解为一氧化物相的总方程由下式给出:

[0074][0075]

这里是当尖晶石

‑

一氧化物和(mg1‑

z

mn

z

)3‑

δ

o4)和相固溶体被还原时,在热力学平衡时释放的氧的摩尔数到的摩尔数。整体分解,简化为由下式给出的可逆反应:

[0076][0077]

这里x代表材料中镁和锰的摩尔比并且c1代表过量氧含量(即总氧原子

‑

来自xmgo mno的氧原子)。公式(6)不提供有关化学反应中存在的相的信息;但是,如果c1的值已知(在给定的t和p

o2

下),则可以使用量热法测量mgxmno

1 x c1

的焓。在panda sk,jung ih,“critical evaluation and thermodynamic modeling of the mg

–

mn

–

o(mgo

–

mno

–

mno2)system,”journal of the american ceramic society,2014 oct 1;97(10):3328

‑

40中描述的calphad模型计算具有各种锰与镁摩尔比的镁

‑

锰氧化物的重量储能密度和最大可实

现的存储效率。

[0078]

热化学储能系统和操作

[0079]

参见图2和图3,tces装置10可以在电

‑

电储能系统80和操作中使用。系统80通常包括tces装置10、鼓风机82和涡轮发电机组84。涡轮发电机组84包括压缩机86、涡轮88和发电机90。

[0080]

作为三通阀的第一阀92流体连接到tces装置10、鼓风机82和压缩机86。在第一位置,第一阀92流体连接到tces装置10和鼓风机82。在第二位置,第一阀92流体地连接tces装置10和压缩机86。第一管线94(例如,管道)设置在第一阀92和tces装置10之间。第二管线96设置在第一阀92和鼓风机82之间。第三管线98设置在第一阀92和压缩机86之间。

[0081]

第二阀100设置在tces装置10和涡轮88之间。第四管线102连接tces装置10和第二阀100。第五管线104连接第二阀100和涡轮88。

[0082]

在优选实施例中,在第三管线98和第四管线102之间提供第六或旁通管线。在旁通管线106上提供优选地是可变控制阀的第三阀108。在接合点110中,从压缩机86排出的出口气体被分为第一部分和第二部分。第一部分提供给第一阀92。第二部分提供给旁通管线106。在第二接合点112处,第二部分与从tces装置10排出的出口气体结合并提供给第二阀100。第二部分的量由第三阀108控制。

[0083]

系统80执行储能操作和能量回收操作。在储能操作中,电被转换为热以使tces装置10中的反应材料12在吸热反应中被还原。还原反应产生氧气,氧气被鼓风机82除去。在能量回收操作中,氧气通过压缩机86提供给tces装置10,以高度放热的方式与反应材料12反应。因此,tces装置10中的气体被加热并排放到涡轮机88,涡轮机88用于为发电机90提供动力。在优选实施例中,操作第三阀108来允许一部分氧气绕过tces装置10以便于为涡轮机88提供一致的温度。

[0084]

在优选实施例中,系统80是模块化的,使得它可以与现有的电网和基础设施集成。此外,可以增加tces装置10的数量以增加能量存储容量。在一个实施例中,堆叠40

‑

50个tces设备10以实现所需的存储容量。

[0085]

能量储存操作:反应材料减少

[0086]

图2描绘了能量存储操作期间的系统80。系统80存储能量,例如,当电网产生过量电力时。在能量存储期间,第一阀92处于第一位置以流体连接鼓风机82和tces装置10。在优选实施例中,鼓风机82是工业抽吸鼓风机。第二阀100处于关闭位置。tces装置10与压缩机86和涡轮88流体隔离。

[0087]

使用系统80存储能量的方法包括将tces装置10电连接到电源120以加热加热器16,从而加热反应材料12(图1)。将反应材料12加热到至少约1000℃,任选至少约1100℃,任选至少约1200℃,任选至少约1300℃,任选至少约1400℃的还原温度,任选地至少约1500℃,任选地至少约1600℃。当反应材料12至少被加热到还原温度时,反应材料12被化学还原以产生氧气。如上所述,在一个优选的实施方案中,氧化镁

‑

锰酸尖晶石被还原为氧化镁和氧化锰。

[0088]

该方法进一步包括去除放出的氧气。氧气由鼓风机82去除。在优选实施例中,tces装置10的第一开口38流体连接到鼓风机82的吸入侧,第一阀92设置在它们之间。鼓风机82在恒定的氧分压下运行。恒定的氧分压范围为约0.01

‑

0.2atm,优选约0.01

‑

0.1atm。可以收

集放出的氧,例如用于销售或在其他过程中使用。在一些实施例中,惰性吹扫气体可通过内部容积36(未示出)循环。惰性吹扫气体的使用可以进一步提高能量密度。

[0089]

能量回收操作:氧化

[0090]

图3描述了能量回收操作期间的系统80。例如,当能量需求超过供给时,系统80释放能量。在能量释放期间,第一阀92处于第二位置以流体连接压缩机86和tces装置10,同时将tces装置10与鼓风机82流体隔离。第二阀100流体连接涡轮88和tces装置10。涡轮机88使从tces装置10接收到的加热空气/富氧气体膨胀来为发电机90提供动力,从而产生电力。

[0091]

一种释放能量的方法包括向tces装置10的内部容积36提供氧气。在一个优选实施例中,操作压缩机86以使加压氧气流入并穿过第二开口40,和/或穿过反应材料12(例如,通过反应材料的孔)。在优选实施例中,氧气来自加压空气。入口空气的氧化压力范围约为20

‑

25bar。例如,氧化压力范围为任选约20

‑

21bar、任选约21

‑

22bar、任选约22

‑

23bar、任选约23

‑

24bar、任选约24

‑

25bar。入口空气的氧化温度范围约为200

‑

400℃。例如,氧化温度的范围可以任选约200

‑

225℃,任选约225

‑

250℃,任选约250

‑

275℃,任选约275

‑

300℃,任选约300

‑

325℃,任选约325

‑

350℃,任选地约350

‑

375℃,任选地约375

‑

400℃。

[0092]

空气中的氧与反应材料12反应以化学氧化反应材料12。在优选实施例中,氧化镁和氧化锰与氧反应形成锰酸镁尖晶石。该反应是高度放热的,因此热量会释放到缺氧的空气中。反应继续直到基本上所有的反应材料12被氧化。

[0093]

释放到缺氧空气的热量随着氧化反应的进行而变化。例如,能量回收操作开始附近的第一温度可以高于能量回收操作结束附近的第二温度。然而,在优选实施例中,涡轮入口122处的涡轮温度基本恒定。

[0094]

在优选实施例中,系统80进一步包括控制单元(未示出)。为了控制涡轮机温度,第三阀108允许离开压缩机86的一些空气通过旁通管线106绕过tces装置10。旁通管线106中的空气与从tces装置10的第二阀40排出的加热的贫氧空气在第二接合点112混合。控制混合空气温度以满足涡轮机88的入口规格。在混合空气中供给控制单元的温度传感器124,其控制第三阀108以调节旁通空气的量,从而保持预定的涡轮机入口温度。

[0095]

混合空气在涡轮机入口122处被涡轮机88接收。混合空气穿过涡轮机88膨胀以给发电机90提供动力。发电机90根据需要将电力输送回电网。

[0096]

已经出于说明和描述的目的提供了实施例的前述描述。并不旨在穷举或限制本发明。特定实施例的个别元件或特征通常不限于该特定实施例,而是在适用的情况下是可互换的并且可以在选定实施例中使用,即使未具体示出或描述。同样也可以以多种方式变化。此类变化不应被视为背离本发明公开内容,并且所有此类修改均旨在包括在本发明公开内容的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。