1.本发明涉及一种具有防止间隙张开和分离的连接单元的模块化嵌板结构,其由主板、盖板和拉紧构件构成,还涉及将这种模块化嵌板结构彼此连接以创建组装的嵌板结构的组装程序,以及使用这种组装的嵌板结构构造的嵌板地面结构。

背景技术:

2.在通常的实践中,桥面板是用钢筋混凝土建造的。然而,随着时间的流逝,混凝土的劣化和钢筋的腐蚀加速,从而导致维护成本增加,缩短了桥面板的使用寿命,并危及结构安全。为了解决常规混凝土桥面板的这些问题,并且作为混凝土的替代,提出了具有高耐久性、轻质和高强度的特性的纤维增强复合材料桥面板。

3.在先前的专利中公开了多种模块化类型的纤维增强复合材料桥面板,代表性地包括美国专利第6,467,118号和第6,591,567号。在大多数情况下,现有技术的美国专利第6,467,118号和6,591,567号中的模块化桥面板尽管利用了复合材料的许多优点,但是其制造成通过利用使用粘合剂的榫槽方法在水平方向上通过公端和母端彼此连接。不幸的是,现有技术中的这种水平粘合连接方法存在许多缺点。代表性地,问题包括桥面板与大梁的抗剪铰轴连接,这会由于在桥面板上的预钻孔中进行操作而降低了施工质量和施工性能,并且使得无法拆卸接合的桥面板以进行维修或再利用。其他问题包括由于关于粘合剂接合的耐久性的问题而导致的结构性能问题,以及进一步增加的安装成本。

4.由本发明人注册的现有技术的美国专利第7,131,161 b2号公开了具有竖直扣合连接的模块化复合材料桥面板,并解决了上述大多数前述的缺点。但是,该现有技术还揭示了一些其他需要解决的缺点。

5.图1是美国专利第7,131,161 b2号中公开的图2a,示出了将轴对称轮廓的复合材料桥面板与竖直扣合连接互连的立体图。

6.如图1所示,桥面板1a的向下突出的互锁件15a和桥面板1b的凹入向上的u形互锁件16a在桥面板1a和1b的上部相互结合并互锁,以建立竖直互锁扣合连接。而且,桥面板1b的向上突出的互锁件16b和桥面板1a的凹入向下的倒u形互锁件15b在桥面板1a和1b的下部相互结合并互锁,作为上述情况的倒置位置,以建立竖直互锁扣合连接。

7.然而,在现有技术的这种轮廓中,如果将向上的载荷、向上的振动或偏心载荷施加到桥面板上,则在桥面板中引起负弯矩,这将导致凸的向上的偏离。由于该负弯矩,图1的扣合连接的桥面板1a和1b的上部中的扣合连接部分中的间隙如图2所示张开。图2是在桥面板的实验室实验中拍摄的照片,其与图1中的现有技术的桥面板1a和1b略有偏差。因此,这种现象将进一步导致桥面板掉落,并导致在垂直方向上所连接的桥面板从桥面板的上部分离,从而危及相连的桥面板的结构安全。此外,该间隙的张开和连接的分离还将在路面的垂直于行进方向上引起凸出的隆起和横向裂缝,从而降低了在桥面板中使用时的乘坐舒适性。

8.类似地,在相反的方向上,如果将向下的载荷,向下的振动或偏心载荷施加到现有

技术的桥面板上,则在桥面板上引起正的弯矩,这将导致凸的向下偏离。由于该正弯矩,图1所示的现有技术的板1a和1b的下部中的扣合连接部分中的间隙旋转图2 180

°

所示的方式张开,。因此,该现象将进一步导致桥面板掉落并导致在竖直方向上所连接的桥面板从桥面板的下部分离,从而危及所连接的桥面板的结构安全性。

9.另外,如图1所示,通过突起15a和16a以及15b和16b彼此扣合连接的现有技术的相邻的桥面板1a和1b分别仅处于竖直互锁状态,并且如图1所示,进一步在纵向上重复这种扣合连接。因此,连接的桥面板将在横向方向上从彼此滑出,从而导致桥面板在横向方向上的分离,这是由于现有技术没有任何防止这种现象的手段。因此,当在使用期间在桥面板上沿横向施加过大的横向载荷时,现有技术的连接的桥面板会在横向方向上从彼此滑出,从而损害了连接的桥面板的结构安全性。此外,这种滑动运动还将在路面的垂直于行进方向上引起横向裂缝,从而降低了在桥面板中使用时的乘坐舒适性。

10.对于图1所示的现有技术的桥面板,如果将超过一定水平的向上力施加到通过互锁扣合竖直连接但没有任何强制性的防止拉出的手段的桥面板上,现有技术的桥面板可能被竖直地拉出并在连接处引起凸出的隆起,或者在更恶劣的条件下,桥面板在使用期间会掉落,从而降低了乘坐舒适性并进一步危及驾驶安全。

11.在美国专利第7,131,161 b2号中公开的现有技术的实践中,为了解决在横向和竖直方向上的连接部分的上述缺陷,如图3所示,有时在连接过程中施加粘合剂。但是,如果施加的力超出了粘合剂接合的强度,粘合剂接合方法将不足以解决问题。此外,由于桥梁服役期间的重复载荷,粘合剂的强度将减弱。由于连接处的粘合剂变弱,最终连接中的间隙将张开,并进一步导致横向或竖直方向的分离,从而危及现有技术的桥面板的结构安全性。

12.在某些情况下,由于部分损坏或其他原因,需要更换或修理桥面板。在其他情况下,需要拆卸整个桥面板才能重新使用或重新装板。在组装如图1所示的现有技术的桥面板的过程中,后面的桥面板在纵向方向上以搭接的方式连续地扣合连接到前面组装的桥面板上。如果需要卸下位于组装的桥面板中间区域的一块板,则需要一直拆下桥面板,直到到达特定的桥面板为止。对于这样的部分拆卸,该过程太麻烦并且成本太高。如图1所示,在现有技术中的这种限制使得实际上难以在组装的桥面板的中间卸下和更换桥面板。

技术实现要素:

13.本发明旨在克服在常规模块化面板或使用这些常规模块化面板构造的嵌板结构中出现的上述缺点或限制。

14.本发明的目的是提供一种具有防止间隙张开和分离的连接单元的模块化嵌板结构,其包括主板、盖板和拉紧构件;并提供将这种模块化嵌板结构彼此连接以创建组装的嵌板结构的组装程序;并且还提供使用这种组装的嵌板结构构造的嵌板地面结构。根据本发明的模块化嵌板结构中的模块通过使用柱头螺栓(stud

‑

bolts)、腹板螺栓(web

‑

bolts)、拉紧构件、互锁扣合和锁紧螺栓的连接单元被组装并彼此牢固地连接,因此,在整个连接的面板上形成结构稳定的闭合截面形状。连接模块化嵌板结构中的模块的连接单元提供了纯机械连接,而无需胶粘剂接合,不仅防止了连接位置处的间隙张开和分离,而且还提高了组装的嵌板结构的结构安全性、使用可靠性、可维护性、可重复使用性、可施工性以及质量。

15.为了实现本发明的目的,提出了一种模块化嵌板结构,其包括:具有对称轮廓的主

板,该主板具有在中间的闭合截面部分和在各端的开放截面部分,其中,闭合截面部分包括上板、下板以及连接上板和下板以在上板和下板之间形成多边形管状截面形状的多个分隔单元的内腹板(包括最外侧内腹板),其中,开放截面部分包括延伸的下板,在延伸的下板的端部处的向上的外腹板,以及与闭合截面部分共用的最外侧内腹板;还包括具有对称轮廓的开放截面部分的盖板,该盖板使两个并排的主板相互连接,这里该盖板关闭两个并排的主板的开放截面部分,从而与主板一起形成闭合截面形状,其中,盖板包括上板,两个向下的外侧突出部分,每个向下的突出部分在各端从上板突出,以及两个向下的内侧突出部分,其位于盖板的中间部分且在从上板的中间部分突出的外侧突出部分之间;进一步包括拉紧构件,该拉紧构件互连并预拉紧(pre

‑

tensioning)并排放置的主板,其中该拉紧构件锚固在并排放置的每个主板的最外侧内腹板上,并穿过形成在主板的最外侧内腹板和向上的外腹板中的狭缝和锚固孔,然后在两个主板之间施加预拉紧力,其中,在拆卸盖板时可以根据需要重新拉紧拉紧构件;因此,利用所有这些连接单元形成组装的嵌板结构。

附图说明

16.通过以下结合附图的描述,本发明的上述和其他目的、特征和优点将变得更加明显,其中:

17.图1是示出现有技术的非对称桥面板的组装状态的立体图其具有互锁卡扣连接;

18.图2是在现有技术的不对称桥面板的实验过程中拍摄的照片,其示出由于过大的弯矩而在扣合连接部分处有大间隙张开;

19.图3是在现有技术的不对称桥面板的现场安装过程中拍摄的照片,其示出施加粘合剂以防止在扣合连接部分处的间隙张开和分离;

20.图4是示出放置于支撑构件上的组装并连接有本发明的主板、盖板和端板的立体图;

21.图5是示出本发明的主板的立体图;

22.图6是本发明的主板的剖视图;

23.图7是本发明的主板的局部立体图;

24.图8是示出本发明的盖板的立体图;

25.图9是本发明的盖板的剖视图;

26.图10是本发明的盖板的局部立体图;

27.图11a、11b和11c是分别示出在相邻的主板和盖板之间的本发明的凹凸互锁扣合连接的渐进步骤的剖视图;

28.图12是本发明的对应于11a、11b和11c的3d打印原型的一系列照片;

29.图13是示出本发明的端板的立体图;

30.图14是本发明的端板的剖视图;

31.图15和图16是分别示出本发明的主板和盖板的组装状态的立体图和剖视图;

32.图17是示出本发明的相邻主板在放置在支撑构件上后通过柱头螺栓连接到其上的局部放大剖视图;

33.图18是示出使用本发明的腹板螺栓彼此连接的相邻的主板的局部放大剖视图;

34.图19和图20是分别示出用本发明的拉紧构件在相邻的主板在其上侧预拉紧的渐

进步骤的第一阶段和第二阶段的局部放大剖视图;

35.图21是示出通过拉紧本发明的构件而预拉紧相邻的主板的局部立体图;

36.图22a和22b分别是本发明的拉紧构件的立体图,示出杆头被安置成穿过锚固孔,并且杆头旋转了90

°

并被安置成锚固在锚固孔的外侧;

37.图23a和图23b分别是本发明的拉紧构件在拉紧状态的正视图和放大剖视图,示出了拉紧状态是通过联接器将拉紧杆彼此相拉而显现的;

38.图24a、24b和24c是分别示出本发明的拉紧构件的拉紧的渐进步骤的剖视图;

39.图25至图28分别是示出本发明的安装步骤的图;

40.图29是将本发明的扣合连接部用锁紧螺栓拧紧的状态的局部放大剖视图;

41.图30是示出本发明的主板和盖板在所有连接状态的局部放大主视图,所有连接状态包括嵌板与支撑构件的连接以及嵌板与嵌板的连接;

42.图31是示出本发明的端板在所有连接状态的局部放大主视图,所有连接状态包括嵌板与支撑构件的连接以及嵌板与嵌板的连接;

43.图32是本发明的末端拉紧构件的主视图;

44.图33是本发明的连接板的立体图,示出了在连接有主板的支撑构件上主板、盖板和端板相互连接;

45.图34是与图33对应的本发明的连接板的主视图;

46.图35和图36是根据本发明另一实施方式的连接板的主视图,分别示出了用较长长度的拉紧构件进行连接;

47.图37是根据本发明其他实施方式的连接板的主视图,示出了主板及其与盖板的连接部分可以由其他类型的中空截面形状构成;

48.图38是示出本发明的其他实施方式的立体图,示出了支撑构件可以是混凝土梁,在连接构件的上方在带有柱头螺栓的连接部分形成有锚固板;

49.图39是示出根据本发明的其他实施方式的照片,示出了具有“π”型结构稳定形状的桥,当与封闭的周界一同形成时,该桥可以是包括主板的其他类型的中空截面形状;

50.图40是示出将本发明的连接板旋转90

°

以适用于墙壁结构的立体图;

51.图41是示出通过将本发明的连接板倾斜一定角度以适用于屋顶结构的立体图。

具体实施方式

52.在下文中,将参考附图描述本发明的优选实施方式。在下面的描述和附图中,相同的附图标记用于表示相同或相似的组件,因此将省略对相同或相似的组件的重复描述。

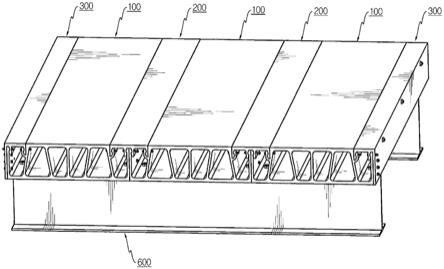

53.图4是示出放置在支撑构件600上的本发明的组装并连接的主板(main panel)100、盖板(cover panel)200和端板(end panel)300的立体图。

54.如图4所示,通过封闭开放截面部分,盖板200被覆盖在两个相邻的主板100的连接部分上。端板300在所连接的板的开始和结束部分处连接。

55.支撑构件600是支撑板的结构,位于其下方。支撑构件600可以是钢梁、钢筋混凝土梁、预应力混凝土梁、预凝成块儿的混凝土梁、h形横梁,i形横梁或任何其他形状的梁。当本发明的嵌板结构(paneled structure)用作桥梁的桥面板或建筑物的地板时,支撑结构可以是大梁或横梁,而当其用作墙壁结构时,它可以是柱。

56.在下文中,将更详细地公开主板、盖板、端板及其互连机构。

57.<主板100>:

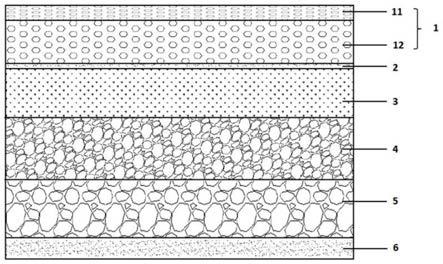

58.图5至图7是本发明的主板100的不同视图。如图5至图7所示,具有对称轮廓的主板100在中部具有闭合截面部分180,并在各端具有开放截面部分190,其中闭合截面部分包括上板110、下板120和内腹板150(包括最外侧内腹板150),其连接上板和下板以在上板和下板之间形成具有多边形管状截面形状的多个分隔单元180,其中,开放截面部分包括延伸的下板130,在延伸的下板的端部处的向上的外腹板(outer panel)160,以及与闭合截面部分共用的最外侧内腹板150。

59.此外,在本发明的主板100中,向上突出部分170与在该向上突出部分170的端部处的向上互锁突起171一起,形成在最外侧内腹板150的上外侧,随后形成在最外侧内腹板150和向上突出部分170之间的向上凹入的u形172,在主板的外腹板160的上端部处的向上互锁突起161,以提供与盖板200的凹凸互锁扣合连接,如图11a和11b以及图12所示。

60.如图5至图7所示,在该例示中主板的闭合截面部分由4个梯形的中空单元组成,但是,如图37所示,可以形成更多数量和不同形状的单元,因此可以改变单元的数量,并且单元的形状也可以以多边形的任何形式变化,包括但不限于根据本发明的其他实施方式的图37中的矩形形状或图39中的封闭的“π”型形状。

61.在闭合截面部分中包括4个中空单元的本发明的对称形状的主板100在延伸的开放部分的两侧通过柱头螺栓701连接到支撑构件600上,从而抵抗其间的剪切力。显然,与包括2个中空单元并且在延伸部分处仅提供一个连接点的图2中的现有技术的不对称嵌板相比,这种类型的嵌板具有双倍增加的抗剪切能力。因此,与现有技术相比,本发明的两倍宽度的嵌板具有减少连接频率的优点,从而节省了生产成本并提高了安装速度。

62.如图5至7所示,主板100的最外侧内腹板150优选地倾斜以形成该例示所示的向上更宽的开放截面形状,从而为工人的手提供更大的空间,从而便于螺栓连接至支撑构件600以及在相邻的主板100之间的螺栓连接。如图4和图33所示,当相邻的板与盖板200互连时,开放截面部分变为闭合截面形状。此连接板的一半的截面形状类似于图39中封闭的“π”形桥梁的形状,是结构稳定且具有很长使用寿命的形状。因此,如图4和33所示,本发明的整体上形成为闭合截面形状的连续连接的嵌板结构,被认为是一种均匀生产的嵌板结构,其具有重复封闭的“π”形单元的模式,具有公认的结构性能。上面示例了连接的嵌板结构的封闭的“π”形,但是,根据本发明的其他实施方式,连接的嵌板结构的横截面形状可以是多边形的任意组合。

63.如图5所示,在延伸的下板处形成有柱头螺栓孔131,如图17所示,以通过柱头螺栓701将主板100连接到支撑构件600上。

64.另外,如图18所示,在向上的外腹板160内在竖直和水平方向上形成腹板螺栓孔162,以利用腹板螺栓702将相邻的主板100彼此连接。

65.如图5和图7所示,在主板的最外侧内腹板150的上部形成有在横向上具有一定距离的锚固孔151,如图19至21和图31所示,以锚固拉紧构件(tensioning member)400的第一锚固头和第二锚固头以及末端拉紧构件500的第三锚固头。

66.此外,靠近锚固孔151的在互锁突起171处的狭缝173和在向上的外腹板160的上部中靠近该狭缝173的另一狭缝163分别以彼此在重合线上的方式形成,如图19至21所示,以

提供拉紧构件通过时的空间。

67.除上述之外,在最外侧内腹板150的上部的锁紧螺栓孔152,在互锁突起171处的靠近锁紧螺栓孔152的另一个锁紧螺栓孔174,以及在向上的外腹板160的上部的另一个锁紧螺栓孔164分别在主板100上以彼此在重合线上的方式形成,以将锁紧螺栓703固定在扣合连接部分中,如图29和30所示。

68.<盖板200>:

69.图8至图10是本发明的盖板200的不同视图。如图8至图10所示,盖板200具有使两个并排的主板100互连的开放截面部分的对称轮廓,其中盖板将两个并排的主板的开放截面部分封闭,其中,盖板200包括上板210;两个向下的外侧突出部分220,每个向下的外侧突出部分220分别从上板在各端部突出;以及两个向下的内侧突出部分230,位于盖板的中间部分中,在从上板的各端部突出的外侧突出部分220之间。

70.另外,在本发明的盖板200中,下端的向下的互锁突起221和狭缝222形成在向下的外侧突出部分220中,盖板的每个向下的内侧突出部分230在下端具有向下的互锁突起231,在盖板的两个内侧突出部分230之间形成凹入的倒u形234,并在向下的内侧突出部分230中形成狭缝232,以提供与盖板200和相邻的主板100的凹凸互锁扣合连接,如图11a和11b以及图12所示。

71.另外,在盖板200的外侧突出部分220上形成有狭缝222,在盖板200的内侧突出部分230上形成有其他狭缝232,这些狭缝与相应的主板100的锚固孔152、狭缝173和另一个狭缝163对齐,以提供在盖板与主板连接时用于拉紧构件400穿过的公用空间,如图19至21所示。

72.除上述以外,在盖板200上,外侧突出部分220中的锁紧螺栓孔223、在内侧突出部分230中的另一锁紧螺栓孔233分别与相应的主板100的锁紧螺栓孔152、与其相邻的另一个锁紧螺栓孔174以及另一个锁紧螺栓孔164以对齐的方式形成,以将锁紧螺栓703固定在扣合连接部分中,如图29和30所示。

73.<端板300>:

74.图13和图14是本发明的端板200的不同视图,其在连接板的开始和结束部分处形成闭合截面形状。如图13和图14所示,端板300形成为具有开放截面形状的非对称轮廓。

75.端板包括上板310;在端侧与上板310垂直连接的向下的外腹板320;向下的外侧突出部分330,其从上板210的另一端突出;向下的内侧突出部分340,其从外腹板320与外侧突出部330之间从上板突出;狭缝332,其在向下的突出部分中形成;狭缝343,其在向下的内侧突出部分中形成;以及锚固孔321,其形成在端板的外腹板320上。

76.端板还包括分别在向下的外侧突出部分330和向下的内侧突出部分340的底端处的向下的互锁突起331和互锁突起341,以及端板的向下的内侧突出部分340和外腹板320之间形成的向下凹入的倒u形342,以提供与端板300和相邻的主板100的凸凹互锁扣合连接,如图31所示。

77.此外,在端板300的横向边缘处在向下的外侧突出腹板320中在竖直方向上形成有多个腹板螺栓孔323,如图31所示,以将相邻的主板100与腹板螺栓704连接。

78.除上述之外,在外板320的上部形成锚固孔321,在外侧突出部分330中形成狭缝332,并在端板300的内侧突出部分340中形成另一狭缝343,其中这些与对应的主板100的锚

固孔152、狭缝173和另一个狭缝163对齐,如图31所示,以在端板300与主板连接时为使末端拉紧构件500穿过提供共用空间。

79.此外,在外侧突出部分330中的锁紧螺栓孔333,在内侧突出部分340中的另一个锁紧螺栓孔344和另外的锁紧螺栓孔322分别地形成在端板300上,与对应的主板100的锁紧螺栓孔152、在其旁边的另一个锁紧螺栓孔174和另外的锁紧螺栓孔164对齐,如图31所示,以便将锁紧螺栓703紧固在扣合连接部分中。

80.<拉紧构件400>:

81.图22a至图24是本发明的拉紧构件400的不同视图和渐进步骤,该拉紧构件400互连并预拉紧并排放置的主板100。在图24b中,示出了拉紧杆的两侧从图24a的状态旋转了90

°

以确保它们的头部被锚固,并且拉紧杆彼此相遇以开始拉紧。在图24c中,示出了通过联接器彼此相拉拉紧杆的拉紧状态。

82.拉紧构件400锚固在并排放置的每个主板的最外侧内腹板上,并且穿过形成在主板100的最外侧内腹板和向上的外腹板上的狭缝和锚固孔,并在两个主板100之间施加预拉紧力。

83.如图22a至图24c所示,拉紧构件400包括第一拉紧杆410、第二拉紧杆420和联接器430。更详细地,第一拉紧杆410包括第一锚固头411和第一螺纹部412,第二拉紧杆420包括第二锚固头421和第二螺纹部分422。

84.与如图33和34所示的每次在每个连接部分中拉紧的情况相反,如图35和36所示,拉紧构件可以延伸以穿过多个连接的嵌板,从而一次性在它们之间施加预拉紧力。因此,根据本发明的其他实施方式,必要时可以通过改变拉紧构件的长度并改变相应的狭缝来调节拉紧连接的数量,以穿过主板和盖板中的孔。

85.<末端拉紧构件500>:

86.图32是本发明的末端拉紧构件500的前视图,该末端拉紧构件500将主板和端板互连,并且在它们之间施加预拉紧力。如图32所示,末端拉紧部件500包括第三拉紧杆510和螺母520。更详细地,末端拉紧部件500在末端拉紧构件中包括第三拉紧杆510和螺母520,其中第三拉紧杆分别包括第三锚固头511和第三螺纹部分512。

87.在下文中,将更详细地公开使用主板100、盖板200、端板300、拉紧构件400和末端拉紧构件500在支撑构件600上方连接嵌板的过程。

88.<主板100和支撑构件600的连接>:

89.图15和图16分别是示出了组装本发明的主板100和盖板200的状态的立体图和剖视图。

90.如图15和图16所示,将主板以横向方向放置在支撑构件600s上,该支撑构件600s优先沿纵向方向安装,此后,主板在每个彼此的交叉点处连接到支撑构件上。如图17所示,使柱头螺栓701通过柱头螺栓孔131进行此连接,以抵抗板和支撑构件之间的剪切力。柱头螺栓可以预焊接在支撑构件上,也可以用螺栓枪在现场焊接到支撑构件上。在随后的步骤中,以与之前相同的方式,将后续的主板连续地连接到紧接在前一个主板的支撑构件上,并且它们的向上的外腹板160彼此接触。

91.如前所述,支撑构件600可以由包括但不限于钢和混凝土的任何材料制成。如图38所示,根据本发明的其他实施方式,在混凝土的情况下,为了将柱头螺栓像焊接在钢中一

样,优选地由钢制成的锚固板601可以在柱头螺栓连接的位置处在支撑构件的顶侧与混凝土一体地形成。

92.在该例示中,示出了3个连续连接的嵌板,但是不言而喻,根据本发明的其他实施方式,根据需要可以将更多的嵌板连续地进行连接。

93.<主板100之间使用腹板螺栓702的连接>:

94.在相邻的主板100通过柱头螺栓701连接到支撑构件之后,随后,各嵌板的紧密接触的向上的外腹板160通过腹板螺栓702在竖直和水平方向上彼此连接,如图18、25和26所示。

95.在组装的下一阶段中,在中间用外腹板连接的的主板的开放截面部分通过彼此的凹凸连接与盖板互连,从而形成结构稳定的闭合截面形状。在该闭合截面形状的连接的外腹板160中的腹板螺栓702有效地抵抗施加在板的下侧的由凹形向上弯曲的正弯矩产生的张力,从而防止在连接板的下部的间隙张开和分离。连接的腹板螺栓也可抵抗剪切力和扭曲力。具有所有这些效果,腹板螺栓连接被认为是起到增强连接的嵌板结构的结构性能的作用,从而可以与一次性整体制造的无缝管状板结构相媲美。

96.本发明的开放截面部分中的腹板螺栓连接解决了图1中的现有技术的问题,其中,现有技术不能为工人的手提供空间进行螺栓连接工作,因为通过将后续的嵌板扣合连接到前一个嵌板的下侧延伸部分上立即形成了闭合截面形状,而未提供螺栓连接彼此的顺序。

97.<通过拉紧构件400的预拉紧>:

98.在与用于主板100的柱头螺栓701和腹板螺栓702连接之后,随后用拉紧构件400在两个板的上部以纵向方向在连接嵌板之间施加预拉紧力,如图19至26所示。

99.如图25中所示,在横向方向上以一定的间隔并以穿过所连接的板的上部的方式在所连接的主板100的整个宽度上安装拉紧构件400。为了开始安装,将第一拉紧杆410和第二拉紧杆420向下插入穿过每个主板的向上的外腹板160中的狭缝163和最外侧内腹板150的互锁突起170中的另外的缝隙173,如图19和24a所示。之后,将第一锚固头411锚固在并排放置的两个主板中的一个的最外侧内腹板上的锚固孔151中,并且将第二锚固头421锚固在并排放置的主板中的第二个主板的最外侧内腹板中的锚固孔151中。锚固孔151形成为高度大于拉紧杆的头部的高度,宽度小于拉紧杆的头部的宽度。通过这种方式,当第一头部411和第二头部421在穿过锚固孔151后旋转90

°

时,它们将被锚固在最外侧内腹板150的锚固孔151的内侧,如图22a和22b以及图24a至24c所示。此后,拉紧杆彼此组合并在主板之间施加拉紧力。由于第一拉紧杆410中的第一螺纹部分412的螺纹方向与第二拉紧杆420中的第二螺纹部分422的方向相反,因此,通过在将两个拉紧杆的螺纹部分放置在联接器内后顺时针旋转联接器430,两个螺纹部分之间的间隙变窄,如图20、图23a和23b所示,导致主板之间的张力。

100.在组装的下一阶段中,主板100的连接和预拉紧的开放截面部分通过彼此的凹凸互锁连接而与盖板200互连,并且因此将它们转换为结构上稳定的闭合截面形状。

101.这种闭合截面形状的拉紧构件400有效地抵抗施加在嵌板的上侧的由凹入向下的弯曲的负弯矩所引起的张力,从而不仅防止在连接板的上部的间隙张开和分离,还增加了连接板的承载能力。另外,在纵向方向上放置的本发明的拉紧构件400阻止了扣合连接的盖板的横向滑动,从而防止了主板100和盖板200在横向方向上的分离。另外,通过预拉紧,连

接表面将处于平面光滑状态,且不会出现凸起,从而防止了在垂直于驾驶方向上的路面裂缝,由此在嵌板用于桥面板时也提高了乘坐舒适性。由于这些效果,可以认为连接处的预拉紧起到增强连接板的结构性能的作用,使其可与整个整体结构相媲美。

102.用本发明的拉紧构件400预拉紧连接板,防止在连接部分的间隙张开和分离,有效地解决了如图2所示的现有技术的间隙张开的问题。

103.<与盖板200的连接>:

104.在与用于主板100的柱头螺栓701、腹板螺栓702和拉紧构件400连接之后,随后将本发明的盖板200凹凸扣合连接到相邻的主板上的具有开放截面形状的连接部分处,因此,如图25至28所示,通过连接后转变为整体闭合的截面形状。

105.在本发明的主板100和盖板200中形成的凹凸互锁扣合连接的详细结构已在前面说明,在此不再重复,作为替代,在下文中将描述连接过程。

106.如图11a和11b以及图12、15和16所示,通过互锁分别形成在主板和盖板中的相应的凹凸部分,盖板200逐渐地被扣合连接。当两个主板并排放置时,在盖板200的向下的外侧突出部分的下端处的向下的互锁突起221和在最外侧内腹板和主板100的向上突出部分之间的凹入向上的u形172彼此接合并互锁,同时,在主板的外腹板160的上端部处的两个相邻的向上互锁突起161和在盖板200的两个向下的内侧突出部分之间形成的凹入向下的倒u形234彼此接合并互锁,总体上同时形成三个同时互锁的凹凸扣合连接,借此两个相邻的主板的开放截面部分在与盖板连接后转变为结构稳定的闭合截面形状。

107.在将本发明的盖板200向下压至连接部分时,主板100的最外侧内腹板和向上突出部分之间的向上的u形172和盖板的两个内侧突出部分之间的凹入的倒u形234在插入相应的互锁突起的过程中会稍微张开,然后基于弹性特性立即缩回到其原始形状而恢复其原始构造,从而表现出作为纤维增强复合材料的优选材料的主要特征的扣合作用,如图11c所示,随后导致机械接合并互锁但可拆卸的凹凸扣合连接状态。

108.如图11c所示,当相应的部分完全相互接合并互锁时,细长的s形的互锁突起与形成在u形和倒u形内部的对应的反向互锁形状紧密匹配,导致互锁和扣合的连接部分在一定水平的拉力作用下不会分开。

109.由于互锁突起的细长的s形,可以按与连接相反的顺序将连接的部分拉出。因此,当在向上方向上施加超过一定水平的拉出力时,盖板200可以被取出,从而导致每个连接的板的拆卸。

110.在上文中,详细描述了盖板与相邻的主板之间的互锁扣合连接的机构,但是,如前所述,在互锁扣合连接之前安装拉紧构件400。形成在盖板200的向下的外侧突出部分和向下的内侧突出部分中的狭缝222和232以及形成在主板100的最外侧内腹板和向上的外腹板中的狭缝起着实现主板和盖板之间平滑的凹凸连接的作用,从而不干扰在使凹凸连接互锁之前位于横跨连接部分的纵向拉紧构件400,如图21所示。通过纵向装入的该拉紧构件400,可以阻止盖板沿横向的滑动,从而有效地防止连接板沿横向分离,而图1中的现有技术没有提供任何防止这种分离的机械手段。

111.<与锁紧螺栓703的连接>:

112.在与柱头螺栓701、腹板螺栓702、拉紧构件400和凹凸互锁扣合部连接之后,锁紧螺栓703在主板100的扣合连接部分处连接,如图27至图31所示,由此,通过这些锁紧螺栓连

接,主板的开口截面部分在整个连接的面板上转变成甚至更牢固地连接的闭合截面形状,如图25至28所示。

113.本发明的用于锁紧螺栓703连接的锁紧螺栓孔的详细构造在前面已经陈述,并且在此不再重复。

114.如图27至31所示,锁紧螺栓703紧固在形成于主板100的每个扣合连接部分中的锁紧螺栓孔处。因此,利用这种锁紧螺栓连接,进一步防止了连接面板在竖直方向和横向方向上的间隙开口和分离,从而克服了现有技术的相关问题。

115.<与端板300的连接>:

116.在与柱头螺栓701、腹板螺栓702、拉紧构件400的连接、通过盖板200的扣合连接以及用于主板100的锁紧螺栓703的连接之后,如图4、31、33和34所示,随后在连接板的开始和结束部分处连接并预拉紧端板,以形成闭合截面形状的整个连接板。

117.在端板300连接的第一阶段中,第三锚固头511锚固在主板100的最外侧内腹板150中的锚固孔151处,并且第三拉紧杆510穿过形成在端板的向下的外侧突出部分和向下的内侧突出部分以及主板的向上突出部分和外腹板中的狭缝,穿过端板的外腹板中的锚固孔321,并且将螺母520拧紧到在端板的外部的第三螺纹部分以在主板100和端板300之间施加预拉紧力,从而防止在组装的嵌板结构的始端和末端部分的间隙张开和分离。

118.在端部拉紧构件的连接之后,此后端板与主板凹凸扣合连接,其中,在端板300的向下的外侧突出部分330的底端处的向下的互锁突起331和341与主板100的最外侧内腹板150和向上突出部分170之间的向上的u形172彼此接合并互锁,同时,主板100的外腹板160的上端部处的向上互锁突起161与形成在端板300的向下内侧突出部分340与外腹板320之间的凹入向下的倒u形342彼此接合并互锁,共同形成两个同时互锁的凹凸扣合连接,随后形成组装的嵌板结构,在该嵌板结构中,在与端板300连接之后主板100的开放截面部分转变为封闭截面形状。

119.如上所述,利用所有各种连接单元,对于主板100、盖板200和端板300,完全组装的嵌板结构从整体上变为封闭截面形状的嵌板结构,从而使连接的嵌板结构被认为具有与一次性整体制造的无缝管状板结构相当的结构性能。

120.根据本发明的其他实施方式,每个连接板可以按照与上述连接和预拉紧完全相反的顺序进行拆卸和分开,以便今后进行更换、维修和重新使用。

121.具有轻量、高强度、高耐久性和快速恢复特性的纤维增强复合材料可优选用于本发明的主板、盖板和端板,有利于替代钢以防止腐蚀,或代替混凝土以防止劣化和钢筋生锈。

122.结果,本发明中的连接的嵌板结构变成了两向平板结构,其中,每个板在横向方向上以管状截面形式无缝且整体地制造,并且在纵向方向上用各种连接单元连续地连接,整体上形成闭合截面形状。通过形成这样的两向板结构,本发明的连接嵌板结构通过在两个方向上分布应力而更有效地抵抗了双轴弯矩,从而提供了与图1中现有技术的连接板相比具有更好的结构性能和更大的承载能力。

123.当本发明的嵌板结构用作桥面板时,它有效地抵抗了由自重、车辆载荷和风载荷引起的在双轴方向上的弯矩、剪切力和扭转力。另外,本发明的嵌板在纵向方向上整体连接,提供了具有没有凸起的平滑表面的提高的乘坐舒适性,并且防止了在垂直于行驶方向

上的路面裂缝。

124.本发明的嵌板结构的使用不限于如上所述的桥面板,而是应该理解为包括适用于民用、建筑和工厂建筑的所有嵌板地面结构,其通过任何形式的支撑构件来支撑,包括但不限于大梁、横梁、桁条或柱。

125.平板的嵌板结构可用于如上所述的桥面板,也可用于建筑物的楼承板,用于月台和人行道的层面板以及其他类似结构。图40和41示出了本发明的其他变型。如图40所示,当将本发明的嵌板结构旋转90

°

时,它将是一种壁结构,以适应各种结构,例如建筑物中的墙壁结构、地铁、水处理结构、港口结构、海上结构、水闸、箱形涵洞等。如图41所示,当本发明的嵌板结构倾斜一定程度时,它将是一种嵌板屋顶结构,以适应各种结构,例如建筑物、储蓄槽、舞台等中的屋顶或盖结构。

126.尽管已经出于说明性目的描述了本发明的优选实施方式,但是本领域技术人员将理解,在不脱离如所附权利要求中公开的本发明的范围和精神的情况下,可以进行各种修改、添加和替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。