1.本发明涉及聚烯烃材料领域,具体地,涉及一种含有聚丙烯均聚物的组合物、应用所述组合物制备聚丙烯均聚物材料的方法以及由该方法制备得到的聚丙烯均聚物材料、该聚丙烯均聚物材料在聚丙烯流延膜中的应用。

背景技术:

2.聚丙烯流延膜(cpp)是通过熔体流延骤冷生产的一种无拉伸、非定向的平挤薄膜。与吹塑薄膜相比,其特点是生产速度快、产量高,薄膜透明性、光泽性、厚度均匀性优越,还具有良好的热封性、耐油性、耐蒸煮性、抗刮性和包装机械适用性好,同时由于是平挤薄膜,后续工序如印刷、复合等极为方便,因而广泛应用于纺织品、鲜花、食品、日用品的包装,同时也可用作高温蒸煮膜、复合膜内层热封材料和金属化基膜等。

3.pp是非极性聚合物,本身不含极性基团,所以薄膜表面能很低,润湿张力(也称表面张力)仅为29~30达因,表面能低,不容易被油墨或者胶黏剂所润湿,因此,必须使cpp薄膜的临界表面张力大于或等于油墨或胶黏剂的表面张力,以保证油墨或胶黏剂在其表面上得到充分的润湿。所以cpp薄膜在生产过程中必须经过表面处理,使其表面张力达到至少38达因以上。目前为止,国内外最普遍采用的塑料薄膜的有效表面处理方法就是电晕处理方法。

4.电晕处理是经过高频高压电火花处理,使薄膜表面的链状分子断裂,链断裂时产生的自由基与空气电晕产物发生氧化、交联反应,在薄膜表面产生极性基团,部分极性基团注入薄膜内部使表面粗化,从而增大了薄膜的表面张力。薄膜在生产出来后,在应力恢复过程中,薄膜分子的进一步结晶会使其表面张力有所下降;而薄膜内具有迁移性添加剂向薄膜表面的迁移会使薄膜的表面张力下降;薄膜表面极性基团的移动过程也会使薄膜的表面张力下降。也就是我们常说的电晕值衰减。

5.齐格勒-纳塔催化剂生产的普通均聚聚丙烯相较于茂金属均聚聚丙烯,结晶度更高,分子处于热力学的稳定态,具有更稳定的化学性能,油墨或胶黏剂分子很难在其表面产生扩散作用,从而使油墨、胶黏剂等在薄膜表面的黏附力效果很不理想。

6.cpp薄膜的芯层即中间层,也称支撑层,其主要目的是使薄膜具有一定的力学性能。支撑层首先要有出色的刚性,所以芯层多用均聚物制成,其次多层共挤cpp薄膜的良好光学性能(低雾度、高光泽度)也主要靠中间层提供。

7.齐格勒-纳塔催化剂生产的普通均聚聚丙烯成型cpp薄膜用于电子包装、食品包装、化妆品包装等领域的高端产品时,除了存在光泽度和光学性能不佳,卫生性略低等问题,还存在不易电晕、电晕衰减快的问题。

技术实现要素:

8.本发明的目的是为了提高现有技术的含有聚丙烯均聚物的组合物产品的光学性

能、卫生性能及电晕性能。

9.为了实现上述目的,本发明的第一方面提供一种含有聚丙烯均聚物的组合物,该组合物中含有聚丙烯均聚物和抗氧剂,以及该组合物中任选还含有吸酸剂;

10.相对于100重量份的所述聚丙烯均聚物,所述抗氧剂的含量为0.02-0.4重量份,所述吸酸剂的含量为0-0.3重量份;

11.所述聚丙烯均聚物由茂金属催化剂催化制备获得,所述茂金属催化剂为双核茂金属化合物,该化合物具有式(1)所示的结构,

[0012][0013]

其中,在式(1)中,

[0014]

两个m相同,且为ti、zr或hf;

[0015]

各个x相同,且为氟、氯或溴;

[0016]

r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

和r

11

各自独立地为h、取代或未取代的c

1-c8烷基、取代或未取代的c

2-c8烯基、取代或未取代的c

7-c

20

芳烷基、取代或未取代的c

6-c

20

芳基;

[0017]

r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

和r

11

中任选存在的取代基各自独立地选自c

1-c4的烷基中的至少一种;

[0018]

r

12

和r

13

各自独立地为h、甲基或乙基。

[0019]

本发明的第二方面提供一种制备聚丙烯均聚物材料的方法,该方法包括:将第一方面所述的含有聚丙烯均聚物的组合物中的各组分在180-230℃下熔融共混后挤出造粒并干燥。

[0020]

本发明的第三方面提供由第二方面所述的方法得到的聚丙烯均聚物材料。

[0021]

本发明的第四方面提供第三方面所述的聚丙烯均聚物材料在聚丙烯流延膜中的应用。

[0022]

本发明提供的聚丙烯均聚物材料在透明度、卫生性及电晕性能等方面均有明显提升。本发明利用通过茂金属催化剂制备的聚丙烯均聚物分子量分布窄、结晶度低等特点,采用茂金属催化剂进行cpp膜用聚丙烯均聚物产品的开发,实现cpp薄膜更好的光学性能,更佳的卫生性,以及良好的电晕性能,同时熔融温度更低,有助于降低加工能耗。

具体实施方式

[0023]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0024]

本发明中,c

1-c8烷基表示总碳原子数为1-8个的直链、支链或环状烷基。对于每一个碳原子,存在所有可能的异构结构。如甲基、乙基、正丙基、异丙基、环丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、仲戊基、叔戊基、新戊基、环戊基、正己基、新己基、环己基、正庚基、环庚基、正辛基、环辛基、2-乙基己基等。应理解的是,本发明不局限于以上列举的基团。

[0025]

本发明中,c

2-c8烯基表示总碳原子数为2-8个的烯基,如乙烯基、丙烯基、丁烯基、戊烯基、己烯基、庚烯基、辛烯基等。应理解的是,本发明不局限于以上列举的基团。

[0026]

本发明中,c

2-c4烯基表示总碳原子数为2-4个的烯基,如乙烯基、丙烯基、丁烯基等。应理解的是,本发明不局限于以上列举的基团。

[0027]

本发明中,c

7-c

20

芳烷基表示总碳原子数为7-20个的芳烷基,其含有烷基和芳基,其中烷基部分为连接部位,如苄基、苯乙基、α-甲基苯乙基等。应理解的是,本发明不局限于以上列举的基团。

[0028]

本发明中,c

6-c

20

芳基表示总碳原子数为6-20个的芳基,如苯基等。应理解的是,本发明不局限于以上列举的基团。

[0029]

本发明中,c

1-c4的烷基表示总碳原子数为1-4个的直链、支链或环状烷基。对于每一个碳原子,存在所有可能的异构结构。如甲基、乙基、正丙基、异丙基、环丙基、正丁基、异丁基、仲丁基、叔丁基等。应理解的是,本发明不局限于以上列举的基团。

[0030]

如前所述,本发明的第一方面提供了一种含有聚丙烯均聚物的组合物,该组合物中含有聚丙烯均聚物和抗氧剂,以及该组合物中任选还含有吸酸剂;

[0031]

相对于100重量份的所述聚丙烯均聚物,所述抗氧剂的含量为0.02-0.4重量份,所述吸酸剂的含量为0-0.3重量份;

[0032]

所述聚丙烯均聚物由茂金属催化剂催化制备获得,所述茂金属催化剂为双核茂金属化合物,该化合物具有式(1)所示的结构,

[0033][0034]

其中,在式(1)中,

[0035]

两个m相同,且为ti、zr或hf;

[0036]

各个x相同,且为氟、氯或溴;

[0037]

r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

和r

11

各自独立地为h、取代或未取代的c

1-c8烷基、取代或未取代的c

2-c8烯基、取代或未取代的c

7-c

20

芳烷基、取代或未取代的c

6-c

20

芳基;

[0038]

r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

和r

11

中任选存在的取代基各自独立地选自c

1-c4的烷基中的至少一种;

[0039]

r

12

和r

13

各自独立地为h、甲基或乙基。

[0040]

以下针对本发明所述的茂金属催化剂提供几种优选的具体实施方式。

[0041]

具体实施方式1:

[0042]

在式(1)中,两个m相同,且为ti、zr或hf;

[0043]

各个x相同,且为氟、氯或溴;

[0044]

r1、r2、r3、r4、r7、r8、r9和r

11

各自独立地为h、取代或未取代的c

1-c4烷基、取代或未取代的c

2-c4烯基、取代或未取代的c

7-c

20

芳烷基、取代或未取代的c

6-c

20

芳基;

[0045]

r1、r2、r3、r4、r7、r8、r9和r

11

中任选存在的取代基各自独立地选自c

1-c4的烷基中的至少一种;

[0046]

r

12

和r

13

各自独立地为h、甲基或乙基;

[0047]

r5为苯基;且

[0048]

r6和r

10

均为氢。

[0049]

具体实施方式2:

[0050]

在式(1)中,两个m相同,且为ti、zr或hf;

[0051]

各个x相同,且为氯;

[0052]

r1和r

11

均为甲基;

[0053]

r2、r3、r4、r6、r7、r8、r9和r

10

均为h;

[0054]

r5为苯基;且

[0055]

r

12

和r

13

各自独立地为h、甲基或乙基。

[0056]

具体实施方式3:

[0057]

在式(1)中,两个m相同,且为ti、zr或hf;

[0058]

各个x相同,且为氯;

[0059]

r1和r

11

均为甲基;

[0060]

r2、r3、r4、r6、r7、r8、r9和r

10

均为h;

[0061]

r5为苯基;且

[0062]

r

12

和r

13

均为甲基。

[0063]

为了实现均聚物结晶度低,熔点低的更优的效果,优选地,所述聚丙烯均聚物存在2,1-插入。该2,1-插入能够通过核磁检测。

[0064]

优选地,所述聚丙烯均聚物的熔融温度小于或等于155℃,更优选地,所述聚丙烯均聚物的熔融温度小于或等于151℃。

[0065]

优选地,所述聚丙烯均聚物的熔体质量流动速率(230℃,2.16kg)为4-10g/10min;更优选地,所述聚丙烯均聚物的熔体质量流动速率(230℃,2.16kg)为6-9g/10min。

[0066]

在一种优选的实施方式中,相对于100重量份的所述聚丙烯均聚物,所述抗氧剂的含量为0.05-0.2重量份,所述吸酸剂的含量为0.01-0.1重量份。

[0067]

优选地,所述抗氧剂为酚类抗氧剂和亚磷酸酯类抗氧剂。

[0068]

优选情况下,所述酚类抗氧剂与所述亚磷酸酯类抗氧剂的含量重量比为1:(1-2)。

[0069]

优选情况下,所述酚类抗氧剂选自四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(称为抗氧剂1010)、1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸(称为抗氧剂3114)和β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(称为抗氧剂1076)中的至少一种,更优选为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(称为抗氧剂1010)。

[0070]

优选情况下,所述亚磷酸酯类抗氧剂选自三[2.4-二叔丁基苯基]亚磷酸酯(称为抗氧剂168)、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯(称为抗氧剂626)和双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯(称为抗氧剂pep-36)中的至少一种,更优选为三[2.4-二叔丁基苯基]亚磷酸酯(称为抗氧剂168)。

[0071]

优选地,所述吸酸剂为水合滑石。

[0072]

如前所述,本发明的第二方面提供了一种制备聚丙烯均聚物材料的方法,该方法包括:将第一方面所述的含有聚丙烯均聚物的组合物中的各组分在180-230℃下熔融共混后挤出造粒并干燥。

[0073]

本发明的第二方面中不再对第一方面中所述的含有聚丙烯均聚物的组合物中的各组分种类和含量等特征进行赘述,完全与第一方面中所述的对应相同,本领域技术人员不应理解为对本发明的限制。

[0074]

优选情况下,本发明的方法包括:将聚丙烯均聚物、酚类抗氧剂与亚磷酸酯类抗氧剂和吸酸剂混合,并将得到的混合物送入双螺杆挤出机中,调整螺杆的转速,分别控制各区段的温度;混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化之后,再经模头挤出,水冷、干燥(风干)、切粒,得到聚丙烯均聚物材料。

[0075]

示例性地,将聚丙烯均聚物、酚类抗氧剂和亚磷酸酯类抗氧剂好吸酸剂在20-30℃下、200-400rpm下混合0.5-5min,并将得到的混合物送入双螺杆挤出机中,调整螺杆的转速为100-200rpm,各区段温度分别控制在180℃-230℃之间;混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化之后,再经模头挤出,水冷、干燥(风干)、切粒,得到聚丙烯均聚物材料。

[0076]

在一种优选的实施方式中,该方法还包括采用含有如下步骤的操作制备所述聚丙烯均聚物:

[0077]

(1)在所述茂金属催化剂存在下,将丙烯和氢气引入到第一液相聚合反应釜中进行第一接触反应,得到第一物料;

[0078]

(2)将氢气和所述第一物料引入第二液相聚合反应釜中进行第二接触反应,得到第二物料;

[0079]

(3)将氢气和所述第二物料引入第三气相聚合反应釜中进行第三接触反应,得到第三物料;

[0080]

(4)将氢气和所述第三物料引入第四气相聚合反应釜中进行第四接触反应,得到第四物料;

[0081]

(5)将所述第四物料依次引入至气固分离单元、脱活单元和干燥单元中进行处理,得到所述聚丙烯均聚物。

[0082]

优选情况下,在本发明中,在含有两个液相聚合釜和两个气相聚合釜依次串联的系统中制备所述聚丙烯均聚物。

[0083]

优选地,在步骤(1)中,所述第一接触反应的条件包括:聚合温度为50℃至80℃,聚合压力为1.5-4mpa,聚合时间为0.5-2h。

[0084]

优选地,在步骤(1)中,相对于100重量份的所述丙烯,所述氢气的用量为0.0001-0.01重量份。

[0085]

优选情况下,在步骤(1)中,所述第一接触反应还在烷基铝助催化剂存在下进行,

所述烷基铝助催化剂优选选自三异丁基铝、三乙基铝、三甲基铝、三正己基铝中的至少一种。

[0086]

优选地,在步骤(2)中,所述第二接触反应的条件包括:聚合温度为50℃至80℃,聚合压力为1.5-4mpa,聚合时间为0.5-2h。

[0087]

优选地,在步骤(2)中,相对于100重量份的步骤(1)中的所述丙烯,所述氢气的用量为0-0.01重量份。

[0088]

优选地,在步骤(3)中,所述第三接触反应的条件包括:聚合温度为50℃至90℃,聚合压力为0.5-2mpa,聚合时间为0.5-2h。

[0089]

优选地,在步骤(3)中,相对于100重量份的步骤(1)中的所述丙烯,所述氢气的用量为0-0.01重量份。

[0090]

优选情况下,该方法还包括:在进行步骤(3)之前,先将所述第二物料引入至洗涤塔的中部以与由所述洗涤塔的下部进入的循环丙烯逆向接触,含有催化剂和聚丙烯的物料由所述洗涤塔的顶部引出后循环回所述第一液相釜中,经过洗涤后的第二物料由所述洗涤塔的底部引出后进入所述第三气相聚合反应釜中进行所述第三接触反应。示例性地,在进行步骤(3)之前,先将所述第二物料引入至洗涤塔的中部以与由所述洗涤塔的下部进入的循环丙烯逆向接触,含有未充分反应的较轻的走短路的催化剂和聚丙烯的物料由所述洗涤塔的顶部引出,经丙烯循环泵升压后循环回所述第一液相釜中,重质催化剂和经过洗涤后的第二物料由所述洗涤塔的底部引出后进入所述第三气相聚合反应釜中进行所述第三接触反应。

[0091]

优选地,在步骤(4)中,所述第四接触反应的条件包括:聚合温度为50℃至90℃,聚合压力为0.5-2mpa,聚合时间为0.5-2h。

[0092]

优选地,在步骤(4)中,相对于100重量份的步骤(1)中的所述丙烯,所述氢气的用量为0-0.01重量份。

[0093]

优选情况下,在步骤(1)、步骤(2)、步骤(3)和步骤(4)中的氢气的用量各自独立地为0.0001-0.01重量份。

[0094]

示例性地,在步骤(5)中,首先将所述第四物料引入至气固分离单元进行气固分离,将气固分离后的固体物料引入至脱活单元;接着进入干燥单元,使物料中的活性催化剂失活,同时带走挥发组分;最后,将脱活及干燥后的物料引入至造粒单元,得到茂金属均聚物。

[0095]

优选地,在步骤(5)中,在所述脱活单元中进行的处理在含有1-5体积%水蒸气的氮气,更优选为含有1-3体积%水蒸气的氮气的存在下进行。

[0096]

优选地,在步骤(5)中,所述干燥单元中的条件包括:干燥温度为90℃至130℃,干燥时间为0.5-3h。更优选所述干燥单元中的条件包括:干燥温度为100℃至120℃,干燥时间为0.5-2h。

[0097]

如前所述,本发明的第三方面提供了由第二方面所述的方法得到的聚丙烯均聚物材料。

[0098]

如前所述,本发明的第四方面提供了第三方面所述的聚丙烯均聚物材料在聚丙烯流延膜中的应用。

[0099]

本发明提供的聚丙烯均聚物材料在光学性能、卫生性能及电晕性能等方面均有明

显提升。

[0100]

以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售品。

[0101]

在没有特别说明的情况下,下文中的室温表示25

±

3℃。

[0102]

酚类抗氧剂:四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(称为抗氧剂1010)(以下实例中,称为抗氧剂-1)购自巴斯夫(basf)公司。

[0103]

酚类抗氧剂:1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸(称为抗氧剂3114)(以下实例中,称为抗氧剂-2)购自巴斯夫(basf)公司。

[0104]

亚磷酸酯类抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯(称为抗氧剂168)(以下实例中,称为抗氧剂-3)购自巴斯夫(basf)公司。

[0105]

亚磷酸酯类抗氧剂:双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯(称为抗氧剂626)(以下实例中,称为抗氧剂-4)购自巴斯夫(basf)公司。

[0106]

吸酸剂:水滑石(以下实例中,称为吸酸剂1)购自kyowa协和工业株式会社,牌号为dht-6。

[0107]

本发明中,透明度通过雾度来表征,雾度为偏离入射光2.5

°

角以上的透射光强占总透射光强的百分数,雾度越大意味着薄膜光泽以及透明度尤其成像度下降,说明材料的透明度越差。

[0108]

本发明中,产品外观还由镜面光泽表征。光泽作为物体的表面特性,取决于表面对光的镜面反射能力,所谓镜面反射是指反射角与入射角相等的反射现象。光泽度是在一组几何规定条件下对材料表面反射光的能力进行评价的物理量。因此,它表述的是具有方向选择的反射性质。

[0109]

本发明中,卫生性通过gb 9693的方法测得的正己烷提取物百分值来表征,正己烷提取物表征小分子析出性能,百分值越高,说明材料的卫生性越差,反之越好。

[0110]

本发明中,电晕性能体现印刷性能,由润湿张力表征。润湿张力越大,说明材料的电晕处理效果越好,越容易印刷。

[0111]

在以下实施例和对比例中:

[0112]

熔体流动速率(mfr)根据gb/t3682.1-2018的方法测得;

[0113]

熔融温度根据gb/t 19466.3的方法测得;

[0114]

镜面光泽根据gb/t 8807的方法测定;

[0115]

雾度根据gb/t 2410的方法测得,样品是流延得到的厚度30μm的聚丙烯薄膜;

[0116]

卫生性表征数据根据gb 9693的方法测得。

[0117]

润湿张力根据gb/t 14216的方法测得。润湿张力是将流延得到的聚丙烯薄膜以8m/s的速度在sdcd16-3-20型电晕处理设备上进行电流强度为8a的电晕处理后测得的。

[0118]

没有特别说明的情况下,在以下实例中的组分用量均为重量份,且每重量份表示10g。

[0119]

制备例1

[0120]

(1)茂金属催化剂的制备

[0121][0122]

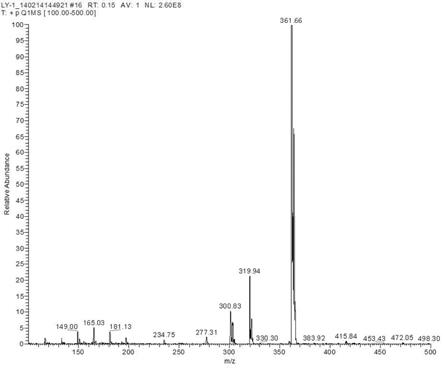

0℃下,于含有2.96g式(a)所示的化合物a和1.48g式(b)所示的化合物b的100ml甲苯溶液中,滴入4.41ml丁基锂/己烷溶液(2.86mol/l),缓慢升至室温反应12h,得到含有大量橙红色沉淀的沉淀母液。将沉淀母液冷至-25℃。缓慢加入2.39g四氯化锆,搅拌反应,在-25℃下保持0.5h,缓慢升至25℃反应24h。过滤,用50ml甲苯洗涤沉淀,合并滤液。减压蒸馏除去部分溶剂,逐滴加入己烷直到产生沉淀,接着加入适量甲苯使沉淀溶解,所得溶液在-20℃下结晶,过滤得到橙红色晶体,干燥,得到式(2)所示的茂金属催化剂,以式(a)所示的化合物a为基准,收率为71%。

[0123][0124]

(2)聚丙烯均聚物的制备

[0125]

在该聚丙烯均聚物的制备中,相对于100重量份的丙烯,实测乙烯重量份总量为1.5重量份。

[0126]

将50g式(2)所示的茂金属催化剂、10g三异丁基铝、100重量份液态丙烯和0.004重量份氢气加入到第一液相聚合反应釜中进行第一接触反应,丙烯气化后,撤除反应釜内的反应热。第一聚合反应釜的温度为68℃,压力为2.8mpa,物料在该反应釜的停留时间为1.0小时,得到第一物料。

[0127]

将第一物料引入第二液相聚合反应釜,通入0.001重量份氢气进行第二接触反应,第二聚合反应釜的温度为68℃,压力为2.8mpa,聚合时间为1.0小时,得到第二物料。

[0128]

将第二物料引入第三气相聚合反应釜,通入0.002重量份氢气进行第三接触反应,第三聚合反应釜的温度为75℃,压力为1.8mpa,聚合时间为1.0小时,得到第三物料。

[0129]

将第三物料引入第四气相聚合反应釜,通入0.001重量份氢气进行第四接触反应,第四聚合反应釜的温度为78℃,压力为1.2mpa,聚合时间为1.0小时,得到第四物料。

[0130]

将第四物料通过含2体积%水蒸气的氮气进行脱活,接着进入干燥单元,于110℃干燥1小时,得到茂金属均聚物h1。

[0131]

制备例2-6

[0132]

采用与制备例1类似的聚合过程,不同之处在于,相对于100重量份的丙烯,在四个

聚合反应釜中,氢气的加入比例不变,相应地得到茂金属均聚物,氢气总用量(重量份)如表1所示。

[0133]

表1

[0134] 制备例1制备例2制备例3制备例4制备例5制备例6聚丙烯均聚物命名h1h2h3h4h5h6氢气总用量(重量份)0.0080.0090.0100.0110.0060.013

[0135]

对比制备例1

[0136]

(1)对比茂金属催化剂的制备

[0137]

0℃下,于含有2.96g式(a)所示的化合物a的100ml甲苯溶液中,滴入4.41ml丁基锂/己烷溶液(2.86mol/l),缓慢升至室温反应12h,得到含有大量橙红色沉淀的沉淀母液。将沉淀母液冷至-25℃。缓慢加入2.39g四氯化锆,搅拌反应,在-25℃下保持0.5h,缓慢升至25℃反应24h。过滤,用50ml甲苯洗涤沉淀,合并滤液。减压蒸馏除去部分溶剂,逐滴加入己烷直到产生沉淀,接着加入适量甲苯使沉淀溶解,所得溶液在-20℃下结晶,过滤得到橙红色晶体,干燥,得到式(3)所示的对比茂金属催化剂,以式(a)所示的化合物a为基准,收率为70%。

[0138][0139]

(2)对比均聚物的制备

[0140]

采用与制备例1的步骤(2)类似的方式,不同之处在于,采用相同摩尔量的式(3)所示的对比茂金属催化剂代替制备例1的步骤(1)的茂金属催化剂,得到对比均聚物dh1。

[0141]

实施例1

[0142]

将聚丙烯均聚物、酚类抗氧剂和亚磷酸酯类抗氧剂和吸酸剂以表2所示的含量比在25℃下、300rpm下混合1min,并将得到的混合物送入双螺杆挤出机中,调整螺杆的转速为150rpm,各区段温度分别控制在180℃、190℃、200℃、200℃、200℃和190℃;混合物在上述挤出机的螺杆与筒体中,经过熔融、剪切、分散、压缩、排气、塑化之后,再经模头挤出,水冷、干燥(风干)、切粒,得到聚丙烯均聚物材料s1。

[0143]

在没有特别说明的情况下,其余实施例、对比例采用与实施例1相同的流程进行,不同之处在于,制备聚丙烯均聚物材料的组合物配方不同,具体的条件见表2。

[0144]

表2

[0145] 实施例1实施例2实施例3实施例4实施例5实施例6聚丙烯均聚物

ꢀꢀꢀꢀꢀꢀ

种类h1h2h3h4h1h1用量100100100100100100酚类抗氧剂

ꢀꢀꢀꢀꢀꢀ

种类抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-1

用量0.050.050.030.020.10.1亚磷酸酯类抗氧剂

ꢀꢀꢀꢀꢀꢀ

种类抗氧剂-3抗氧剂-3抗氧剂-3抗氧剂-3抗氧剂-3抗氧剂-3用量0.050.10.030.040.10.1吸酸剂

ꢀꢀꢀꢀꢀꢀ

种类吸酸剂1吸酸剂1吸酸剂1吸酸剂1吸酸剂1吸酸剂1用量0.030.050.010.10.10.01聚丙烯均聚物材料命名s1s2s3s4s5s6

[0146]

表2(续1)

[0147] 实施例1实施例7实施例8实施例9实施例10聚丙烯均聚物

ꢀꢀꢀꢀꢀ

种类h1h1h1h1h1用量100100100100100酚类抗氧剂

ꢀꢀꢀꢀꢀ

种类抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-1用量0.050.010.20.050.05亚磷酸酯类抗氧剂

ꢀꢀꢀꢀꢀ

种类抗氧剂-3抗氧剂-3抗氧剂-3抗氧剂-3抗氧剂-3用量0.050.010.20.050.05吸酸剂

ꢀꢀꢀꢀꢀ

种类吸酸剂1吸酸剂1吸酸剂1吸酸剂1吸酸剂1用量0.030.030.030.30聚丙烯均聚物材料命名s1s7s8s9s10

[0148]

表2(续2)

[0149] 实施例1实施例11实施例12实施例13实施例14对比例1聚丙烯均聚物

ꢀꢀꢀꢀꢀꢀ

种类h1h5h6h1h1dh1用量100100100100100100酚类抗氧剂

ꢀꢀꢀꢀꢀꢀ

种类抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-1抗氧剂-2抗氧剂-1用量0.050.050.050.050.050.05亚磷酸酯类抗氧剂

ꢀꢀꢀꢀꢀꢀ

种类抗氧剂-3抗氧剂-3抗氧剂-3抗氧剂-4抗氧剂-3抗氧剂-3用量0.050.050.050.050.050.05吸酸剂

ꢀꢀꢀꢀꢀꢀ

种类吸酸剂1吸酸剂1吸酸剂1吸酸剂1吸酸剂1吸酸剂1用量0.030.030.030.030.030.03聚丙烯均聚物材料命名s1s11s12s13s14ds1

[0150]

对比例2

[0151]

采用市售聚丙烯均聚物材料,其为中国石化北京燕山分公司的均聚聚丙烯,牌号为f1904y,为通过齐格勒-纳塔催化剂制备的聚合物所得到的聚丙烯均聚物材料,命名为ds2。

[0152]

测量以上实施例的聚丙烯均聚物材料(s1-s14)以及对比例的聚丙烯均聚物材料(ds1-ds2)的的熔体流动速率、熔融温度、2,1-插入含量、镜面光泽、卫生性、雾度、润湿张力和放置30天后的润湿张力,具体的材料性能见表3。

[0153]

表3

[0154][0155]

由表3可见,与现有技术相比,本发明所获得的材料具有较低的雾度、较好的镜面光泽、卫生性较好且电晕衰减小,有助于薄膜的电晕处理,而且熔融温度低,使用时可降低加工温度,从而降低能耗。

[0156]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。