1.本发明涉及烹饪器具技术领域,尤其涉及一种烹饪器具及其制备方法。

背景技术:

2.铁锅由于材质健康,特别是中国人的传统观念,而被广泛使用。但是普通的铁锅具有容易被氧化,易生锈等缺点。

3.目前,市场上具有一定防锈能力的铁锅的工艺过程主要包括:将锅身进行净化处理、氮化处理及氧化处理,从而达到一定的抗点蚀防锈/防腐能力。但是,对于钢板或者复合钢板的铁锅来说,上面这种工艺形成的防锈结构依然具有容易出现点蚀、防锈效果较差的缺点。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种烹饪器具,具有抗点蚀防锈性能好、不易出现点蚀的优势,能够克服上述问题或者至少部分地解决上述技术问题。

6.本发明的第二目的在于提供一种烹饪器具的制备方法,方法简单,容易实施,所得到的烹饪器具有抗点蚀防锈性能好、不易出现点蚀的优势,能够克服上述问题或者至少部分地解决上述技术问题。

7.上述目标和其他目标将通过独立权利要求中的特征来达成。进一步的实现方式在从属权利要求、说明书中体现。

8.根据本技术的一个方面,本技术提供一种烹饪器具,包括:

9.基材;

10.形成在所述基材内表面的过渡层;以及,

11.形成在所述过渡层表面的防锈处理层;

12.其中,所述过渡层为铁基过渡层,所述铁基过渡层的孔隙率为≤10%。

13.在一种可能的实现方式中,所述铁基过渡层的材质包括纯铁或铁基合金或纯铁和铁基合金的任意比例混合物;所述铁基过渡层的孔隙率为0.1~10%,优选为0.5~8%,进一步优选为1~5%。

14.在一种可能的实现方式中,所述铁基过渡层的材质为粉末状或者丝材;

15.优选地,粉末状的材质的粒度为30~1000目,优选为50~400目,进一步优选为60~300目;

16.优选地,所述丝材的直径为0.5~5mm。

17.在一种可能的实现方式中,所述铁基过渡层的材质包括第一组分和第二组分,其中,所述第一组分包括纯铁或铁基合金或纯铁和铁基合金的任意比例混合物,所述第二组分包括碳材料、硅材料、硅酸盐或碳材料、硅材料和硅酸盐中的任意两种或三种的任意比例混合物;所述铁基过渡层的孔隙率为≤10%,优选为0.1~8%,进一步优选为1~5%;

18.优选地,所述铁基过渡层中所述第一组分的重量含量为大于等于70%且小于100%,优选为75~99%,进一步优选为80~95%。

19.在一种可能的实现方式中,所述第一组分为粉末状或者丝材,和/或,所述第二组分为粉末状;

20.优选地,所述第一组分的粒度为30~1000目,优选为50~400目,进一步优选为60~300目;

21.优选地,所述第二组分的粒度为30~1000目,优选为500~1000目,进一步优选为800~1000目。

22.在一种可能的实现方式中,所述铁基过渡层的材料为铸铁材质;所述铁基过渡层的孔隙率为≤10%,优选为0.1~8%,进一步优选为1~5%。

23.在一种可能的实现方式中,所述铸铁的形态包括粉末状或者丝材;

24.优选地,粉末状的铸铁的粒度为30~1000目,优选为60~300目;

25.优选地,丝材状的铸铁的直径为0.5~5mm。

26.在一种可能的实现方式中,所述铁基过渡层的厚度为10~500μm,优选为20~300μm,优选为25~350μm,进一步优选为50~250μm。

27.在一种可能的实现方式中,所述基材的厚度为0.5~5mm,优选为0.5~3mm;

28.优选地,所述基材的材质包括碳钢、不锈钢、钛、钛合金、铝、铝合金、铜或铜合金中的至少一种。

29.在一种可能的实现方式中,所述防锈处理层的厚度为0.5~50μm,优选为5~40μm;

30.优选地,所述防锈处理层采用氮化氧化、磷化、氧化或喷涂防锈漆中的至少一种方法制备。

31.根据本技术的另一个方面,本技术提供一种烹饪器具的制备方法,包括以下步骤:

32.提供基材;

33.在所述基材的内表面形成过渡层;

34.在所述过渡层的表面的形成防锈处理层;

35.其中,所述过渡层为铁基过渡层,所述铁基过渡层的孔隙率为≤10%。

36.在一种可能的实现方式中,形成所述铁基过渡层的方法包括:热喷涂、冷喷涂、粉末冶金或固相烧结(可选的)中的一种或多种。

37.在一种可能的实现方式中,采用热喷涂法,在所述基材的内表面上形成所述铁基过渡层;所述热喷涂法优选为等离子喷涂法。

38.在一种可能的实现方式中,所述铁基过渡层的材质为纯铁或铁基合金中的至少一种;

39.或者,所述铁基过渡层的材质包括第一组分和第二组分,其中,所述第一组分包括纯铁或铁基合金中的至少一种,所述第二组分包括碳材料、硅材料或硅酸盐中的至少一种;

40.或者,所述铁基过渡层的材质为铸铁。

41.优选地,所述铁基过渡层的材质为纯铁或铁基合金中的至少一种;或者,所述铁基过渡层的材质包括第一组分和第二组分,其中,所述第一组分包括纯铁或铁基合金中的至少一种,所述第二组分包括碳材料、硅材料或硅酸盐中的至少一种时;等离子喷涂的操作条件满足以下至少之一:

42.电流为100~500a,优选为300~400a;

43.主气流量为100~5000l/h,优选为1500~4200l/h;

44.等离子气流量为10~200l/h,优选为50~100l/h;

45.铁基过渡层的材质的粒度为30~1000目。

46.优选地,所述铁基过渡层的材质为铸铁时,离子喷涂的操作条件满足以下至少之一:

47.电流为100~500a,优选为350~450a;

48.主气流量为100~5000l/h,优选为3000~4200l/h;

49.等离子气流量为10~200l/h,优选为80~120l/h;

50.铸铁为粉末状,粉末状的铸铁的粒度为30~1000目。

51.在一种可能的实现方式中,所述铁基过渡层的厚度为10~500μm,优选为20~300μm,或者优选为25~350μm。

52.在一种可能的实现方式中,所述烹饪器具包括不锈炒锅、不锈煎锅、不锈平底锅、不锈高压锅、不锈电饭煲或不锈电压力锅中的至少一种。

53.与现有技术相比,本发明提供的技术方案可以达到以下有益效果:

54.本发明提供的烹饪器具,包括基材、设置在基材内表面的过渡层以及设置在过渡层表面的防锈处理层,其中,过渡层为铁基过渡层,该铁基过渡层的孔隙率≤10%。一方面,其具有孔隙,可以使过渡层形成表面交错结构,即表面孔隙或某些游离态元素与基体材料会形成交错结构,这种交错结构在出现耐腐蚀的过程中,不会出现大阴极小阳极而导致出现点蚀的现象,提升了抗点蚀效果,另外,这种交错结构中的细小间隙能够吸附油脂,起到二次防锈作用,进而达到抗点蚀的效果,也就是,该铁基过渡层可以达到与现有的铸铁真不锈相同或类似的抗点蚀原理,提升了抗点蚀防锈效果;另一方面,将铁基过渡层的孔隙率设为10%以下,可以降低膜层的厚度和提升膜层的强度,避免因孔隙率过大,当耐蚀性要求一定时,孔隙率越大所需求的膜层厚度越高,导致成本越高的问题。

55.因此,本发明制得的烹饪器具具有优异的耐蚀性能,改善了烹饪器具产品的抗点蚀防锈性能。

56.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

附图说明

57.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

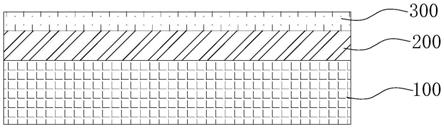

58.图1为本发明实施例提供的烹饪器具的结构示意图。

59.图标:

60.100-基材;200-过渡层;300-防锈处理层。

具体实施方式

61.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术实施例,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术提供的技术方案及所给出的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。

62.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值或单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围。

63.在本文中,在未作相反说明的情况下,使用的方位词如“上”、“下”等通常都是参考附图所示的上、下;“内”、“外”可以理解为相对于各部件本身的轮廓的内、外。

64.需要说明的是,本文中使用的术语“和/或”或者“/”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

65.如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。除非另有定义或说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。

66.请参照图1所示,在一些实施例中,本发明提供的一种烹饪器具,包括:

67.基材100;

68.形成在基材100内表面的过渡层200;以及,

69.形成在过渡层200上表面的防锈处理层300;

70.其中,过渡层200为铁基过渡层,铁基过渡层的孔隙率为≤10%。

71.上述烹饪器具中,铁基过渡层可以理解为以铁元素为主体材料制成的过渡层。铁基过渡层的孔隙率为≤10%,即铁基过渡层的孔隙率大于0且小于等于10%,典型但非限制性的,孔隙率例如可以为0.1%、0.2%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.3%、4.5%、5%、5.5%、6%、6.8%、7%、7.6%、7.8%、8%、8.6%、9%、9.5%、10%以及这些点值中的任意两个所构成的范围中的任意值。

72.从本领域技术人员理解,材料的孔隙率是指,材料中孔隙的体积占材料总体积的百分率。在本发明中,铁基过渡层的孔隙率是指,铁基过渡层中所有孔隙的体积与铁基过渡层的总体积之比,可以表示为体积%。通过对铁基过渡层的孔隙率的控制,能够改善烹饪器具的耐腐蚀性能,尤其是铁基过渡层的孔隙率在优选的≤10%时,最终得到的烹饪器具能够兼顾耐蚀性优异和轻质的优势。

73.当膜层孔隙率大于10%时,一方面膜层的强度会降低,导致使用过程中容易被金属铲如铁铲铲掉,另一方面孔隙率大,当耐蚀性要求一定时,孔隙率越大的膜层厚度越高,导致成本越高,越厚重。

74.本发明的烹饪器具,包括依次层叠的基材、过渡层和防锈处理层,其通过在基材内表面设置铁基过渡层,并通过控制铁基过渡层的孔隙率,使得在烹饪器具的内表面的铁基过渡层的结构和性能与铸铁相似,进行能够达到与铸铁相同或类似的抗点蚀原理的功效。

详细来讲讲,铸铁的抗点蚀原理为:铸铁材质的化学成分中一方面含有大量的游离的c(碳)、si(硅);另外一方面,铸铁具有大量渗碳体,在氮化氧化过程中(高温,580℃以上),铸铁中的渗碳体也会析出部分游离的c(碳)。在对铸铁表面进行防锈处理,大量游离的c、si化学性质很稳定,即便在后续的防锈处理中也不发生化学反应,从而在表面形成多点c、si位的交错结构,而不会与电解质反应从而形成点蚀的条件;这与在表面形成很多孔隙,而不会与电解质反应从而形成点蚀的条件类似。比如,防锈处理采用氮化或氮化氧化处理,在进行防锈处理的过程中大量游离的c、si不与n(氮)反应,而在表面形成多点c、si位的交错结构。这样,一旦腐蚀的情况产生,表面形成多点c、si位的交错结构不会与电解质反应,从而不会出现大阴极小阳极而导致出现点蚀。另外,在家庭使用时,铸铁由于其表面交错结构,c、si与铁基合金的细小间隙会吸附油脂,能起到二次防锈作用。

75.基于此,本发明设置的铁基过渡层的孔隙具有与铸铁表面形成的c、si位的交错结构相同的特性,即是这些孔隙存在的地方不会与电解质反应,从而不会出现大阴极小阳极而导致出现点蚀的现象,提升了抗点蚀效果。另外,铁基过渡层的孔隙能够吸附油脂,起到二次防锈作用,进而达到抗点蚀的效果。也就是,该铁基过渡层可以达到与现有的铸铁真不锈相同或类似的抗点蚀原理,提升了抗点蚀防锈效果。此外,将铁基过渡层的孔隙率设为10%以下,可以降低膜层的厚度和提升膜层的强度,避免因孔隙率过大,当耐蚀性要求一定时,孔隙率越大所需求的膜层厚度越高,导致成本越高的问题。

76.在一些实施方式中,铁基过渡层的材质包括纯铁或铁基合金中的至少一种;也就是说,该铁基过渡层的材质可以为纯铁,可以为铁基合金,也可以为纯铁和铁基合金的任意比例混合物。需要说明的是,当铁基过渡层的材质包括纯铁和铁基合金任意混合形成的混合物时,各成分按照任意比例混合均可;也就是说,当包括纯铁和铁基合金的混合物时,对于纯铁和铁基合金可以为任意比例混合均不会影响烹饪器具的性能,其具体比例或含量不作特殊限制,可由本领域技术人员根据实际情况进行调控。

77.应理解,铁基合金也可称为铁合金,一般是指铁与一种或几种元素组成的中间合金。本技术实施例中,对于铁合金的具体类型或牌号不作限定,可由本领域技术人员根据实际需求进行设置,例如可以为碳钢或其他铁基合金等。

78.当铁基过渡层的材质为纯铁和/或铁基合金类时,该过渡层也可以称之为仿铸铁层,其抗点蚀原理与现有的铸铁类似,只是将现有铸铁中的游离态c、si换成孔隙,表面孔隙与纯铁或铁基合金的交错结构,达到与现有铸铁类似的抗点蚀原理,提高了耐蚀性(其抗点蚀原理与前述铸铁的抗点蚀原理类似,在此不再详细描述)。

79.具体地,当铁基过渡层的材质为纯铁和/或铁基合金时,该铁基过渡层的孔隙率可以为0.1~10%,优选为0.5~8%,进一步优选为1~5%;典型但非限制性的,孔隙率例如可以为0.1%、0.2%、0.5%、0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、7%、8%、9%、10%以及这些点值中的任意两个所构成的范围中的任意值。

80.该铁基过渡层,当孔隙率小于0.1%时,由于表面孔隙与纯铁或铁基合金交错面积较小,易形成大阴极小阳极腐蚀结构而形成点蚀;而当过渡层孔隙率大于10%时,膜层强度降低,导致使用过程中易被金属铲如铁铲铲掉,从而防锈的寿命降低。此外孔隙率大,当耐蚀性要求一定时,孔隙率越大的膜层其厚度越高,导致成本越高,较厚重。

81.优选地,上述铁基过渡层的厚度可以为10~500μm,优选为50~450μm、进一步优选

为50~250μm,进一步可以为50~180μm,进一步可以为180~250μm。具体地,铁基过渡层的厚度可以为50μm、70μm、80μm、95μm、100μm、150μm、170μm、190μm、200μm、220μm、260μm、280μm、300μm、330μm、350μm、360μm、400μm、390μm、420μm、430μm、445μm及450μm。

82.具体地,当铁基过渡层的材质为纯铁和/或铁基合金时,该铁基过渡层的厚度可以为10~500μm,优选为20~300μm,进一步优选为50~250μm,进一步可以为50~180μm,进一步可以为180~250μm;典型但非限制性的,铁基过渡层的厚度例如可以为10μm、20μm、40μm、50μm、60μm、80μm、100μm、150μm、180μm、200μm、220μm、250μm、300μm、350μm、400μm、500μm以及这些点值中的任意两个所构成的范围中的任意值。

83.该铁基过渡层,当厚度小于10μm时,过渡层太薄,当腐蚀发生时,容易渗透到基材中而产生点蚀,降低了耐蚀性;当厚度大于500μm时,过渡层过厚,成本较高,性能无明显提升。

84.具体地,上述铁基过渡层中的纯铁或铁基合金的形态可以为粉末,也可以为丝材,即铁基过渡层的材质可根据不同工艺需求,可为粉末或丝材两种原材料类型。

85.当纯铁或铁基合金为粉末状时,粉末的粒度可以为30~1000目,优选为50~400目,进一步优选为60~300目,进一步可以为40~280目,进一步可以为100~300目,进一步可以为60~120目;典型但非限制性的,粉末的粒度例如可以为30目、40目、50目、60目、80目、100目、120目、150目、180目、200目、250目、280目、300目、500目、600目、800目、1000目以及这些点值中的任意两个所构成的范围中的任意值。

86.通过采用适宜粒径的粉末状纯铁和/或铁基合金,可以降低成本,还可以提升过渡层与基材的结合力。一方面,若粉末的粒度小于30目,颗粒较大,为满足膜层与基材的结合力,所需要的工艺越苛刻,工艺成本越高,若粉末的粒度大于1000目,颗粒较小,则制粉的成本较高。另一方面,从制备工艺的角度来看,当颗粒较大时,需要较大热量才能将颗粒熔融,当同样的外部热量,颗粒越大,熔融程度越低,同样的主气条件下,膜层孔隙率越大,膜层强度越低;而当颗粒粒径小于30目时,粒径尺寸较大,膜层孔隙率较大,导致膜层强度较低;而当粉末的粒度大于1000目时,颗粒尺寸较小,颗粒熔融程度较大,所形成的涂层的应力较大,可能会导致涂层自然崩裂。

87.当纯铁或铁基合金为丝材时,丝材的直径可以为0.5~5mm,进一步可以为1~4mm,进一步可以为2~3mm;典型但非限制性的,丝材的直径例如可以为0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.2mm、3.8mm、4mm、5mm以及这些点值中的任意两个所构成的范围中的任意值。

88.可以理解,同样的,通过采用适宜直径的丝材状的纯铁和/或铁基合金,可以降低成本,还可以提升过渡层与基材的结合力。一方面,当丝材直径小于0.5mm时,制丝成本较高;另一方面,当直径大于5.0mm时,为满足膜层与基材的结合力,所需要的工艺越苛刻,工艺成本越高。

89.在另一些实施方式中,铁基过渡层的材质可以包括第一组分和第二组分,其中,所述第一组分包括纯铁或铁基合金中的至少一种,所述第二组分包括碳材料、硅材料或硅酸盐中的至少一种。也就是说,第一组分可以为纯铁,可以为铁基合金,也可以为纯铁和铁基合金的任意比例混合物。第二组分可以为无机材料,具体可以为碳材料(c),可以为硅材料(si),可以为硅酸盐,可以为c和si的任意比例混合物,也可以为c和硅酸盐的任意比例混合物等。

90.优选地,第一组分为纯铁粉末,第二组分为c粉末或si粉末。

91.需要说明的是,当第一组分包括纯铁和铁基合金的混合物时,对于纯铁和铁基合金可以为任意比例混合均不会影响烹饪器具的性能,其具体比例或含量不作特殊限制,可由本领域技术人员根据实际情况进行调控。根据上文抗点蚀机理的描述可知,当第二组分的碳材料、硅材料、硅酸盐或碳材料、硅材料和硅酸盐主要是增加游离的c(碳)或si(硅),从而构建铁基合金与游离态c、si均匀交错结构,从而达到抗点蚀防锈的目的。因此,第二组分增加游离的c(碳)或者是si(硅)均可。所以,当第二组分包括c、si和硅酸盐中任意混合形成的混合物时,各成分按照任意比例混合均可;例如,当第二组分为c和si的混合物时,对于c和si可以为任意比例混合均不会影响烹饪器具的性能,其具体比例或含量不作特殊限制,可由本领域技术人员根据实际情况进行调控。

92.当铁基过渡层的材质包括前述第一组分和第二组分时,该过渡层也可以称之为仿铸铁层,其抗点蚀原理与现有的铸铁真不锈相当,即将纯铁和/或铁基合金与游离的c、si或硅酸盐中的一种或多种混合在一起,形成c、si或硅酸盐与纯铁或铁基合金均匀交错结构,从而减小大阴极小阳极的表面结构,提高耐蚀性(其抗点蚀原理与前述铸铁的抗点蚀原理类似,在此不再详细描述)。

93.具体地,上述第一组分的重量含量为70~100%(不包括100%),也就是第一组分的重量含量大于等于70%且小于100%,优选为75~99%,进一步优选为80~95%;典型但非限制性的,第一组分的重量含量例如可以为70%、72%、75%、78%、80%、82%、85%、88%、90%、92%、95%、96%、97%、98%、99%及这些点值中的任意两个所构成的范围中的任意值。

94.通过控制第一组分和第二组分的比例在适宜的范围内,有助于控制过渡层的孔隙率,使孔隙率在合适的范围内,并使烹饪器具具有良好的膜层强度和耐蚀性等。

95.具体地,当铁基过渡层的材质包括第一组分和第二组分时,该铁基过渡层的孔隙率为≤10%,优选为0.1~8%,进一步优选为1~5%。同样的,当过渡层孔隙率大于10%时,膜层强度降低,导致使用过程中易被金属铲如铁铲铲掉,从而防锈的寿命降低,此外孔隙率大,当耐蚀性要求一定时,孔隙率越大的膜层其厚度越高,导致成本越高,较厚重。

96.具体地,当铁基过渡层的材质包括第一组分和第二组分时,该铁基过渡层的厚度可以为10~500μm,优选为20~300μm,进一步优选为50~250μm,进一步可以为50~180μm,进一步可以为180~250μm。同样的,该铁基过渡层,当厚度小于10μm时,过渡层太薄,当腐蚀发生时,容易渗透到基材中而产生点蚀,降低了耐蚀性;当厚度大于500μm时,过渡层过厚,成本较高,性能无明显提升。

97.具体地,当铁基过渡层的材质包括第一组分和第二组分时,第一组分可以为粉末状或者丝材,第二组分可以为粉末状;

98.优选地,第一组分和第二组分均为粉末状。

99.优选地,所述第一组分的粒度可以为30~1000目,优选为50~400目,进一步优选为60~300目,进一步可以为100~300目,进一步可以为60~120目。

100.优选地,所述第二组分的粒度为30~1000目,优选为500~1000目,进一步优选为800~1000目。

101.同样的,通过采用适宜粒径的粉末状纯铁和/或铁基合金,以及适宜粒径的粉末状

c、si或硅酸盐,可以降低成本,还可以提升过渡层与基材的结合力。一方面,若粉末的粒度小于30目,颗粒较大,为满足膜层与基材的结合力,所需要的工艺越苛刻,工艺成本越高,若粉末的粒度大于1000目,颗粒较小,则制粉的成本较高。另一方面,从制备工艺的角度来看,当颗粒较大时,需要较大热量才能将颗粒熔融,当同样的外部热量,颗粒越大,熔融程度越低,同样的主气条件下,膜层孔隙率越大,膜层强度越低;而当颗粒粒径小于30目时,粒径尺寸较大,膜层孔隙率较大,导致膜层强度较低;而当粉末的粒度大于1000目时,颗粒尺寸较小,颗粒熔融程度较大,所形成的涂层的应力较大,可能会导致涂层自然崩裂。

102.在另一些实施方式中,铁基过渡层的材质可以为铸铁材质。

103.当铁基过渡层的材质为铸铁时,该过渡层也可以称之为铸铁层,铸铁由于上文介绍过的材料特征,在其表面具有均匀交错结构,可以达到抗点蚀、抗点蚀防锈性能好的效果。由此,在基材表面设置铸铁层,并在铸铁层表面形成防锈处理层,其抗点蚀原理与上述铸铁真不锈铁锅的原理相当,进而使得该烹饪器具具有优异的耐腐蚀性,可以有效防止金属制品氧化生锈,同时利用涂覆铸铁层的方式替代现有的铸铁基材,还可以达到减轻整个烹饪器具的重量的效果。

104.相比于现有的整个锅身都采用铸铁材质的铸铁真不锈锅体,在基材表面设置铸铁层可以降低整个烹饪器具的重量。即,本实施例的烹饪器具,与现有的铸铁真不锈产品相比,可以达到与现有的铸铁真不锈产品相当的无点蚀(耐蚀性优异)的效果,同时又比现有的铸铁真不锈产品重量轻,从而达到减少材料重量和降低成本的目的。

105.可以理解,上述烹饪器具中,基材可以为金属基材,基材的材质可以不包括铸铁。

106.为了使铸铁层的耐蚀性更优异,可以优化铸铁的具体类型。在一些实施方式中,铸铁可以包括灰口铸铁、白口铸铁、可锻铸铁、球墨铸铁或蠕墨铸铁中的至少一种;例如,铸铁可以为灰口铸铁,可以为白口铸铁,可以为球墨铸铁等。优选地,铸铁为灰口铸铁,由此,有助于进一步提升烹饪器具的耐蚀性。

107.具体地,当铁基过渡层的材质为铸铁时,该铁基过渡层的孔隙率为≤10%,优选为0.1~8%,进一步优选为1~5%。同样的,当过渡层孔隙率大于10%时,膜层强度降低,导致使用过程中易被金属铲如铁铲铲掉,从而防锈的寿命降低,此外孔隙率大,当耐蚀性要求一定时,孔隙率越大的膜层其厚度越高,导致成本越高,较厚重。

108.具体地,当铁基过渡层的材质为铸铁时,该铁基过渡层的厚度可以为10~500μm,优选为50~450μm、25~350μm,进一步优选为50~250μm,进一步可以为50~180μm,进一步可以为180~250μm。

109.具体地,当铁基过渡层的材质为铸铁时,所述铸铁的形态包括粉末状或者丝材;即铸铁可根据不同工艺需求,可为粉末或丝材两种原材料类型。

110.当铸铁为粉末状时,粉末状的铸铁的粒度可以为30~1000目,优选为60~300目,进一步可以为40~280目,进一步可以为100~300目,进一步可以为60~120目。通过采用适宜粒径的粉末状铸铁,可以降低成本,还可以提升过渡层与基材的结合力。一方面,若粉末的粒度小于30目,颗粒较大,为满足膜层与基材的结合力,所需要的工艺越苛刻,工艺成本越高,若粉末的粒度大于1000目,颗粒较小,则制粉的成本较高。另一方面,从制备工艺的角度来看,当颗粒较大时,需要较大热量才能将颗粒熔融,当同样的外部热量,颗粒越大,熔融程度越低,同样的主气条件下,膜层孔隙率越大,膜层强度越低;而当颗粒粒径小于30目时,

粒径尺寸较大,膜层孔隙率较大,导致膜层强度较低;而当粉末的粒度大于1000目时,颗粒尺寸较小,颗粒熔融程度较大,所形成的涂层的应力较大,可能会导致涂层自然崩裂。

111.当铸铁为丝材时,丝材状的铸铁的直径可以为0.5~5mm,进一步可以为1~4mm,进一步可以为2~3mm。可以理解,同样的,通过采用适宜直径的丝材状的铸铁,可以降低成本,还可以提升过渡层与基材的结合力。一方面,当丝材直径小于0.5mm时,制丝成本较高;另一方面,当直径大于5.0mm时,为满足膜层与基材的结合力,所需要的工艺越苛刻,工艺成本越高。

112.在一些实施方式中,前述铁基过渡层可以通过热喷涂、冷喷涂、粉末冶金、固相烧结等工艺方法,将喷涂材料喷涂在基材表面,形成铁基过渡层。其中,当铁基过渡层的材质为铸铁时,不适宜采用固相烧结方法。

113.在一些实施方式中,在基材表面形成的过渡层,再经过常规防锈处理,如,常规氮化氧化、磷化、氧化或喷涂防锈漆等后处理后,形成防锈处理层,其抗点蚀原理与现有铸铁真不锈相当。应理解,防锈处理层设置在过渡层远离基材的一侧表面。

114.可以理解,本技术实施例对于防锈处理层的形成方式不作特殊限制,其可以采用本领域常用的表面处理方法,示例性的,该防锈处理层可以采用氮化氧化、磷化、氧化或喷涂防锈漆等方法中的至少一种方法制备。

115.具体地,防锈处理层的厚度可以为0.5~50μm,优选为5~40μm,进一步可以为5~20μm,进一步可以为10~40μm;典型但非限制性的,防锈处理层的厚度例如可以为0.5μm、1μm、2μm、5μm、8μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm以及这些点值中的任意两个所构成的范围中的任意值。

116.通过控制防锈处理层的厚度在适宜的范围内,有助于更好的保护过渡层和基材,有助于降低成本和减轻重量,能够使烹饪器具具有良好的膜层强度和耐蚀性等。

117.根据产品需求,基材可以采用单层材质,也可以采用多层复合片结构,本技术实施例对于基材的具体层数不作限定。而基材的具体材质可以选用本领域常用的金属材质,当然,该基材的材质可以不包括铸铁材质。示例性的,基材的材质可以包括碳钢、不锈钢、钛、钛合金、铝、铝合金、铜或铜合金中的至少一种,其中碳钢优选为低碳钢。

118.具体地,当基材为单层结构时,其材质可以为低碳钢,可以为不锈钢,可以为钛或钛合金,可以为铝或铝合金,可以为铜或铜合金,当然,还可以为其他类似的材质。当基材为多层复合结构时,其材质可以为低碳钢、不锈钢、钛、钛合金、铝、铝合金、铜或铜合金中的任意两种或两种以上材质进行复合,示例性的,例如可以为低碳钢和不锈钢,可以为低碳钢和钛合金,可以为不锈钢、钛合金和铝合金,可以为低碳钢、铝和铝合金,可以为不锈钢、铜和铜合金等。

119.具体地,基材的厚度可以为0.5~5mm,优选为0.5~3mm,进一步可以为1~3mm,进一步可以为2~4mm;典型但非限制性的,基材的厚度例如可以为0.5mm、0.8mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm以及这些点值中的任意两个所构成的范围中的任意值。

120.通过控制基材的厚度在适宜的范围内,有助于降低成本和减轻重量,能够使烹饪器具具有良好的强度。比如,当基材的厚度低于0.5mm时,烹饪器具(锅身)的强度较低,使用过程中容易变形;而当基材的厚度高于5mm时,烹饪器具的重量较重,且成本高,不能很好的

满足家庭消费者的要求。

121.综合以上描述可知,不管锅体采用何种基材,为了满足消费者使用铁锅的消费观念,在与食物接触的内表面为铁质即可。且本发明的上述的防锈处理方式,在基材内表面依次形成上述的过渡层和防锈处理层,即可满足在使用时的抗点蚀防锈功能。其抗点蚀防锈原理及效果如上文所述,在此不再赘述。特别需要强调的是,本发明的烹饪器具是在内表面通过控制过渡层的材质及孔隙率,从而在起内表面形成防铸铁结构,以达到抗点蚀的防锈目的。因此,本发明的烹饪器具并不需要限定锅体基材;而无需像现有的铸铁防锈铁锅一样,要求其基材必须为铸铁材质,从而导致锅体偏重。也就是说,本发明的烹饪器具不但能够实现好的抗点蚀的防锈性能,也同时可以根据需要改变基材而降低锅体重量,满足便于锅体轻质便于移动、颠勺等效果。而不像现有的铸铁防锈铁锅那样只能满足抗点蚀的防锈性能而无法减少锅体重量。

122.第二方面,本发明还提供了一种烹饪器具的制备方法,包括:

123.提供基材;

124.在所述基材的内表面形成过渡层;

125.在所述过渡层的表面的形成防锈处理层;

126.其中,所述过渡层为铁基过渡层,所述铁基过渡层的孔隙率为≤10%。

127.该制备方法操作简单,易于实施,易于实现大规模生产。同时,制备得到的烹饪器具包括依次层叠的基材、铁基过渡层和防锈处理层,防锈处理层设置在铁基过渡层的远离基材的一侧,铁基过渡层的孔隙率为≤10%,具有如前述第一方面烹饪器具所述的优势。

128.应理解,该烹饪器具的制备方法中,烹饪器具的具体结构和成分以及所达到的有益效果可参照前面第一方面关于烹饪器具的描述,在此不再赘述。

129.在一些实施方式中,形成铁基过渡层的方法包括但不限于热喷涂、冷喷涂、粉末冶金或固相烧结等工艺方法中的一种或多种。例如,可以采用热喷涂法制备铁基过渡层,可以采用冷喷涂法制备铁基过渡层,可以采用粉末冶金的方法制备铁基过渡层,也可以采用固相烧结等的方法制备铁基过渡层。

130.其中,热喷涂法可以为本领域常规的热喷涂技术,如电弧热喷涂、火焰热喷涂、等离子热喷涂等中的一种或多种。热喷涂是利用某种热源将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气等以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术,具有方法简单,容易操控,可行性高,可靠性好,生产效率高等优势。

131.在一些具体的实施方式中,采用热喷涂法,在基材的内表面上形成铁基过渡层;进一步,优选采用等离子喷涂法,在基材的内表面上形成铁基过渡层。

132.该等离子喷涂工艺中,涂层材料可以为粉末状、丝材状、带状、棒状等,优选为粉末状。例如,铁基过渡层的材料可以为纯铁粉末和c粉末,或者可以为纯铁粉末和si粉末,或者可以为灰口铸铁粉末。采用等离子喷涂工艺制备铁基过渡层时,过渡层的涂层质量(包括涂层孔隙率、涂层强度等)主要与主气流量、等离子气流量、外加电流、颗粒大小四个因素有关。

133.具体地,根据本发明的实施例,发明人对等离子喷涂的主气流量进行了大量的周密的考察和实验验证,发明人发现等离子喷涂的主气流量为100~5000l/h,更为优选地,为

550~1550l/h。在本发明的一些具体实施例中,等离子喷涂的主气流量例如可以为500l/h、550l/h、600l/h、650l/h、700l/h、750l/h、800l/h、900l/h、950l/h、1000l/h、1200l/h、1500l/h、2000l/h、2500l/h、3000l/h、3500l/h、3800l/h、4000l/h、4200l/h、4500l/h、5000l/h等。发明人发现,主气流量越大,铁材料熔融颗粒加速越快,击打在基材表面的作用力越大,过渡层越致密,孔隙率越低;因此当主气流量小于100l/h时,孔隙率较大,不能满足家庭使用的强度要求,而当主气流量大于5000l/h时,熔融颗粒加速过快,虽然涂层致密,但是应力较大,会导致涂层自然崩裂。此外,主气流量在前面所述的范围内,可以使得该方法可靠性高,生产效率高,涂层材料喷涂得更加充分,能耗低,形成的过渡层的质量、性能更好,且最终得到的烹饪器具产品性能及用户体验好。

134.应理解,该等离子喷涂工艺中,主气可以为本领域常用的主气,如氩气。

135.具体地,根据本发明的实施例,发明人对等离子喷涂的等离子气流量进行了大量的周密的考察和实验验证,发明人发现等离子喷涂的等离子气流量为10~200l/h,优选地为30~50l/h。在本发明的一些具体实施例中,等离子喷涂的等离子气流量例如可以为10l/h、20l/h、30l/h、35l/h、40l/h、45l/h、50l/h、55l/h、60l/h、70l/h、80l/h、90l/h、100l/h、120l/h、150l/h、200l/h等。发明人发现,等离子气流量越大,外加热量越大,铁材料熔融颗粒熔融程度越大,在相同的主气条件下,击打在基材上后,熔融程度更大的颗粒所堆积的涂层孔隙率越小;因此当等离子气流量小于10l/h时,材料粉末颗粒熔融程度低,涂层成膜性能低会导致涂层强度低,而当等离子气体流量大于200l/h时,颗粒熔融程度较大,所形成涂层应力较大,会导致涂层自然崩裂。此外,等离子气流量在前面所述的范围内,可以使得该方法可靠性高,生产效率高,涂层材料喷涂得更加充分,能耗低,形成的过渡层的质量、性能更好,且最终得到的烹饪器具产品性能及用户体验好。

136.应理解,该等离子喷涂工艺中,等离子气可以为本领域常用的等离子气,如氢气或氦气,优选为氢气。

137.具体地,根据本发明的实施例,发明人对等离子喷涂的电流进行了大量的周密的考察和实验验证,发明人发现等离子喷涂的电流为100~500a,优选地为150~350a。在本发明的一些具体实施例中,等离子喷涂的电流例如可以为100a、150a、180a、200a、220a、250a、300a、320a、350a、380a、400a、450a、500a等。发明人发现,电流越大,等离子气等离子化程度越大,外加热量越大,铁材料熔融颗粒程度越大,在相同的等离子气流量和主气流量操作条件下,热量越大,熔融程度更大的颗粒所堆积的涂层孔隙率越小;因此当电流小于100a时,材料粉末颗粒熔融程度低,涂层成膜性能低会导致涂层强度低,当电流大于500a时,颗粒熔融程度较大,所形成涂层应力较大,会导致涂层自然崩裂。

138.具体地,根据本发明的实施例,发明人对等离子喷涂的粉末粒径进行了大量的周密的考察和实验验证,发明人发现等离子喷涂的粉末粒径为30~1000目,优选地为200~550目。在本发明的一些具体实施例中,等离子喷涂的粉末粒径例如可以为30目、50目、60目、80目、100目、120目、200目、300目、320目、400目、500目、600目、700目、800目、900目、1000目等。发明人发现,当颗粒较大时,需要较大热量才能将颗粒熔融,当同样的外部热量,颗粒越大,熔融程度越低,同样的主气条件下,膜层孔隙率越大,膜层强度越低;当颗粒粒径小于30目时,粒径尺寸较大,膜层孔隙率较大,导致膜层强度较低,当颗粒大于1000目时,颗粒尺寸较小,颗粒熔融程度较大,所形成涂层应力较大,会导致涂层自然崩裂。

139.此外,发明人还对等离子喷涂中的其他操作条件进行了考察和实验验证,等离子喷涂的优选操作条件还包括:

140.送粉气:氩气,送粉气流量为8~15l/h,进一步可以为10~12l/h;

141.喷涂距离:喷涂距离为15~25cm,进一步可以为20cm。

142.需要说明的是,该等离子喷涂工艺中,其他的操作条件如电压、喷枪移动速度等不作特殊限制,只要满足要求,在不影响烹饪器具的性能的情况下,可由本领域技术人员根据实际情况进行调控。

143.由此,所形成的铁基过渡层的厚度为10~500μm,进一步可以为20~300μm,进一步可以为25~300μm,进一步可以为180~250μm。

144.根据本发明的实施例,为了使该烹饪器具的制备方法的成本更低、生产效率更高,可靠性更好,且制得的涂层的质量更好、性能更优异,发明人综合考虑了等离子喷涂采用的电流、主气流量、等离子气流量、粉末粒径,发明人发现,当主气流量为100~5000l/h,且等离子气流量为10~200l/h,电流为100~500a,粉末粒径为30~1000目时,其各个参数之间相互影响,相互之间起协同作用,可以使得该方法可靠性高,生产效率高,能耗低,成本也低,形成的过渡层的质量、性能更好,且最终得到的烹饪器具产品性能及用户体验好。

145.在一些具体的实施方式中,该烹饪器具的制备方法还可以包括:在形成过渡层之前,对基材进行预处理。该预处理的方法可以为本领域常规的处理方法,在此不再赘述。

146.在一些具体的实施方式中,在基材的表面形成过渡层后,可以经过常规的防锈处理,比如,常规氮化氧化、磷化、氧化或喷涂防锈漆等后处理后,形成防锈处理层,其抗点蚀原理与现有铸铁相当。

147.具体地,可以在基材的表面形成过渡层后,通过60目砂纸砂光处理,等到光滑表面,再进行后处理。

148.具体地,后处理方案优选为氮化氧化法(可采用常规的氮化氧化工艺)。

149.其中,氮化采用气体氮化,氮化的操作条件包括:温度为560℃,时间为6h,氨气分解率为50%;

150.氧化工艺采用盐浴氧化,其主要成分为亚硝酸钠、氢氧化钠,其温度为400~460℃,时间为2~4h。

151.以上可以看出,本发明的烹饪器具的制备方法中,在金属基材表面利用热喷涂或冷喷涂等方法形成一层过渡层,该过渡层还可以称之为仿铸铁层或铸铁层,对该仿铸铁层或铸铁层进行磨光处理,使之表面光滑,再进行后续防锈处理,由此,可以使得制备得到的烹饪器具综合铸铁与精铁真不锈的优势。

152.上述烹饪器具可以为各种常用的煮食设备,例如可以为不锈电饭煲内胆、不锈压力锅内胆、不锈炒锅、不锈煎锅、不锈平底锅、不锈烤盘等。示例性的,该烹饪器具为不锈炒锅或不锈煎锅。

153.为了便于理解本发明,下面结合具体实施例、对比例,对本发明作进一步说明。其中,需要说明的是,每一个实施例选有多个样品进行试验,其耐盐水腐蚀性和耐盐雾腐蚀性的数值为该对应实施例中多个样品测试的平均值。以下具体实施例和对比例中,如无特别说明,所用的材料均可商购获得。并且,根据上文抗点蚀机理的描述可知,当过渡层的材质为第一组分和第二组分混合时,第二组分的碳材料、硅材料、硅酸盐或碳材料、硅材料和硅

酸盐主要是增加游离的c(碳)或si(硅),从而构建铁基合金与游离态c、si均匀交错结构,从而达到抗点蚀防锈的目的。因此,增加游离的c(碳)或者是si(硅)均可,所以在下述实施例中,第二组分也可以称为无机材料,对于无机材料中的碳材料、硅材料、硅酸盐或碳材料、硅材料和硅酸盐的具体含量不再细分,而是随机配比比例。

154.实施例1

155.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

156.等离子喷涂工艺的操作条件包括:

157.主气:氩气,主气流量为1000l/h;

158.等离子气:氢气,等离子气流量为40l/h;

159.电流:电流为250a;

160.铸铁粉末的粒度为400~500目;

161.送粉气:氩气,送粉气流量为12l/h;

162.喷涂距离:喷涂距离为20cm。

163.其中,过渡层的材料为铸铁材质,过渡层的厚度为50μm,孔隙率为3.0%。

164.实施例2:

165.等离子喷涂工艺的操作条件中:氩气,主气流量为1000l/h;氢气,等离子气流量为40l/h。

166.过渡层的厚度为280μm。

167.其它均同实施例1。

168.实施例3:

169.等离子喷涂工艺的操作条件中:电流为220a。

170.过渡层的厚度为200μm。

171.其它均同实施例1。

172.实施例4:

173.等离子喷涂工艺的操作条件中:氩气,主气流量为1500l/h;氢气,等离子气流量为50l/h;电流为350a。

174.过渡层的孔隙率为0.5%,厚度为350μm。

175.其它均同实施例1。

176.实施例5:

177.等离子喷涂工艺的操作条件中:氩气,主气流量为800l/h;电流为350a;粉末的粒度为200-320目。

178.过渡层的孔隙率为5.0%,厚度为350μm。

179.其它均同实施例1。

180.实施例6:

181.等离子喷涂工艺的操作条件中:氢气,等离子气流量为650l/h;电流为200a;粉末的粒度为200-320目。

182.过渡层的孔隙率为7.6%;厚度为350μm。

183.其它均同实施例1。

184.实施例7:

185.等离子喷涂工艺的操作条件中:氩气,主气流量为1200l/h;氢气,等离子气流量为50l/h;电流为350a。

186.过渡层的孔隙率为1.0%,厚度为100μm。

187.其它均同实施例1。

188.实施例8:

189.等离子喷涂工艺的操作条件中:电流为200a。

190.过渡层的孔隙率为3.5%,厚度为150μm。

191.其它均同实施例1。

192.实施例9:

193.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为35l/h;电流为200a;粉末的粒度为200-320目。

194.过渡层的孔隙率为8.0%,厚度为420μm。

195.其它均同实施例1。

196.实施例10:

197.等离子喷涂工艺的操作条件中:氢气,等离子气流量为40l/h;电流为250a。

198.过渡层的孔隙率为6.8%,厚度为360μm。

199.其它均同实施例9。

200.实施例11:

201.等离子喷涂工艺的操作条件中:氩气,主气流量为700l/h;氢气,等离子气流量为35l/h。

202.其它均同实施例10。

203.实施例12:

204.等离子喷涂工艺的操作条件中:电流为300a。

205.其它均同实施例10。

206.实施例13:

207.等离子喷涂工艺的操作条件中:氩气,主气流量为550l/h;氢气,等离子气流量为30l/h;电流为200a。

208.过渡层的孔隙率为10.9%,厚度为100μm。

209.其它均同实施例10。

210.实施例14:

211.等离子喷涂工艺的操作条件中:氩气,主气流量为500l/h;电流为180a。

212.过渡层的孔隙率为13%,厚度为150μm。

213.其它均同实施例13。

214.实施例15

215.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

216.其中,过渡层的材料为纯铁粉,过渡层的孔隙率为6.0%,厚度为150μm。

217.等离子喷涂工艺的操作条件包括:

218.主气:氩气,主气流量为750l/h;

219.等离子气:氢气,等离子气流量为40l/h;

220.电流:电流为200a;

221.纯铁粉的粒度为200~320目;

222.送粉气:氩气,送粉气流量为12l/h;

223.喷涂距离:喷涂距离为20cm。

224.实施例16:

225.等离子喷涂工艺的操作条件中:氩气,主气流量为800l/h;氢气,等离子气流量为30l/h。

226.过渡层的厚度为450μm。

227.其它均同实施例15。

228.实施例17:

229.等离子喷涂工艺的操作条件中:氩气,主气流量为1000l/h;氢气,等离子气流量为45l/h;电流为250a;粉末的粒度为400-500目。

230.过渡层的孔隙率为2.5%,厚度为200μm。

231.其它均同实施例15。

232.实施例18:

233.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为30l/h。

234.过渡层的孔隙率为9.0%,厚度为300μm。

235.其它均同实施例15。

236.实施例19:

237.过渡层的厚度为300μm。

238.其它均同实施例18。

239.实施例20:

240.等离子喷涂工艺的操作条件中:氩气,主气流量为500l/h;电流为180a;粉末的粒度为100-200目。

241.过渡层的孔隙率为15.0%。

242.其它均同实施例18。

243.实施例21:

244.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

245.其中,过渡层的材料为铁合金,过渡层的孔隙率为6.0%,厚度为150μm。

246.等离子喷涂工艺的操作条件包括:

247.主气:氩气,主气流量为750l/h;

248.等离子气:氢气,等离子气流量为40l/h;

249.电流:电流为200a;

250.纯铁粉的粒度为200~320目;

251.送粉气:氩气,送粉气流量为12l/h;

252.喷涂距离:喷涂距离为20cm。

253.实施例22:

254.等离子喷涂工艺的操作条件中:氩气,主气流量为750l/h;氢气,等离子气流量为

40l/h。

255.过渡层的厚度为450μm。

256.其它均同实施例21。

257.实施例23:

258.等离子喷涂工艺的操作条件中:氩气,主气流量为1000l/h;氢气,等离子气流量为45l/h;电流为250a;粉末的粒度为400-500目。

259.过渡层的孔隙率2.5%,厚度为200μm。

260.其它均同实施例21。

261.实施例24:

262.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为30l/h。

263.过渡层的孔隙率9.0%,厚度为300μm。

264.其它均同实施例21。

265.实施例25:

266.过渡层的厚度为350μm。

267.其它均同实施例24。

268.实施例26:

269.过渡层的孔隙率为15%。

270.其它均同实施例24。

271.实施例27:

272.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

273.其中,过渡层的材料为纯铁和铁合金按照1:1的比例混合。过渡层的孔隙率为6.0%,厚度为150μm。

274.等离子喷涂工艺的操作条件包括:

275.主气:氩气,主气流量为750l/h;

276.等离子气:氢气,等离子气流量为40l/h;

277.电流:电流为200a;

278.纯铁粉的粒度为200~320目;

279.送粉气:氩气,送粉气流量为12l/h;

280.喷涂距离:喷涂距离为20cm。

281.实施例28:

282.过渡层的材料为纯铁和铁合金按照9:1的比例混合。

283.过渡层的厚度为450μm。

284.其它均同实施例27。

285.实施例29:

286.过渡层的材料为纯铁和铁合金按照3:7的比例混合。

287.等离子喷涂工艺的操作条件中:氩气,主气流量为1000l/h;氢气,等离子气流量为45l/h;电流为250a;粉末的粒度为400-500目。

288.过渡层的孔隙率为2.5%,厚度为200μm。

289.其它均同实施例27。

290.实施例30:

291.过渡层的材料为纯铁和铁合金按照4:1的比例混合。

292.过渡层的孔隙率为2.5%,厚度为200μm。

293.其它均同实施例29。

294.实施例31:

295.过渡层的材料为纯铁和铁合金按照2.3:1的比例混合。

296.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为30l/h。

297.过渡层的孔隙率为9.0%,厚度为300μm。

298.其它均同实施例27。

299.实施例32:

300.过渡层的厚度为350μm。

301.其它均同实施例31。

302.实施例33:

303.过渡层的材料为纯铁和铁合金按照2:8的比例混合。

304.等离子喷涂工艺的操作条件中:氩气,主气流量为1000l/h;氢气,等离子气流量为35l/h;粉末的粒度为400-500目。

305.过渡层的孔隙率为4.0%,厚度为280μm。

306.其它均同实施例27。

307.实施例34:

308.等离子喷涂工艺的操作条件中:氩气,主气流量为900l/h;氢气,等离子气流量为40l/h。

309.过渡层的厚度为95μm。

310.其它均同实施例33。

311.实施例35:

312.过渡层的孔隙率为20.0%。

313.其它均同实施例34。

314.实施例36:

315.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

316.其中,过渡层的材料为纯铁和无机材料按照9.5:0.5的比例混合。过渡层的孔隙率为0.5%,厚度为280μm。

317.等离子喷涂工艺的操作条件包括:

318.主气:氩气,主气流量为1500l/h;

319.等离子气:氢气,等离子气流量为50l/h;

320.电流:电流为350a;

321.纯铁粉的粒度为400~500目;

322.送粉气:氩气,送粉气流量为12l/h;

323.喷涂距离:喷涂距离为20cm。

324.实施例37:

325.过渡层的材料为纯铁和无机材料按照9:1的比例混合。

326.过渡层的厚度为280μm。

327.其它均同实施例36。

328.实施例38:

329.等离子喷涂工艺的操作条件中:氩气,主气流量为1200l/h。

330.过渡层的孔隙率为1.0%。

331.其它均同实施例37。

332.实施例39:

333.过渡层的材料为纯铁和无机材料按照8.5:1.5的比例混合。

334.过渡层的厚度为170μm。

335.其它均同实施例38。

336.实施例40:

337.过渡层的材料为纯铁和无机材料按照8:2的比例混合。

338.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为40l/h;电流为180a;粉末的粒度为200-320目。

339.过渡层的孔隙率为7.8%,厚度为360μm。

340.其它均同实施例36。

341.实施例41:

342.过渡层的材料为纯铁和无机材料按照7.5:2.5的比例混合。

343.过渡层的厚度为450μm。

344.其它均同实施例40。

345.实施例42:

346.过渡层的孔隙率为9.5%,厚度为430μm。

347.其它均同实施例41。

348.实施例43:

349.过渡层的材料为纯铁和无机材料按照7:3的比例混合。

350.过渡层的厚度为390μm。

351.其它均同实施例42。

352.实施例44:

353.过渡层的孔隙率为11%。

354.其它均同实施例43。

355.实施例45:

356.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

357.其中,过渡层的材料为铁合金和无机材料按照9.5:0.5的比例混合。过渡层的孔隙率为2.5%,厚度为190μm。

358.等离子喷涂工艺的操作条件包括:

359.主气:氩气,主气流量为1000l/h;

360.等离子气:氢气,等离子气流量为45l/h;

361.电流:电流为250a;

362.纯铁粉的粒度为400~500目;

363.送粉气:氩气,送粉气流量为12l/h;

364.喷涂距离:喷涂距离为20cm。

365.实施例46:

366.过渡层的材料为铁合金和无机材料按照9:1的比例混合。

367.过渡层的厚度为220μm。

368.其它均同实施例45。

369.实施例47:

370.等离子喷涂工艺的操作条件中:氩气,主气流量为950l/h;氢气,等离子气流量为35l/h;电流为200a。

371.过渡层的孔隙率为4.3%,厚度为70μm。

372.其它均同实施例46。

373.实施例48:

374.过渡层的材料为铁合金和无机材料按照8.5:1.5的比例混合。

375.过渡层的厚度为400μm。

376.其它均同实施例47。

377.实施例49:

378.过渡层的材料为铁合金和无机材料按照8:2的比例混合。

379.等离子喷涂工艺的操作条件中:氩气,主气流量为800l/h;氢气,等离子气流量为30l/h;电流为200a;粉末的粒度为200-320目。

380.过渡层的孔隙率为6.0%,厚度为95μm。

381.其它均同实施例45。

382.实施例50:

383.过渡层的材料为铁合金和无机材料按照7.5:2.5的比例混合。

384.过渡层的厚度为445μm。

385.其它均同实施例49。

386.实施例51:

387.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为40l/h;电流为150a。

388.过渡层的孔隙率为8.6%,厚度为330μm。

389.其它均同实施例50。

390.实施例52:

391.过渡层的材料为铁合金和无机材料按照7:3的比例混合。

392.过渡层的厚度为260μm。

393.其它均同实施例51。

394.实施例53:

395.过渡层的孔隙率为10.3%μm。

396.其它均同实施例52。

397.实施例54:

398.采用热喷涂-等离子喷涂工艺,在低碳钢基材内表面涂覆一层过渡层。

399.其中,过渡层的材料为铁基合金混合物和无机材料按照9.5:0.5的比例混合。过渡层的孔隙率为0.5%,厚度为200μm。

400.等离子喷涂工艺的操作条件包括:

401.主气:氩气,主气流量为1500l/h;

402.等离子气:氢气,等离子气流量为50l/h;

403.电流:电流为350a;

404.纯铁粉的粒度为400~500目;

405.送粉气:氩气,送粉气流量为12l/h;

406.喷涂距离:喷涂距离为20cm。

407.实施例55:

408.过渡层的材料为铁基合金混合物和无机材料按照9:1的比例混合

409.等离子喷涂工艺的操作条件中:氩气,主气流量为1200l/h。

410.过渡层的孔隙率为1.0%,厚度为80μm。

411.其它均同实施例54。

412.实施例56:

413.过渡层的材料为铁基合金混合物和无机材料按照8:2的比例混合

414.等离子喷涂工艺的操作条件中:氩气,主气流量为650l/h;氢气,等离子气流量为40l/h;电流为180a;粉末的粒度为200-320目。

415.过渡层的孔隙率为7.8%,厚度为360μm。

416.其它均同实施例54。

417.实施例57:

418.过渡层的材料为铁基合金混合物和无机材料按照7.5:2.5的比例混合

419.等离子喷涂工艺的操作条件中:氩气,主气流量为600l/h;氢气,等离子气流量为30l/h;电流为200a;粉末的粒度为200-320目。

420.过渡层的孔隙率为9.5%,厚度为430μm。

421.其它均同实施例54。

422.实施例58:

423.等离子喷涂工艺的操作条件中:氩气,主气流量为1000l/h;氢气,等离子气流量为45l/h;电流为350a。

424.过渡层的孔隙率为2.5%,厚度为190μm。

425.其它均同实施例54。

426.实施例59:

427.等离子喷涂工艺的操作条件中:氩气,主气流量为950l/h;氢气,等离子气流量为35l/h;电流为200a。

428.过渡层的孔隙率为4.3%,厚度为70μm。

429.其它均同实施例55。

430.实施例60:

431.等离子喷涂工艺的操作条件中:氩气,主气流量为800l/h。

432.过渡层的孔隙率为6.0%,厚度为445μm。

433.其它均同实施例57。

434.实施例61:

435.过渡层的厚度为165μm。

436.其它均同实施例60。

437.实施例62:

438.过渡层的材料为铁基合金混合物和无机材料按照7:3的比例混合。

439.其它均同实施例61。

440.实施例63:

441.过渡层的孔隙率为8.6%,厚度为260μm。

442.其它均同实施例62。

443.实施例64:

444.过渡层的孔隙率为10.3%μm。

445.其它均同实施例63。

446.对比例1

447.本对比例中,其为低碳钢基材锅体内表面的防锈处理。且本对比例1除了不设过渡层之外,其防锈处理及后处理操作方法和条件均与上述例实施例1-64相同。

448.对比例2

449.本对比例中,其为铸铁基材锅基体表面的防锈处理。本对比例2除了不设过渡层之外,其防锈处理及后处理操作方法和条件均与上述实施例1-64相同。

450.性能测试

451.根据以下方法测试各个实施例和对比例制备的不锈锅具的相应参数及性能。测试结果如表1所示。

452.1、孔隙率:sem图像法测试孔隙率。

453.2、耐盐雾测试:参照gb/t 10125中性盐雾测试方法,qb/t3822中简易10级法进行判别,记录终点时间。

454.3、耐盐水测试:锅内加入容积1/3体积的用蒸馏水配置的5%nacl溶液,在煤气灶上加石棉网进行加热,烧至沸腾并保持微沸,在加热过程不断加入蒸馏水保持原溶液溶度,记录至生锈时间。

455.表1各实施例和对比例的性能测试结果

456.457.458.[0459][0460]

以上可以看出,本发明实施例提供的烹饪器具相对于对比例的烹饪器具,整体而言,具有更好的耐蚀性,抗点蚀防锈性能更优异。并且,从本技术的实施例整体来看,孔隙率对于抗点蚀防锈性能的影响最大,只有满足铁基过渡层的孔隙率控制在10%以下,所得到的烹饪器具的抗点蚀防锈性能才更优异。其次,在相同的孔隙率条件下,过渡层的厚度越大耐蚀性越高,而过渡层的材料成分的影响不大。

[0461]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0462]

需要指出的是,本专利申请文件的一部分包含受著作权保护的内容。除了对专利局的专利文件或记录的专利文档内容制作副本以外,著作权人保留著作权。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。