1.本实用新型涉及一种大通径旁通管汇结构,属于石油钻采设备技术领域。

背景技术:

2.高低压组合管汇适用于汇集、输送由固井泵、压裂泵排出的固井液、压裂液以及地层返回的高压流体的专用设备。而旁通管汇用于将泵和高低压组合管汇连通,传统的旁通管汇是由4~5件50型或10型的高压活动弯头加2~3件长度不等的整体式直管等高压管线,橡胶垫和安全绳等组成。这种连接方式主要存在以下缺点:

3.(1)各管件之间采用由壬螺纹连接,连接节点多,现场工作量大,连接耗时长;

4.(2)因压裂泵工作时产生的振动及高压流体的冲击效应,由壬螺纹处容易出现疲劳损伤,造成管线在高压工作状态下从螺纹连接处断裂,带来极大的安全风险;

5.(3)由壬连接时是通过人工用铁锤敲击翼型螺母进行上紧的,存在安全风险,并且铁锤敲击对由壬会造成冲击破坏;

6.(4)受制于螺纹规格尺寸,整套管路的通径尺寸设计得较小,管路输送流体的能力较弱;

7.(5)在大排量输送流体时,因通径尺寸较小,导致流体流速过快,加速了流体对管道内壁的冲蚀磨损,特别是活动弯头的使用寿命明显降低;

8.(6)管线布局及走向没有规律,造成现场管线排布混乱,带来安全隐患;

9.(7)高压活动弯头大量依靠进口,价格高昂,造成压裂施工作业总体成本偏高。

技术实现要素:

10.本实用新型的发明目的在于:针对上述存在的问题,提供一种大通径旁通管汇结构,在有效增大流体输送能力的同时,依然能保证管汇各部件之间连接的便捷性,并且能有效减少传统连接方式存在的震动问题。

11.本实用新型采用的技术方案如下:

12.一种大通径旁通管汇结构,包括多个旋转短节,以及至少1个伸缩旋转短节,所述伸缩旋转短节包括竖向伸缩旋转短节或/和横向伸缩旋转短节,所述旋转短节包括连接于压裂泵排出口的压裂泵排出旋转短节、连接旋转短节以及连接于高低压组合管汇入口的排液旋转短节,所述压裂泵排出旋转短节连接伸缩旋转短节,所述连接伸缩旋转短节再通过法兰管、角通以及连接旋转短节连通排液旋转短节。

13.进一步的,所述压裂泵排出旋转短节连通有竖直方向设置的竖向伸缩旋转短节,所述竖向伸缩旋转短节的另一端部与所述横向伸缩旋转短节连通。

14.进一步的,所述横向伸缩旋转短节的另一端部连通法兰管,所述法兰管的另一端部连通有多个角通,所述角通与角通之间通过连接旋转短节连通。

15.进一步的,所述角通包括第一角通、第二角通以及第三角通,所述第一角通与第二角通等高度设置,所述第一角通与法兰管连通,所述第三角通位于第二角通的上方,所述第

一角通与第二角通之间以及第二角通与第三角通之间通过连接旋转短节连通。

16.进一步的,还包括压裂泵底橇、高低压组合管汇底撬和大通径旁通管汇底撬,所述压裂泵底橇上设置有用于支撑压裂泵排出旋转短节的支撑架,所述大通径旁通管汇底撬上设置有用于支撑排液旋转短节的支撑座和/或用于支撑第一角通、第二角通的底座。

17.进一步的,所述支撑座高度可调,所述支撑座包括设置在大通径旁通管汇底撬上的支座,所述支座上设置有支撑杆体,所述支撑杆体与支座之间采用螺纹配合以实现高度调节。

18.进一步的,所述底座通过螺纹方式装配于大通径旁通管汇底撬上以实现其高度可调。

19.进一步的,所述压裂泵底橇、高低压组合管汇底撬与大通径旁通管汇底撬采用定位机构连接以实现定位装配,更利于各个结构的装配。

20.进一步的,所述定位机构包括设置于压裂泵底橇或/和高低压组合管汇底撬的单耳板或/双耳板、以及设置于大通径旁通管汇底撬上的双耳板或/和单耳板,所述单耳板与双耳板通过插销实现连接装配,所述插销的两端部设置有限位销以避免插销脱落,所述插销装配于单耳板与双耳板上后,所述单耳板与双耳板之间为上下摆动。

21.进一步的,所述旋转短节包括第一法兰外壳、第一高压密封、第一法兰芯轴、第一端盖和第一轴承组件,所述第一法兰芯轴位于第一法兰外壳内部,所述第一高压密封使所述第一法兰芯轴与第一法兰外壳之间的形成密封,防止内部流动的高压液体泄漏。

22.进一步的,所述第一轴承组件包括轴承压环、第一圆锥滚子轴承、调整垫圈、球轴承,所述圆锥滚子轴承、调整垫圈、球轴承通过轴承压环和第一端盖进行两端压紧,所述轴承压环安装在第一法兰芯轴上,并对第一圆锥滚子轴承进行定位,所述第一端盖内外侧均有第一密封槽,所述第一密封槽内设置第一密封圈,所述第一密封圈使第一端盖与第一法兰外壳和第一法兰芯轴之间形成密封,防止内部润滑脂流出。

23.进一步的,所述第一轴承组件包括轴承密封圈、径向滑动轴承,所述径向滑动轴承通过第一法兰芯轴的台阶和第一端盖进行两端压紧,所述第一端盖内外侧设置有第一密封槽,所述第一密封槽内设置第一密封圈,所述第一密封圈和第一端盖上的密封槽安装的第一密封圈使第一端盖与第一法兰外壳和第一法兰芯轴、第一端盖之间形成密封,防止内部润滑脂流出。

24.进一步的,所述伸缩旋转短节包括第二法兰外壳、第二高压密封、第二法兰芯轴和第二轴承,所述第二法兰芯轴位于第二法兰外壳内部,第二高压密封使所述第二法兰芯轴与第二法兰外壳之间的形成密封,防止内部流动的高压液体泄漏,所述第二法兰芯轴与第二法兰外壳以及滑块、调整套之间形成了2个空腔,所述第二法兰外壳在两个油缸对应位置开有油孔,且所述2个空腔做油缸使用以使法兰芯轴上的圆环做活塞使用。

25.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

26.1、本实用新型的一种大通径旁通管汇结构借助旋转短节以及伸缩旋转短节的设计有效的解决了传统压裂高压管汇系统工作时产生的振动及高压流体的冲击效应,旋转短节以及伸缩旋转短节的设计有效的提供旋转方向以相应的上下或/和水平方向的缓冲效果,从而有效的提供更加稳定的效果;

27.2、本实用新型的一种大通径旁通管汇结构通过定位机构的设计能够有效的对压

裂泵底橇、高低压组合管汇底撬及大通径旁通管汇底撬实现定位装配,由于整个装置的重量,所采用的设计为水平方向限位装配,不可摆动和转动,通过该设计能够有效的实现整个系统的对接装配,避免出现装配错位后人为处理麻烦的问题。

附图说明

28.本实用新型将通过例子并参照附图的方式说明,其中:

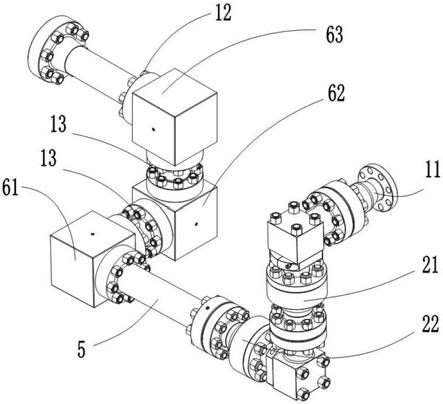

29.图1是本实用新型大通径旁通管汇结构的结构示意图;

30.图2是本大通径旁通管汇结构在压裂高压管汇系统的结构示意图;

31.图3是本实用新型压裂高压管汇系统的结构示意图;

32.图4是本实用新型旋转短节的结构示意图之一;

33.图5是本实用新型旋转短节的结构示意图之二;

34.图6是本实用新型伸缩旋转短节的结构示意图;

35.图7是本实用新型压裂泵底橇和高低压组合管汇底撬连接的结构示意图;

36.图8是本实用新型定位机构的结构示意图。

37.图中标记:1

‑

旋转短节、11

‑

压裂泵排出旋转短节、12

‑

排液旋转短节、13

‑

连接旋转短节、101

‑

第一法兰外壳、102

‑

第一高压密封、103

‑

第一法兰芯轴、104

‑

第一端盖、105

‑

轴承压环、106

‑

第一圆锥滚子轴承、107

‑

调整垫圈、108

‑

球轴承、109

‑

第一密封圈、110

‑

轴承密封圈、111

‑

径向滑动轴承、2

‑

伸缩旋转短节、21

‑

竖向伸缩旋转短节、22

‑

横向伸缩旋转短节、201

‑

第二法兰外壳、202

‑

第二高压密封、203

‑

第二法兰芯轴、204

‑

第二轴承、205

‑

滑块、206

‑

调整套、207

‑

油孔、208

‑

第二密封圈、209

‑

第二端盖、3

‑

压裂泵、4

‑

高低压组合管汇、5

‑

法兰管、6

‑

角通、61

‑

第一角通、62

‑

第二角通、63

‑

及第三角通、7

‑

压裂泵底橇、71

‑

支撑架、8

‑

大通径旁通管汇底撬、81

‑

支撑座、811

‑

支座、812

‑

支撑杆体、82

‑

底座、83

‑

定位机构、831

‑

单耳板、832

‑

双耳板、833

‑

插销、834

‑

限位销、9

‑

高低压组合管汇底撬。

具体实施方式

38.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

39.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

40.实施例1

41.一种大通径旁通管汇结构,如图1至图8所示,包括多个旋转短节1,以及至少1个伸缩旋转短节2,所述伸缩旋转短节1包括竖向伸缩旋转短节21或/和横向伸缩旋转短节22,所述旋转短节1包括连接于压裂泵排出口的压裂泵排出旋转短节11、连接旋转短节13以及连接于高低压组合管汇入口的排液旋转短节12,所述压裂泵排出旋转短节11连接伸缩旋转短节2,所述伸缩旋转短节2再通过法兰管5、角通6以及连接旋转短节13连通排液旋转短节12。

42.在本实施例中,借助旋转短节以及伸缩旋转短节的设计有效的解决了传统压裂高压管汇系统工作时产生的振动及高压流体的冲击效应,旋转短节以及伸缩旋转短节的设计有效的提供旋转方向以相应的上下或/和水平方向的缓冲效果,从而有效的提供更加稳定

的效果,在有效增大流体输送能力的同时,依然能保证管汇各部件之间连接的便捷性,并且能有效减少传统连接方式存在的震动问题。

43.基于上述具体实施方式的设计基础上,作为更加具体的设计,所述压裂泵排出旋转短节11连通有竖直方向设置的竖向伸缩旋转短节21,所述竖向伸缩旋转短节21的另一端部与所述横向伸缩旋转短节22连通。该方式的设计能够有效的实现在水平方向以及竖直方向提供合适的缓冲,缓解冲压以及震动带来的问题。

44.在上述具体的结构设计中,作为进一步的优化,所述横向伸缩旋转短节22的另一端部连通法兰管5,所述法兰管5的另一端部连通有多个角通6,所述角通6与角通6之间通过连接旋转短节13连通。由于施工现场以及还包括压裂泵和高低压组合管汇的位置设计有所不同,尤其是连接口的上下方向或者水平方向有所不同,通过该方式即保证必要的物件设计,也增强了自身对环境的适应性。

45.作为更加具体的设计,进一步的优化设计,所述角通包括第一角通61、第二角通62以及第三角通63,所述第一角通61与第二角通62等高度设置,所述第一角通61与法兰管5连通,所述第三角通63位于第二角通62的上方,所述第一角通61与第二角通62之间以及第二角通62与第三角通63之间通过连接旋转短节13连通。该方式的设计在保留上下方向设计的竖向伸缩旋转短节以及水平方向设置的横向伸缩旋转短节的装配空间,有效的保证了整个结构以及整个体统的装配效果并提高其稳定性和安全性能。

46.作为更进一步的设计,具体的,还包括压裂泵底橇7、高低压组合管汇底撬9和大通径旁通管汇底撬8,所述压裂泵底橇7上设置有用于支撑压裂泵排出旋转短节的支撑架71,所述大通径旁通管汇底撬8上设置有用于支撑排液旋转短节的支撑座81和/或用于支撑第一角通、第二角通的底座82。通过该方式的设计能够有效的保证整个结构的稳定性。

47.基于上述具体结构设计的基础上,作为经一步的设计,所述支撑座81高度可调,所述支撑座81包括设置在大通径旁通管汇底撬上的支座811,所述支座上设置有支撑杆体812,所述支撑杆体812与支座811之间采用螺纹配合以实现高度调节。

48.更加具体的设计,所述底座82通过螺纹方式装配于大通径旁通管汇底撬8上以实现其高度可调。

49.基于上述具体的设计,作为更加具体的设计,所述压裂泵底橇7、高低压组合管汇底撬9与大通径旁通管汇底撬8采用定位机构83连接以实现定位装配,更利于各个结构的装配。

50.针对定位机构作进一步的设计,所述定位机构83包括设置于压裂泵底橇7或/和高低压组合管汇底撬9的单耳板831或/和双耳板832、以及设置于大通径旁通管汇底撬8上的双耳板832或/和单耳板831,所述单耳板831与双耳板832通过插销833实现连接装配,所述插销833的两端部设置有限位销834以避免插销脱落,所述插销833装配于单耳板831与双耳板832上后,所述单耳板831与双耳板832之间为上下摆动。

51.实施例2

52.在实施例1的结构设计基础上,针对旋转短节1进行进一步的设计,作为更加具体的设计,如图4所示,所述旋转短节1包括第一法兰外壳101、第一高压密封102、第一法兰芯轴103、第一端盖104和第一轴承组件,所述第一法兰芯轴103位于第一法兰外壳101内部,所述第一高压密封102使所述第一法兰芯轴103与第一法兰外壳101之间的形成密封,防止内

部流动的高压液体泄漏。

53.基于上述更加具体的设计,所述第一轴承组件包括轴承压环105、第一圆锥滚子轴承106、调整垫圈107、球轴承108,所述圆锥滚子轴承106、调整垫圈107、球轴承108通过轴承压环105和第一端盖104进行两端压紧,所述轴承压环105安装在第一法兰芯轴103上,并对第一圆锥滚子轴承106进行定位,所述第一端盖104内外侧均有第一密封槽,所述第一密封槽内设置第一密封圈109,所述第一密封圈109使第一端盖104与第一法兰外壳101和第一法兰芯轴103之间形成密封,防止内部润滑脂流出。

54.作为具体的描述,在进行组装过程中,将第一法兰外壳101固定,将第一高压密封102装入第一法兰外壳101中,将球轴承108、调整垫圈107、第一圆锥滚子轴承106依次装入第一法兰芯轴103中,并用轴承压环105进行压紧。再将第一法兰芯轴103装入第一法兰外壳101中,待密封圈109安装在第一端盖104上,将第一端盖104通过螺栓组件固定在第一法兰外壳101上。

55.实施例3

56.在实施例2的设计基础上,与实施例2所设计的第一轴承组件不同的是,如图5所示,所述第一轴承组件包括轴承密封圈110、径向滑动轴承111,所述径向滑动轴承110通过第一法兰芯轴103的台阶和第一端盖104进行两端压紧,所述第一端盖104内外侧设置有第一密封槽,所述第一密封槽内设置第一密封圈109,所述第一密封圈109和第一端盖104上的密封槽安装的第一密封圈109使第一端盖104与第一法兰外壳101和第一法兰芯轴103、第一端盖104之间形成密封,防止内部润滑脂流出。此设计中,第一轴承组件既能起到轴承作用,大大减少操作扭矩,又可以承受内压引起的轴向力,减少部件磨损,延长部件的使用寿命

57.实施例4

58.在实施例1或/和实施例2的结构设计基础上,针对伸缩旋转短节2进行进一步的设计,作为更加具体的设计,如图6所示,所述伸缩旋转短节2包括第二法兰外壳201、第二高压密封202、第二法兰芯轴203和第二轴承204,所述第二法兰芯轴203位于第二法兰外壳201内部,第二高压密封202使所述第二法兰芯轴203与第二法兰外壳201之间的形成密封,防止内部流动的高压液体泄漏,所述第二法兰芯轴203与第二法兰外壳201以及滑块205、调整套206之间形成了2个空腔,所述第一法兰外壳201在两个油缸对应位置开有油孔207,且所述2个空腔做油缸使用以使法兰芯轴上的圆环做活塞使用。

59.作为更加具体的描述,所述第二法兰外壳201中,在第二高压密封202安装位置处开有注脂孔,通过注入润滑脂给第二高压密封202进行润滑,保证其在使用过程中流畅、无阻碍。

60.更加具体的,油缸在使用过程中会注满液压油,第二法兰外壳101在两个油缸对应位置开有油孔,通过外部开关,控制两个油缸之间油路的联通和隔断。调整套206和滑块205之间有定位的台阶,让滑块不能滑入油缸内部。更加具体的,其滑动距离为

±

100mm范围内自由调整。

61.基于上述具体设计结构的基础上,进一步的,所述第二轴承204优选方案为圆锥滚子轴承,所述第二轴承204内圈与滑块205接触定位,第二轴承外圈通过第二端盖209压紧;所述第二端盖9内外侧均有密封槽,所述密封槽内设置有第二密封圈208,所述第二密封圈208使第二端盖209与第二法兰外壳201和第二法兰芯轴203之间形成密封,防止内部润滑脂

流出。

62.综上所述:

63.1、本实用新型的一种大通径旁通管汇结构借助旋转短节以及伸缩旋转短节的设计有效的解决了传统压裂高压管汇系统工作时产生的振动及高压流体的冲击效应,旋转短节以及伸缩旋转短节的设计有效的提供旋转方向以相应的上下或/和水平方向的缓冲效果,从而有效的提供更加稳定的效果;

64.2、本实用新型的一种大通径旁通管汇结构通过定位机构的设计能够有效的对压裂泵底橇、高低压组合管汇底撬及大通径旁通管汇底撬实现定位装配,由于整个装置的重量,所采用的设计为水平方向限位装配,不可摆动和转动,通过该设计能够有效的实现整个系统的对接装配,避免出现装配错位后人为处理麻烦的问题。

65.本实用新型并不局限于前述的具体实施方式。本实用新型扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。