1.本发明属于爆破、采矿及岩土工程领域,具体涉及一种近全岩保护层煤岩混采综采方法及设备选型配套。

背景技术:

2.煤炭在我国能源结构中占比60%以上,虽然这个比例在逐年下降,但到2020年这个比例仍将高于50%。,我国主要能源消耗在未来一段时间内仍长期依赖于煤炭资源。随着浅部煤炭枯竭,对煤炭的开采逐步走向深部化。随着开采深度的增加受深部岩体赋存环境影响,地质条件的复杂性增大,煤岩体在深部“高地应力、高地温、高瓦斯”赋存环境下,其本真物理力学属性、采动力学行为以及采动响应特征等与浅部煤层存在显著差异,煤层群开采条件煤层瓦斯压力、瓦斯含量、绝对瓦斯涌出量较浅部煤层大,且煤层透气性进一步降低导致原作为保护层开采的无突出危险煤层或突出危险性较小的煤层升级为突出煤层或强突出煤层,可供选择的煤层保护层越来越少,首采煤层难以选择、区域性瓦斯治理难度极大,传统煤层保护层开采方式遭到巨大挑战,此迫切需要寻求一种解决此类开采条件下区域性瓦斯治理难题的技术措施,并探索相关机理。

3.目前国内外对0.25m以下煤层及普氏系数7~9的岩石采主要用炮采工艺或刨煤机开采,综合机械化开采技术尚无成熟经验。近距离极薄保护层开采具有以下难点:(1)工作面由极薄煤层及厚岩层共同构成,近似于开采一个全岩保护层;(2)极薄煤层工作面采高1.8m左右,岩层厚度占开采厚度比例70%及以上,且岩层强度较高。

4.在近距离极薄保护层工作面夹矸厚度极大,工作面中岩层厚度大于0.8m的占整个保护层绝大部分,岩层的普氏硬度系数f在7~9之间,强度较高的情况下,保护层工作面开采难度大,难以采用传统综采直接开采。研究发现针对此类矸石含量较高的厚夹矸或近全岩工作面采煤机截齿损坏严重,更换频繁,采煤设备维修频率亦随之提高,回采进度受到严重影响,难以取得理想的技术经济效果。

技术实现要素:

5.针对上述现有技术中的不足,本发明提供一种近全岩保护层煤岩混采设备选型配套方法及综采方法,通过优化提升近全岩保护层煤岩混采综采开采配套设备,设计预裂爆破参数,更好的达到预期保护层煤岩的安全切割、可靠运输的目的。

6.为实现上述技术目的,本发明采用的技术方案为:

7.一种近全岩保护层煤岩混采综采方法:具体步骤如下:

8.步骤1:调研获取极薄煤层保护层煤层赋存情况地质参数,包括开采保护层岩层厚度、岩层普氏硬度、煤层厚度、保护层与煤层距离、煤层倾角等;

9.步骤2:依据保护层岩层厚度等参数综合评定,确定近距离极薄保护层工作面开采方案;

10.步骤3:根据开采方案选择综采配套设备,配套设备依据近全岩保护层煤岩混采设

备选型配套方法进行选择;

11.步骤4:开始综采开采。

12.进一步地,在步骤2中,当工作面岩层厚度在0.6m以下时,确定近距离极薄保护层工作面开采方案直接综采。

13.进一步地,在步骤2中,当工作面岩层厚度在0.6m及以上时,确定近距离极薄保护层工作面开采方案预裂爆破综采。

14.进一步地,预裂爆破的具体步骤为:

15.步骤21:预裂孔布置,包括预裂孔的数量、位置和角度;

16.步骤22:爆破孔布置,包括爆破孔的数量、位置和角度;

17.步骤23:爆破装药;

18.步骤24:爆破起爆。

19.进一步地,在步骤21中,所述预裂孔的数量以及每个预裂孔的仰角α和水平角β应根据卸压高度与长度而布置和确定,预裂孔在垂向上的布置自下而上,预裂孔的仰角α逐渐增加,并且增加的幅度也不断扩大;所述预裂孔分为两组,每组预裂孔具有不同的水平角β,在倾向上呈现为双面扇形布孔。

20.优选的,第一组预裂孔的水平角范围为30

°‑

60

°

,第二组预裂孔的水平角范围为45

°‑

75

°

。

21.进一步地,所述爆破孔的数量、位置和角度根据工作面矸石厚度确定,具体的,

22.1)当工作面矸石厚度在0.6~0.8m时,工作面坚硬岩段厚度≤0.8m时,爆破孔呈单排孔布置,沿坚硬岩段中间,距底板≥0.5m,孔水平间距为0.5~0.7m,仰角不大于10

°

,孔深1.2~1.5m;

23.2)当工作面岩层厚度在0.8m以上时,爆破孔呈双排三花孔布置,爆破孔水平间距0.5~1.0m,孔深为1.2~1.5m,底孔距底板≥0.5m,俯角10~15

°

,顶孔距顶板≥0.3m,上仰10~15

°

,水平角0

°

,炮眼采用三孔布置;

24.3)当遇到过断层或薄煤带时,爆破孔布置为三花孔,顶孔距顶板≥0.3m,底孔距底板≥0.5m,爆破眼水平间距0.5~1.0m,上下间距0.5~1.0m,顶孔仰角10~15

°

,底孔俯角10~15

°

,孔深≥1.4m。

25.进一步地,步骤23中,爆破炸药采用安全等级不低于三级的煤矿许用乳化炸药;雷管采用煤矿许用毫秒延期电雷管;每个爆破眼装药量≤600g,使用炮泥和水炮泥封满封实,封泥长度不少于0.5m,正向装药,药卷之间串联联线。

26.一种近全岩保护层煤岩混采综采方法的设备选型配套:选择综采设备包括对采煤机、刮板输送机、液压支架、工作机刮板输送机、转载机、乳化液泵以及其他配套设备的选型配套,具体的:

27.s1:采煤机选型:

28.采煤机选型基本要求:必须满足工作面开采厚度及煤与岩石的切割阻力需要,要与煤层的倾角相适应;考虑与液压支架和刮板输送机配套;与移架速度和刮板输送机运煤能力相适应;有有效的喷雾抑尘装置;

29.s2:刮板输送机选型:

30.刮板输送机选型基本要求:满足切眼长度和倾角对于刮板输送机铺设长度和稳定

性的要求;必须与采煤机的能力相适应,保证采煤机效能的发挥;要与液压支架和采煤机配套,保证采煤机骑溜子(或爬底板)正常运行;

31.s3:液压支架选型

32.液压支架选型基本要求:液压支架底座要适应底板岩石的抗压强度,以防底软而使液压支架陷入底板;要适应采高变化和按煤层倾角考虑的对液压支架稳定性的要求;满足通风(尤其是高瓦斯工作面)和行人的需要;要和采煤机、刮板输送机配套;

33.s4:工作机刮板输送机的选型

34.工作机刮板输送机选型的基本要求:需满足工作面长度和倾角对于输送机铺设长度和稳定性的要求;必须与采煤机的能力相适应,保证采煤机效能的发挥;要与液压支架和采煤机配套,保证采煤机骑溜子(或爬底板)正常运行;

35.s5:转载机的选型

36.转载机选型的基本要求:根据工作面条件,输送能力及配套关系,由《采煤机械化成套设备参考手册》选择;

37.s6:乳化液泵的选型

38.包括乳化液泵站压力的确定:乳化液泵站压力必须满足立柱初撑力和千斤顶最大推力的要求;还包括乳化液泵站流量计算:液压支架的移置速度应大于采煤机的牵引速度,由此推算出乳化液泵站流量。

39.进一步地,液压支架选型要求液压支架的工作阻力大于八倍采高顶板压力p,液压支架的初撑力大于支架顶梁上承受的压力强度q;

40.其中:液压支架上覆岩层八倍采高压力p按式(1)计算:

41.p=h

×

r

×

k

×

l

×

l1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

42.式中:p—液压支架上覆岩层八倍采高压力,h

‑

采高,r

‑

岩石容重,k

‑

工作面支柱应该支护的上覆岩层厚度与采高之比,l

‑

最大控顶距,l1

‑

支架宽度。

43.支架顶梁承受的压力强度q按式(2)计算:

44.q=p/s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

45.式中:q

‑

支架顶梁承受的压力强度,p

‑

液压支架上覆岩层八倍采高压力,s

‑

支架顶的面积。

46.与现有技术相比,本发明的有益效果有:

47.1)针对近全岩保护层煤岩混采,根据保护层岩层厚度等参数选择安全、经济的开采方案,并对综采设备进行优化,提高采煤机滚筒切割岩石的能力、增加整机稳定性,减少工作面截齿损坏和更换频繁以及采煤设备维修频率,加快了回采进度,减少开采成本,更好的达到预期保护层煤岩的安全切割、可靠运输的目的。

48.2)本发明的近全岩保护层煤岩混采综采方法,为了开采高瓦斯低透气性的被保护煤层,将仅含煤线厚夹矸的全岩或近全岩层(软岩层)设计为保护层,通过近全岩保护层煤岩混采设备选型配套及深井岩石保护层预裂爆破,实现对保护层煤岩的安全开采。

49.3)本发明根据保护层岩层的不同情况,合理布置预裂爆破钻孔位置,采用安全装药技术,安全装药封孔形式,实现安全爆破,提前释放巷道前方应力集中区压力,爆破预裂后岩层呈不规则破断,既能实现较充分卸压,又可减少钻孔量,为快速掘进安全打好基础。

附图说明

50.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

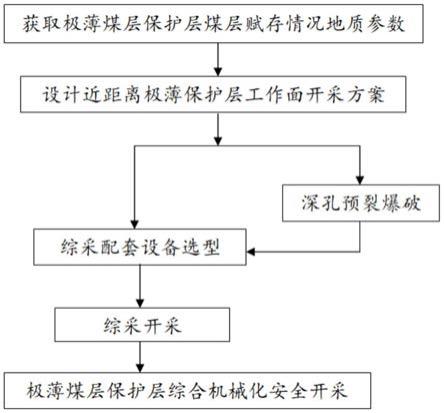

51.图1为近距离极薄保护层工作面综采简图;

52.图2为近全岩保护层煤岩混采综采方法流程图;

53.图3为预裂孔俯视图;

54.图4为预裂孔垂向布置图;

55.图5为预裂孔倾向布置图;

56.图6为单排爆破孔布置图;

57.图7为双排爆破孔布置图;

58.图8为爆破孔装药封堵示意图。

59.附图标记:1

‑

药卷,2

‑

电雷管,3

‑

炮泥,4

‑

水炮泥,5

‑

电雷管脚线。

具体实施方式

60.本发明提供一种近全岩保护层煤岩混采综采方法,具体步骤如下:

61.步骤1:调研获取极薄煤层保护层煤层赋存情况地质参数,包括开采保护层岩层厚度、岩层普氏硬度、煤层厚度、保护层与煤层距离、煤层倾角等;

62.步骤2:依据保护层岩层厚度等参数综合评定,确定近距离极薄保护层工作面开采方案,具体为:

63.a)当工作面岩层厚度在0.6m以下时,直接综采;

64.b)当工作面岩层厚度在0.6m及以上时,预裂爆破综采;

65.步骤3:根据开采方案选择综采配套设备,配套设备依据全岩保护层煤岩混采设备选型配套方法进行选择。

66.步骤4:开始综采开采。

67.具体地,为了使本发明的目的、技术方案及优点更加清楚明白,以选取实验的软岩保护层工作面为平煤十二矿中己14

‑

31010实验综采工作面为实例,结合附图,对本发明的近全岩保护层煤岩混采综采方法做进一步详细说明。

68.步骤1:调研获取极薄煤层保护层煤层赋存情况地质参数,如开采保护层岩层厚度、岩层普氏硬度、煤层厚度,煤层倾角等;

69.己14

‑

31010工作面处于矿井三水平,地面标高 300m至 350m,工作面标高

‑

720m至

‑

780m,地处五节山北,南邻北山工业广场保护煤柱,东邻八矿,西邻三水平四条下山,工作面走向长577m,采长150m,回采面积86550m2,平均煤厚0.5m,煤层结构变化较大,存在局部分层现象,倾角平均5.5度,变异系数达39.15%,属极不稳定煤层。工作面老顶为中粒砂岩,厚度5米以上,直接顶是砂质泥岩,厚度3.4m至4.4m不等,直接底是砂质泥岩,厚度2.8m,老底为细砂岩,厚度0.8m至1.2m。区内大断层七条,落差0.5m至6.7m。在近距离极薄保护层工作面夹矸厚度极大,工作面中岩层厚度大于0.8m的占整个保护层绝大部分(80%以上),岩层的普氏硬度系数f在7~9之间。

70.步骤2:依据保护层岩层厚度等参数,确定近距离极薄保护层工作面开采方案为:a)当工作面岩层厚度在0.6m以下时,直接综采;

71.当工作面岩层厚度在0.6m以下时,由于综采工艺技术相对成熟,为降低综合成本,同时减轻工人劳动强度,优先采用综采直接开采。

72.步骤3:根据步骤2所确定的开采方案选择综采配套设备,配套设备依据全岩保护层煤岩混采综采的设备选型配套进行选择。

73.由于工作面由极薄煤层及厚岩层共同构成,近距离极薄保护层开采近似于开采一个全岩保护层;在极薄煤层工作面采高1.8m左右,岩层厚度占开采厚度比例70%及以上,且岩层强度较高。本发明针对在近距离极薄保护层工作面夹矸厚度极大,工作面中岩层厚度大于0.8m的占整个保护层绝大部分(80%以上),岩层的普氏硬度系数f在7~9之间的极薄煤层开采提供一种近全岩保护层煤岩混采设备选型配套方法,旨在通过优化提升保护层综采开采配套设备,更好的达到预期保护层煤岩的安全切割、可靠运输的目的。

74.具体的,所述近全岩保护层煤岩混采综采的设备选型配套包括对采煤机、刮板输送机、液压支架、工作机刮板输送机、转载机、乳化液泵以及其他配套设备的选型配套。

75.s1:采煤机选型:

76.采煤机选型基本要求:必须满足工作面开采厚度及煤与岩石的切割阻力需要,要与煤层的倾角相适应;考虑与液压支架和刮板输送机配套;与移架速度和刮板输送机运煤能力相适应;有有效的喷雾抑尘装置。

77.针对近距离极薄保护层开采,可选用大功率、矮机身的采煤机,具有高强度耐磨的镐型截齿重型破岩滚筒,以适应f=7~9恶劣条件。

78.s2:刮板输送机选型:

79.刮板输送机选型基本要求:满足切眼长度和倾角对于刮板输送机铺设长度和稳定性的要求;必须与采煤机的能力相适应,保证采煤机效能的发挥;要与液压支架和采煤机配套,保证采煤机骑溜子(或爬底板)正常运行。

80.具体的,选用刮板输送机的溜槽槽宽和采煤机相配套,以保证设备稳定,提高过煤空间;刮板输送机的链条均采用抗拉强度和耐磨性高的链条,溜槽中板均采用高强度耐磨板,以提高整机耐磨性,提高设备寿命。

81.s3:液压支架选型

82.液压支架选型基本要求:液压支架底座要适应底板岩石的抗压强度,以防底软而使液压支架陷入底板;要适应采高变化和按煤层倾角考虑的对液压支架稳定性的要求;满足通风(尤其是高瓦斯工作面)和行人的需要;要和采煤机、刮板输送机配套。

83.进一步地,要求液压支架的工作阻力大于八倍采高顶板压力p,液压支架的初撑力大于支架顶梁上承受的压力强度q。

84.其中:液压支架上覆岩层八倍采高压力p按式(1)计算:

85.p=h

×

r

×

k

×

l

×

l1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

86.式中:p—液压支架上覆岩层八倍采高压力,h

‑

采高,r

‑

岩石容重,k

‑

工作面支柱应该支护的上覆岩层厚度与采高之比,l

‑

最大控顶距,l1

‑

支架宽度。

87.支架顶梁承受的压力强度q按式(2)计算:

88.q=p/s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

89.式中:q

‑

支架顶梁承受的压力强度,p

‑

液压支架上覆岩层八倍采高压力,s

‑

支架顶的面积。

90.s4:工作机刮板输送机的选型

91.工作机刮板输送机选型的基本要求:需满足工作面长度和倾角对于输送机铺设长度和稳定性的要求;必须与采煤机的能力相适应,保证采煤机效能的发挥;要与液压支架和采煤机配套,保证采煤机骑溜子(或爬底板)正常运行。

92.s5:转载机的选型

93.转载机选型的基本要求:根据工作面条件,输送能力及配套关系,由《采煤机械化成套设备参考手册》选择。

94.s6:乳化液泵的选型

95.乳化液泵站主要由乳化液泵与乳化液箱组成,它主要为综合机械化采煤工作面支护设备提供高压乳化液,也可以作为其它液压设备的动力源。其中乳化液泵的选型包括:

96.乳化液泵站压力的确定:乳化液泵站压力必须满足立柱初撑力和千斤顶最大推力的要求,做为动力源。

97.乳化液泵站流量计算:液压支架的移置速度应大于采煤机的牵引速度,由此推算出乳化液泵站流量。一般按一组液压支架全部立柱和千斤顶的同时动作来估算。

98.步骤4:开始综采开采。

99.上述近全岩保护层煤岩混采综采方法中,根据保护层岩层厚度等参数选择安全、经济的开采方案,并对综采设备进行优化,设备选型配套方法为了有效避免配套设备装机功率小,故障率高的的弊端,提高设备适应能力,在“采”“装”“运”“支”环节上选择使用大功率矮机身采煤机滚筒落煤;高强度耐磨采煤机滚筒机械装煤;大功率刮板输送机高破断力链条、耐磨溜槽机械运输;高工作阻力掩护式液压支架进行支护。择大功率、大阻力、高强度、高耐磨的综采配套设备,可极大的减轻职工劳动强度,提高安全系数,提高生产效益,便于组织快速回采,可以保证被保护层综采工作面生产的正常接替,有利于实现矿井安全有序开采;由于在加大采煤机切割功率的同时,不可避免的增加整机重量,这样在控制整机高度,确保中心稳定的同时,增加了刮板输送机的槽宽,确保整机的稳定性;同时增加采煤机整机重量,也是为了提高采煤机切割岩石时间,避免机器由于受阻跳(晃)动现象的发生。通过优化提升保护层综采开采配套设备,提高采煤机滚筒切割岩石的能力、增加整机稳定性,减少工作面截齿损坏和更换频繁以及采煤设备维修频率,加快了回采进度,减少开采成本,更好的达到预期保护层煤岩的安全切割、可靠运输的目的。

100.作为本发明的另一实施例,与上述实施例的区别在于:在完成步骤1之后,在步骤2中,依据保护层岩层厚度等参数,确定近距离极薄保护层工作面开采方案为:b)当工作面岩层厚度在0.6m及以上时,预裂爆破综采;

101.由于施工期间由于地质条件复杂,高应力集中,以及保护层岩石硬度大等,为保证安全生产,提高施工进度,保证矿井采掘接替及时,综合考虑对工作面岩石厚度达到0.6m及以上时采用放震动炮方法对对岩层进行爆破预裂,通过向岩层中打预裂孔和炮眼,进行深孔预裂爆破,使完整的岩石破裂,再采用综采设备截割,实现薄煤线近全岩工作面的开采。

102.其中,预裂爆破的具体步骤为:

103.步骤21:预裂孔布置

104.在工作面前方每隔一段距离l

d

向回采侧煤帮开出一个钻场,自钻场内向顶板施工多个预裂孔,预裂孔的数量以及每个预裂孔的仰角α和水平角β应根据卸压高度与长度而布置和确定。预裂孔在垂向上的布置方式如图4所示,自下而上,预裂孔的仰角α逐渐增加,并且增加的幅度也不断扩大。

105.进一步地,预裂孔分为两组,每组预裂孔具有不同的水平角β,第一组的水平角范围为30

°‑

60

°

,第二组的水平角范围为45

°‑

75

°

,在倾向上呈现为双面扇形布孔,爆破预裂后岩层呈不规则破断,既能实现较充分卸压,又可减少钻孔量。

106.步骤22:爆破孔布置

107.1)当工作面矸石厚度在0.6~0.8m时,工作面坚硬岩段厚度≤0.8m时,爆破孔呈单排孔布置,沿坚硬岩段中间,距底板≥0.5m,孔水平间距为0.5~0.7m,仰角不大于10

°

,孔深1.2~1.5m。如图6所示。

108.2)当工作面岩层厚度在0.8m以上时,爆破孔呈双排三花孔布置,爆破孔水平间距0.5~1.0m,孔深为1.2~1.5m,底孔距底板≥0.5m,俯角10~15

°

,顶孔距顶板≥0.3m,上仰10~15

°

,水平角0

°

,炮眼采用三孔布置,如图7所示。

109.3)当遇到过断层或薄煤带时,爆破孔布置为三花孔,顶孔距顶板≥0.3m,底孔距底板≥0.5m,爆破眼水平间距0.5~1.0m,上下间距0.5~1.0m,顶孔仰角10~15

°

,底孔俯角10~15

°

,孔深≥1.4m。

110.步骤23:爆破装药

111.爆破炸药采用安全等级不低于三级的煤矿许用乳化炸药;雷管采用煤矿许用毫秒延期电雷管。每个爆破眼装药量≤600g,使用炮泥和水炮泥封满封实,封泥长度不少于0.5m,正向装药,药卷之间串联联线,一次装药一次起爆,每次起爆孔数数量不大于60个。

112.装药时电雷管必须由药卷的顶部装入,严禁用电雷管代替竹、木棍扎眼。电雷管必须全部插入药卷内,严禁将电雷管斜插在药卷的中部或捆在药卷上;电雷管插入药卷后,必须用脚线将药卷缠住,并将电雷管脚线扭结成短路。装药前,首先必须确定炮眼内的岩粉清除干净,用木质或竹质炮棍将药卷、炮泥轻轻推入(药卷后边跟一卷炮泥),药卷、炮泥推到孔底后,缓慢用力将炮泥挤实并与孔壁接触严密,防止炮眼内的各药卷接触不严密或掉落。装药后,必须把电雷管脚线悬空,严禁电雷管脚线、爆破母线与运输设备、电气设备以及采掘机械等导电体相接触。

113.步骤24:爆破起爆

114.装药全部完成后,由爆破工进行连线。各爆破孔采用串联、一次全部起爆的爆破方法。

115.在完成上述爆破后,继续完成步骤3和步骤4,步骤3和步骤4同实施例一,此处不再详述。

116.上述实施例根据保护层岩层的不同情况,合理布置预裂爆破钻孔位置,采用安全装药技术,安全装药封孔形式,实现安全爆破,提前释放巷道前方应力集中区压力,爆破预裂后岩层呈不规则破断,既能实现较充分卸压,又可减少钻孔量,为快速掘进安全打好基础。

117.本发明的近全岩保护层煤岩混采综采方法,为了开采高瓦斯低透气性的被保护煤层,将仅含煤线厚夹矸的全岩或近全岩层(软岩层)设计为保护层,通过近全岩保护层煤岩

混采设备选型配套及深井岩石保护层预裂爆破,实现对保护层煤岩的安全开采。采用近全岩保护层煤岩综合机械化开采对实现矿井安全高效发展具有重要意义,保护层开采可以减少本煤层打钻工程量,均匀释放地应力和瓦斯应力,提高低透气煤岩层渗透率,是防治高地应力影响下煤与瓦斯突出灾害最有效的方法,对推动千米垂深煤与瓦斯突出矿井高质量发展,促进煤炭深部开采,煤矿的安全高效生产具有重要意义,对于保证安全生产具有重要作用,经济效益显著。

118.保证保护层煤岩安全可靠的回采,即可保证对下覆煤层矿山压力的释放,达到降低矿压、释放瓦斯、解放被保护层的目的,从而可进行被保护层的安全开采。对促进煤炭深部开采,煤矿的安全高效生产具有重要意义,为下一步将保护层工作面所产生的岩石直接回填到被解放层采空区内,极大地减少对地表生态的破坏,实现矿井绿色开采,奠定了基础。

119.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。