1.本发明属于采动损害与生态修复领域,具体是一种源头减弱采动地裂缝发育的煤柱间隔错式工作面布局方法。

背景技术:

2.采动地裂缝是煤层开采诱发的一种典型矿山地质灾害,是地下煤层开采扰动和地表移动变形综合作用的具体体现。采动地裂缝诱发的山体滑坡、危岩崩塌等灾害已经成为矿业工程防灾减灾与生态环境保护学科的科技前沿和亟需解决的突出难题。

3.目前关于采动地裂缝的治理措施主要分为三类:一是,表层回填法。例如一种促进矿区采动地表裂缝带植被恢复的水土保持方法(cn 105453977 a),提出了填埋裂缝

→

测量裂缝两侧植被退化面积

→

确定植被种植数量

→

形成植被绿化带;煤矿台阶状塌陷的修复方法(cn 107461196 b),对台阶状塌陷的根部裂缝进行扩口、回填和注浆,实现对台阶状塌陷的坡度修正和堆填处理。二是,充填法。一种高水材料地裂缝充填系统及充填治理方法(cn 103321228 b),利用充填系统将高水材料注入裂缝内,覆土夯实并进行植被绿化。基于减轻采煤塌陷程度的综采煤矸石同步充填系统及方法(cn 109184784 a),实现了一边采煤、一边利用自移式综采液压支架将煤矸石同步充填到采空区的方法。三是,平整法。一种山区煤矿地面变形应急治理办法(cn 111946391 a),根据山区坡体变形的运动形式,将坡体变形区划分为上部牵引区、中部下沉区和下部推移区。通过在上部牵引区和中部下沉区的过渡地带挖设阻断槽,实现对上部牵引区崩塌土体的阻断,切断土体力的传递和变形方向,以此为应急治理赢得时间。一种裂缝塌陷土地平整方法(cn 110984119 a),将裂缝分为平整裂缝和错台裂缝,平整裂缝两侧或者错台裂缝较低一侧开挖表土层,然后填充防渗材料,形成防渗层,填回原土形成回覆层。

4.可见关于采动地裂缝治理或减弱的方法,基本围绕充填、注浆、平整等方法开展,本质是采动地裂缝发育后的事后补救措施,均不能从根本上解决问题。传统方法存在以下缺点与不足:

5.(1)以上关于采动地裂缝治理方法是事后补救措施,本质是在采动地裂缝发育后基础上,对采动地裂缝进行的人工改造,不能减弱采动地裂缝发育的规模和尺度;

6.(2)充填、注浆、覆土都需要较多的人财物,工序多、周期长,会对采动地裂缝周围环境造成二次人工扰动。此外,这些方法的应用具有一定局限性,难以应用于山区、丘陵等地表起伏变化大、交通不便、工程实施地点难以行人等地区。

7.采动地裂缝发育的本质是煤层开采引起的地表移动变形超过了表土层强度,进而引起表土层破坏。因此,为减弱采动地裂缝发育,就需要控制煤层开采引起的地表移动变形。而地表移动变形的本质因素是井下工作面布局方法、采煤工艺。因此从井下工作面布局方法、采煤工艺的源头寻求减弱采动地裂缝发育是当前亟需解决的重要课题。可见亟需提出一种源头减弱采动地裂缝发育的新方法,对绿色矿山建设意义重大。

技术实现要素:

8.为实现上述目的,本发明提供如下技术方案:一种源头减弱采动地裂缝发育的煤柱间隔错式工作面布局方法,其包括以下步骤:

9.步骤1.根据煤层发育情况、地质构造、水文地质、瓦斯、煤尘生产地质条件,结合采掘工程平面图、井上下对照图,确定所要开采区域的上煤层工作面、下煤层工作面的整体布局形式;

10.步骤2.结合矿井开采设计说明书,确定上煤层工作面、下煤层工作面采用的采煤方法、采煤工艺、巷道布置、采空区处理方法、工作面走向长度、工作面倾向长度、采高;

11.步骤3.确定间隔煤柱宽度;

12.步骤4.根据上煤层工作面、下煤层工作面的整体布局方式,采用数值模拟、理论计算手段,结合上煤层工作面、下煤层工作面的生产地质条件、岩层物理力学参数,构建实质反映上煤层工作面、下煤层工作面生产地质条件的数值模拟计算模型以及监测获取煤层开采过程中的地表沉陷数据,并绘制地表沉陷曲线;

13.步骤5.根据工作面布局方式,确定上煤层工作面、下煤层工作面的开采顺序,形成采煤系统、掘进系统、运输系统、通风系统、排水系统。

14.进一步,作为优选,所述步骤1中,其包括两种整体布局形式:煤柱间隔外错式与煤柱间隔内错式;所述煤柱间隔外错式与煤柱间隔内错式呈反向布局。

15.进一步,作为优选,所述煤柱间隔外错式中,

16.上煤层工作面倾向长度小于下煤层工作面倾向长度;

17.上煤层布置工作面,被划分为一段;下煤层布置工作面被划分为两段,且分别对应布置下煤层工作面第一段与下煤层工作面第二段;

18.下煤层工作面第一段和下煤层工作面第二段之间留设有下煤层间隔煤柱;

19.且,下煤层工作面第一段、下煤层工作面第二段的两端外错于上煤层工作面。

20.进一步,作为优选,所述煤柱间隔内错式中,

21.上煤层工作面倾向长度大于下煤层工作面倾向长度;

22.上煤层布置工作面被划分为两段,分别对应布置上煤层工作面第一段与上煤层工作面第二段;下煤层布置工作面,被划分为一段;

23.上煤层工作面第一段和上煤层工作面第二段之间留设有上煤层间隔煤柱;

24.且,下煤层工作面的两端内错于上煤层工作面。

25.进一步,作为优选,所述步骤3中,

26.根据工作面布局方式,以煤层赋存生产地质条件、岩层物理力学参数为基础资料,建立数值计算模型,研究分析不同间隔煤柱宽度时的应力分布;

27.根据应力分布特点,遵循节约资源、安全高效、利于巷道长久通畅的原则,确定间隔煤柱宽度的合理取值。

28.进一步,作为优选,还包括:

29.采用煤柱宽度计算表达式,理论计算确定煤柱宽度,结合数值模拟结果,确定间隔煤柱宽度最终取值。

30.与现有技术相比,本发明的有益效果是:

31.(1)相比工作面的传统布局方式,通过合理布局上煤层工作面、下煤层工作面及确

定间隔煤柱宽度,地表沉陷系数由0.95~1下降至0.6~0.7,地表沉陷程度显著减弱,地表下沉曲线更平缓,地表沉陷量显著减小。工作面煤柱间隔错式布局方法显著减弱了地表损害程度,源头减弱了地裂缝发育的规模与尺度。

32.(2)不同于传统方法,工作面煤柱间隔错式布局方法为根本性措施,,无需额外的人财物,通过制定工作面布局方案和开采设计方案,显著降低了地裂缝治理成本,具有良好的社会效益与环境效益,对当前绿色矿山建设具有重要现实意义。

附图说明

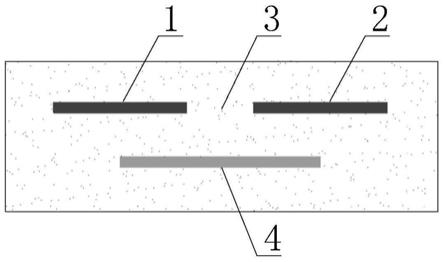

33.图1是工作面煤柱间隔内错式布局方法示意图;

34.图2是工作面煤柱间隔外错式布局方法示意图;

35.图3是某矿8号煤层和9号煤层的工作面煤柱间隔外错式布局示意图;

36.图4是某矿9号煤层工作面留设不同间隔煤柱宽度的垂直应力分布曲线图;

37.图5是煤柱载荷分布示意图;

38.图6是某矿8号煤层和9号煤层的工作面煤柱间隔外错式的数值模拟计算模型;

39.图7是某矿8号煤层和9号煤层工作面开采后的地表垂直位移曲线;

40.图8是某矿8号煤层和9号煤层工作面开采后的地表水平位移曲线;

41.图中:1—上煤层工作面第一段;2—上煤层工作面第二段;3—上煤层间隔煤柱;4—下煤层工作面;5—上煤层工作面;6—下煤层工作面第一段;7—下煤层工作面第二段;8—下煤层间隔煤柱。

具体实施方式

42.本发明实施例中,一种源头减弱采动地裂缝发育的煤柱间隔错式工作面布局方法,其包括以下步骤:

43.步骤1.根据煤层发育情况、地质构造、水文地质、瓦斯、煤尘生产地质条件,结合采掘工程平面图、井上下对照图,确定所要开采区域的上煤层工作面5、下煤层工作面4的整体布局形式;

44.步骤2.结合矿井开采设计说明书,确定上煤层工作面5、下煤层工作面4采用的采煤方法、采煤工艺、巷道布置、采空区处理方法、工作面走向长度、工作面倾向长度、采高等;

45.步骤3.确定间隔煤柱宽度;

46.步骤4.根据上煤层工作面5、下煤层工作面4的整体布局方式,采用数值模拟、理论计算手段,结合上煤层工作面、下煤层工作面的生产地质条件、岩层物理力学参数,构建实质反映上煤层工作面5、下煤层工作面4生产地质条件的数值模拟计算模型以及监测获取煤层开采过程中的地表沉陷数据,并绘制地表沉陷曲线;

47.步骤5.根据工作面布局方式,确定上煤层工作面5、下煤层工作面4的开采顺序,形成采煤系统、掘进系统、运输系统、通风系统、排水系统等。

48.本实施例中,所述步骤1中,其包括两种整体布局形式:煤柱间隔外错式与煤柱间隔内错式;所述煤柱间隔外错式与煤柱间隔内错式呈反向布局。

49.请参阅图2,作为较佳的实施例,所述煤柱间隔外错式中,

50.上煤层工作面5倾向长度小于下煤层工作面4倾向长度;

51.上煤层布置工作面,被划分为一段;下煤层布置工作面被划分为两段,且分别对应布置下煤层工作面第一段6与下煤层工作面第二段7;

52.下煤层工作面第一段6和下煤层工作面第二段7之间留设有下煤层间隔煤柱8;

53.且,下煤层工作面第一段6、下煤层工作面第二段7的两端外错于上煤层工作面5。

54.请参阅图1,本实施例中,所述煤柱间隔内错式中,

55.上煤层工作面5倾向长度大于下煤层工作面4倾向长度;

56.上煤层布置工作面被划分为两段,分别对应布置上煤层工作面第一段1与上煤层工作面第二段2;下煤层布置工作面,被划分为一段;

57.上煤层工作面第一段1和上煤层工作面第二段2之间留设有上煤层间隔煤柱3;

58.且,下煤层工作面4的两端内错于上煤层工作面5。

59.本实施例中,所述步骤3中,

60.根据工作面布局方式,以煤层赋存生产地质条件、岩层物理力学参数为基础资料,建立数值计算模型,研究分析不同间隔煤柱宽度时的应力分布;

61.根据应力分布特点,遵循节约资源、安全高效、利于巷道长久通畅的原则,确定间隔煤柱宽度的合理取值。

62.本实施例中,还包括:

63.采用煤柱宽度计算表达式,理论计算确定煤柱宽度,结合数值模拟结果,确定间隔煤柱宽度最终取值,弥补单一研究手段的局限性,提高结果准确性和可靠性。

64.具体实施例:某矿开采8号和9号煤层,煤层厚度分别为2.2m和2.0m,煤层倾角为3

°

,为近水平煤层。层间距为18m。9号煤层底板为粉砂质粘土岩、粘土质粉砂岩、细砂岩,顶板为灰色粘土岩、粘土质粉砂岩、灰岩、粉砂质粘土岩、中细粒砂岩;8号煤层底板为炭质粘土岩,顶板为石灰岩、细砂岩。

65.步骤1):确定工作面整体布局形式

66.矿井所处井田为大威岭背斜西部,井田四周为f1、f2、f3、f5四条主要断层围限,井田内断层稀少,主要构造为一跨度较大而又极为宽缓的褶曲,总体为较稳定的单斜构造,构造复杂程度属于简单类型。8号煤层瓦斯含量为9.45m3/t;9号煤层含量为9.23m3/t,按煤与瓦斯突出矿井管理。8号、9号煤层鉴定结果自燃倾向性均为三类,属不易自燃煤层。井田内长兴组岩溶裂隙含水层及龙潭组层状裂隙含水层为矿井直接充水含水层。井田水文地质勘探类型属中等。对煤尘爆炸试验样14件煤尘的爆炸性进行了测试,煤尘不具有爆炸危险性。

67.根据以上生产地质条件,工作面开采顺序采用下行式开采,8号煤层具有煤与瓦斯突出危险性,不应留设煤柱,为避免煤柱造成的应力高度集中对9号煤层开采产生后续影响。因而,8号煤层工作面为一段,9号煤层工作面分为两段,确定工作面整体布局形式为工作面煤柱间隔外错式。

68.步骤2):确定工作面采掘参数

69.①

采煤方法:8号煤层和9号煤层工作面的采煤方法为走向长壁后退式采煤法。

70.②

采空区处理方法:全部垮落法管理采空区顶板。

71.③

采煤工艺:采煤工艺为综采,8号煤层和9号煤层采高为1.8m。

72.④

工作面倾向长度:根据本矿井煤层及开采技术条件,参照国内、外类似条件资料,8号煤层工作面倾向长度确定为170m,9号煤层工作面倾向长度确定为120m。

73.⑤

巷道布置:采区回风上山沿8号煤层布置,胶带输送机上山和轨道上山布置在9号煤层底板。工作面巷道为分煤层布置,不设集中巷。工作面巷道为单巷布置,采用“u”型通风方式,巷道通风一进一回。巷道挂中线施工,以保证工作面的等长。

74.⑥

巷道联络方式:轨道上山与工作面巷道间的联络方式采用甩车场加区段石门或甩车场加区段联络斜巷的形式。胶带输送机上山与工作面巷道采用溜煤眼联系方式。回风上山以斜巷的方式与工作面巷道联络。

75.⑦

巷道支护方式:工作面巷道断面为矩形,采用“锚网喷 钢带”的组合支护形式,回风巷净断面为10.2m2,运输巷净断面为11.6m2。其中,9号煤层工作面第一段的回风巷、第二段的运输巷沿留设煤柱走向方向的边界掘进施工。

76.步骤3):确定9号煤层工作面第一段和第二段之间的煤柱间隔宽度

77.参阅图4,根据8号煤层、9号煤层工作面布局方式,建立udec数值模拟计算模型,分析间隔煤柱宽度分别为8m、11m、15m、17.8m、26m、40m的垂直应力分布,如图4所示。可知间隔煤柱宽度为26~40m时,垂直应力显著降低。确定间隔煤柱宽度的合理取值范围为26~40m。

78.为弥补单一研究手段的局限性,提高结果准确性和可靠性。采用煤柱宽度计算表达式,理论计算获得煤柱宽度值,结合数值模拟的合理范围,确定间隔煤柱宽度最终取值。

79.参阅图5,从煤柱边缘到深部,一般可出现破裂区ⅰ、塑性区ⅱ和弹性区ⅲ(图5),弹性核理论基本观点是上工作面开采完成一段时间后,采空区和下工作面区段平巷之间保护煤柱的力学状态应为弹性核区和两侧塑性变形区,弹性核区宽度应大于等于两倍煤层开采高度。

80.即

81.b≥2x0 (1~2)m

ꢀꢀꢀ

(2

‑

1)

82.式中:

83.b—煤柱理论宽度;

84.x0—煤柱边缘塑性区宽度;

85.m—煤柱高度;

86.煤柱边缘塑性区宽度x0,即支承压力与煤体边缘之间的距离,运用极限平衡理论可得:

[0087][0088]

式中:

[0089]

m—煤层厚度;

[0090]

f—煤层与顶底板的摩擦系数;

[0091]

h—煤层埋深;

[0092]

γ—煤层上覆岩层平均容重;

[0093]

c—煤层内聚力;

[0094]

—煤层的内摩擦角;

[0095]

p

i

—支架对煤帮的阻力;

[0096]

k—应力集中系数;

[0097]

ξ—煤层三轴应力系数,等于

[0098]

根据现有的生产地质资料,9号煤层厚度为2.0m,煤层与顶底板的摩擦系数f=0.2,煤层平均埋深为220m,煤层上覆岩层平均容重取25kn/m3,煤体内聚力c=1.2mpa,煤体内摩擦角支架对煤帮的阻力p

i

取值0,应力集中系数k=2.5,煤层三轴应力系数ξ取值为2.11。

[0099]

根据计算公式(2

‑

1)、(2

‑

2),得出一侧采空煤体塑性区宽度x0为18.1m,形成稳定煤柱的临界宽度38.2~40.2m。结合数值模拟结果,间隔煤柱宽度取值为40m。

[0100]

步骤4):预测8号煤层、9号煤层工作面开采后的地表沉陷程度

[0101]

参阅图6、7、8,根据8号煤层、9号煤层工作面煤柱间隔错式布局方式,建立udec数值计算模型,模型地表布置用于获取地表沉陷数据的监测线。

[0102]

步骤5):制定生产系统设计方案

[0103]

确定8号煤层、9号煤层工作面的开采顺序为下行式开采,开采顺序为8号煤层工作面

→

9号煤层工作面第一段

→

9号煤层工作面第二段。

[0104]

①

原煤运输系统:8号煤层、9号煤层回采工作面生产的原煤经工作面运输巷、区段溜煤眼、胶带输送机上山运至井底煤仓,再经斜井胶带输送机运至地面。

[0105]

②

辅助运输系统:8号煤层、9号煤层工作面所需的材料、设备由副斜井、大巷进入采区轨道石门,经轨道上山、中部车场及联络斜巷、工作面回风巷运入;8号煤层、9号煤层工作面巷道掘进煤经掘进胶带输送机汇入主煤系统。其他掘进煤(矸石)由辅助运输系统(材料运输的反向方向)经大巷和副斜井运至地面。

[0106]

③

通风系统::8号煤层、9号煤层工作面所需新鲜风流,由地面进入副斜井和主斜井,经大巷、轨道下山、中部车场及联络斜巷、运输巷进入工作面。工作面乏风经回风巷,回风联络巷、回风上山、回风大巷和回风斜井排至地面。

④

排水系统:8号煤层、9号煤层工作面运输巷、回风巷以及掘进头均配备有污水泵。回采或掘进工作面涌水经自流或污水泵排至轨道上山,然后自流经轨道大巷到井底水仓。最后经矿井主排水泵排至地面。

[0107]

上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。