1.本发明涉及用于机芯或外部表部件的非磁性表组件(component)及其制造方法。

背景技术:

2.硬质和非铁磁性金属合金应用于许多领域中,主要用于经受高机械和/或摩擦应力并且需要保持对磁场不敏感的组件。对于许多表组件,例如机芯中的轮片、轮齿、心轴或游丝,情况尤其如此。对于外部表部件,例如对于表壳中框、表圈、表壳后盖或表冠,获得高硬度也是有利的。实际上,高硬度通常使得可以获得改善的耐刮擦性和耐磨性,并因此获得这些暴露于外部环境的组件的良好耐久性。

3.在冶金中,根据合金的化学组成和热机械历程,有各种机理能够硬化合金。因此,已知的有:固溶硬化、析出硬化(structural hardening)、应变硬化、钢中的马氏体转变、亚稳分解(spinodal decomposition)和晶界强化(hall

‑

petch)。在最突出的合金中,同时使用这些硬化机理中的多种。然而,具有大于500 hv的硬度的非铁磁性合金是罕见的。此外,由于这些合金非常高的硬度和非常低的延展性,这些合金难以机械加工并且几乎不可变形。

4.从欧洲专利号3273304中已知一种表组件,而更具体地说是一种轴榫心轴,其包括至少一个由非磁性铜合金制成的部件,该铜合金含有10

‑

20重量%的ni和6

‑

12%的sn。该合金具有约350 hv的低固有硬度。为了提高硬度,通过原子的扩散或通过沉积tin层、金刚石层等或通过离子注入工艺来硬化组件的外表面。

5.迄今为止,仍然需要具有改进的耐磨性的新的非磁性表组件,并且根据组件的类型,如果合适的话,还具有更好的摩擦性能。

技术实现要素:

6.本发明的目的是提出一种表组件,其使得能够限制对磁场的敏感性,并获得与钟表制造领域的耐磨性和防震性要求相适应的改进的硬度,同时为组件例如轴榫心轴、轮片提供更好的摩擦性能。

7.为此,本发明涉及一种用于机芯或外部表部件的表组件,其包含由铜合金制成的基底,其中所述基底的至少一部分具有cu

x

ti

y

金属互化物的表面层。该组件结合了最常用部件的非磁性铜合金和外部金属互化物层的硬度的优点,使得提高了耐磨性。此外,金属间表面层的存在降低了使用期间的摩擦系数。

8.本发明还涉及制造所述组件的方法,其包括以下步骤:a)提供由铜合金制成的基底,其中所述基底的至少一部分已经基本上具有非磁性表组件的最终形状,b)在所述基底的所述部分上沉积钛层,c)热处理以使钛扩散到铜合金中,以在所述部分上形成cu

x

,ti

y

金属互化物层,这种扩散处理使得可以获得完全粘附到基底上的硬外层。实际上,由于钛扩散到

基底的铜合金中,金属互化物层形成与基底连续的层。

附图说明

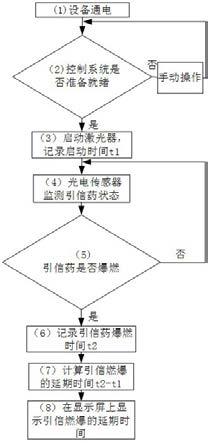

9.从参照附图以非限制性说明的方式给出的以下描述中,其他特征和优点将变得清楚,在附图中:

‑

图1是根据本发明的钟表组件的图示,更准确地说是摆轴的图示;和

‑

图2是图1的心轴的轴榫之一的局部剖视图,该轴榫涂覆有金属互化物的外层。

具体实施方式

10.在本说明书中,术语“非磁性”合金是指顺磁性或反磁性或反铁磁性合金,其磁导率小于或等于1.01。

11.本发明涉及用于机芯或外部表部件的表组件。因此,它可以是选自下面非穷举性列表的外部组件,该非穷举性列表包括表壳中框、表壳后盖、表圈、推杆、表链链节、表链或表带、带扣和表冠。对于机芯,非穷举性列表可包括擒纵片、轮片、轮列机构、心轴、擒纵叉轴和轮齿。更具体地,表组件可以是具有所述心轴的至少一部分的轴榫心轴,例如轴榫、螺钉、上条柄轴或游丝外桩,由于本发明的方法,这些组件具有改进的耐磨性和摩擦性能。

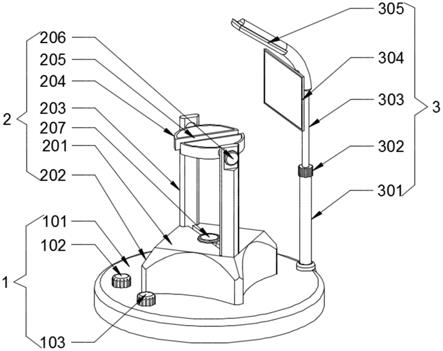

12.下面将在应用于非磁性摆轴(就表组件而言总体上用附图标记1表示)的情况下描述本发明,如图1所示。这种类型的部件具有直径小于2 mm的主体,以及直径小于0.2 mm的轴榫,精度为几微米。

13.参照图1,示出了根据本发明的摆轴1,其包括多个不同直径的区段2,优选地通过棒料车削或任何其它切屑去除加工技术形成,并且通常限定轴承表面2a和布置在限定两个轴榫3的两个端部之间的肩部2b。这些轴榫均用于在轴承中枢转,通常在宝石或红宝石的孔口中枢转。

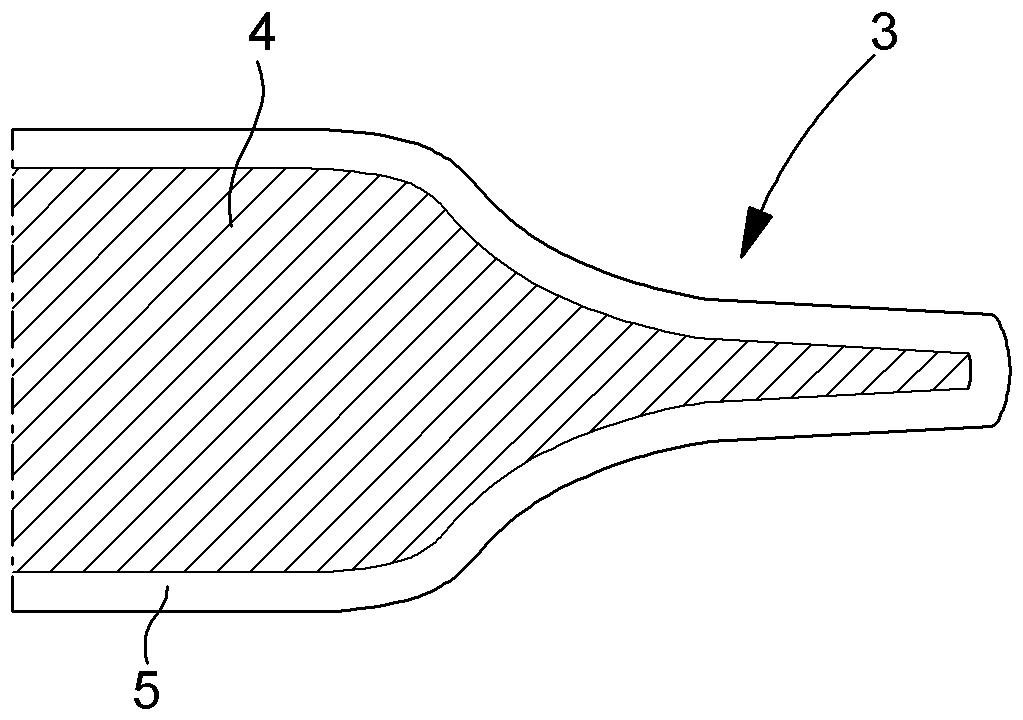

14.根据本发明并如图2所示,表的组件1的至少一部分,和在所示的例子中至少一个轴榫3,由非磁性金属合金制成的基底4形成,以限制其对磁场的敏感性。该合金是任何铜合金,例如cuni、cusn、cuzn、cunizn、cunisn、cual、cualni、cualnife、cube或cubepb合金。更具体地说,仍然以举例方式,可以从cunisn和cube2合金中选择cuni15sn8、cuni9sn6或cuni7.5sn5合金,或者从cube合金中选择cube2pb。根据本发明,基底4的至少一部分具有cu

x

ti

y

金属互化物表面层,附图标记为5。该金属互化物层包含一种或多种下列化合物:cu4ti、cu2ti、cuti、cu3ti2、cuti2、cu4ti3。其厚度为20纳米至10微米,并优选为500纳米至2.5微米。

15.根据本发明,金属互化物层具有大于400 hv

0.01

,并优选大于500 hv

0.01

的硬度hv

0.01 (10g负载)。基底本身的硬度小于或等于400 hv

0.01

。

16.本发明的表组件的制造方法包括以下步骤:

‑

提供由铜合金(cu)制成的基底,所述基底的至少一部分已经基本上具有表组件的最终形状,

‑

在所述部件上沉积钛(ti)层,

‑

进行扩散热处理,以将所述钛层至少部分转变为cu

x

ti

y

金属互化物层。

17.根据本发明,所述基底可通过任何合适的技术来制造:铸造、轧制、粉末冶金、增材

制造等,如果需要按尺寸精加工(sizing),则继之以机械加工操作。可以在沉积钛层之前完全按尺寸精加工。也可以在沉积钛层之前仅基底的一部分按尺寸精加工,而在扩散热处理之后对组件的其余部分按尺寸精加工。更具体地,对于摆轴,在沉积钛层之前,至少轴榫通过由直径小于3 mm且优选小于2 mm的铜合金棒进行棒料车削或任何其它切屑去除加工技术来按尺寸精加工。

18.可以通过电镀方式、pvd、cvd、ald或任何其它合适的工艺在基底周围加上钛层。沉积层的厚度为20纳米至10微米,并优选为500纳米至2.5微米。扩散热处理在600

‑

900℃的温度范围内进行30分钟

‑

10小时,并优选1

‑

6小时。根据本发明的一个变型方案,整个钛层被转变成金属互化物。根据本发明的另一变型方案,钛层仅部分地转变成金属互化物,因此在金属互化物层周围保留钛层。该残余钛层的厚度为1 纳米至5微米。其可以保留在最终产品上或通过选择性化学蚀刻或抛光去除。

19.该方法还可以包括用于基底的体积硬化的热处理,例如,用于cunisn族合金的亚稳分解硬化或用于cube族合金的析出硬化,在300℃至500℃,优选在320℃至450℃的温度范围内,进行30分钟至3小时,更特别地30分钟至1小时30分钟的时间。硬化热处理首先需要高温溶解硬化中涉及的元素,对于cunisn合金而言为ni和sn,或者对于cube或cubepb合金而言为be,继之以淬火以在进行硬化热处理之前将元素保持在溶体中。根据本发明,可以使用600至900

°

的扩散热处理来进行溶解。举例而言,对于cube2pb合金,ti扩散和be溶解处理在800℃进行,然后将基底快速冷却到低于200℃的温度,然后在325℃处理3小时以析出cube2。通常,该制造方法因此在钛层沉积步骤之后包括以下步骤:

‑

在600

‑

900℃的温度下热处理达30分钟

‑

10小时,优选1

‑

6小时的时间,以扩散ti并溶解,例如,对于cunisn合金而言为ni和sn,或者对于cube或cubepb合金而言为be。

20.‑

淬火至低于200℃的温度。

21.‑

在300℃至500℃,优选320℃至450℃的温度硬化热处理达30分钟至3小时,并优选30分钟至90分钟的时间。

22.在表面扩散热处理或体积硬化处理之后,可以通过表面精加工步骤例如抛光或轧制,完成该制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。