1.本实用新型涉及钟框领域,尤其涉及一种实木一体型钟框。

背景技术:

2.当前挂钟行业生产无镜面木制挂钟所用的木制边框一般分为两种:胶合板热弯曲木框和实木指接木框。

3.胶合板热弯曲木框一般由杨木或桦木原木旋切后的木皮利用模具层层叠压,同时伴随着蒸汽等高温高压条件加热成型,此类钟框的明显缺点是正面能看到木皮截面分层,木皮不可避免的会存在矿物线、疤结等木材固有的问题,导致正面不美观,加之传统胶合板生产工艺原因导致生产企业对生态环境压力较大;并且,生产热弯曲木框的胶合板材料最常用的两种主要材料,近年来杨木以及桦木都受到管控,材料不稳定导致成本不易控制;此外,该类钟框在后续成品装配环节需要配合背板、石英机芯后壳、角钉等零部件方可使用,导致成品组装生产环节效率较低。

4.实木指接木框既使用实木采用齿形拼接方式拼接成圆环状,经过车削、镂铣等工艺加工成圆框,此类钟框因其结构原因不可避免地导致钟框较粗、笨重,且侧面齿接痕迹与色差比较明显,影响美观度;同时,与胶合板热弯曲木框一样,在后续装配环节同样需要配合背板、石英机芯后壳或挂钩垫脚、角钉等零部件方可使用,同样导致成品组装生产环节效率较低。

5.因此,有必要提供一种实木一体型钟框解决上述技术问题。

技术实现要素:

6.本实用新型提供一种实木一体型钟框,解决了目前钟框组装麻烦的问题。

7.为解决上述技术问题,本实用新型提供的实木一体型钟框,包括:

8.木框;

9.圆形后盖,所述圆形后盖设置于所述木框一侧的中心处;

10.表盘安装腔,所述表盘安装腔开设于所述木框的另一侧;

11.机芯壳安装腔,所述机芯壳安装腔开设于所述圆形后盖木框的中心处。

12.优选的,所述圆形后盖上开设有葫芦挂孔,所述机芯壳安装腔的边角为圆角设置。

13.优选的,所述圆形后盖上设置有卡接组件,所述卡接组件包括多个安装腔和环形腔,所述安装腔开设于圆形后盖的内部,所述环形腔开设于所述圆形后盖的内部且位于安装腔的外侧,所述安装腔内表面的一侧通过连接孔与所述环形腔的内部连通。

14.优选的,所述安装腔内壁的两侧之间设置有连接块,所述连接块的一侧固定连接有定位块,所述定位块的一侧通过通孔延伸至机芯壳安装腔的内部,所述连接块的另一侧固定连接有弹性件。

15.优选的,所述环形腔的内部设置有带动环,所述连接块的另一侧固定连接有连接绳,所述连接绳的一端通过连接孔延伸至环形腔内部,所述连接绳的一端与所述带动环的

内侧固定连接。

16.优选的,所述带动环的顶部固定连接有带动柄,所述圆形后盖的顶部开设有弧形孔,所述带动柄的顶端通过弧形孔延伸至圆形后盖的外部。

17.优选的,所述机芯壳安装腔的内部固定安装有机芯壳,所述机芯壳的表面固定连接有安装框,所述安装框的周侧面均开设有固定孔。

18.与相关技术相比较,本实用新型提供的实木一体型钟框具有如下有益效果:

19.本实用新型提供一种实木一体型钟框,加工方式灵活,cnc加工或车削均可,且相对于胶合板热弯曲木框来说取材更随意;例如使用一些经济作物类树种木材,如泰国橡胶木等,不但成本极低,而且由于是实木板一体加工成型,没有明显的齿接痕迹、色差、疤结等现象,工艺方面边框宽度可以控制到4

‑

5mm的精细尺寸,相较于实木框10mm左右的宽度来说美观度更高,同时强度也有保证;

20.在生产过程中不会像胶合板热弯工艺一样产生废弃、废液等对环境有害的物质,此外,在装配环节,该木框为边框与底板一体化钟框,背面自带挂钩孔,无需传统钟框的背板、机芯壳、挂钩、角钉等一系列配件及组装流程,极大节省了物料成本和组装环节的人工成本。

附图说明

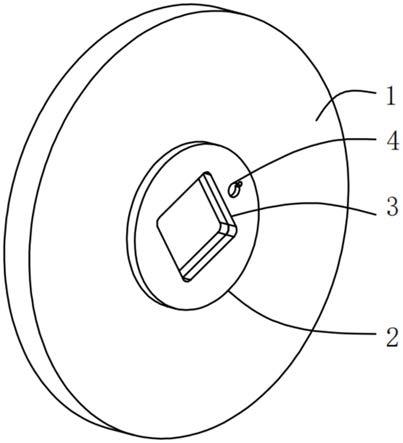

21.图1为本实用新型提供的实木一体型钟框的第一实施例的结构示意图;

22.图2为图1所示的木框的侧视图;

23.图3为本实用新型种表的装配爆炸图;

24.图4为本实用新型提供的实木一体型钟框的第二实施例的结构示意图;

25.图5为图4所示的圆形后盖的剖视图;

26.图6为图3所示的机芯壳的俯视图。

27.图中标号:1、木框,2、圆形后盖,3、机芯壳安装腔,4、葫芦挂孔,5、表盘安装腔,6、机芯壳,7、表盘,8、卡接组件,81、安装腔,82、环形腔,83、连接块,84、定位块,85、弹性件,86、连接绳,87、带动环,88、弧形孔,89、带动柄,9、安装框,10、固定孔。

具体实施方式

28.下面结合附图和实施方式对本实用新型作进一步说明。

29.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的实木一体型钟框的第一实施例的结构示意图;图2为图1所示的木框的侧视图;图3为本实用新型种表的装配爆炸图。实木一体型钟框,包括:

30.木框1;

31.圆形后盖2,所述圆形后盖2设置于所述木框1一侧的中心处;

32.表盘安装腔5,所述表盘安装腔5开设于所述木框1的另一侧;

33.机芯壳安装腔3,所述机芯壳安装腔3开设于所述圆形后盖2木框1的中心处。

34.所述圆形后盖2上开设有葫芦挂孔4,所述机芯壳安装腔3的边角为圆角设置。

35.葫芦挂孔4用于将成品悬挂到铁钉、无痕钉等墙面钉类之上;

36.机芯壳安装腔3的长宽优选为56.5mm*56.5mm,其深度为17mm,机芯壳安装腔3延伸

开设至圆形后盖2上。

37.本实用新型提供的实木一体型钟框的工作原理如下:

38.安装时,只需将待组装成品的钟面7背面覆双面胶或在其背面适当点胶,然后将钟面7置于木框1一侧的表盘安装腔5内部,机芯壳6扣入到木框1中间镂空的机芯壳安装腔3内部,旋紧机芯壳6正面自带的螺母,与表盘7安装紧固,即可轻松装配为成品。

39.与相关技术相比较,本实用新型提供的实木一体型钟框具有如下有益效果:

40.加工方式灵活,cnc加工或车削均可,且相对于胶合板热弯曲木框来说取材更随意;例如使用一些经济作物类树种木材,如泰国橡胶木等,不但成本极低,而且由于是实木板一体加工成型,没有明显的齿接痕迹、色差、疤结等现象,工艺方面边框宽度可以控制到4

‑

5mm的精细尺寸,相较于实木框10mm左右的宽度来说美观度更高,同时强度也有保证;

41.在生产过程中不会像胶合板热弯工艺一样产生废弃、废液等对环境有害的物质,此外,在装配环节,该木框1为边框与底板一体化钟框,背面自带挂钩孔,无需传统钟框的背板、机芯壳、挂钩、角钉等一系列配件及组装流程,极大节省了物料成本和组装环节的人工成本。

42.第二实施例

43.请结合参阅图4、图5、和图6,基于本技术的第一实施例提供的实木一体型钟框,本技术的第二实施例提出另一种实木一体型钟框。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

44.具体的,本技术的第二实施例提供的实木一体型钟框的不同之处在于,所述圆形后盖2上设置有卡接组件8,所述卡接组件8包括多个安装腔81和环形腔82,所述安装腔81开设于圆形后盖2的内部,所述环形腔82开设于所述圆形后盖2的内部且位于安装腔81的外侧,所述安装腔81内表面的一侧通过连接孔与所述环形腔82的内部连通。

45.安装腔81优选设置八个,均匀对应分布在机芯壳安装腔3的四个面,连接孔与环形腔82的槽腔连接处设置为光滑的圆弧面。

46.所述安装腔81内壁的两侧之间设置有连接块83,所述连接块83的一侧固定连接有定位块84,所述定位块84的一侧通过通孔延伸至机芯壳安装腔3的内部,所述连接块83的另一侧固定连接有弹性件85。

47.所述环形腔82的内部设置有带动环87,所述连接块83的另一侧固定连接有连接绳86,所述连接绳86的一端通过连接孔延伸至环形腔82内部,所述连接绳86的一端与所述带动环87的内侧固定连接。

48.连接孔的数量与安装腔81的数量对应。

49.所述带动环87的顶部固定连接有带动柄89,所述圆形后盖2的顶部开设有弧形孔88,所述带动柄89的顶端通过弧形孔88延伸至圆形后盖2的外部。

50.弧形孔88与环形腔82的内部连通。

51.所述机芯壳安装腔3的内部固定安装有机芯壳6,所述机芯壳6的表面固定连接有安装框9,所述安装框9的周侧面均开设有固定孔9。

52.固定孔9的数量与位置和定位块84对应,此时机芯壳安装腔3的大小与安装框9相同;

53.在对钟进行组装时,首先将拉动点带动柄89逆时针沿弧形孔88内部转动至不能再

移动,此时带动柄89通过连接绳86拉动连接块83移动,连接块83带动定位块84向安装腔81内部移动,且压缩弹性件85

54.然后机芯壳6对应放置到机芯壳安装腔3内部,当完全放置后,此时安装框9上的固定孔10与机芯壳安装腔3内部的定位块84对应,此时松开带动柄89,通过弹性件85的作用,推动连接块83从而带动定位块84进入到固定孔10内部,对机芯壳6固定,且通过八个定位块84同时固定,使固定更加的稳定;

55.然后将表盘对应表盘安装腔5放置,并通过机芯壳6正面自带的螺钉固定,通过设置卡锁组件8,可以不需要对表盘进行粘接固定,便于对其进行拆卸,检修,且固定更加的稳定。

56.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。