本发明涉及钟表用外装部件、钟表和钟表用外装部件的制造方法。

背景技术:

在专利文献1中公开了使用通过氮吸收处理对表面层进行奥氏体化而成的铁素体系不锈钢的钟表用外壳、具体而言为机身和背盖。

在专利文献1中,通过对铁素体系不锈钢的表面层进行奥氏体化,得到作为钟表用外壳所要求的硬度、耐腐蚀性。

专利文献1:日本特开2009-69049号公报

技术实现要素:

发明要解决的课题

但是,在专利文献1中,在钟表用外壳的内侧也形成与外侧相同的表面层,因此,在将外壳设为规定厚度例如4mm左右的情况下,由铁素体相构成的内层部的厚度变薄,因此,耐磁性能降低。

另一方面,当为了加厚内层部而增大钟表用外壳的厚度时,钟表大型化。

即,在专利文献1中,存在很难维持作为钟表的规定大小且确保期望的耐磁性能的问题。

用于解决课题的手段

本申请的钟表用外装部件由奥氏体化铁素体系不锈钢构成,与对钟表内部的空间和钟表外部的空间进行划分的密封部件抵接,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,所述表面层具有设置于面向所述钟表外部的空间的外侧表面的外侧表面层、以及设置于面向所述钟表内部的空间的内侧表面的内侧表面层,所述内侧表面层的厚度比所述外侧表面层的厚度小。

本申请的钟表用外装部件由奥氏体化铁素体系不锈钢构成,与对钟表内部的空间和钟表外部的空间进行划分的密封部件抵接,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,所述表面层具有设置于面向所述钟表外部的空间的外侧表面的外侧表面层,在面向所述钟表内部的空间的内侧表面未设置所述表面层。

本申请的钟表用外装部件由奥氏体化铁素体系不锈钢构成,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,所述表面层具有设置于面向钟表内部的空间的内侧表面的第1表面层、以及设置于面向钟表外部的空间的外侧表面的第2表面层,所述第1表面层的厚度比所述第2表面层的厚度小。

具有本申请的钟表用外装部件的钟表。

在本申请的钟表用外装部件的制造方法中,所述钟表用外装部件由奥氏体化铁素体系不锈钢构成,与对钟表内部的空间和钟表外部的空间进行划分的密封部件抵接,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,其中,所述制造方法具有:第1加工工序,对铁素体系不锈钢进行加工而形成母材;热处理工序,对所述母材进行氮吸收处理,形成所述表面层;以及第2加工工序,切削所述表面层而形成所述钟表用外装部件,在所述第2加工工序中,对所述表面层中的设置于面向所述钟表内部的空间的内侧表面的内侧表面层进行切削,以使得其厚度比设置于面向所述钟表外部的空间的外侧表面的外侧表面层的厚度小。

附图说明

图1是示出第1实施方式的钟表的概略的局部剖视图。

图2是示出第1实施方式的壳体主体的主要部分的剖视图。

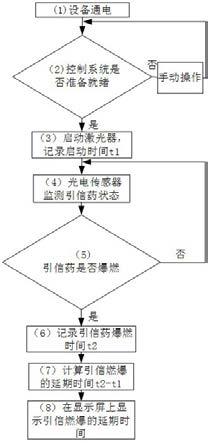

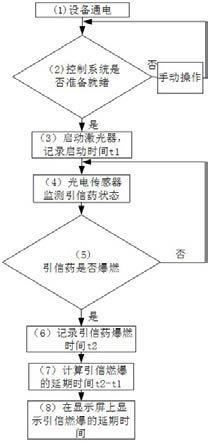

图3是示出第1实施方式的壳体主体的制造工序的概略图。

图4是示出第1实施方式的壳体主体的制造工序的概略图。

图5是示出第1实施方式的壳体主体的制造工序的概略图。

图6是示出第2实施方式的壳体主体的主要部分的剖视图。

图7是示出第3实施方式的钟表的概略的局部剖视图。

图8是示出第4实施方式的壳体主体的主要部分的剖视图。

标号说明

1、1b:钟表;2:外装壳体;6b:传感器;7b:垫片(密封部件);11:表盘;21、21a、21b、21c:壳体主体(钟表用外装部件);22:背盖;23:表圈;24:玻璃板;25:柄轴管(密封部件);26:表柄;27:塑料垫片(密封部件);28:塑料垫片;30:橡胶垫片;40:背盖垫片(密封部件);50:密封部;61b:传感器主体;62b:传感器收纳体;63b:传感器罩;64b:安装螺钉;65b:异物侵入防止用罩;66b:防水用垫片;200:母材;211、211a、211c:基部;212、212a、212c:表面层;213、213a、213c:混合层;214、214a、214b、214c:外侧表面;215、215a、215b、215c:内侧表面;261:轴部;262:槽;2121、2121a、2121c:外侧表面层(第2表面层);2122、2122c:内侧表面层(第1表面层);2131、2131a、2131c:外侧混合层;2132、2132c:内侧混合层。

具体实施方式

[第1实施方式]

下面,根据附图对本申请的第1实施方式的钟表1进行说明。

图1是示出本实施方式的钟表1的概略的局部剖视图。

如图1所示,钟表1具有外装壳体2。外装壳体2具有圆筒状的壳体主体21、固定于壳体主体21的背面侧的背盖22、固定于壳体主体21的表面侧的环状的表圈23、以及保持于表圈23的玻璃板24。此外,在壳体主体21内收纳有表盘11和未图示的机芯。另外,壳体主体21是本申请的钟表用外装部件的一例。

柄轴管25嵌入并固定于壳体主体21,表柄26的轴部261以能够旋转的方式插入到该柄轴管25内。

壳体主体21和表圈23借助塑料垫片27进行卡合,表圈23和玻璃板24通过塑料垫片28而固定。

此外,背盖22嵌合或螺合于壳体主体21,环状的橡胶垫片或背盖垫片40以压缩状态插装于密封部50。根据该结构,密封部50以液密方式被密封,得到防水功能。

这里,在本实施方式中,柄轴管25、塑料垫片27和背盖垫片40对壳体主体21的收纳有机芯等的空间即钟表内部的空间、和壳体主体21的外部的空间即钟表外部的空间进行划分。即,柄轴管25、塑料垫片27、28和背盖垫片40是与壳体主体21抵接的本申请的密封部件的一例。

在表柄26的轴部261的中途的外周形成有槽262,在该槽262内嵌合有环状的橡胶垫片30。橡胶垫片30与柄轴管25的内周面紧贴,在该内周面与槽262的内表面之间被压缩。根据该结构,表柄26与柄轴管25之间以液密方式被密封,得到防水功能。另外,在对表柄26进行旋转操作时,橡胶垫片30也与轴部261一起旋转,与柄轴管25的内周面紧贴并沿周向滑动。

[壳体主体]

图2是放大了壳体主体21的主要部分、具体而言为图1中的区域ii的剖视图。

如图2所示,壳体主体21由铁素体系不锈钢构成,该铁素体系不锈钢具有由铁素体相构成的基部211、由对铁素体相进行奥氏体化而成的奥氏体相(以下为奥氏体化相)构成的表面层212、以及混合层213,在该混合层213中混合存在有铁素体相和奥氏体化相。

[基部]

基部211由铁素体系不锈钢构成,该铁素体系不锈钢按照质量%含有cr:18%~22%、mo:1.3%~2.8%、nb:0.05%~0.50%、cu:0.1%~0.8%、ni:小于0.5%、mn:小于0.8%、si:小于0.5%、p:小于0.10%、s:小于0.05%、n:小于0.05%、c:小于0.05%,余部由fe和不可避免的杂质构成。

cr是在氮吸收处理中提高氮朝向铁素体相的移动速度和氮在铁素体相中的扩散速度的元素。当cr小于18%时,氮的移动速度和扩散速度降低。进而,当cr小于18%时,表面层212的耐腐蚀性降低。另一方面,当cr超过22%时,进行硬质化,作为材料的加工性恶化。进而,当cr超过22%时,损害美丽的外观。因此,cr的含量优选为18%~22%,更优选为20%~22%,进一步优选为19.5%~20.5%。

mo是在氮吸收处理中提高氮朝向铁素体相的移动速度和氮在铁素体相中的扩散速度的元素。当mo小于1.3%时,氮的移动速度和扩散速度降低。进而,当mo小于1.3%时,作为材料的耐腐蚀性降低。另一方面,当mo超过2.8%时,进行硬质化,作为材料的加工性恶化。进而,当mo超过2.8%时,表面层212的结构组织的不均质化变得显著,损害美丽的外观。因此,mo的含量优选为1.3%~2.8%,更优选为1.8%~2.8%,进一步优选为2.25%~2.35%。

nb是在氮吸收处理中提高氮朝向铁素体相的移动速度和氮在铁素体相中的扩散速度的元素。当nb小于0.05%时,氮的移动速度和扩散速度降低。另一方面,当nb超过0.50%时,进行硬质化,作为材料的加工性恶化。进而,生成析出部,损害美丽的外观。因此,nb的含量优选为0.05%~0.50%,更优选为0.05%~0.35%,进一步优选为0.15%~0.25%。

cu是在氮吸收处理中对铁素体相中的氮的吸收进行控制的元素。当cu小于0.1%时,铁素体相中的氮含量的偏差增大。另一方面,当cu超过0.8%时,氮朝向铁素体相的移动速度降低。因此,cu的含量优选为0.1%~0.8%,更优选为0.1%~0.2%,进一步优选为0.1%~0.15%。

ni是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当ni为0.5%以上时,氮的移动速度和扩散速度降低。进而,耐腐蚀性恶化,并且,可能很难防止发生金属过敏等。因此,ni的含量优选小于0.5%,更优选小于0.2%,进一步优选小于0.1%。

mn是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当mn为0.8%以上时,氮的移动速度和扩散速度降低。因此,mn的含量优选小于0.8%,更优选小于0.5%,进一步优选小于0.1%。

si是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当si为0.5%以上时,氮的移动速度和扩散速度降低。因此,si的含量优选小于0.5%,更优选小于0.3%。

p是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当p为0.10%以上时,氮的移动速度和扩散速度降低。因此,p的含量优选小于0.10%,更优选小于0.03%。

s是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当s为0.05%以上时,氮的移动速度和扩散速度降低。因此,s的含量优选小于0.05%,更优选小于0.01%。

n是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当n为0.05%以上时,氮的移动速度和扩散速度降低。因此,n的含量优选小于0.05%,更优选小于0.01%。

c是在氮吸收处理中阻碍氮朝向铁素体相移动和氮在铁素体相中扩散的元素。当c为0.05%以上时,氮的移动速度和扩散速度降低。因此,c的含量优选小于0.05%,更优选小于0.02%。

另外,基部211不限于上述结构,只要由铁素体相构成即可。

[表面层]

通过对构成基部211的母材实施氮吸收处理,对铁素体相进行奥氏体化,由此设置表面层212。在本实施方式中,表面层212中的氮含量按照质量%为1.0%~1.6%。即,在表面层212中含有高浓度的氮。由此,能够提高表面层212中的耐腐蚀性能。

此外,在本实施方式中,表面层212具有外侧表面层2121和内侧表面层2122。外侧表面层2121是设置于塑料垫片27的外侧即面向钟表外部的空间的外侧表面214的表面层212。此外,内侧表面层2122是设置于塑料垫片27的内侧即面向钟表内部的空间的内侧表面215的表面层212。

这里,在图1中,利用粗线示出外侧表面层2121的外侧表面214。此外,在本实施方式中,壳体主体21中的与塑料垫片27接触的面为面向钟表外部的外侧表面214。

另外,内侧表面层2122是本申请的第1表面层的一例,外侧表面层2121是本申请的第2表面层的一例。

这里,在本实施方式中,内侧表面层2122设置成厚度a比外侧表面层2121的厚度b小。具体而言,内侧表面层2122的厚度a大约为40μm,外侧表面层2121的厚度b大约为350μm。

另外,外侧表面层2121不限于上述结构。例如,外侧表面层2121的厚度b可以设为350μm以上,优选设为100μm以上且600μm以下。通过这样构成,能够确保规定的耐腐蚀性,并且能够防止氮吸收处理时间过长。此外,内侧表面层2122不限于上述结构。例如,内侧表面层2122的厚度a可以为40μm以上,优选为100μm以下。

此外,厚度a、b是由奥氏体化相构成的层的厚度,例如是在以500倍~1000倍进行sem观察时的视野内从外侧表面214到后述外侧混合层2131的铁素体相为止的最短距离、或从内侧表面215到后述内侧混合层2132的铁素体相为止的最短距离。或者,是从外侧表面214起最浅的奥氏体化相、或从内侧表面215起最浅的奥氏体化相。此外,也可以测定从外侧表面214或内侧表面215到铁素体相为止的距离较短的多个点的距离,将其平均值设为外侧表面层2121的厚度a或内侧表面层2122的厚度b。

[混合层]

在表面层212的形成过程中,由于进入由铁素体相构成的基部211的氮的移动速度的偏差而产生混合层213。即,在氮的移动速度较快的部位,氮进入到铁素体相的较深的部位而被奥氏体化,在氮的移动速度较慢的部位,仅到铁素体相的较浅的部位被奥氏体化,因此,形成了在深度方向上混合存在有铁素体相和奥氏体化相的混合层213。另外,混合层213是在截面观察中包含从奥氏体化相的最浅的部位到最深的部位的层,是比表面层212薄的层。

这里,在本实施方式中,混合层213具有外侧混合层2131和内侧混合层2132。外侧混合层2131是形成于基部211与外侧表面层2121之间的层。此外,内侧混合层2132是形成于基部211与内侧表面层2122之间的层。

[壳体主体的制造方法]

接着,对壳体主体21的制造方法进行说明。

图3~图5是示出壳体主体21的制造工序的概略图。

如图3所示,首先,对铁素体系不锈钢进行机械加工,形成母材200。此时,以如下方式切削铁素体系不锈钢:与内侧表面层2122对应的部位的厚度比与外侧表面层2121对应的部位厚规定的尺寸。

另外,对铁素体系不锈钢进行加工而形成母材200的工序是本申请的第1加工工序的一例。

接着,如图4所示,对如上述那样机械加工后的母材200进行氮吸收处理。由此,氮从表面进入母材200,对铁素体相进行奥氏体化,形成与表面层212对应的层。

另外,对母材200进行氮吸收处理而形成表面层的工序是本申请的热处理工序的一例。

最后,如图5所示,以规定的量切削与母材200的表面层212对应的层,由此形成上述的壳体主体21。此时,在本实施方式中,以如下方式切削内侧表面层2122:使其厚度比外侧表面层2121的厚度小。具体而言,以如下方式切削母材200:内侧表面层2122的厚度大约为100μm,外侧表面层2121的厚度大约为350μm。

另外,切削母材200而形成壳体主体21的工序是本申请的第2加工工序的一例。

[第1实施方式的作用效果]

根据这种第1实施方式,能够得到以下的效果。

本实施方式的壳体主体21由奥氏体化铁素体系不锈钢构成,该奥氏体化铁素体系不锈钢具有由铁素体相构成的基部211和由对铁素体相进行奥氏体化而成的奥氏体化相构成的表面层212。而且,表面层212具有设置于面向钟表外部的空间的外侧表面214的外侧表面层2121、以及设置于面向钟表内部的空间的内侧表面215的内侧表面层2122,内侧表面层2122的厚度比外侧表面层2121的厚度小。

由此,减小内侧表面层2122的厚度,因此,不用增大作为壳体主体21的厚度,就能使外侧表面层2121成为可得到规定耐腐蚀性能的厚度,并且能够使基部211成为可得到规定耐磁性能的厚度。因此,能够维持作为钟表1的规定大小,并且确保期望的耐磁性能。

进而,在本实施方式中,减小内侧表面层2122的厚度,因此,能够缩短收纳于壳体主体21中的机芯与由铁素体相构成的基部211之间的距离。因此,能够减轻外部磁场对设置于机芯的马达等的影响,能够提高耐磁性能。

在本实施方式中,内侧表面层2122的厚度为100μm以下。

由此,能够缩短收纳于壳体主体21中的机芯与由铁素体相构成的基部211之间的距离,因此,能够提高耐磁性能。

在本实施方式中,外侧表面层2121的厚度为100μm以上且600μm以下。

由此,能够确保规定的耐腐蚀性能,并且能够防止氮吸收处理时间过长。

在本实施方式中,具有混合层213,该混合层213形成于基部211与表面层212之间,在该混合层213中混合存在有铁素体相和奥氏体化相。

由此,在氮吸收处理中,能够容许氮的移动速度的偏差,因此,能够容易进行氮吸收处理。

在本实施方式中,基部211按照质量%含有cr:18%~22%、mo:1.3%~2.8%、nb:0.05%~0.50%、cu:0.1%~0.8%、ni:小于0.5%、mn:小于0.8%、si:小于0.5%、p:小于0.10%、s:小于0.05%、n:小于0.05%、c:小于0.05%,余部由fe和不可避免的杂质构成。

由此,在氮吸收处理中,能够提高氮朝向铁素体相的移动速度和氮在铁素体相中的扩散速度。

在本实施方式中,表面层212的氮含量按照质量%为1.0%~1.6%。

由此,能够提高表面层212中的耐腐蚀性能。

[第2实施方式]

接着,根据图6对第2实施方式进行说明。

在第2实施方式中,与上述第1实施方式的不同之处在于,未设置内侧表面层和内侧混合层。

另外,对与第1实施方式相同的结构标注相同标号并省略说明。

图6是示出第2实施方式的壳体主体21a的主要部分的剖视图。

如图6所示,壳体主体21a由铁素体系不锈钢构成,该铁素体系不锈钢具有由铁素体相构成的基部211a、由奥氏体化相构成的表面层212a、以及混合层213a,在该混合层213a中混合存在有铁素体相和奥氏体化相。

基部211a由与上述第1实施方式的基部211相同的铁素体系不锈钢构成。

此外,与上述第1实施方式的表面层212同样,对构成基部211a的铁素体相进行奥氏体化,由此设置表面层212a。

进而,与上述第1实施方式的混合层213同样,在表面层212a的形成过程中,由于进入由铁素体相构成的基部211a的氮的移动速度的偏差而产生混合层213a。

在本实施方式中,表面层212a具有设置于面向钟表外部空间的外侧表面214a的外侧表面层2121a。而且,混合层213a具有形成于外侧表面层2121a与基部211a之间的外侧混合层2131a。

在本实施方式中,与上述第1实施方式的外侧表面层2121同样,外侧表面层2121a的厚度c大约为350μm。另外,外侧表面层2121a不限于上述结构。例如,外侧表面层2121a的厚度c可以为350μm以上,优选为100μm以上且600μm以下。

这里,在本实施方式中,仅在外侧表面214a设置有表面层212a和混合层213a。即,在内侧表面215a未设置表面层212a和混合层213a,基部211a露出于钟表内部的空间。

由此,能够进一步缩短收纳于壳体主体21a的机芯与由铁素体相构成的基部211a之间的距离。

另外,在本实施方式中,由铁素体相构成的基部211a露出于钟表内部的空间,但是,钟表内部的空间也可以通过柄轴管25、塑料垫片27、28和背盖垫片40等而与钟表外部的空间密封,因此,对腐蚀的影响较小。

[第2实施方式的作用效果]

根据这种第2实施方式,能够得到以下的效果。

在本实施方式中,表面层212a具有设置于面向钟表外部的空间的外侧表面214a的外侧表面层2121a。而且,在内侧表面215a未设置表面层212a。

由此,不用增大作为壳体主体21a的厚度,就能使外侧表面层2121a成为可得到规定耐腐蚀性能的厚度,并且能够使基部211a成为可得到规定耐磁性能的厚度。因此,能够维持作为钟表的规定大小,并且确保期望的耐磁性能。

进而,在本实施方式中,在内侧表面215a未设置表面层212a,因此,能够进一步缩短收纳于壳体主体21a中的机芯与基部211a之间的距离。因此,能够进一步减轻外部磁场对设置于机芯的马达等的影响,能够进一步提高耐磁性能。

[第3实施方式]

接着,根据图7对第3实施方式进行说明。

在第3实施方式中,与第1实施方式的不同之处在于,壳体主体21b和传感器6b借助垫片7b进行卡合。

另外,对与第1、2实施方式相同的结构标注相同标号并省略说明。

图7是示出第3实施方式的钟表1b的概略的局部剖视图。另外,图7是沿着与表盘11平行的方向切断钟表1b的局部剖视图。

如图7所示,本实施方式的钟表1b具有壳体主体21b、传感器6b和垫片7b。

在本实施方式中,壳体主体21b和传感器6b借助垫片7b进行卡合。即,垫片7b是本申请的密封部件的一例。

[传感器]

传感器6b具有传感器主体61b、传感器收纳体62b、传感器罩63b、安装螺钉64b、异物侵入防止用罩65b和防水用垫片66b,构成为能够测定作用于钟表1b的压力。在本实施方式中,传感器6b以测定气压或水压为目的而安装于钟表1b。

另外,钟表1b通过传感器6b测定气压或水压,由此,例如可以具有基于检测到的气压的高度估计功能、天气预报功能、水深估计功能、潜水信息显示功能等。

此外,传感器6b不限于上述结构,例如,也可以构成为能够测定钟表1b的温度等。

在本实施方式中,传感器主体61b收纳于传感器收纳体62b,该传感器收纳体62b安装于壳体主体21b。而且,传感器主体61b通过防水用垫片66b固定于传感器收纳体62b。由此,传感器主体61b与传感器收纳体62b之间被密封。

而且,在该状态下,异物侵入防止用罩65b配置成覆盖传感器主体61b,传感器罩63b配置成覆盖该异物侵入防止用罩65b。该传感器罩63b通过安装螺钉64b安装于传感器收纳体62b,由此,传感器6b安装于壳体主体21b。

这里,在本实施方式中,在壳体主体21b中,在图7的粗线所示的外侧表面214b设置有与上述第1实施方式的外侧表面层2121相同的外侧表面层。此外,在壳体主体21b中,在内侧表面215b设置有与上述第1实施方式的内侧表面层2122相同的内侧表面层。即,在内侧表面215b设置有厚度比设置于外侧表面214b的外侧表面层的厚度小的内侧表面层。

[第3实施方式的作用效果]

根据这种第3实施方式,能够得到以下的效果。

在本实施方式中,在壳体主体21b中,在内侧表面215b设置有厚度比外侧表面层的厚度小的内侧表面层。

由此,与上述第1、2实施方式同样,能够维持作为钟表1b的规定大小,并且确保期望的耐磁性能。

在本实施方式中,在壳体主体21b安装有传感器6b,因此,钟表1b能够具有高度估计功能、天气预报功能、水深估计功能、潜水信息显示功能等功能。

[第4实施方式]

接着,根据图8对第4实施方式进行说明。

在第4实施方式中,与上述第1实施方式的不同之处在于,在外侧表面214c与内侧表面215c之间设置有阶梯差。

另外,对与第1实施方式相同的结构标注相同标号并省略说明。

图8是示出第4实施方式的壳体主体21c的主要部分的剖视图。

如图8所示,壳体主体21c由铁素体系不锈钢构成,该铁素体系不锈钢具有由铁素体相构成的基部211c、由奥氏体化相构成的表面层212c、以及混合层213c,在该混合层213c中混合存在有铁素体相和奥氏体化相。

基部211c由与上述第1实施方式的基部211相同的铁素体系不锈钢构成。

此外,与上述第1实施方式的表面层212同样,对构成基部211c的铁素体相进行奥氏体化,由此设置表面层212c。

进而,与上述第1实施方式的混合层213同样,在表面层212c的形成过程中,由于进入由铁素体相构成的基部211c的氮的移动速度的偏差而产生混合层213c。另外,与上述第1实施方式同样,在基部211c与后述外侧表面层2121c之间设置有外侧混合层2131c,在基部211c与后述内侧表面层2122c之间设置有内侧混合层2132c。

这里,在本实施方式中,与上述第1实施方式同样,表面层212c具有外侧表面层2121c和内侧表面层2122c。而且,在外侧表面层2121c的外侧表面214c与内侧表面层2122c的内侧表面215c之间设置有阶梯差。例如,在制造壳体主体21c时,带着阶梯差进行切削,以使得内侧表面层2122c的厚度比外侧表面层2121c的厚度小,由此形成阶梯差。即,在第1加工工序中,以使得与外侧表面层2121c对应的部位和与内侧表面层2122c对应的部位成为相同厚度的方式形成母材。然后,在热处理工序后的第2加工工序中,以使得内侧表面层2122c的切削量比外侧表面层2121c的切削量大的方式进行切削。因此,与上述第1实施方式同样,内侧表面层2122c设置成厚度d比外侧表面层2121c的厚度e小。具体而言,内侧表面层2122c的厚度d大约为40μm,外侧表面层2121c的厚度e大约为350μm。

[第4实施方式的作用效果]

根据这种第4实施方式,能够得到以下的效果。

在本实施方式中,在外侧表面层2121c的外侧表面214c与内侧表面层2122c的内侧表面215c之间设置有阶梯差。由此,能够进一步增大钟表内部的空间。因此,能够提高收纳于钟表内部的空间中的机芯等的设计自由度。

[变形例]

另外,本申请不限于上述各实施方式,能够实现本申请的目的的范围内的变形、改良等包含在本申请中。

在上述各实施方式中,本申请的钟表用外装部件构成为壳体主体21、21a、21b、21c,但不限于此。例如,本申请的钟表用外装部件也可以构成为背盖、表圈中的至少一方。此外,钟表也可以具有多个上述外装部件。进而,本申请的钟表用外装部件也可以是壳体主体和背盖成为一体的壳体。

在上述第1、2、4实施方式中,壳体主体21、21a、21c经由柄轴管25、塑料垫片27、背盖垫片40而与表圈23、表柄26、背盖22卡合。此外,在上述第3实施方式中,壳体主体21b借助垫片7b与传感器6b卡合,但是不限于此。例如,本申请的钟表用外装部件也可以与背盖、表柄、按钮、传感器、防风玻璃和表圈中的至少一方卡合。

在上述第1、2、4实施方式中,本申请的密封部件构成为柄轴管25、塑料垫片27、背盖垫片40,在上述第3实施方式中,本申请的密封部件构成为垫片7b,但是不限于此。例如,密封部件也可以构成为使表圈23和玻璃板24固定的塑料垫片28、垫圈等,构成为与钟表用外装部件抵接且能够划分钟表内部的空间和钟表外部的空间即可。

在上述各实施方式中,壳体主体21、21a、21b、21c构成为钟表用外装部件,但是不限于此。例如,也可以构成为钟表以外的电子设备的外装部件、即电子设备的外壳等。通过具有这样构成的外壳,电子设备能够维持规定大小,并且确保期望的耐磁性能。

[本申请的总结]

本申请的钟表用外装部件由奥氏体化铁素体系不锈钢构成,与对钟表内部的空间和钟表外部的空间进行划分的密封部件抵接,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,所述表面层具有设置于面向所述钟表外部的空间的外侧表面的外侧表面层、以及设置于面向所述钟表内部的空间的内侧表面的内侧表面层,所述内侧表面层的厚度比所述外侧表面层的厚度小。

由此,减小内侧表面层的厚度,因此,不用增大作为钟表用外装部件的厚度,就能使外侧表面层成为可得到规定的耐腐蚀性能的厚度,并且能够使基部成为可得到规定的耐磁性能的厚度。因此,能够维持作为钟表的规定大小,并且确保期望的耐磁性能。

进而,在本实施方式中,减小内侧表面层的厚度,因此,例如能够缩短收纳于钟表用外装部件中的机芯与由铁素体相构成的基部之间的距离。因此,能够减轻外部磁场对设置于机芯的马达等的影响,能够提高耐磁性能。

在本申请的钟表用外装部件中,所述内侧表面层的厚度也可以为100μm以下。

由此,例如能够缩短收纳于外装部件中的机芯与由铁素体相构成的基部之间的距离,因此,能够提高耐磁性能。

本申请的钟表用外装部件由奥氏体化铁素体系不锈钢构成,与对钟表内部的空间和钟表外部的空间进行划分的密封部件抵接,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,所述表面层具有设置于面向所述钟表外部的空间的外侧表面的外侧表面层,在面向所述钟表内部的空间的内侧表面未设置所述表面层。

由此,不用增大作为钟表用外装部件的厚度就能使外侧表面层成为可得到规定的耐腐蚀性能的厚度,并且能够使基部成为可得到规定的耐磁性能的厚度。因此,能够维持作为钟表的规定大小,并且确保期望的耐磁性能。

在本申请的钟表用外装部件中,所述外侧表面层的厚度也可以为100μm以上且600μm以下。

由此,能够确保规定的耐腐蚀性能,并且能够防止氮吸收处理时间过长。

在本申请的钟表用外装部件中,所述钟表用外装部件也可以具有混合层,该混合层形成于所述基部与所述表面层之间,在该混合层中混合存在有所述铁素体相和所述奥氏体化相。

由此,在氮吸收处理中,能够容许氮的移动速度的偏差,因此,能够容易进行氮吸收处理。

在本申请的钟表用外装部件中,所述基部按照质量%含有cr:18%~22%、mo:1.3%~2.8%、nb:0.05%~0.50%、cu:0.1%~0.8%、ni:小于0.5%、mn:小于0.8%、si:小于0.5%、p:小于0.10%、s:小于0.05%、n:小于0.05%、c:小于0.05%,余部由fe和不可避免的杂质构成。

由此,在氮吸收处理中,能够提高氮朝向铁素体相的移动速度和氮在铁素体相中的扩散速度。

在本申请的钟表用外装部件中,所述表面层的氮的含量也可以按照质量%为1.0%~1.6%。

由此,能够提高表面层中的耐腐蚀性能。

在本申请的钟表用外装部件中,也可以是,所述钟表用外装部件经由所述密封部件而与背盖、表柄、按钮、传感器、防风玻璃和表圈中的至少一方卡合。

本申请的钟表用外装部件由奥氏体化铁素体系不锈钢构成,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,所述表面层具有设置于面向钟表内部的空间的内侧表面的第1表面层、以及设置于面向钟表外部的空间的外侧表面的第2表面层,所述第1表面层的厚度比所述第2表面层的厚度小。

在本申请的钟表用外装部件中,所述第1表面层的厚度也可以为100μm以下。

由此,例如能够缩短收纳于钟表用外装部件中的机芯与由铁素体相构成的基部之间的距离,因此,能够提高耐磁性能。

在本申请的钟表用外装部件中,所述第2表面层的厚度也可以为100μm以上且600μm以下。

由此,能够确保规定的耐腐蚀性能,并且能够防止氮吸收处理时间过长。

钟表的特征在于,具有本申请的钟表用外装部件。

在本申请的钟表用外装部件的制造方法中,所述钟表用外装部件由奥氏体化铁素体系不锈钢构成,与对钟表内部的空间和钟表外部的空间进行划分的密封部件抵接,所述奥氏体化铁素体系不锈钢具有由铁素体相构成的基部和由对所述铁素体相进行奥氏体化而成的奥氏体化相构成的表面层,其中,所述制造方法具有以下工序:第1加工工序,对铁素体系不锈钢进行加工而形成母材;热处理工序,对所述母材进行氮吸收处理,形成所述表面层;以及第2加工工序,切削所述表面层而形成所述钟表用外装部件,在所述第2加工工序中,对所述表面层中的设置于面向所述钟表内部的空间的内侧表面的内侧表面层进行切削,以使得其厚度比设置于面向所述钟表外部的空间的外侧表面的外侧表面层的厚度小。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。