本发明涉及壳体及钟表。

背景技术:

以往,使壳体主体和表圈等外装部件通过接合而一体化,由此形成钟表等的壳体。

例如,日本特开2015-121412号公报公开了以下例子:使外装部件与壳体主体通过铆接固定而一体化,构成钟表的壳体。

这样,通过接合多个部件来形成钟表等的壳体,能够实现更复杂且设计性优异的钟表等设备。

作为接合多个部件的方法,除了铆接固定外,能够基于螺纹固定、激光焊接等进行。

尤其在通过激光焊接将多个部件从内侧接合的情况下,不会对外观产生影响,另外无需额外准备螺钉等部件,因此零件个数少,还能够实现壳体整体的薄型化、小型化。

但是,在想要将钟表等的壳体主体和如外装部件这样小的部件彼此从壳体的内侧焊接的情况下,照射激光的位置、角度存在制约,有时必须从斜方向朝焊接部照射激光。

该情况下,激光在照射到的焊接部反射,有时导致该反射光到达的部分熔化。

例如,若钟表等的壳体的内部熔化而导致表面皲裂,则在将部件容纳于内部的情况下,导致无法准确定位,或晃动。

技术实现要素:

本发明的方案之一为一种壳体,其具备壳体主体和激光焊接于上述壳体主体的外装部件,上述壳体主体与上述外装部件的焊接部形成为,被激光照射的照射面相对于入射的上述激光垂直。

附图说明

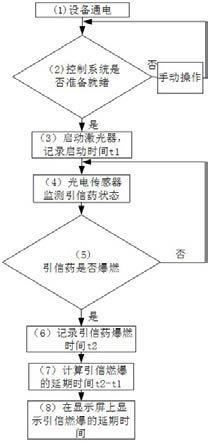

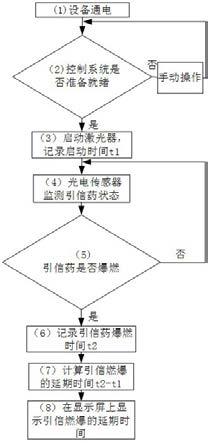

图1是本实施方式的钟表的主视图。

图2是沿图1的ii-ii线的主要部分剖视图。

图3a是在现有的结构下进行壳体主体与外装部件的激光焊接的情况下的主要部分剖视图。

图3b是图3a中用点划线围住的b部分的放大图。

图4a是第二实施方式的钟表的主要部分剖视图。

图4b是表示图4a所示的钟表的一变形例的主要部分剖视图。

图5a是第三实施方式的主要部分剖视图。

图5b是图5a中用点划线围住的b部分的放大图。

图6a是表示第三实施方式的一变形例的主要部分剖视图。

图6b是表示采用与图6a所示相反的结构的情况下的例子的主要部分剖视图。

具体实施方式

[第一实施方式]

参照图1至图3a及图3b,对本发明的壳体及具备该壳体的钟表的第一实施方式进行说明。此外,本实施方式中,以应用于壳体佩戴于手腕的类型的钟表(腕表)的情况为例进行说明。

图1是本实施方式的钟表(腕表)的主视图,图2是沿着图1的ii-ii线的主要部分剖视图。

本实施方式的钟表100例如是使未图示的指针(秒针、分针、时针)旋转来显示时刻的模拟方式的钟表。此外,在图1中,对于指针及具备指针的文字盘等省略图示。此外,钟表不限定于模拟方式。例如,也可以是具备液晶显示部等的数字方式的钟表,也可以是具备模拟方式、数字方式双方的显示部的钟表。

如图1及图2所示,钟表100具备壳体1,该壳体1具备壳体主体2和外装部件3而构成。

外装部件3配置于壳体主体2的上侧(图2中上侧,视觉确认侧),例如,为表圈、装饰用的环等。

如后所述,壳体主体2和外装部件3通过激光焊接一体化而构成壳体1。此外,图2等中涂黑的部分表示激光焊接时熔化的部分。

壳体1形成为中空的短柱形状,且在钟表100的厚度方向的上下开口。

此外,在本实施方式中,示例了从视觉确认侧观察的情况下的钟表100的形状在俯视下为大致圆形,且壳体1形成为大致圆筒状的情况,但钟表100的形状不限于图示例。例如,从视觉确认侧观察的情况下的钟表的形状也可以在俯视下为椭圆形、矩形等。

在壳体1的表面侧以覆盖开口部分的方式设有由玻璃等透明的材料形成的防风部件12。防风部件12经由防水环13装配于外装部件3,以确保气密性的状态堵塞表面侧的开口部分。

另外,在壳体1的下侧(图2中z方向的下侧,钟表100的背面侧)设有后盖部件14。后盖部件14经由防水环15装配于壳体主体2,以确保气密性的状态堵塞背面侧的开口部分。此外,也可以构成为,将壳体1(在此,壳体主体2)和后盖部件14一体成型,而在壳体1的下侧不设置开口部分。

在壳体1的内部容纳有搭载了例如成为用于使指针动作的驱动源的马达、齿轮机构等的模块4(参照图2等)。

如图1所示,在该壳体1的外侧面且钟表的12点方向侧及6点方向侧(即,图1中上下两端部),形成有供表带(未图示)安装的带安装部11。

另外,钟表100在壳体1的侧部等具备操作按钮18。操作按钮18例如为按键、表冠等。操作按钮18的插入侧的端部与容纳于壳体1内部的模块4连接,构成为,通过将操作按钮18按入或使其旋转,可以进行各种操作。

本实施方式的壳体主体2为大致短筒状,如图2所示,在壳体主体2的上侧形成有从壳体主体2的内周侧朝向外周侧向上方扩展的倾斜面25。

本实施方式的外装部件3为大致环状的部件,且具备主体部31和从主体部31的内周面朝向壳体主体2的内侧伸出的凸缘部(本实施方式中,向内凸缘部32)。

向内凸缘部32的下表面构成接受配置于壳体1(壳体主体2)的内侧的模块4的模块接受面322。

另外,如图2所示,在外装部件3的主体部31的下侧形成有从外装部件3的内周侧朝向外周侧向上方扩展的倾斜面35。

本实施方式形中,壳体主体2与外装部件3的接触面为构成向上方扩展的锥形状的斜面。具体而言,壳体主体2的倾斜面25和外装部件3的倾斜面35构成接触面。

这样,壳体主体2和外装部件3通过构成向上方扩展的锥形状的斜面即倾斜面25和倾斜面35接触,因此,以不会产生壳体1的径向上的错位的方式定位,不会产生壳体主体2和外装部件3的中心发生偏移的“偏心”。因此,仅通过将外装部件3配置于壳体主体2上便能够容易且高精度地进行壳体1的径向上的定位。

本实施方式中,如图2所示,被激光l1照射的壳体主体2与外装部件3的焊接部wp形成于沿与壳体1的厚度方向x垂直的方向即钟表100的高度方向z的壳体1的内周面。另外,如图2所示,在被激光l1照射的壳体主体2与外装部件3的焊接部wp,壳体主体2及外装部件3局部倾斜地被切割。由此,以使被激光l1照射的照射面f相对于入射的激光l1垂直的方式形成焊接部wp。

此外,在图2中,示例了以下情况,即,由壳体主体2的倾斜面25和外装部件3的倾斜面35构成的接触面的倾斜角度与激光l1的照射角度大致一致,接触面沿激光l1的照射方向形成,但是,接触面的倾斜角度不特别限定,也可以与激光l1的照射角度不一致。

在激光焊接中,若相对于照射面f斜着照射激光l1,则相比从正面照射的情况,焊接(熔敷)的效率差,并且在照射面f反射的反射光l2到达与激光l1相对于照射面f的入射角度θ对应的位置(参照图3b)。

为了提高用于模块4的定位的精度等,模块4需要由尽可能地由不晃动的稳定的面(表面精度高的面)接受。因此,优选模块接受面322尽可能表面平滑。

但是,如图3a及图3b所示,在焊接壳体主体2和外装部件3的情况下,在从壳体1的斜下侧向上方照射激光l1的情况下,在照射面f相对于激光l1不垂直时,例如,反射光l2到达向内凸缘部32a的下表面等部分,导致因反射光l2而熔化。

若向内凸缘部32a的下表面因反射光l2而熔化,则其表面皲裂,形成0.1mm左右的凹凸。

此时,若反射光l2的到达位置和模块接受面322a为齐平面并连续,则反射光l2的影响在向内凸缘部32a的下表面扩大,如图3b所示,成为熔化皲裂至要接受模块4的模块接受面322a的表面的状态。

对于这样一点,若如本实施方式这样,在焊接部wp形成为,被激光l1照射的照射面f相对于入射的激光l1垂直,则由于激光l1在照射面f反射而产生的反射光l2如图2所示地朝向作为激光l1的照射源的未图示的激光发生装置侧以与激光l1大致平行的方式射出,从而被激光发生装置吸收。

因此,反射光l2不会散射,能够防止模块接受面322的表面熔化而皲裂。另外,壳体1内不会带有因反射光l2而导致的烧焦、发黑,能够防止壳体1内污浊。

本实施方式中,构成壳体1的壳体主体2及外装部件3由例如sus(steelspecialusestainless;不锈钢)、钛等金属材料形成。

如上述,外装部件3激光焊接于壳体主体2,从熔敷性的观点出发,优选壳体主体2和外装部件3由相同材料形成(例如,若壳体主体2为钛制,则外装部件3也为钛制,若壳体主体2为sus制,则外装部件3也为sus制)。

此外,壳体主体2及外装部件3不限于由相同材料形成,只要是可以进行激光焊接的材料彼此的组合,也可以由不同的材料形成(例如,壳体主体2为钛制,外装部件3为钨制等)。

接下来,对本实施方式的壳体1及具备壳体1的钟表100的作用进行说明。

组装钟表100时,首先在壳体主体2的上侧配置外装部件3。

此时,壳体主体2和外装部件3通过构成向上方扩展的锥形状的斜面即倾斜面25和倾斜面35接触。由此,壳体主体2和外装部件3不会产生偏心,径向上的位置被高精度地限定。

然后,如图2所示地,从壳体1(壳体主体2)的背面侧对壳体主体2与外装部件3的焊接部wp进行激光焊接。具体而言,从壳体主体2的背面侧的中心部(环状中心)附近朝向成为壳体1的内周面的面且应当使壳体主体2和外装部件3熔敷的部位(焊接部wp)照射激光l1。由此,焊接部wp局部熔化,壳体主体2和外装部件3被熔敷。

本实施方式中,焊接部wp的照射面f相对于入射的激光l1形成为垂直,因此在照射面f反射的反射光l2朝向作为激光l1的照射源的未图示的激光发生装置侧以与激光l1大致平行的方式射出,从而被激光发生装置吸收。因此,防止模块接受面322因反射光l2而熔化。由此,模块接受面322维持为不受反射光l2的影响的表面精度高的面。

进一步地,从壳体1(壳体主体2)的背面侧配置模块4。

此时,模块4的上表面碰到模块接受面322。

模块接受面322未被反射光l2熔化,表面保持无皲裂的平滑的状态,因此模块4不会晃动且精密地定位。

向壳体1内装入、容纳模块4等必要的部件后,在壳体1(壳体主体2)的背面侧的开口部分经由防水环15安装后盖部件14而堵塞背面侧的开口部分。

另外,在壳体1(外装部件3)的表面侧(视觉确认侧)的开口部分经由防水环13通过压入等安装防风部件12而堵塞表面侧(视觉确认侧)的开口部分。

由此,具备壳体1的钟表100的组装完成。

如以上地,根据本实施方式,在将壳体主体2和外装部件3通过激光焊接一体化而形成壳体1的情况下,壳体主体2与外装部件3的焊接部wp形成为被激光l1照射的照射面f相对于入射的激光l1垂直。

由此,反射光l2不会散射,能够防止模块接受面322等想要将表面保持平滑的部分受到反射光l2的影响。

因此,能够将模块4在作为表面精度高的面的平滑的模块接受面322不晃动且精密地定位,能够进行向壳体1内的高精度的装入。

另外,相对于照射面f垂直地照射激光l1,因此,熔敷效率提高,能够将壳体主体2和外装部件3在焊接部wp以所需充分的程度接合。因此,即使不额外配置防水环等,也能够确保充分的防水性。

另外,本实施方式的外装部件3配置于壳体主体2的上侧,且具备向壳体主体2的内侧伸出的向内凸缘部32,向内凸缘部32的下表面构成模块接受面322,该模块接受面322接受配置于壳体主体2的内侧的模块4。

该情况下,构成模块接受面322的向内凸缘部32的下表面也不会被反射光l2熔化,能够防止模块接受面322等想要将表面保持平滑的部分受到反射光l2的影响。

因此,能够将模块4在平滑的模块接受面322不晃动且精密地定位,能够进行向壳体1内的高精度的装入。

另外,在本实施方式中,壳体主体2与外装部件3的接触面为构成向上方扩展的锥形状的斜面。

因此,壳体主体2和外装部件3不会产生偏心,仅通过在壳体主体2的上侧配置外装部件3,便能够高精度地限定径向上的位置,能够形成不存在径向的偏差的壳体1。

另外,在将钟表100构成为具备本实施方式的壳体1和容纳于壳体1内的模块4的情况下,通过对壳体主体2和外装部件3进行激光焊接,能够不使用螺钉等部件,形成薄型且轻量的壳体1。

因此,设计不受制约,能够实现具备外观性良好的壳体1的钟表100。

另外,即使在通过激光焊接形成壳体1的情况下,也能够在保持为平滑的模块接受面322将模块4精密地定位。

因此,能够形成精度高且装入性也优异的钟表100。

[第二实施方式]

接下来,参照图4a,对本发明的壳体及钟表的第二实施方式进行说明。此外,本实施方式的构成壳体的壳体主体及外装部件的形状等与第一实施方式不同,因此,以下尤其对与第一实施方式不同的点进行说明。

图4a是本实施方式的壳体及钟表的主要部分剖视图。

如图4a所示,本实施方式中,与第一实施方式同样地,钟表100具备壳体1,壳体1通过壳体主体2和外装部件3利用激光焊接一体化而构成。

本实施方式的壳体主体2为大致短筒状,如图4a所示,在壳体主体2的上侧以内周侧的端面23比外周侧的端面21低一层的方式形成有台阶部22。

构成台阶部22的底面的内周侧的端面23为与壳体主体2的厚度方向x(参照图4a)大致平行的面。

另外,台阶部22的内周面24为沿着与壳体主体2的厚度方向x垂直的方向即钟表100的高度方向z(参照图4a)的大致垂直的面。

本实施方式的外装部件3与第一实施方式同样地具备主体部31和从主体部31的内周面向壳体主体2的内侧伸出的向内凸缘部32。

向内凸缘部32的下表面构成接受配置于壳体1(壳体主体2)的内侧的模块4的模块接受面322。

另外,主体部31的下侧且内周侧的钟表100的高度方向z上的长度形成得比外周侧长,且配置于壳体主体2的台阶部22内。

此时,在外装部件3的主体部31,与壳体主体2的内周侧的端面23对置的下端面33与壳体主体2的内周侧的端面23同样地为与壳体主体2的厚度方向x大致平行的面。另外,在外装部件3的主体部31,与壳体主体2的内周面24对置的外周面34与壳体主体2的内周面24同样地为沿钟表100的高度方向z的大致垂直的面。

本实施方式形中,壳体主体2与外装部件3的接触面由与壳体主体2的厚度方向x平行的抵碰面和与壳体主体2的厚度方向x垂直的抵接面构成,具体而言,壳体主体2的内周侧的端面23和外装部件3的下端面33构成抵碰面,壳体主体2的内周面24和外装部件3的外周面34构成抵接面。

这样,壳体主体2和外装部件3通过与壳体主体2的厚度方向x平行的构成抵碰面的壳体主体2的内周侧的端面23和外装部件3的下端面33接触,因此,以不产生钟表100的高度方向z上的偏移的方式定位。

另外,在本实施方式中,如图4a所示,在被激光l1照射的壳体主体2与外装部件3的焊接部wp,壳体主体2及外装部件3局部倾斜地被切割。由此,与第一实施方式同样地,焊接部wp以被激光l1照射的照射面f相对于入射的激光l1垂直的方式形成。

因此,因激光l1在照射面f反射而产生的反射光l2如图4a所示地朝向作为激光l1的照射源的未图示的激光发生装置侧以与激光l1大致平行的方式射出,从而被激光发生装置吸收。

因此,反射光l2不会散射,能够防止模块接受面322的表示熔化而皲裂。另外,壳体1内不会带有因反射光l2而导致的烧焦、发黑,能够防止壳体1内污浊。

此外,其它的结构与第一实施方式相同,因此,对同一部件标注同一符号,并省略其说明。

接下来,对本实施方式的壳体1及钟表100的作用进行说明。

本实施方式中,在组装钟表100时,首先,在壳体主体2的上侧配置外装部件3。

此时,壳体主体2和外装部件3在与壳体主体2的厚度方向x平行的抵碰面(壳体主体2的内周侧的端面23及外装部件3的下端面33)接触。由此,壳体主体2和外装部件3以不产生钟表100的高度方向z上的偏移的方式定位。

然后,如图4a所示,从壳体1(壳体主体2)的背面侧对壳体主体2与外装部件3的焊接部wp进行激光焊接。具体而言,从壳体主体2的背面侧的中心部(环状中心)附近向成为壳体1的内周面的面且应当熔敷壳体主体2和外装部件3的部位(焊接部wp)照射激光l1。由此,焊接部wp局部熔化,壳体主体2和外装部件3被熔敷。

本实施方式中,焊接部wp的照射面f相对于入射的激光l1形成为垂直,因此在照射面f反射的反射光l2朝向作为激光l1的照射源的未图示的激光发生装置侧以与激光l1大致平行的方式射出而被激光发生装置吸收。由此,防止模块接受面322被反射光l2熔化。

进一步地,从壳体1(壳体主体2)的背面侧配置模块4。

此时,模块4的上表面碰到模块接受面322。

模块接受面322未被反射光l2熔化,表面保持无皲裂的平滑的状态,因此模块4不会晃动且精密地定位。

此外,其它的点与第一实施方式同样,因此省略其说明。

如以上地,根据本实施方式,除了可以得到与第一实施方式同样的效果,还能够得到以下的效。

即,本实施方式中,壳体主体2与外装部件3的接触面由作为与壳体主体2的厚度方向x平行的抵碰面的内周侧的端面23及下端面33、和作为与壳体主体2的厚度方向x垂直的抵接面的内周面24及外周面34构成。

这样,壳体主体2和外装部件3通过作为与壳体主体2的厚度方向x平行的抵碰面的内周侧的端面23及下端面33接触,从而外装部件3相对于壳体主体2的钟表100的高度(厚度)方向z的位置可靠地被限定,能够形成不存在钟表100的高度(厚度)方向z的偏差的壳体1。

而且,在形成这样的结构的情况下,在本实施方式中,也形成为被激光l1照射的照射面f相对于入射的激光l1垂直。

因此,激光l1射入照射面f而产生的反射光l2与第一实施方式同样地沿与激光l1大致平行的方向射出,在激光l1的照射源被吸收而不散射。

由此,即使在通过激光焊接形成壳体1的情况下,也能够在保持为平滑的模块接受面322将模块4精密地定位,能够形成精度高且装入性也优异的钟表100。

此外,在本实施方式中,将壳体1构成为在壳体主体2与外装部件3之间不设置防水环,但壳体1的结构不限于此。

例如,也可以如图4b所示地,在壳体主体2的外周侧的端面21上配置防水环17,外装部件3的主体部31的下侧且外周侧隔着防水环17配设于壳体主体2的外周侧的端面21上。

由此,除了壳体主体2与外装部件3的熔敷,也能够通过防水环17确保壳体主体2与外装部件3之间的气密性,能够实现气密的可靠性高的壳体1。

例如,在向壳体1内部插入有操作按钮18的插入侧的轴部、管部件等的情况下,有时会妨碍向焊接部wp的激光l1的照射。这样的情况下,难以遍及壳体1的整周无间断地焊接壳体主体2和外装部件3。这一点,通过在壳体主体2与外装部件3之间设置防水环17,即使避开具有操作按钮18等的部位进行焊接,也能够可靠地确保壳体主体2与外装部件3之间的气密性。

另外,即便假设在无操作按钮18的状态下进行激光焊接的情况下,除了利用熔敷确保气密性外,通过设置防水环17,能够进一步提高气密的可靠性。

[第三实施方式]

接下来,参照图5a及图5b,对本发明的壳体及钟表的第三实施方式进行说明。此外,本实施方式的构成壳体的壳体主体及外装部件的形状等与第一实施方式及第二实施方式不同,因此,以下尤其对与第一实施方式及第二实施方式不同的点进行说明。

图5a是本实施方式的壳体及钟表的主要部分剖视图,图5b是图5a中用点划线围住的部分的放大图。

如图5a及图5b所示,本实施方式中,与第一实施方式等同样地,钟表100具备壳体1,壳体1通过壳体主体2和外装部件3利用激光焊接一体化而构成。

本实施方式的壳体主体2为大致短筒状,如图5a及图5b所示,在壳体主体2的上侧以内周侧的端面23比外周侧的端面21低一层的方式形成有台阶部22。

构成台阶部22的底面的内周侧的端面23为与壳体主体2的厚度方向x(参照图5a及图5b)大致平行的面。

另外,台阶部22的内周面24为沿着与壳体主体2的厚度方向x垂直的方向即钟表100的高度方向z(参照图5a及图5b)的大致垂直的面。

本实施方式的外装部件3与第一实施方式等同样地具备主体部31和从主体部31的内周面向壳体主体2的内侧伸出的向内凸缘部32。

本实施方式中,如图5a等所示,外装部件3的主体部31的下侧且外周侧隔着防水环17配置于壳体主体2的外周侧的端面21上。

另外,主体部31的下侧且内周侧的钟表100的高度方向z上的长度形成得比外周侧长,且配置于壳体主体2的台阶部22内。

此时,在外装部件3的主体部31,与壳体主体2的内周侧的端面23对置的下端面33与壳体主体2的内周侧的端面23同样地为与壳体主体2的厚度方向x大致平行的面。另外,在外装部件3的主体部31,与壳体主体2的内周面24对置的外周面34与壳体主体2的内周面24同样地为沿钟表100的高度方向z的大致垂直的面。

在本实施方式中,与第一实施方式等不同,如图5b所示地,在焊接部wp,被激光l1照射的照射面f为沿钟表100的高度方向z的大致垂直的面。而且,激光l1相对于照射面f从壳体1的下侧(图5a等中,下侧、钟表100的背面侧)以预定的入射角度θ向斜上方照射。因此,激光l1在照射面f反射而产生反射光l2。

在向内凸缘部32的下表面的以下位置形成有防止因反射光l2而引起的熔化扩展的反射光接受部321,上述位置是,与朝向壳体主体2与外装部件3的焊接部wp照射的激光l1的相对于照射面f的入射角度θ对应地,在照射面f反射的反射光l2所到达的位置。

另外,向内凸缘部32的下表面且未形成反射光接受部321的部分(本实施方式中,外装部件3的内周侧的部分)构成接受配置于壳体1(壳体主体2)的内侧的模块4的模块接受面322。

如上所述,相对于照射面f斜着照射激光l1来焊接壳体主体2a和外装部件3a时,在向内凸缘部32a的下表面不设置反射光接受部321的情况下,与相对于照射面f的入射角度θ对应地在照射面f反射的反射光l2到达的部分(本实施方式中,向内凸缘部32a的下表面)被反射光l2熔化。若向内凸缘部32a的下表面被反射光l2熔化,则表面皲裂。

此时,若反射光l2的到达位置和模块接受面322为齐平面且连续,则反射光l2的影响扩大至向内凸缘部32a的下表面整体,如图3b所示,熔化且皲裂至要接受模块4的模块接受面322的表面,成为晃动的状态。

这一点,如本实施方式这样,通过在反射光l2的到达位置设置不会与模块接受面322成为齐平面的反射光接受部321,反射光l2的影响仅被抑制在反射光接受部321内,能够防止模块接受面322的表面熔化而皲裂。另外,壳体1内不会带有因反射光l2而导致的烧焦、发黑,能够防止壳体1内污浊。

例如,在激光l1相对于照射面f的入射角度θ为45度的情况下,在照射面f反射的反射光l2的射出角度也为45度。因此,如图5b所示,在反射光l2到达的位置设置反射光接受部321。

此外,在激光焊接中,越是将激光l1相对于照射面f尽可能地以接近直角的角度照射,越能够进行效率高且充分的焊接(熔敷)。但是,随着入射角度θ变小,反射光l2到达的位置朝着向内凸缘部32的内周侧(壳体1(壳体主体2)的中心侧)偏移,因此难以确保模块接受面322,导致直至壳体1(壳体主体2)的内周面附近,无法配置模块4。

因此,激光l1相对于照射面f的入射角度θ、反射光接受部321的配置等考虑壳体主体2与外装部件3的熔敷性和模块接受面322的确保的兼顾而适当决定。

本实施方式形中,反射光接受部321是形成于向内凸缘部32的下表面的凹部。

反射光接受部321对于接受反射光而防止向反射光接受部321以外的熔化扩展是必要且充分的,而且形成为能够充分确保模块接受面322。因此,在本实施方式中,在向内凸缘部32的下表面中的相距外周侧大致一半左右的宽度(例如,若向内凸缘部32的伸出宽度为1mm左右,则为0.5mm左右)设置有反射光接受部321。另外,向内凸缘部32的深度考虑到通过反射光l2照射而形成的凹凸为0.1mm左右,从而优选为0.1~0.2mm左右。

此外,反射光接受部321的形状、大小等不特别限定。例如,反射光接受部321也可以不是凹部状,而是以与模块接受面322不成为齐平面的方式设置有阶梯的阶梯部。另外,反射光接受部321也可以构成为,通过粘贴吸收反射光l2的材料等抑制反射光l2对周围的影响。

本实施方式形中,壳体主体2与外装部件3的接触面由与壳体主体2的厚度方向x平行的抵碰面和与壳体主体2的厚度方向x垂直的抵接面构成,本实施方式中,壳体主体2的内周侧的端面23和外装部件3的下端面33构成抵碰面,壳体主体2的内周面24和外装部件3的外周面34构成抵接面。

这样,壳体主体2和外装部件3通过与壳体主体2的厚度方向x平行的构成抵碰面的壳体主体2的内周侧的端面23和外装部件3的下端面33接触,因此,以不产生钟表100的高度方向z上的偏移的方式定位。

此外,其它的结构与第一实施方式等相同,因此,对同一部件标注同一符号,并省略其说明。

接下来,对本实施方式的壳体1及钟表100的作用进行说明。

本实施方式中,在组装钟表100时,首先,在壳体主体2的上侧隔着防水环17配置外装部件3。

此时,壳体主体2和外装部件3在与壳体主体2的厚度方向x平行的抵碰面(壳体主体2的内周侧的端面23及外装部件3的下端面33)接触。由此,壳体主体2和外装部件3以不产生钟表100的高度方向z上的偏移的方式定位。

然后,如图5a及图5b所示,从壳体1(壳体主体2)的背面侧对壳体主体2与外装部件3的焊接部wp进行激光焊接。具体而言,从壳体主体2的背面侧的中心部(环状中心)附近向成为壳体1的内周面的面且应当熔敷壳体主体2和外装部件3的部位(焊接部wp)照射激光l1。由此,焊接部wp局部熔化,壳体主体2和外装部件3被熔敷。

此时,在焊接部wp的照射面f反射的反射光l2以与激光l1的入射角度θ对应的角度朝着向内凸缘部32的下表面照射。

反射光l2到达形成于向内凸缘部32的下表面的反射光接受部321,将反射光接受部321内熔化,但是不能越过作为凹部状的反射光接受部321的阶梯。因此,反射光l2的影响停留在反射光接受部321内,防止熔化扩展至模块接受面322。由此,模块接受面322维持为不受反射光l2的影响的表面精度高的面。

进一步地,从壳体1(壳体主体2)的背面侧配置模块4。

此时,模块4的上表面碰到模块接受面322。

模块接受面322未被反射光l2熔化,表面保持无皲裂的平滑的状态,因此模块4不会晃动且精密地定位。

此外,其它的点与第一实施方式等同样,因此省略其说明。

如以上地,根据本实施方式,除了可以得到与第一实施方式等同样的效果,还能够得到以下的效。

即,本实施方式中,壳体主体2与外装部件3的接触面由作为与壳体主体2的厚度方向x平行的抵碰面的内周侧的端面23及下端面33、和作为与壳体主体2的厚度方向x垂直的抵接面的内周面24及外周面34构成。

这样,壳体主体2和外装部件3通过作为与壳体主体2的厚度方向x平行的抵碰面的内周侧的端面23及下端面33接触,从而外装部件3相对于壳体主体2的钟表100的高度(厚度)方向z的位置可靠地被规定,能够形成不存在钟表100的高度(厚度)方向z的偏差的壳体1。

而且,在形成这样的结构的情况下,根据本实施方式,在将壳体主体2和外装部件3通过激光焊接一体化而形成壳体1的情况下,与朝向壳体主体2与外装部件3的焊接部wp照射的激光l1的相对于照射面f的入射角度θ对应地,在照射面f反射的反射光l2所到达的位置形成有防止因反射光l2而引起的熔化扩展的反射光接受部321。

由此,能够将被反射光l2熔化的部分限制在反射光接受部321内,能够防止模块接受面322等想要将表面保持为平滑的部分受到反射光l2的影响。

因此,能够将模块4在平滑的模块接受面322不晃动且精密地定位,能够进行向壳体1内的高精度的装入。

另外,本实施方式的外装部件3配置于壳体主体2的上侧,且具有向壳体主体2的内侧伸出的向内凸缘部32,反射光接受部321形成于该向内凸缘部32的下表面,并且向内凸缘部32的下表面且未形成反射光接受部321的部分构成接受配置于壳体主体2的内侧的模块4的模块接受面322。

由此,即使在反射光l2向构成模块接受面322的向内凸缘部32的下表面照射的情况下,通过将被反射光l2熔化的部分限制在反射光接受部321内,从而能够防止模块接受面322等想要将表面保持为平滑的部分受到反射光l2的影响。

因此,能够将模块4在平滑的模块接受面322不晃动且精密地定位,能够进行向壳体1内的高精度的装入。

另外,本实施方式中,还具备介于壳体主体2与外装部件3之间的防水环17。

因此,除了壳体主体2与外装部件3的熔敷,也能够通过防水环17确保壳体主体2与外装部件3之间的气密性,能够实现气密的可靠性高的壳体1。

钟表100的壳体1的情况下,在侧部等具备按键、表冠等操作按钮18。操作按钮18的一端侧插入壳体1内部,因此根据组装顺序等不同,有时操作按钮18的插入侧的轴部、管部件等妨碍向焊接部wp的激光l1的照射。这样的情况下,难以遍及壳体1的整周无间断地焊接壳体主体2和外装部件3。这一点,通过在壳体主体2与外装部件3之间设置防水环17,即使避开具有操作按钮18等的部位进行焊接,也能够可靠地确保壳体主体2与外装部件3之间的气密性。

另外,即便假设在无操作按钮18的状态下进行激光焊接的情况下,除了利用熔敷确保气密性外,通过设置防水环17,能够进一步提高气密的可靠性。

此外,以上对本发明的实施方式进行了说明,但本发明不限定于该实施方式,不言而喻,可以在不脱离其宗旨的范围内进行各种变形。

例如,在第一实施方式中构成为在壳体主体2与外装部件3之间未夹设防水环,但也可以隔着防水环在壳体主体2之上配置外装部件3。

此外,防水环由聚氨酯树脂等树脂形成,耐热性较弱。

因此,为了使防水环不会因激光l1而熔化或变形,优选在尽可能远离被激光l1照射的焊接部wp配置防水环。

另外,也可以通过在从激光l1的照射方向的延长线上脱离的位置配置防水环来抑制激光l1的影响。

在第一实施方式中,在还配置有防水环的情况下,能够实现气密性、防水性更高的壳体1。

另外,在第三实施方式中,如图5a及图5b所示,示例了壳体主体2的焊接部wp的内周面和外装部件3的焊接部wp的内周面为大致齐平面的例,但壳体主体2与外装部件3的焊接部wp的结构不限于此。

例如,如图6a所示,在焊接部wp,外装部件3也可以伸出至比壳体主体2靠内侧。该情况下,具体而言,以使外装部件3的焊接部wp的内周面伸出至比壳体主体2的焊接部wp的内周面稍微靠壳体1的内侧的方式将外装部件3的焊接部wp的内径形成为比壳体主体2的焊接部wp的内径小。

图6a中,示例了以下例子:外装部件3的焊接部wp的内周面形成为比壳体主体2的焊接部wp的内周面向壳体1的内侧伸出0.05mm。

此外,将外装部件3的焊接部wp的内径形成为比壳体主体2的焊接部wp的内径小怎样的程度是适当设定的事项,但是,通常部件间具有的误差为0.05mm左右,若将部件公差加入其中,则为0.075mm左右,因此,优选设定为0.05mm~0.075mm左右。

在如第三实施方式那样,从壳体1(壳体主体2)的背面侧对壳体主体2与外装部件3的焊接部wp进行激光焊接的情况下,若壳体主体2的焊接部wp的内周面突出至比外装部件3的焊接部wp的内周面靠内侧,则如图6b所示,在焊接部wp,虽然对壳体主体2的内周面照射激光l1,但外装部件3的内周面处于壳体主体2的突出部分的阴影处,不能充分照射激光l1。因此,焊接部wp中的外装部件3侧不怎么熔化,存在不能使壳体主体2和外装部件3充分熔敷的问题。

这一点,如图6a所示,将外装部件3的焊接部wp的内周面形成为突出至比壳体主体2的焊接部wp的内周面靠壳体1的内侧的情况下,能够避免在焊接部wp产生激光l1照射不到的部分,能够使壳体主体2及外装部件3在焊接部wp充分熔敷。

另外,本实施方式中示例了壳体1为钟表100的壳体的情况,但壳体1不限定应用于钟表的情况。

例如,壳体1也可以是应用于计步器、心率计、高度计、气压计等在壳体内部容纳需要在精密的平面进行定位的机械部件等的各种设备的壳体。

以上对本发明的几个实施方式进行了说明,但本发明的范围不限定于上述的实施方式,也可以组合各实施方式的各要素,包括权利要求书记载的发明的范围及其均等的范围。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。