气体传感器、以及气体传感器的制造方法

1.相关申请的交叉引用

2.本技术基于2019年3月14日申请的日本专利申请编号2019

‑

47353号的内容,在此将其记载内容通过参照而引入。

技术领域

3.本发明涉及气体传感器、以及气体传感器的制造方法。

背景技术:

4.以往,为了检测从汽车的发动机排出的废气中的特定气体的浓度,使用了气体传感器。

5.该气体传感器具备:金属制的筒状的外壳、形成为在贯通在外壳的底部的贯通孔的状态下沿着外壳的轴线延伸的传感器元件、以及密封该传感器元件与外壳的内周面之间的密封部。

6.通过该密封部,确保传感器元件与外壳之间的气密性。因此,防止被导入传感器元件的前端侧的废气等被测定气体渗入传感器元件的后端侧。

7.在由滑石构成这样的气体传感器的密封部的构造中,在600℃左右的环境下配置气体传感器的情况下,也可保持足够的气密性。然而,近几年随着发动机的排放进一步提高,空燃比的浓倾向不断向缩小化(即稀倾向)移动,气体传感器的环境温度与以往相比变成高温。

8.在这样的高温的环境下,在由滑石构成密封部的构造中,无法确保足够的气密性。因此,设置在外壳与传感器元件之间通过玻璃来密封的玻璃密封件的气体传感器受到关注(例如,参照专利文献1)。

9.专利文献1:日本特开2016

‑

99184号公报

10.然而,根据发明者的研究,在上述专利文献1的气体传感器中,外壳的外壁在车辆外侧露出,在飞石等从外部直接碰撞外壳的情况下,向外壳的内部的玻璃密封件本身传递该冲击。因此,存在玻璃密封件因该冲击而破裂,使外壳与传感器元件之间的气密性受损的担忧。

技术实现要素:

11.本发明的目的在于提供一种形成为缓和来自外壳的外侧的冲击向玻璃密封件传递的气体传感器、以及适合于该气体传感器的制造方法。

12.根据本发明的一个观点,气体传感器具备:

13.外壳,其形成为筒状;

14.保持部,其在将外壳的轴线延伸的方向设为轴线方向的情况下,配置于外壳内,形成为具有沿轴线方向贯通的贯通孔的筒状;

15.传感器元件,其形成为在贯通了保持部的贯通孔的状态下沿轴线方向延伸,在轴

线方向的一侧检测被测定气体;以及

16.玻璃密封件,其配置于保持部内,由玻璃材料构成并密封传感器元件与保持部之间,

17.在外壳与保持部之间收纳有缓和冲击从外壳的外侧通过保持部向玻璃密封件传递的冲击缓和部。

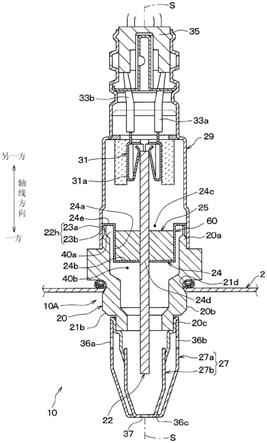

18.因此,即使从外壳的外侧传递冲击,该冲击也很难通过保持部向玻璃密封件传递。因此,能够提供一种缓和来自外壳的外侧的冲击向玻璃密封件传递的气体传感器。

19.根据本发明的其它的观点,气体传感器的制造方法包含以下工序:

20.准备形成为筒状的外壳、形成为筒状的保持部、以及传感器元件的工序;

21.在传感器元件贯通了保持部的贯通孔的状态下,形成密封保持部与传感器元件之间的玻璃密封件的工序;以及

22.在外壳的轴线方向的一侧配置了保持部的底部而在轴线方向的另一侧配置了保持部的开口部的状态下,将保持部配置于外壳内并固定外壳与保持部,由此由外壳和保持部构成用于将冲击缓和部收纳于外壳与保持部之间的收纳部的工序。

23.因此,能够提供一种适合于形成为缓和来自外壳的外侧的冲击向玻璃密封件传递的气体传感器的制造方法。

24.此外,赋予给各构成要素等的带括弧的参照附图标记表示该结构要素等与后述的实施方式所记载的具体的结构要素等的对应关系的一个例子。

附图说明

25.图1是表示应用第一实施方式的a/f传感器的汽车的汽油发动机的排气系统的剖面构成的图。

26.图2是为了表示图1的a/f传感器的内部结构,将a/f传感器以包含其轴线的剖面切断的剖视图。

27.图3是第一实施方式的a/f传感器中的、将主体金属件、保持金属件、玻璃密封件以及包含传感器元件的传感器芯以包含其轴线的剖面切断的剖视图。

28.图4是图1的a/f传感器的传感器元件的立体图。

29.图5是表示第一实施方式的a/f传感器的制造工序的详情的流程图。

30.图6是用于辅助图1的a/f传感器的传感器芯的制造工序的说明的图,是表示在将玻璃密封件成型前涂敷用于固定传感器元件的氧化铝浆料的状态的剖视图。

31.图7是表示第二实施方式的a/f传感器的传感器芯的内部结构的图,是将传感器芯以包含其轴线的剖面切断的剖视图。

32.图8是表示第三实施方式的a/f传感器的传感器芯的内部结构的图,是将传感器芯以包含其轴线的剖面切断的剖视图。

33.图9是表示第四实施方式的a/f传感器的传感器芯的内部结构的图,是将传感器芯以包含其轴线的剖面切断的剖视图。

34.图10是表示第四实施方式的a/f传感器的传感器芯的内部结构的图,是将传感器芯以包含其轴线的剖面切断的剖视图。

35.图11是用于辅助图8的a/f传感器的制造工序的说明的图,是表示在将玻璃密封件

成型前涂敷用于固定传感器元件的氧化铝浆料的状态的剖视图。

36.图12是其它实施方式的a/f传感器的传感器元件的立体图。

37.图13是其它实施方式的a/f传感器的传感器元件的立体图。

具体实施方式

38.以下,基于附图对本发明的实施方式进行说明。此外,在以下的各实施方式相互中,为了实现说明的简化,在图中对相互相同或者等同的部分标注相同的附图标记。

39.(第一实施方式)

40.参照图1~图6对本第一实施方式的a/f传感器进行说明。本实施方式的a/f传感器10是配置于汽车的行驶用的汽油发动机1的排气管2的气体传感器。

41.具体而言,a/f传感器10中的轴线方向一侧配置于排气管2。a/f传感器10中的轴线方向另一侧的外壁在车辆外侧露出。关于轴线方向将在后述。

42.a/f传感器10输出表示在排气管2内流动的汽油发动机1的废气中的氧浓度与排气管2的外侧(即车辆的外侧)的空气中的氧浓度的比率的检测信号。本实施方式的a/f传感器10的检测信号用于汽油发动机1的空燃比的控制。

43.如图2所示,a/f传感器10具备主体金属件20、传感器元件22、保持金属件24、玻璃密封件25、下侧罩部27、上侧罩部29、接点部件31、导线部33a、33b、以及盖部35。

44.主体金属件20是由金属材料形成为圆筒状的外壳。以下,为了便于说明,将主体金属件20的轴线s延伸的方向称为轴线方向。主体金属件20中的轴线方向一侧配置于排气管2内。主体金属件20中的轴线方向另一侧配置于排气管2的外侧。因此,主体金属件20中的轴线方向另一侧的外壁向车辆外侧露出。

45.本实施方式的主体金属件20具备筒部20a、20b、20c。筒部20a、20b、20c配置为各自的轴线与轴线s一致。筒部20a相对于筒部20b配置于轴线方向另一侧。

46.筒部20a、20b被连结。筒部20b相对于筒部20c配置于轴线方向另一侧。筒部20b、20c被连结。

47.这里,筒部20a的内径尺寸ra大于筒部20b的内径尺寸rb(<ra)。筒部20b的内径尺寸rb大于筒部20c的内径尺寸rc(<rb)。

48.在主体金属件20的筒部20b中的外周面形成有向以轴线s为中心的径向内侧凹陷的凹部21d。凹部21d遍及以轴线s为中心的周向而形成。凹部21d位于排气管2的贯通孔2a内。

49.相对于主体金属件20的筒部20a在轴线方向另一侧设置有加强筋20h。加强筋20h具备环部23a以及突起部23b。环部23a形成为从筒部20a向轴线方向另一侧突起。

50.环部23a遍及以轴线s为中心的圆周方向而形成。突起部23b形成为从环部23a中的轴线方向另一侧向以轴线s为中心的径向外侧突起。

51.在本实施方式中,加强筋20h的厚度尺寸ra比筒部20a的厚度尺寸rb(<ra)小。厚度尺寸ra是在加强筋20h中以轴线s为中心的径向的尺寸。厚度尺寸rb是在筒部20a中以轴线s为中心的径向的尺寸。

52.传感器元件22配置于主体金属件20内,如图3以及图4所示,形成为沿轴线方向延伸并在轴线方向一侧与轴线方向另一侧形成开口部的圆筒形状。具体而言,传感器元件22

配置为其轴线与主体金属件20的轴线s一致。

53.传感器元件22中的轴线方向一侧相对于主体金属件20位于轴线方向一侧。传感器元件22中的轴线方向另一侧相对于主体金属件20位于轴线方向另一侧。

54.传感器元件22的轴线方向一侧配置于排气管2内。传感器元件22中的轴线方向另一侧配置于排气管2的外侧。传感器元件22在贯通了保持金属件24的底部24b的贯通孔24d的状态下,配置于保持金属件24内。

55.本实施方式的传感器元件22是由烧结体构成,输出表示在排气管2内流动的废气中的氧浓度(以下,废气氧浓度)与排气管2的外侧的空气中的氧浓度(以下,外部空气氧浓度)的比率的检测信号的公知的传感器元件。

56.具体而言,传感器元件22输出表示从轴线方向一侧的开口部导入的废气氧浓度与从轴线方向另一侧的开口部导入的外部空气氧浓度的比率的检测信号。

57.保持金属件24是由金属材料形成为圆筒状的保持部。保持金属件24如图3所示,配置于主体金属件20内。保持金属件24配置为其轴线与主体金属件20的轴线s一致。

58.具体而言,保持金属件24配置于主体金属件20的筒部20a内。保持金属件24如图3所示,具备形成为圆筒状的侧壁24a。侧壁24a配置为其轴线与主体金属件20的轴线s一致。在侧壁24a与筒部20a的内周面21a之间形成有空间40a。

59.在侧壁24a中的位于轴线方向另一侧的端部设置有作为第一突起部的凸缘部24e。凸缘部24e形成为以轴线s为中心的环状。凸缘部24e形成为从环部24g中的轴线方向另一侧端部向以轴线s为中心的径向外侧(即、主体金属件20侧)突起。

60.凸缘25e中的径向外侧相对于主体金属件20中的加强筋20h位于轴线方向另一侧。凸缘25h中的径向外侧与主体金属件20中的加强筋20h通过焊接遍及以轴线s为中心的周向而接合。

61.由此,在保持金属件24的外周面与主体金属件20的内周面之间形成空间40a。在侧壁24a中的轴线方向一侧形成有底部24b。在底部24b形成有沿轴线方向贯通的贯通孔24d。

62.底部24b形成为沿以轴线s为中心的径向扩展。在保持金属件24的底部24b与主体金属件20的筒部20b中的轴线方向另一侧端部21b之间形成有空间40b。

63.在本实施方式中,作为主体金属件20例如使用sus430等铁素体系不锈钢等。作为保持金属件24例如使用氧化铝、科伐铁镍钴合金(

コバール

)等。

64.保持金属件24的线膨胀率cte2小于主体金属件20的线膨胀率cte1。玻璃密封件25的线膨胀率cte3小于保持金属件24的线膨胀率cte2。

65.即、主体金属件20的线膨胀率cte1、保持金属件24的线膨胀率cte2、以及玻璃密封件25的线膨胀率cte3成为满足cte1>cte2>cte3的关系。

66.这里,空间40a、40b构成收纳作为后述的冲击缓和部的空气的收纳部60。即、保持金属件24以及主体金属件20将作为收纳部的空间40a、40b形成于保持金属件24与主体金属件20之间。在主体金属件20的侧壁24a中的轴线方向另一侧形成有在轴线方向另一侧开口的开口部24c。

67.在本实施方式中,作为冲击缓和部以及第一冲击缓和部的空气的热传导率tc1a比主体金属件20的热传导率tc2(>tc1a)小,并且比保持金属件24的热传导率tc3(>tc1a)小。

68.玻璃密封件25配置于保持金属件24内。玻璃密封件25密封保持金属件24的侧壁24a以及底部24b与传感器元件22之间。即、玻璃密封件25密封保持金属件24与传感器元件22之间。本实施方式的玻璃密封件25由单层的玻璃密封件形成。

69.以下,为了便于说明,将这样由主体金属件20、传感器元件22、保持金属件24以及玻璃密封件25构成的a/f传感器10的芯部作为传感器芯10a。

70.下侧罩部27构成为具备外侧罩部27a以及内侧罩部27b的双重构造。外侧罩部27a形成为以轴线s为中心的筒状。内侧罩部27b形成为以轴线s为中心的筒状。

71.内侧罩部27b形成为从径向外侧包围传感器元件22中的轴线方向一侧。外侧罩部27a相对于内侧罩部27b配置于以轴线s为中心的径向外侧。

72.外侧罩部27a中的轴线方向另一侧形成为从轴线s为中心的径向外侧包围主体金属件20的筒部20c。外侧罩部27a与主体金属件20的筒部20c通过焊接而接合。外侧罩部27a中的轴线方向另一侧被主体金属件20的筒部20b的轴线方向另一侧端部21c支承。

73.在外侧罩部27a形成有孔部36a、36b、36c。孔部36a、36b沿以轴线s为中心的径向贯通外侧罩部27a中的外侧与内侧之间。孔部36c沿轴线方向贯通外侧罩部27a中的外侧与内侧之间。

74.内侧罩部27b相对于主体金属件20的筒部20c配置于轴线方向一侧。内侧罩部27b形成有孔部37。

75.孔部37沿轴线方向贯通内侧罩部27b中的外侧与内侧之间。孔部37配置于外侧罩部27a的孔部36c内。外侧罩部27a的孔部36a、36b相对于内侧罩部27b的孔部37位于轴线方向另一侧。

76.外侧罩部27a的孔部36a、36b、36c以及内侧罩部27b的孔部37形成将在排气管2内流动的废气向传感器元件22引导的气体流路。

77.本实施方式的外侧罩部27a以及内侧罩部27b预先抑制从汽油发动机1排出的水等直接与传感器元件22的轴线方向一侧的接触。

78.上侧罩部29相对于主体金属件20的筒部20a以及保持金属件24配置于轴线方向另一侧。上侧罩部29形成为以轴线s为中心的圆筒状。

79.上侧罩部29中的轴线方向一侧形成为从以轴线s为中心的径向外侧覆盖主体金属件20的筒部20a。上侧罩部29以及主体金属件20的筒部20a通过焊接等而接合。

80.本实施方式的上侧罩部29形成为从以轴线s为中心的径向外侧包围传感器元件22中的轴线方向另一侧。

81.接点部件31配置于上侧罩部29内。在接点部件31中的轴线方向一侧设置有用于通过弹力来保持传感器元件22的传感器保持部31a。传感器保持部31a实现在与传感器元件22的正极端子、负极端子接触的状态下保持传感器元件22中的轴线方向另一侧的作用。

82.导线部33a、33b各自的一端侧与接点部件31连接。导线部33a、33b分别贯通盖部35而向a/f传感器10的外侧延伸突出。

83.接点部件31以及导线部33a、33b构成将从传感器元件22输出的检测信号向配置于a/f传感器10的外侧的电子控制装置传递的信号传递路径。盖部35起到堵塞上侧罩部29中的轴线方向另一侧的开口部的作用。

84.接下来,参照图5、图6对本实施方式的a/f传感器10的传感器芯10a的制造方法进

行说明。

85.在第一工序(步骤s100)中,独立地准备主体金属件20、传感器元件22、保持金属件24,以及颗粒状的玻璃材料。玻璃材料是玻璃密封件25的材料的原料,由颗粒状的玻璃构成。

86.在接下来的第二工序(步骤s110)中,在将传感器元件22贯通了保持金属件24的底部24b的贯通孔24d的状态下,使玻璃材料进入保持金属件24。

87.这里,准备用于相对于保持金属件24的底部24b决定传感器元件22的位置的氧化铝浆料。氧化铝浆料是以氧化铝粉体为主要成分的陶瓷的原材料。

88.具体而言,氧化铝浆料是在溶剂内含有由氧化铝构成的粉体(或粒体)、以及粘合剂而具有流动性的糊状材料。粘合剂是为了使氧化铝粒子彼此接近而使用的由树脂材料构成的粉体(或粒体)。

89.作为构成本实施方式的粘合剂的树脂材料使用热塑性树脂、或热固化性树脂等树脂。

90.除此之外,如图6所示,将氧化铝浆料41涂覆在保持金属件24的底部24b的外侧。氧化铝浆料41配置为将保持金属件24的底部24b的外侧与传感器元件22连结。氧化铝浆料41以包围传感器元件22的外周的方式遍及周向形成。

91.然后,在接下来的第三工序(步骤s120)中,将传感器元件22、保持金属件24、玻璃材料以及氧化铝浆料41放入高温炉,加热传感器元件22、保持金属件24、玻璃材料以及氧化铝浆料41。

92.此时,烧制氧化铝浆料41而将氧化铝的烧结体成型。该烧结体决定传感器元件22相对于保持金属件24的底部24b的位置。因此,在烧结体决定了传感器元件22相对于保持金属件24的底部24b的位置的状态下,在保持金属件24内玻璃材料被加热而熔融。即、玻璃材料在保持金属件24内软化。

93.这里,在加热传感器元件22、保持金属件24、玻璃材料以及氧化铝浆料41时,使高温炉内成为用气氛气体充满了的状态。作为气氛气体是用于抑制使保持金属件24产生氧化反应的气体,例如能够使用作为惰性气体的氩气(即无氧化气体)。

94.因此,使保持金属件24的内部以及保持金属件24的周围充满气氛气体,由此在从保持金属件24的内部以及保持金属件24的周围除去了空气(即氧)的状态下,加热保持金属件24内的玻璃材料、氧化铝浆料41。

95.在接下来的第四工序(步骤s130)中,使传感器元件22、保持金属件24、玻璃材料等冷却。因此,保持金属件24内的玻璃材料被结晶化并固化。因此,玻璃材料与传感器元件22接合,并且也与保持金属件24接合。

96.由此,在将传感器元件22贯通在保持金属件24的底部24b的贯通孔24d的状态下,在保持金属件24与传感器元件22之间形成玻璃密封件25。

97.由此,能够在决定了传感器元件22相对于保持金属件24的位置的状态下,形成玻璃密封件25。因此,保持金属件24与传感器元件22之间通过玻璃密封件25而被封闭。

98.然后,在接下来的第五工序(步骤s140)中,将传感器元件22、保持金属件24以及玻璃密封件25收纳于主体金属件20内。而且,通过焊接使保持金属件24的凸缘部24e遍及周向地与主体金属件20中的轴线方向另一侧的端部接合。

99.由此,由保持金属件24以及主体金属件20形成收纳部60。

100.如上所述,使主体金属件20、传感器元件22、保持金属件24以及玻璃密封件25一体化而完成传感器芯10a。

101.接下来,对本实施方式的a/f传感器10的动作进行说明。

102.首先,使排气管2内的废气通过外侧罩部27a的孔部36a、36b、以及内侧罩部27b的未图示的孔部而被向内侧罩部27b内引导。使排气管2内的废气通过内侧罩部27b的孔部37而被向内侧罩部27b内引导。

103.这样向内侧罩部27b内引导的废气与传感器元件22中的轴线方向一侧接触。传感器元件22中的轴线方向另一侧配置于排气管2的外侧。传感器元件22中的轴线方向另一侧与排气管2的外侧的空气接触。传感器元件22中的轴线方向一侧与传感器元件22中的轴线方向另一侧被玻璃密封件25隔离。

104.因此,传感器元件22输出表示排气管2内的废气中的氧浓度与排气管2的外侧的空气中的氧浓度的比率的检测信号。该检测信号通过接点部件31以及导线部33a、33b而向电子控制装置传递。

105.根据以上说明的本实施方式,a/f传感器10具备形成为筒状的主体金属件20、和形成为筒状的保持金属件24。保持金属件24在将主体金属件20的轴线s延伸的方向设为轴线方向的情况下,配置于主体金属件20内,具有配置于轴线方向一侧的底部24b,并且在轴线方向另一侧形成开口部24c。

106.a/f传感器10具备形成为在贯通了保持金属件24的底部4b的贯通孔24d的状态下沿轴线方向延伸,在轴线方向一侧检测被测定气体的传感器元件22。

107.a/f传感器10具备配置于保持金属件24内,由玻璃构成并密封传感器元件22与保持金属件24之间的玻璃密封件25。

108.主体金属件20以及保持金属件24构成将缓和冲击从主体金属件20的外侧通过保持金属件24向玻璃密封件25传递的空气(即冲击缓和部)收纳于主体金属件20与保持金属件24之间的收纳部60。

109.据此,即使从主体金属件20的外侧传递冲击,但该冲击也很难通过保持金属件24向玻璃密封件25传递。因此,能够缓和冲击从主体金属件20的外侧向玻璃密封件25的传递。

110.由此,能够提供一种形成为预先防止玻璃密封件25因冲击而破损的a/f传感器10、以及适合于a/f传感器10的制造方法。

111.在本实施方式中,加强筋20h的厚度尺寸ra比筒部20a的厚度尺寸rb(<ra)小。因此,与筒部20a相比,加强筋20h一方的热难以传递。

112.由此,在利用水等快速冷却主体金属件20的情况下,热难以从玻璃密封件25通过保持金属件24向主体金属件20传递。因此,即使主体金属件20从外侧收到由水等引起的热冲击,也能够预先抑制玻璃密封件25破裂的情况。

113.在本实施方式中,主体金属件20的线膨胀率cte1、保持金属件24的线膨胀率cte2以及玻璃密封件25的线膨胀率cte3成为满足线膨胀率cte1>线膨胀率cte2>线膨胀率cte3的关系。因此,保持金属件24能够吸收由于主体金属件20的热膨胀而从主体金属件20向玻璃密封件25施加的力。因此,能够预先抑制玻璃密封件25因主体金属件20的热膨胀而破裂的情况。

114.这里,优选主体金属件20的线膨胀率cte1与保持金属件24的线膨胀率cte2之差亦即线膨胀差(=cte1

‑

cte2)是6

×

10

‑6/℃以下。该线膨胀差是膨胀率差。由此,保持金属件24能够吸收由于主体金属件20的热膨胀而从主体金属件20向玻璃密封件25侧施加的力。因此,能够预先防止玻璃密封件25因由于主体金属件20的热膨胀而从主体金属件20向玻璃密封件25施加的力而破损的情况。

115.另外,在没有设置冲击缓和部的现有的a/f传感器中,当汽车的轮胎在路上的积水中溅起的水溅到主体金属件20,主体金属件20快速冷却时,玻璃密封件25的热急剧地向主体金属件20传递。因此,存在使玻璃密封件25产生热收缩而玻璃密封件25破损,使保持金属件24与传感器元件22之间的气密性受损的担忧。

116.与此相对,作为本实施方式的冲击缓和部的空气的热传导率tc1a比主体金属件20的热传导率tc2(>tc1a)小,并且比保持金属件24的热传导率tc3(>tc1a)小。

117.这里,a/f传感器10的环境温度如上所述成为高温,所以玻璃密封件25的温度也成为高温。这里,即使汽车的轮胎在路上的积水中溅起的水溅到主体金属件20,主体金属件20快速冷却,也能够通过作为冲击缓和部的空气来抑制玻璃密封件25的热通过保持金属件24向主体金属件20传递的情况。

118.由此,能够预先抑制由于主体金属件20的快速冷却而玻璃密封件25破裂的情况。即、能够预先抑制玻璃密封件因由于施加到主体金属件20的水产生的热冲击而破裂,使气密性受损的情况。

119.在本实施方式中,在保持金属件24的内部以及保持金属件24的周围充满气氛气体的状态下,加热保持金属件24内的玻璃材料。因此,能够预先抑制伴随着玻璃材料的加热而使保持金属件24形成氧化物的情况。

120.在本实施方式中,为了抑制主体金属件20和保持金属件24的焊接位置的氧化反应,在使焊接位置的周围充满了气氛气体的状态下,将主体金属件20与保持金属件24焊接。由此,由于能够预先抑制主体金属件20和保持金属件24的焊接位置的氧化反应,所以能够确保主体金属件20和保持金属件24的接合强度。

121.在本实施方式中,在保持金属件24中的轴线方向一侧设置底部24b而形成为在轴线方向另一侧形成开口部24c的筒状。在底部24b设置有传感器元件22贯通的贯通孔24d。因此,保持金属件24能够容易地收纳玻璃密封件25。

122.(第二实施方式)

123.在上述第一实施方式的a/f传感器10中,虽对通过保持金属件24中的凸缘部24e与主体金属件20接合的例子进行了说明,但除此之外,参照图7对通过保持金属件24中的加强筋24f与主体金属件20接合的本第二实施方式进行说明。

124.本第二实施方式的a/f传感器10如图7所示,是在上述第一实施方式的a/f传感器10中,追加了加强筋24f的结构。在图7中,与图2、图3相同的附图标记表示相同的部件,省略其说明。

125.加强筋24f构成从保持金属件24的侧壁24a向以轴线s为中心的径向外侧(即主体金属件20侧)突起的第二突起部。具体而言,保持金属件24的外表面向径向外侧突起,并且保持金属件24的内表面向径向外侧突起,由此形成了加强筋24f。

126.加强筋24f遍及以轴线s为中心的圆周方向而形成。加强筋24f形成为越向以轴线s

为中心的径向外侧推进则剖面的面积越小。加强筋24f的剖面是与轴线方向平行地切断加强筋24f的剖面。

127.加强筋24f相对于凸缘部24e配置于轴线方向一侧。加强筋24f中的径向外侧的前端部通过焊接遍及周向地与主体金属件20的内周面接合。

128.由此,保持金属件24通过加强筋24f的前端侧和凸缘部24e的前端侧而与主体金属件20接合,由此通过保持金属件24以及主体金属件20构成收纳部60。

129.此外,在保持金属件24中的加强筋24f的内侧也配置有玻璃密封件25。

130.根据以上说明的本实施方式,a/f传感器10的保持金属件24具有配置于主体金属件20内并配置于轴线方向一侧的底部24b,并且在轴线方向另一侧形成开口部24c。

131.a/f传感器10具备在贯通保持金属件24的底部4b的贯通孔24d的状态下在轴线方向一侧检测被测定气体的传感器元件22。a/f传感器10具备配置于保持金属件24内,由玻璃材料密封传感器元件22与保持金属件24之间的玻璃密封件25。

132.主体金属件20以及保持金属件24构成收纳部60,该收纳部60将缓和冲击从主体金属件20的外侧通过保持金属件24向玻璃密封件25传递的空气收纳在主体金属件20与保持金属件24之间。

133.如上所述,与上述第一实施方式相同,即使从主体金属件20的外侧传递冲击,该冲击也很难通过保持金属件24向玻璃密封件25传递。因此,能够提供一种形成为缓和冲击从主体金属件20的外侧向玻璃密封件25传递的a/f传感器10。

134.本实施方式的保持金属件24通过加强筋24f和凸缘部24e而与主体金属件20接合。因此,能够提高将保持金属件24与主体金属件20之间接合的强度。由此,能够可靠地在主体金属件20与保持金属件24之间确保空间40a、40b(即收纳部60)。

135.本实施方式的保持金属件24的加强筋24f形成为越向以轴线s为中心的径向外侧推进则剖面的面积越小。因此,在来自主体金属件20的外侧的冲击向加强筋24f传递时,通过加强筋24f使冲击中的一部分向轴线方向一侧、以及另一侧分散化。

136.由此,能够减少从主体金属件20的外侧通过保持金属件24向玻璃密封件25传递的冲击。

137.(第三实施方式)

138.在上述第二实施方式的a/f传感器10中,对在保持金属件24内构成玻璃密封件25的例子进行了说明。然而,除此之外,参照图8对在保持金属件24内且在底部24b与玻璃密封件25之间配置有冲击缓和部50的本第三实施方式进行说明。

139.本实施方式的a/f传感器10是在上述第二实施方式的a/f传感器10中,追加了冲击缓和部50的传感器,a/f传感器10中的冲击缓和部50以外的结构相同。在图8中,与图7中相同的附图标记表示相同的部件,省略其说明。

140.冲击缓和部50是相对于保持金属件24中的玻璃密封件25配置于轴线方向一侧的脆性部。冲击缓和部50是配置于底部24b与玻璃密封件25之间的第二冲击缓和部。作为冲击缓和部50使用具有比玻璃密封件25脆的脆性的脆性材料。作为本实施方式的冲击缓和部50例如使用固定有粉体的滑石的部件。

141.由此,冲击缓和部50在从底部24b的外侧施加冲击的情况下,能够通过吸收冲击,而很难向玻璃密封件25传递。因此,能够使玻璃密封件25不易因冲击而破裂。

142.根据以上说明的本实施方式,主体金属件20和保持金属件24构成将缓和冲击从主体金属件20的外侧通过保持金属件24向玻璃密封件25传递的空气收纳于主体金属件20与保持金属件24之间的收纳部60。

143.因此,与上述第一实施方式相同,从主体金属件20的外侧传递,该冲击也难以通过保持金属件24向玻璃密封件25传递。

144.除此之外,在本实施方式中,冲击缓和部50在保持金属件24内,配置于底部24b与玻璃密封件25之间。因此,冲击从其外侧向保持金属件24的底部24b传递,该冲击也难以通过保持金属件24向玻璃密封件25传递。

145.如上所述,能够提供一种形成为缓和来自保持金属件24的外侧的冲击向玻璃密封件25传递的a/f传感器10。

146.(第四实施方式)

147.在上述第三实施方式中,对在保持金属件24与主体金属件20之间,设置收纳作为冲击缓和部的空气(即气体)的收纳部60的例子进行了说明。

148.然而,取而代之,参照图9对在保持金属件24与主体金属件20之间,追加了由滑石构成的冲击缓和部44的本第四实施方式进行说明。

149.本实施方式的a/f传感器10是在上述第三实施方式的a/f传感器10中,追加了冲击缓和部44的传感器,a/f传感器10中的冲击缓和部44以外的结构相同。在图9中,与图8中相同的附图标记表示相同的部件,省略其说明。

150.冲击缓和部44在主体金属件20的筒部20a与保持金属件24之间形成为以中轴线s为中心的环状。冲击缓和部44形成为在保持金属件24的内部从轴线方向另一侧覆盖玻璃密封件25。冲击缓和部44形成为从轴线方向一侧覆盖保持金属件24。

151.冲击缓和部44被主体金属件20的筒部20b中的轴线方向另一侧端部21b支承。冲击缓和部44能够使从主体金属件20的外侧施加的冲击难以向玻璃密封件25传递。

152.本实施方式的冲击缓和部44由比玻璃密封件脆的脆性的脆性材料构成。冲击缓和部44由固定了作为粉体的滑石的材料构成。冲击缓和部44的热传导率tc1t比主体金属件20的热传导率tc2(>tc1t)小,并且比保持金属件24的热传导率tc3(>tc1t)小。

153.根据以上说明的本实施方式,主体金属件20和保持金属件24将缓和冲击从主体金属件20的外侧通过保持金属件24向玻璃密封件25传递的冲击缓和部44收纳于主体金属件20与保持金属件24之间。

154.因此,与上述第一实施方式相同,即使小石子等碰撞主体金属件20的外侧而向主体金属件20传递冲击,冲击缓和部44也会吸收该冲击。因此,冲击很难从主体金属件20通过保持金属件24向玻璃密封件25传递。

155.如上所述,能够提供一种形成为缓和来自主体金属件20的外侧的冲击向玻璃密封件25传递的a/f传感器10。

156.本实施方式的冲击缓和部44的热传导率tc1t比主体金属件20的热传导率tc2(>tc1t)小,并且比保持金属件24的热传导率tc3(>tc1t)小。

157.因此,即使汽车的轮胎在路上的积水中溅起的水溅到主体金属件20,而主体金属件20快速冷却,也能够通过冲击缓和部44抑制玻璃密封件25的热通过保持金属件24向主体金属件20传递的情况。

158.由此,与上述第一实施方式相同,能够抑制玻璃密封件25因主体金属件20的快速冷却而破裂的情况。即、能够抑制玻璃密封件因热冲击而破裂,使气密性受损的情况。

159.(第五实施方式)

160.在本第五实施方式中,参照图10、图11对在上述第四实施方式中,使保持金属件24的底部24b的厚度尺寸d1大于侧壁24a的厚度尺寸d2的例子进行说明。

161.本实施方式的a/f传感器10在上述第四实施方式的a/f传感器10中,仅改变了保持金属件24的底部24b以及侧壁24a的厚度尺寸的关系,其它的结构相同。在图10中,与图9中相同的附图标记表示相同的部件,省略其说明。

162.如图11所示,保持金属件24的底部24b的厚度尺寸d1大于侧壁24a的厚度尺寸d2(<d1)。

163.接下来,参照图5、图11对本实施方式的a/f传感器10的传感器芯10a的制造工序进行说明。

164.在本实施方式的制造工序,也与第一实施方式相同,在结束第一工序(步骤s100)后,在接下来的第二工序(步骤s110)中,如图11所示,以连结保持金属件24的底部24b的外侧与传感器元件22的方式配置氧化铝浆料41。

165.然后,在接下来的第三工序(步骤s120)中,将这样组装的传感器元件22、保持金属件24、玻璃材料以及氧化铝浆料41放入高温炉,加热传感器元件22、保持金属件24、玻璃材料以及氧化铝浆料41。

166.此时,烧制氧化铝浆料41而将氧化铝的烧结体成型。因此,在烧结体决定了传感器元件22相对于保持金属件24的底部24b的位置的状态下,在保持金属件24内使玻璃材料熔融。

167.这里,在氧化铝浆料41被烧制的过程中,氧化铝浆料41所含的树脂材料成为熔融状态。

168.这里,假设若保持金属件24的底部24b的厚度尺寸d1是侧壁24a的厚度尺寸d2以下的尺寸,则存在熔融状态的树脂材料通过保持金属件24的底部24b的贯通孔24d而进入保持金属件24的内部的担忧。

169.这里,若在保持金属件24的内部树脂材料渗入传感器元件22与玻璃密封件25之间,则存在因树脂材料而对玻璃密封件25的形成造成妨碍,气密性在传感器元件22与保持金属件24之间受损的担心。

170.与此相对,如图11所示,本实施方式的保持金属件24的底部24b的厚度尺寸d1大于侧壁24a的厚度尺寸d2(<d1)。因此,在第三工序(步骤s120)中,能够预先抑制熔融状态的树脂材料侵入保持金属件24内部的情况。

171.然后,在第四工序(步骤s130)中,将传感器元件22、保持金属件24以及玻璃密封件25收纳于主体金属件20的内部。然后,通过焊接将保持金属件24的凸缘部24e的前端部与主体金属件20中的轴线方向另一侧的端部接合。除此之外,通过焊接将加强筋24f的前端部与主体金属件20的内周面接合。

172.据此,使主体金属件20、传感器元件22、保持金属件24以及玻璃密封件25一体化而完成传感器芯10a。

173.根据以上说明的本实施方式,主体金属件20和保持金属件24将缓和冲击从主体金

属件20的外侧通过保持金属件24向玻璃密封件25传递的冲击缓和部44收纳于主体金属件20与保持金属件24之间。

174.因此,与上述第一实施方式相同,即使从主体金属件20的外侧传递冲击,该冲击也难以通过保持金属件24向玻璃密封件25传递。如上所述,能够提供一种形成为缓和来自主体金属件20的外侧的冲击向玻璃密封件25传递的a/f传感器10。

175.如上所述,本实施方式的保持金属件24的底部24b的厚度尺寸d1大于侧壁24a的厚度尺寸d2(<d1)。因此,在第三工序(步骤s120)的将氧化铝的烧结体成型的过程中,能够抑制树脂材料的侵入。即、能够预先抑制氧化铝浆料41中的熔融状态的树脂材料伴随着氧化铝浆料41的加热而通过保持金属件24的底部24b的贯通孔24d侵入玻璃材料与传感器元件22之间的情况。

176.如上所述,能够预先防止熔融状态的树脂材料损害保持金属件24与传感器元件22之间的气密性的情况。

177.(其它实施方式)

178.(1)在上述第一~第五实施方式中,虽对使用了形成为圆筒状的传感器元件22的例子进行了说明,但也可以取而代之,如图12所示,所以形成为棱柱状(或立方体)的传感器元件22。

179.(2)在上述第一~第五实施方式中,虽对使用了形成为圆筒状的传感器元件22的例子进行了说明,但也可以取而代之,如图13所示,使用形成为圆柱状的传感器元件22。

180.(3)在上述第一~第五实施方式中,对作为气体传感器使用了输出表示被测定气体中的氧浓度与基准气体中的氧浓度的比率的检测信号的a/f传感器10的例子进行了说明。

181.然而,也可以取而代之,采用下面的(a)(b)的气体传感器。

182.(a)也可以采用将被测定气体中的检测对象气体设为氧以外的气体(例如nox),输出表示被测定气体中的检测对象气体浓度与基准气体中的检测对象气体浓度的比率的检测信号的气体传感器。

183.(b)也可以采用检测被测定气体中的检测对象气体浓度(例如氧浓度)的气体传感器。

184.(4)在上述第一~第五实施方式中,虽对将气体传感器配置于汽车的行驶用的汽油发动机1的排气管2的例子进行了说明,但取而代之,也可以将气体传感器配置在柴油发动机的排气管2。

185.(5)在上述第一~第五实施方式中,虽对将气体传感器应用于汽车的例子进行了说明,但也可以取而代之,将气体传感器应用于汽车以外的其它机器(例如两轮摩托车、飞行机等移动体)。

186.(6)在上述第四实施方式中,虽对由滑石构成冲击缓和部44的例子进行了说明,但也可以取而代之,使用滑石以外的其它无机材料、无机化合物(例如蛭石)构成冲击缓和部44。

187.或者作为冲击缓和部44,也可以由铁、钛等金属粉末构成。另外,作为冲击缓和部44,也可以由将金属材料、无机材料无机化合物为母材的陶瓷的粉末构成。

188.另外,作为冲击缓和部50,与冲击缓和部44相同,也可以由滑石以外的其它无机材

料、金属粉末或陶瓷粉末构成。

189.作为这样的冲击缓和部44,优选构成为硬度比主体金属件20、保持金属件24小。

190.(7)在上述第一~第五实施方式中,虽对通过焊接将保持金属件24与主体金属件20接合的例子进行了说明,但也可以取而代之,如下(a)(b)所示。

191.(a)通过钎焊将保持金属件24与主体金属件20接合。

192.(b)使用由金属材料构成,在使保持金属件24与主体金属件20紧贴的状态下通过弹力将保持金属件24与主体金属件20保持的金属密封件。

193.(8)在上述第一~第五实施方式中,虽对在加热保持金属件24内的玻璃材料时,使用作为气氛气体的氩气的例子进行了说明,但也可以取而代之,如下(c)(d)所示。

194.(c)也可以作为气氛气体使用氦、二氧化碳气体、氮气等无氧化气体。

195.(d)也可以使用作为气氛气体的还原性气体。在该情况下,作为还原性气体能够使用氢、烃气体等。

196.(9)在上述第一~第五实施方式中,虽对在使保持金属件24内的玻璃材料熔融时,在使保持金属件24的内部以及保持金属件24的周围充满气氛气体的状态下对保持金属件24内的玻璃材料进行了加热的例子进行了说明。然而,也可以取而代之,如下(e)(f)所示。

197.(e)也可以在使保持金属件24内的玻璃材料熔融时,在内部为真空状态的高温炉的内部收纳有传感器元件22、玻璃材料以及保持金属件24的状态下,加热保持金属件24内的玻璃材料。

198.(f)也可以在大气中加热保持金属件24内的玻璃材料。在该情况下,在保持金属件24的表面产生了氧化反应而形成了氧化物的情况下,优选在保持金属件24内将玻璃密封件25成型后,从保持金属件24的表面除去氧化物。

199.(10)在上述第一~第五实施方式中,对为了密封保持金属件24与传感器元件22之间,使用了单层的玻璃密封件25的例子说明。然而,取而代之,为了密封保持金属件24与传感器元件22之间,也可以使用由多层玻璃构成的玻璃密封件25。

200.(11)在上述第一~第五实施方式中,对在保持金属件24内形成玻璃密封件25之后,对保持金属件24和主体金属件20进行了焊接的例子进行了说明。然而,取而代之,也可以在将保持金属件24以及主体金属件20焊接之后,在保持金属件24内形成玻璃密封件25。

201.(12)在上述第一~第五实施方式中,对使保持金属件24的线膨胀率cte2小于主体金属件20的线膨胀率cte1的例子进行了说明。然而,并不限于此,也可以使保持金属件24的线膨胀率cte2大于主体金属件20的线膨胀率cte1。

202.例如,作为保持金属件24也可以使用sus430等铁素体系不锈钢等,作为主体金属件20也可以使用氧化铝、科伐铁镍钴合金(

コバール

)等。

203.(13)在上述第一~第五实施方式中,对作为用于相对于保持金属件24的底部24b决定传感器元件22的位置的浆料,使用了氧化铝浆料的例子进行了说明。

204.然而,取而代之,作为用于相对于保持金属件24的底部24b决定传感器元件22的位置的浆料,也可以使用含有氧化铝以外的无机物的粉体(或粒体)的浆料。作为用于浆料的无机物也可以是金属,或非金属。即、也可以通过氧化铝以外的其它无机物的烧结体,相对于保持金属件24的底部24b决定传感器元件22的位置。

205.(14)在上述第一~第五实施方式中,虽对主体金属件20和保持金属件24构成收纳

部60的例子进行了说明,但也可以取而代之,如下所示。

206.也可以取而代之,在主体金属件20与保持金属件24之间配置有金属部件,在主体金属件20与金属部件之间构成收纳部60。或也可以在保持金属件24与金属部件之间构成收纳部60。

207.(15)在上述第一~第五实施方式中,虽对作为主体金属件20使用了形成为圆筒状的部件的例子进行了说明,但取而代之,作为主体金属件20也可以使用形成为方筒状的部件。

208.(16)在上述第一~第五实施方式中,虽对作为保持金属件24使用了形成为筒状的部件的例子进行了说明,但取而代之,作为保持金属件24也可以使用形成为方筒状的部件。

209.(17)在上述第一~第五实施方式中,虽对使保持金属件24的轴线与主体金属件20的轴线s一致的例子进行了说明,但取而代之,也可以以保持金属件24的轴线相对于主体金属件20轴线s偏移的方式,配置保持金属件24。

210.或也可以以保持金属件24的轴线与主体金属件20轴线s交叉的方式配置保持金属件24。

211.(18)在上述第一~第五实施方式中,虽对作为保持金属件24的底部24b,使用了形成为向以轴线s为中心的径向扩展的部件的例子进行了说明,但也可以取而代之,如(g)(h)所示。

212.(g)作为保持金属件24的底部24b,也可以形成为从以轴线s为中心的径向外侧越朝向径向中心侧,越向轴线方向一侧前进。

213.(h)作为保持金属件24的底部24b,也可以形成为从以轴线s为中心的径向外侧越朝向径向中心侧,越向轴线方向另一侧前进。

214.(19)此外,本发明并不限于上述实施方式,能够适当地进行改变。另外,上述各实施方式并非相互没有关系,除了组合明显不可能的情况以外,能够适当地组合。另外,在上述各实施方式中,构成实施方式的要素除了特别明示为必须的情况以及原理上明确认为是必须的情况等之外,当然不是必须的要素。另外,在上述各实施方式中,言及实施方式的结构要素的个数、数值、量、范围等的数值的情况下,除了特别明示为必须的情况以及原理上明确限定为特定的数量的情况等之外,并不限于该特定的数量。另外,在上述各实施方式中,在提及构成要素等的形状、位置关系等时,除了特别明示的情况以及原理上限定为特定的形状、位置关系等的情况等之外,并不限于该形状、位置关系等。

215.(总结)

216.根据上述第一~第五实施方式以及其它实施方式的一部分或者全部所记载的第一观点,气体传感器具备形成为筒状的外壳。

217.气体传感器具备在将外壳的轴线延伸的方向设为轴线方向的情况下,配置于外壳内并形成为具有沿轴线方向贯通的贯通孔的筒状的保持部。

218.气体传感器具备:形成为在贯通了保持部的贯通孔的状态下沿轴线方向延伸,在轴线方向的一侧检测被测定气体的传感器元件;以及配置于保持部内,由玻璃材料构成并密封传感器元件与保持部之间的玻璃密封件。

219.在外壳与保持部之间收纳有缓和冲击从外壳的外侧通过保持部向玻璃密封件传递的冲击缓和部。

220.根据第二观点,在气体传感器中,保持部在轴线方向的一侧设置有底部并形成为在轴线方向的另一侧开口的筒状。贯通孔设置于底部。由此,能够容易地保持玻璃密封件。

221.根据第三观点,在气体传感器中,冲击缓和部的热传导率小于外壳的热传导率,冲击缓和部的热传导率小于保持部的热传导率。

222.由此,例如即使在水与外壳的外侧接触而外壳急剧地冷却的情况下,冲击缓和部也能够抑制热急剧地从玻璃密封件侧向外壳侧移动的情况。因此,能够预先抑制从玻璃密封件急剧地散热而玻璃密封件收缩并破损的情况。

223.即、能够预先防止玻璃密封件因从外壳的外侧施加的热冲击而破损的情况。

224.根据第四观点,在气体传感器中,冲击缓和部由空气、或滑石构成。

225.根据第五观点,在气体传感器中,在外壳与保持部之间构成了收纳冲击缓和部的收纳部。在保持部设置有向外壳侧凸出的突起部。突起部的前端侧与外壳接合,由此由外壳以及保持部构成收纳部。

226.根据第六观点,在气体传感器中,在将突起部作为第一突起部的情况下,在保持部设置有相对于第一突起部配置于轴线方向并向外壳侧凸出的第二突起部。

227.使第一突起部的前端侧与外壳接合,并且使第二突起部的前端侧与外壳接合,由此构成收纳部。

228.由此,能够稳固地固定外壳和保持部。因此,能够更可靠地确保收纳部。

229.根据第七观点,在气体传感器中,在将冲击缓和部作为第一冲击缓和部的情况下,具备相对于保持部中的玻璃密封件配置于轴线方向一侧,缓和冲击相对于保持部从轴线方向一侧向玻璃密封件传递的第二冲击缓和部。

230.由此,能够抑制从保持部的底部侧施加的冲击向玻璃密封件传递的情况。

231.根据第八观点,在气体传感器中,第二冲击缓和部是比上述玻璃密封件脆的脆性部。

232.根据第九观点,在气体传感器中,传感器元件形成为筒形状、或柱状。

233.根据第十观点,在气体传感器中,玻璃密封件以成为单层的方式构成。

234.根据第十一的观点,在气体传感器中,外壳的线膨胀率比保持部的线膨胀率大,保持部的线膨胀率比玻璃密封件的线膨胀率大。

235.由此,保持部能够抑制由于外壳的热膨胀而从外壳向玻璃密封件侧施加力的情况。

236.根据第十二观点,在气体传感器中,外壳的线膨胀率与保持部的线膨胀率之差亦即膨胀率差是6

×

10

‑6/℃以下。

237.根据第十三观点,在气体传感器中,将外壳、保持部、传感器元件以及玻璃密封件应用于车辆,外壳的外壁向上述车辆的外侧露出。

238.根据第十四观点,在气体传感器的制造方法中,包含准备形成为筒状的外壳、形成为筒状的保持部、以及传感器元件的工序。

239.在气体传感器的制造方法中,包含在传感器元件贯通了保持部的贯通孔的状态下,将密封保持部与传感器元件之间的玻璃密封件形成于保持部内的工序。

240.在气体传感器的制造方法中,包含将保持部配置于外壳内并将外壳与保持部接合,由此由外壳和保持部构成用于在外壳与保持部之间收纳冲击缓和部的收纳部的工序。

241.根据第十五观点,在气体传感器的制造方法中,保持部由金属构成,在保持部与传感器元件之间形成玻璃密封件的工序,包含在传感器元件贯通了贯通孔的状态下,将玻璃材料收纳于保持部内的工序。

242.在气体传感器的制造方法中,包含在保持部的周围充满用于抑制保持部的氧化反应的气氛气体的状态下加热玻璃材料而使玻璃材料熔融的工序。

243.在气体传感器的制造方法中,包含在使玻璃材料熔融后,将玻璃材料固化而在保持部与传感器元件之间形成玻璃密封件的工序。

244.根据第十六观点,在气体传感器的制造方法中,在保持部与传感器元件之间形成玻璃密封件的工序,包含准备含有无机物和树脂并具有流动性的浆料,在传感器元件贯通了保持部的贯通孔的状态下,在保持部的外侧以连结保持部与传感器元件的方式配置浆料。

245.在气体传感器的制造方法中,在保持部与传感器元件之间形成玻璃密封件的工序,包含在浆料的配置后,在加热收纳于保持部内的玻璃材料、以及浆料时,烧制浆料而将无机物的烧结体成型,在烧结体决定了传感器元件相对于保持部的位置的状态下,使保持部内的玻璃材料熔融的工序。

246.在气体传感器的制造方法中,包含使熔融后的玻璃材料固化而形成玻璃密封件的工序。

247.由此,能够在高精度地保持传感器元件相对于保持部的位置的状态下,形成玻璃密封件。

248.根据第十七观点,在气体传感器的制造方法中,保持部具备形成为筒状的侧壁、和形成贯通孔的底部。

249.底部的厚度尺寸大于侧壁的厚度尺寸,由此在加热浆料时,浆料所含的树脂在熔融状态下通过贯通孔而侵入保持部的内部的情况被抑制。

250.由此,能够预先抑制树脂向保持部的内部侵入而使保持部与外壳之间的气密性受损的情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。