1.本发明涉及燃气轮机技术领域,具体为一种燃气轮机用轴承故障诊断系统。

背景技术:

2.燃气轮机在空气和燃气的主要流程中,只有压气机、燃烧室和燃气涡轮这三大部件组成的燃气轮机循环,通称为简单循环。大多数燃气轮机均采用简单循环方案。压气机从外界大气环境吸入空气,并经过轴流式压气机逐级压缩使之增压,同时空气温度也相应提高;压缩空气被压送到燃烧室与喷入的燃料混合燃烧生成高温高压的气体;然后再进入到涡轮中膨胀做功,推动涡轮带动压气机和外负荷转子一起高速旋转,实现了气体或液体燃料的化学能部分转化为机械功,并输出电功。从涡轮中排出的废气排至大气自然放热。这样,燃气轮机就把燃料的化学能转化为热能,又把部分热能转变成机械能。通常在燃气轮机中,压气机是由燃气涡轮膨胀做功来带动的,它是涡轮的负载。在燃气轮机中轴承是重要部件之一,但是现有的燃气轮机用轴承故障诊断系统一般通过分析轴承振动信号进行诊断,无法综合其他数据进行诊断使得诊断准确性较低。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种燃气轮机用轴承故障诊断系统,解决了上述背景技术中提出的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种燃气轮机用轴承故障诊断系统,包括温度故障诊断模块、振动诊断模块、油膜诊断模块与故障特征综合诊断模块,所述温度故障诊断模块包括温度监测采集模块、温度数据处理模块、温度故障特征提取模块与温度故障特征分析模块;

5.所述温度监测采集模块,用于通过在轴承内部设置的温度采集模块对轴承内部温度进行检测;

6.所述温度数据处理模块,用于对轴承温度数据进行处理;

7.所述温度故障特征提取模块,用于对轴承温度特征进行提取;

8.所述温度故障特征分析模块,用于根据轴承温度特征对轴承故障进行分析。

9.可选的,所述振动诊断模块包括振动采集模块、振动信号处理模块、振动故障特征提取模块与振动故障特征分析模块;

10.所述振动采集模块,用于通过在轴承内上设置的振动采集模块对轴承振动信号进行检测;

11.所述振动信号处理模块,用于对采集到的轴承振动信号进行处理;

12.所述振动故障特征提取模块,用于对轴承振动特征进行提取;

13.所述振动故障特征分析模块,用于根据轴承振动特征对轴承故障进行分析。

14.可选的,所述油膜诊断模块包括油膜电阻监测采集模块与电阻数据分析模块;

15.所述油膜电阻监测采集模块,用于通过轴承上设立的油膜检测模块检测轴承内外

圈的电阻值;

16.所述电阻数据分析模块,用于通过分析检测出的轴承内外圈的电阻值来判断轴承故障。

17.可选的,所述温度数据处理模块包括外部温度数据监测模块、温度数据存储模块、温度数据提取模块、温度数据整理模块与内部温度数据输入模块;

18.所述外部温度数据监测模块,用于实时检测轴承外部温度数据信息;

19.所述温度数据存储模块,用于储存在不同外界温度下轴承内部温度变化数据;

20.所述温度数据提取模块,用于根据得到的轴承外部温度数据从温度数据存储模块内部提取与之相对应的轴承内部温度数据;

21.所述内部温度数据输入模块,用于输入检测到的轴承内部温度数据;

22.所述温度数据整理模块,用于将提取的轴承内部温度数据与检测到的轴承内部温度数据进行整合。

23.可选的,所述振动信号处理模块包括信号输入模块、降噪滤波模块与转速处理模块;

24.所述信号输入模块,用于将检测到的轴承振动信号输入;

25.所述降噪滤波模块,用于对轴承振动信号进行降噪滤波处理;

26.所述转速处理模块,用于对轴承转速进行监测,从转速数据存储模块内部提取与之相对应的轴承振动信号数据。

27.可选的,所述故障特征综合诊断模块用于对经过振动故障特征分析模块得到的轴承振动故障、经过电阻数据分析模块得到的轴承油膜故障与经过温度故障特征分析模块得到的轴承温度故障进行综合分析,从而确定准确的轴承故障。

28.可选的,所述油膜诊断模块主要对轴承的润滑状态、磨损与腐蚀情况进行诊断。

29.本发明提供了一种燃气轮机用轴承故障诊断系统,具备以下有益效果:

30.1、该燃气轮机用轴承故障诊断系统,通过实时检测轴承外部温度数据信息,接着根据得到的轴承外部温度数据从温度数据存储模块内部提取与之相对应的轴承内部温度数据,内部温度数据输入模块将检测到的轴承内部温度数据输入至温度数据整理模块内部,对检测到的轴承内部温度数据与轴承历史内部温度数据进行对比,从而得到轴承内部温度故障特征,同时将检测到的一段时间内的轴承内部温度进行排列,从而得到一段时间内的轴承内部温度故障特征,进而根据轴承温度特征对轴承故障进行分析,从而提高了根据温度特征诊断轴承故障准确性。

31.2、该燃气轮机用轴承故障诊断系统,通过降噪滤波模块对轴承振动信号进行降噪滤波处理,同时通过转速监测模块对轴承转速进行监测,从转速数据存储模块内部提取与之相对应的轴承振动历史信号数据,然后将提取的轴承振动历史信号数据与检测到的轴承振动信号数据输入至振动故障特征分析模块内部,然后振动故障特征分析模块对检测到的轴承振动数据与检测到的轴承振动数据进行对比,从而得到轴承内部振动故障特征,同时将检测到的一段时间内的轴承内部振动信号进行排列,从而得到一段时间内的轴承内部振动故障特征,进而根据轴承振动特征对轴承故障进行分析,从而提高了根据振动特征诊断轴承故障准确性。

32.3、该燃气轮机用轴承故障诊断系统,通过故障特征综合诊断模块对振动诊断模块

得到的振动诊断数据、油膜诊断模块得到轴承油膜故障数据与温度故障诊断模块得到轴承温度故障数据进行分析,从而得到较为准确的轴承故障诊断报告。

附图说明

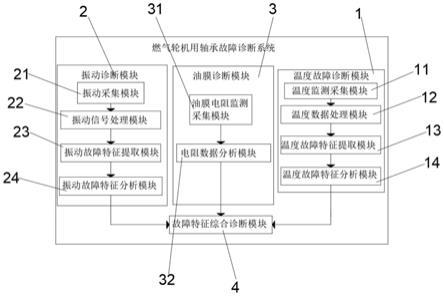

33.图1为本发明系统模块图;

34.图2为本发明温度数据处理模块内部模块图;

35.图3为本发明振动信号处理模块内部模块图。

36.图中:1、温度故障诊断模块;11、温度监测采集模块;12、温度数据处理模块;1201、外部温度数据监测模块;1202、温度数据存储模块;1203、温度数据提取模块;1204、温度数据整理模块;1205、内部温度数据输入模块;13、温度故障特征提取模块;14、温度故障特征分析模块;2、振动诊断模块;21、振动采集模块;22、振动信号处理模块;2201、信号输入模块;2202、降噪滤波模块;2203、转速处理模块;23、振动故障特征提取模块;24、振动故障特征分析模块;3、油膜诊断模块;31、油膜电阻监测采集模块;32、电阻数据分析模块;4、故障特征综合诊断模块。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.实施例

39.请参阅图1至图3,本发明提供一种技术方案:一种燃气轮机用轴承故障诊断系统,包括温度故障诊断模块1、振动诊断模块2、油膜诊断模块3与故障特征综合诊断模块4,温度故障诊断模块1包括温度监测采集模块11、温度数据处理模块12、温度故障特征提取模块13与温度故障特征分析模块14;

40.温度监测采集模块11,用于通过在轴承内部设置的温度采集模块对轴承内部温度进行检测;

41.温度数据处理模块12,用于对轴承温度数据进行处理;

42.温度故障特征提取模块13,用于对轴承温度特征进行提取;

43.温度故障特征分析模块14,用于根据轴承温度特征对轴承故障进行分析。

44.本领域技术人员可以理解为,上述实施例提供的一种燃气轮机用轴承故障诊断系统,首先通过在轴承内部设置的温度采集模块对轴承内部温度进行检测,接着检测到的对轴承温度数据进行处理,在对轴承温度数据进行处理时,首先实时检测轴承外部温度数据信息,接着根据得到的轴承外部温度数据从温度数据存储模块1202内部提取与之相对应的轴承内部温度数据,内部温度数据输入模块1205将检测到的轴承内部温度数据输入至温度数据整理模块1204内部,同时将轴承外部温度数据相对应的轴承内部历史温度数据输入至温度数据整理模块1204内部,然后提取的轴承历史内部温度数据与检测到的轴承内部温度数据进行整合,并将其输入至温度故障特征分析模块14内部,首先对检测到的轴承内部温度数据与轴承历史内部温度数据进行对比,从而得到轴承内部温度故障特征,同时将检测到的一段时间内的轴承内部温度进行排列,从而得到一段时间内的轴承内部温度故障特征,进而根据轴承温度特征对轴承故障进行分析,同时在对轴承温度进行分析的同时,通过

在轴承内上设置的振动采集模块21对轴承振动信号进行检测,然后通过振动信号处理模块22对采集到的轴承振动信号进行处理的过程中,通过降噪滤波模块2202对轴承振动信号进行降噪滤波处理,同时通过转速监测模块对轴承转速进行监测,从转速数据存储模块内部提取与之相对应的轴承振动历史信号数据,然后将提取的轴承振动历史信号数据与检测到的轴承振动信号数据输入至振动故障特征分析模块24内部,然后振动故障特征分析模块24对检测到的轴承振动数据与检测到的轴承振动数据进行对比,从而得到轴承内部振动故障特征,同时将检测到的一段时间内的轴承内部振动信号进行排列,从而得到一段时间内的轴承内部振动故障特征,进而根据轴承振动特征对轴承故障进行分析,同时油膜诊断模块3对轴承油膜进行诊断,油膜电阻监测采集模块31通过采集轴承内外圈的电阻值,然后通过电阻数据分析模块32对采集轴承内外圈的电阻值进行分析,分析轴承油膜故障,最后通过故障特征综合诊断模块4对振动诊断模块2得到的振动诊断数据、油膜诊断模块3得到轴承油膜故障数据与温度故障诊断模块1得到轴承温度故障数据进行分析,最终得到轴承故障诊断报告。

45.进一步,振动诊断模块2包括振动采集模块21、振动信号处理模块22、振动故障特征提取模块23与振动故障特征分析模块24;

46.振动采集模块21,用于通过在轴承内上设置的振动采集模块21对轴承振动信号进行检测;

47.振动信号处理模块22,用于对采集到的轴承振动信号进行处理;

48.振动故障特征提取模块23,用于对轴承振动特征进行提取;

49.振动故障特征分析模块24,用于根据轴承振动特征对轴承故障进行分析。

50.本领域技术人员可以理解为,通过在轴承内上设置的振动采集模块21对轴承振动信号进行检测,然后通过振动信号处理模块22对采集到的轴承振动信号进行处理,然后通过振动故障特征提取模块23对轴承振动故障特征进行提取,接着通过振动故障特征分析模块24对轴承振动故障特征进行分析。

51.进一步,油膜诊断模块3包括油膜电阻监测采集模块31与电阻数据分析模块32;

52.油膜电阻监测采集模块31,用于通过轴承上设立的油膜检测模块检测轴承内外圈的电阻值;

53.电阻数据分析模块32,用于通过分析检测出的轴承内外圈的电阻值来判断轴承故障。

54.本领域技术人员可以理解为,油膜电阻监测采集模块31通过采集轴承内外圈的电阻值,然后通过电阻数据分析模块32对采集轴承内外圈的电阻值进行分析,分析轴承油膜故障。

55.进一步,温度数据处理模块12包括外部温度数据监测模块1201、温度数据存储模块1202、温度数据提取模块1203、温度数据整理模块1204与内部温度数据输入模块1205;

56.外部温度数据监测模块1201,用于实时检测轴承外部温度数据信息;

57.温度数据存储模块1202,用于储存在不同外界温度下轴承内部温度变化数据;

58.温度数据提取模块1203,用于根据得到的轴承外部温度数据从温度数据存储模块1202内部提取与之相对应的轴承内部温度数据;

59.内部温度数据输入模块1205,用于输入检测到的轴承内部温度数据;

60.温度数据整理模块1204,用于将提取的轴承内部温度数据与检测到的轴承内部温度数据进行整合。

61.本领域技术人员可以理解为,实时检测轴承外部温度数据信息,接着根据得到的轴承外部温度数据从温度数据存储模块1202内部提取与之相对应的轴承内部温度数据,内部温度数据输入模块1205将检测到的轴承内部温度数据输入至温度数据整理模块1204内部,同时将轴承外部温度数据相对应的轴承内部历史温度数据输入至温度数据整理模块1204内部,然后提取的轴承历史内部温度数据与检测到的轴承内部温度数据进行整合,并将其输入至温度故障特征分析模块14内部。

62.进一步,振动信号处理模块22包括信号输入模块2201、降噪滤波模块2202与转速处理模块2203;

63.信号输入模块2201,用于将检测到的轴承振动信号输入;

64.降噪滤波模块2202,用于对轴承振动信号进行降噪滤波处理;

65.转速处理模块2203,用于对轴承转速进行监测,从转速数据存储模块内部提取与之相对应的轴承振动信号数据。

66.本领域技术人员可以理解为,降噪滤波模块2202对轴承振动信号进行降噪滤波处理,同时通过转速监测模块对轴承转速进行监测,从转速数据存储模块内部提取与之相对应的轴承振动历史信号数据。

67.进一步,故障特征综合诊断模块4用于对经过振动故障特征分析模块24得到的轴承振动故障、经过电阻数据分析模块32得到的轴承油膜故障与经过温度故障特征分析模块14得到的轴承温度故障进行综合分析,从而确定准确的轴承故障。

68.本领域技术人员可以理解为,故障特征综合诊断模块4对振动诊断模块2得到的振动诊断数据、油膜诊断模块3得到轴承油膜故障数据与温度故障诊断模块1得到轴承温度故障数据进行分析,最终得到轴承故障诊断报告。

69.进一步,油膜诊断模块3主要对轴承的润滑状态、磨损与腐蚀情况进行诊断。

70.本领域技术人员可以理解为,从而使得油膜诊断模块3能够对轴承的润滑状态、磨损与腐蚀情况进行诊断,从而判断轴承故障。

71.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。