1.本发明涉及钢液液固转变及凝固后的固态转变。更具体地说,本发明涉及一种亚快速控凝控冷高通量热模拟试验机及试验方法。

背景技术:

2.双辊薄带连铸技术是冶金及材料领域内的一项前沿技术,是钢铁行业一项革命性的变化。其工艺原理为:将钢液直接浇注在一对相互反向旋转且内部通水冷却的结晶辊之间,并以102~103℃/s的冷却速率急速冷却形成坯壳,生产出1~5mm厚度的薄带钢。

3.与传统冶金工业中薄型钢材的生产过程相比,省去了中间冷却和再加热工序,不仅有效节约了基建投资,还大大减少了能源消耗和环境污染。

4.而现有实验室模拟双辊薄带连铸技术中,不能根据对样品室温组织、晶粒尺寸等的要求,精确控制凝固过程和冷却过程的冷却条件,进行高通量取样研究。

5.凝固过程一般都是在高温下进行的,这一过程不容易观察。近年来数值模拟技术被用于对凝固过程进行模拟,通过在虚拟环境中对各种工艺参数进行修改,观察并总结变化规律,为实际生产起到指导作用。

技术实现要素:

6.本发明的目的是提供一种亚快速控凝控冷高通量热模拟试验机及试验方法,并与procast模拟温度场结合,实现在实验室模拟双辊薄带连铸过程中,同时控制凝固过程和淬火过程的冷却条件,以获得预期室温组织。

7.为了实现根据本发明的这些目的和其它优点,提供了一种亚快速控凝控冷高通量热模拟试验机,包括移动装置、加热装置、金属熔池、冷却装置、多个取样器和与所述取样器数量相等且一一对应的多个第一升降机构,所述金属熔池设置在加热装置内侧,所述冷却装置设置于所述金属熔池上,所述冷却装置上设有与所述取样器数量相等且一一对应的多个上端开口的冷却液桶,所述取样器均通过对应的第一升降机构与所述移动装置传动连接,所述移动装置可带动所述取样器在所述金属熔池和对应的所述冷却液桶之间来回移动。

8.优选的是,所述的一种亚快速控凝控冷高通量热模拟试验机中,所述冷却装置包括冷却机架,多个所述冷却液桶左右间隔的设置在所述冷却机架上。

9.优选的是,所述的一种亚快速控凝控冷高通量热模拟试验机中,所述加热装置包括上端开口的加热炉和可打开或关闭所述加热炉上端开口的炉盖,所述金属熔池水平设置在所述加热炉中。

10.优选的是,所述的一种亚快速控凝控冷高通量热模拟试验机中,所述移动装置包括支架、水平旋转机构、转动杆和水平伸缩机构,所述支架设置在所述加热装置和冷却装置的一侧,所述转动杆水平设置,其一端与设置在所述支架上的所述水平旋转机构传动连接,所述水平伸缩机构设置在所述转动杆上,多个所述取样器均设置在所述水平伸缩机构下

方,并通过对应的所述第一升降机构与所述水平伸缩机构传动连接。

11.优选的是,所述的一种亚快速控凝控冷高通量热模拟试验机中,所述水平伸缩机构包括伸缩缸、水平杆和限位环,所述伸缩缸设置在所述转动杆上,且其伸缩杆沿所述转动杆的方向设置,所述水平杆与所述伸缩缸的伸缩杆同轴连接,所述限位环套设在所述转动杆上,并所述水平杆穿过所述限位环并与其滑动连接。

12.优选的是,所述的一种亚快速控凝控冷高通量热模拟试验机中,所述支架上还设有第二升降机构,且所述水平旋转机构设置在所述第二升降机构的上方并与其传动连接。

13.本发明还提供一种亚快速控凝高通量热模拟试验方法,采用上述任一项所述的亚快速控凝控冷高通量热模拟试验机,包括以下步骤:

14.s1、根据所述金属熔池中钢水的成分,通过procast模拟该钢水成分铸件冷却过程温度场,并根据对样品表面组织的要求,确定所述取样器中各所述取样器的冷却壁的厚度;

15.s2、所述移动装置带动所述取样器转动至所述金属熔池上方,然后所述第一升降机构分别带动对应的所述取样器下降至浸入所述金属熔池的钢水中,2

‑

3s后完成取样;

16.s3、取样完成后,所述第一升降机构分别带动对应的所述取样器上升到所述冷却机构上方,再由所述移动装置首先带动所述取样器上升至所述冷却装置上,然后带动所述取样器转动至对应的所述冷却液桶上方,再通过所述第一升降机构分别带动对应的所述取样器下降至浸入对应的所述冷却液桶中的冷却液中,其中各所述冷却液桶中的冷却液相同;

17.s4、冷却一端时间后,多个所述第一升降机构同步带动将对应的所述取样器上升至所述冷却装置上方,待所述取样器冷却至室温后即可将其内的铸件样品取出。

18.优选的是,所述的一种亚快速控凝高通量热模拟试验方法中,所述取样器设置为三个,且三个所述取样器的冷却壁的厚度分别为5mm、9mm和13mm。

19.本发明还提供一种亚快速控冷高通量热模拟试验方法,采用上述任一项所述的亚快速控凝控冷高通量热模拟试验机,包括以下步骤:

20.s1、根据所述金属熔池中钢水的成分,通过procast模拟该钢水成分铸件冷却过程温度场,根据固态相变过程中对冷却速率和室温组织平均晶粒尺寸的要求,选择不同水冷时间间隔和冷却液成分;

21.s2、将所述冷却液桶均分为至少两组,且各组所述冷却液桶中的冷却液各不相同;

22.同时确定每组所述冷却液桶中各个所述冷却液桶对应的冷却时间;

23.s3、取样完成后,所述第一升降机构分别带动对应的所述取样器上升到所述冷却机构上方,再由所述移动装置首先带动所述取样器上升至所述冷却装置上,然后带动所述取样器转动至对应的所述冷却液桶上方,再通过所述第一升降机构分别带动对应的所述取样器下降至浸入对应的所述冷却液桶中的冷却液中;

24.s4、所述冷却液桶对应的冷却时间到了后,其对应的所述第一升降机构带动对对应的所述取样器上升至所述冷却装置上方,待所述取样器冷却至室温后即可将其内的铸件样品取出。

25.优选的是,所述的一种亚快速控冷高通量热模拟试验方法中,将所述冷却液桶均分为两组,且两组所述冷却液桶中的冷却液分别为水和水基淬火液。

26.本发明的有益效果是:

27.(1)本发明的亚快速控凝控冷高通量热模拟试验机基于亚快速双辊薄带连铸,对其进行准确模拟,人力成本与时间成本大幅降低。

28.(2)本发明的亚快速控凝控冷高通量热模拟试验机实现了高通量取样,对不同凝固条件、冷却条件的样品对比取样,将环境温度、人工取样误差等对样品制备的影响降到最低。

29.(3)本发明的亚快速控凝高通量热模拟试验方法通过procast模拟该合金成分铸件凝固过程温度场,根据对样品表面组织的要求,选择具有不同冷却能力的铜模,以控制凝固过程冷却速率。

30.(4)本发明的亚快速控冷高通量热模拟试验方法通过procast模拟该合金成分铸件冷却过程温度场,根据固态相变过程中对冷却速率和室温组织平均晶粒尺寸的要求,选择不同水冷时间间隔和淬火介质,以控制冷却过程冷却速率。

31.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

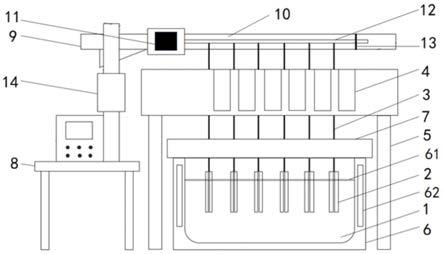

32.图1为本发明所述的亚快速控凝控冷高通量热模拟试验机的结构示意图;

33.图2为本发明一实施例中不同厚度铜模中样品不同位置的凝固区间冷却速度变化曲线;

34.图3为本发明一实施例中不同厚度铜模样品表面的夹杂物数量与凝固区间冷却速度的关系示意图;

35.图4为本发明另一实施例中双辊薄带连铸低碳钢的连续转变温度曲线;

36.图5为本发明另一实施例中γ

‑

α转变平均冷却速度对pf晶粒尺寸的影响示意图。

具体实施方式

37.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

38.需要说明的是,在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.如图1所示,本发明的实施例提供一种亚快速控凝控冷高通量热模拟试验机,包括移动装置、加热装置、金属熔池1、冷却装置、多个取样器2和与所述取样器2数量相等且一一对应的多个第一升降机构3,所述金属熔池1设置在加热装置内侧,所述冷却装置设置于所述金属熔池1上,所述冷却装置包括冷却机架5,与所述取样器2数量相等且一一对应的多个上端开口的冷却液桶4左右间隔的设置在所述冷却机架5上,所述取样器2均通过对应的第一升降机构3与所述移动装置传动连接,所述移动装置可带动所述取样器2在所述金属熔池1和对应的所述冷却液桶4之间来回移动。

40.该实施例中,通过移动装置带动多个取样器2在金属熔池1和冷却液桶4,从而将空

的取样器2移动到金属熔池1中的钢水中进行取样,然后将取完样的取样器2移动到对应的冷却液桶4,通过冷却液桶4中的冷却液对取样器2以及其内的样品进行冷却。一般取样器2的冷却壁都是铜质的,这样就可以通过将不同的取样器2的冷却壁厚度设置为不同,同样可以将不同的冷却液桶4中的冷却液设置为不同材料。而为了实现不同取样器2在对应的冷却液桶4中的冷却时间不同,取样器2都通过第一升降机构3与移动装置传动连接,这样就可以通过取样器2对应的第一升降机构3控制其冷却时间。具体的,作为其中一种实施方式,所述加热装置包括上端开口的加热炉6和可打开或关闭所述加热炉6上端开口的炉盖7,加热炉6内设有保护渣61,保护渣61中还设有多个加热体62,多个加热体62在加热炉6中围绕一圈设置,所述金属熔池1水平设置在所述加热炉6中;所述移动装置包括支架8、水平旋转机构9、转动杆10和水平伸缩机构,所述支架8设置在所述加热装置和冷却装置的一侧,所述转动杆10水平设置,其一端与设置在所述支架8上的所述水平旋转机构9传动连接,所述水平伸缩机构设置在所述转动杆10上,多个所述取样器2均设置在所述水平伸缩机构下方,并通过对应的所述第一升降机构3与所述水平伸缩机构传动连接。

41.优选地,作为本发明另外一个实施例,所述水平伸缩机构包括伸缩缸11、水平杆12和限位环13,所述伸缩缸11设置在所述转动杆10上,且其伸缩杆沿所述转动杆10的方向设置,所述水平杆12与所述伸缩缸11的伸缩杆同轴连接,所述限位环13套设在所述转动杆10上,并所述水平杆12穿过所述限位环13并与其滑动连接。

42.该实施例中,伸缩缸11与水平杆12的一端连接,其伸缩杆伸缩带动水平杆12水平移动,水平杆12的另一端可滑动的穿过限位环13,可以保证在伸缩杆带动水平杆12移动过程中,水平杆12始终保持水平。

43.优选地,作为本发明另外一个实施例,所述支架8上还设有第二升降机构14,且所述水平旋转机构9设置在所述第二升降机构14的上方并与其传动连接。

44.该实施例中,通过设置第二升降机构14,可以根据冷却液桶4和金属熔池1的高度来调整转动杆10的高度。

45.此外,在图1所示实施例的基础上,如图2

‑

图3所示,本发明还提供一种亚快速控凝高通量热模拟试验方法,采用上述任一项所述的亚快速控凝控冷高通量热模拟试验机,包括以下步骤:

46.s1、根据所述金属熔池1中钢水的成分,通过procast模拟该钢水成分铸件冷却过程温度场,并根据对样品表面组织的要求,确定所述取样器2中各所述取样器2的冷却壁的厚度;

47.其中,所述金属熔池1的钢水具有以下以重量%所示的化学成分组成:

48.c:0.02

‑

0.05%;

49.mn:0.06

‑

0.08%;

50.si:0.2

‑

0.4%;

51.ti≤0.03%;

52.al:≤0.04%;

53.cu:≤0.01%;

54.ni:≤0.06%;

55.s:≤0.01%;

56.余量为fe及不可避免的杂质元素;

57.本实施例中,取样器2设置为三个,且三个所述取样器2的冷却壁的厚度分别为5mm、9mm和13mm;

58.s2、所述移动装置带动所述取样器2转动至所述金属熔池1上方,然后所述第一升降机构3分别带动对应的所述取样器2下降至浸入所述金属熔池1的钢水中,2

‑

3s后完成取样;

59.s3、取样完成后,所述第一升降机构3分别带动对应的所述取样器2上升到所述冷却机构上方,再由所述移动装置首先带动所述取样器2上升至所述冷却装置上,然后带动所述取样器2转动至对应的所述冷却液桶4上方,再通过所述第一升降机构3分别带动对应的所述取样器2下降至浸入对应的所述冷却液桶4中的冷却液中,其中各所述冷却液桶4中的冷却液相同;

60.s4、冷却一端时间后,多个所述第一升降机构3同步带动将对应的所述取样器2上升至所述冷却装置上方,待所述取样器2冷却至室温后即可将其内的铸件样品取出。

61.该实施例中,凝固过程一般都是在高温下进行的,这一过程不容易观察。近年来数值模拟技术被用于对凝固过程进行模拟,通过在虚拟环境中对各种工艺参数进行修改,观察并总结变化规律,为实际生产起到指导作用。

62.采用esi procast 2018软件来模拟计算。在连铸板坯凝固传热过程的合理假设和简化的基础上建立数学模型,模拟计算低碳钢薄片亚快速凝固过程的温度场。

63.薄片的传热方向分为三个方向,分别是吸铸方向、宽度方向和厚度方向。沿着吸铸方向上的传热量很小,而薄片的宽度远大于厚度,宽度方向上的温度梯度小,该方向上的传热也可以忽略,建立厚度方向上的一维传热模型。

64.根据钢液、铜模以及外界环境设置模拟的初始温度,参考procast的换热系数数据库与双辊薄带连铸相关内容确立铜模与钢液、铜模与环境的换热系数,热物性参数通过经验公式计算。

65.利用procast对样品温度场的模拟过程,可以简单的分为三个步骤:第一步是将画好的物理模型导入,第二步是输入计算所得的低碳钢的热物性参数,设置好初始条件与边界条件,最后是设定计算参数;第三步是查看计算结果,根据需要导出数据进行处理分析。

66.具体的,通过亚快速控凝控冷高通量热模拟试验机进行亚快速控凝高通量热模拟试验:通过调整铜模冷却壁的厚度,控制样品凝固过程的冷却速度,影响最终组织。具体的,根据钢液成分在procast中构建传热模型,模拟铜模厚度为5mm、9mm、13mm,样品厚度为3mm时,样品凝固过程冷却速率随时间变化曲线,如图2所示。铜模厚度分别为5mm、9mm、13mm时,样品表面冷速分别为907k/s、960k/s和974k/s,内部冷速趋于一致。铜模厚度增大,样品表面和中心的温差增大,有利于表面位置凝固区间冷却速度的提升。

67.薄带连铸钢中大部分夹杂物是在钢液凝固过程中产生的,凝固区间冷却速度越大,钢中析出的夹杂物尺寸越小,数量越多,分布更均匀,0.5

‑

0.7μm范围内的夹杂物更有利于薄带铸态低碳钢中生成针状铁素体组织。图3为不同样品中表面位置0.5

‑

0.7μm尺寸的夹杂物数密度与凝固区间冷却速度的关系,这与表面位置凝固区间冷却速度变化趋势一致。

68.此外,在图1所示实施例的基础上,如图3

‑

图4所示,本发明还提供一种亚快速控冷高通量热模拟试验方法,采用上述任一项所述的亚快速控凝控冷高通量热模拟试验机,包

括以下步骤:

69.s1、根据所述金属熔池1中钢水的成分,通过procast模拟该钢水成分铸件冷却过程温度场,根据固态相变过程中对冷却速率和室温组织平均晶粒尺寸的要求,选择不同水冷时间间隔和冷却液成分;

70.其中,所述金属熔池1的钢水具有以下以重量%所示的化学成分组成:

71.c:0.02

‑

0.05%;

72.mn:0.06

‑

0.08%;

73.si:0.2

‑

0.4%;

74.ti≤0.03%;

75.al:≤0.04%;

76.cu:≤0.01%;

77.ni:≤0.06%;

78.s:≤0.01%;

79.余量为fe及不可避免的杂质元素;

80.s2、将所述冷却液桶4均分为两组,且两组所述冷却液桶4中的冷却液分别为水和水基淬火液。;

81.同时确定每组所述冷却液桶4中各个所述冷却液桶4对应的冷却时间;

82.s3、取样完成后,所述第一升降机构3分别带动对应的所述取样器2上升到所述冷却机构上方,再由所述移动装置首先带动所述取样器2上升至所述冷却装置上,然后带动所述取样器2转动至对应的所述冷却液桶4上方,再通过所述第一升降机构3分别带动对应的所述取样器2下降至浸入对应的所述冷却液桶4中的冷却液中;

83.s4、所述冷却液桶4对应的冷却时间到了后,其对应的所述第一升降机构3带动对对应的所述取样器2上升至所述冷却装置上方,待所述取样器2冷却至室温后即可将其内的铸件样品取出。

84.该实施例中,通过亚快速控凝控冷高通量热模拟试验机进行亚快速控冷高通量热模拟试验:通过调整铜模冷却壁的厚度,控制样品凝固过程的冷却速度,影响最终组织。

85.双辊薄带连铸低碳钢(c 0.032wt.%,mn 0.686wt.%,si 0.18wt.%,cu 0.07wt.%,cr 0.041wt.%)的连续转变温度曲线如图4所示,贝氏体开始转变温度(b

s

)为1020k,形成多边形铁素体(α

p

)、准多边形铁素体(α

q

)的温度和冷却速度范围分别为1080

‑

950k、1

‑

30k/s;形成粒状贝氏体铁素体(α

b

)的温度和冷速范围分别为960

‑

785k、1

‑

45k/s;形成板条状贝氏体铁素体(α

°

b

)的温度和冷速范围分别为960

‑

883k、20

‑

100k/s;形成针状铁素体(af)的温度和冷速范围分别为897

‑

753k、24

‑

100k/s。根据procast模拟结果预测,水冷时间间隔25s时,5mm、9mm和13mm铜模中的低碳钢能够形成的组织均为pf、qf、af、bf、gb。

86.随着铜模厚度的不同,γ

‑

α转变平均冷却速度增大,对pf晶粒尺寸也有着影响。如图5所示,当ar3

‑

ar1平均冷却速度从23k/s升高到43k/s时,pf晶粒尺寸从129μm减小到60μm,再继续升高到52k/s,pf晶粒尺寸减小到41μm,说明当γ

‑

α转变平均冷却速度升高到一定值时,对低碳钢微观组织有一定的细化能力。

87.此外,由于本技术中的取样器通过独立的升降机构带动其升降,所以本技术的亚快速控凝控冷高通量热模拟试验机可以通过增加取样器的数量,同时进行亚快速控凝高通

量热模拟试验和亚快速控冷高通量热模拟试验。

88.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。