1.本发明涉及火箭发动机推力室热试领域,具体涉及一种火箭发动机推力室热试用身部模块。

背景技术:

2.在火箭发动机推力室设计试验过程中,经常需要考察不同喷注器设计对于推力室性能的影响。为了减少试验成本,一般采用可拆卸的模块化设计,将推力室分成身部和含喷注器的头部,以便更换不同的喷注器进行试验。

3.目前身部设计通常有两种形式:热沉形式和水冷形式。热沉形式具有设计简单、便于加工的优点,但是缺点也同样明显,由于没有主动冷却,仅依靠材料的热容和高导热率来承受燃气的高温环境,采用热沉形式身部的推力室一般仅能进行5s以内的热试。当需要进行更长时间的热试(例如进行连续变工况调节)时,热沉身部难以满足热试试验需求。而水冷形式虽然能够满足长时间热试需要,但由于设计加工复杂、成本较高,应用较少。

技术实现要素:

4.为了解决现有火箭发动机推力室的身部设计,存在或仅能进行5s内热试试验,难以满足长时间热试试验需求,或设计加工复杂、成本较高的技术问题,本发明提供了一种火箭发动机推力室热试用身部模块。

5.为实现上述目的,本发明提供的技术方案是:

6.一种火箭发动机推力室热试用身部模块,其特殊之处在于:包括主冷却剂入口腔、主冷却剂出口腔、辅冷却剂腔体以及沿来流方向从前至后依次同轴连接的燃烧室、连接部和喉道;

7.所述燃烧室包括同轴设置的燃烧室内壳和燃烧室外壳以及设置在燃烧室外壳和燃烧室内壳之间且圆周均布的多个燃烧室冷却通道;

8.所述主冷却剂出口腔设置在燃烧室外壳的前端,且与多个燃烧室冷却通道的前端分别连通;

9.所述喉道包括同轴设置的喉道内壳和喉道外壳以及设置在喉道外壳和喉道内壳之间且圆周均布的多个喉道冷却通道;

10.所述主冷却剂入口腔设置在喉道外壳的后端,且与多个喉道冷却通道的后端分别连通;

11.所述连接部开设有圆周均布的多个辅冷却剂通道和圆周均布的多个连接通道,辅冷却剂通道与连接通道沿圆周方向错位设置且不连通;连接通道的两端分别与燃烧室冷却通道后端、喉道冷却通道前端相连通;每个辅冷却剂通道包括直孔和切向孔,直孔的入口端开口于连接部外壁,出口端与切向孔的入口端相连通,切向孔的出口端开口于连接部内壁;

12.所述辅冷却剂腔体设置在连接部外壁,且与多个直孔的入口端分别连通;

13.所述主冷却剂入口腔、主冷却剂出口腔、辅冷却剂腔体、燃烧室、连接部和喉道为

一体件。

14.进一步地,所述燃烧室冷却通道和喉道冷却通道均为螺旋结构,且螺旋角为30

°

。

15.进一步地,所述燃烧室内壳和燃烧室外壳之间设有圆周均布的多个螺旋燃烧室肋条,相邻2个螺旋燃烧室肋条之间以及燃烧室内壳外壁、燃烧室外壳内壁形成所述燃烧室冷却通道;

16.所述喉道内壳和喉道外壳之间设有圆周均布的多个主螺旋喉道肋条,相邻2个主螺旋喉道肋条之间以及喉道内壳外壁、喉道外壳内壁形成所述喉道冷却通道;

17.进一步地,所述连接部包括同轴设置的连接部内壳和连接部外壳以及设置在连接部内壳和连接部外壳之间的环状连接板;

18.环状连接板沿轴向开设圆周均布的通孔,作为所述连接通道;

19.环状连接板上相邻通孔之间的位置开设所述辅冷却剂通道;

20.环状连接板的两端面与螺旋燃烧室肋条后端面、主螺旋喉道肋条前端面之间均存在间隙。

21.进一步地,相邻2个主螺旋喉道肋条后部之间均布有辅螺旋喉道肋条,将喉道冷却通道后部分为2个第二喉道冷却通道,该喉道冷却通道前部形成与相应2个第二喉道冷却通道连通的第一喉道冷却通道;

22.所有辅螺旋喉道肋条前端所形成圆的直径与所有主螺旋喉道肋条前端所形成圆的直径相等。

23.所述燃烧室冷却通道的数量与第二喉道冷却通道的数量相等。

24.进一步地,所述连接部内壳内壁上设有位于切向孔出口端前侧的环形凸台。

25.进一步地,所述燃烧室前端部设有对接法兰,用于与推力室头部对接;

26.对接法兰包括同轴设置的法兰内壳和法兰外壳以及设置在法兰内壳和法兰外壳之间且圆周均布的多个螺旋法兰肋条,螺旋法兰肋条的数量与螺旋燃烧室肋条的数量相等,且位置一一对应;

27.相邻2个螺旋法兰肋条之间以及法兰内壳外壁和法兰外壳内壁形成法兰冷却通道,法兰冷却通道的一端与燃烧室冷却通道的前端相连通,另一端与主冷却剂出口腔相连通。

28.进一步地,所述主冷却剂入口腔上布置有主冷却剂入口、入口温度传感器接口和入口压力传感器接口;

29.所述主冷却剂出口腔上布置有主冷却剂出口、出口温度传感器接口和出口压力传感器接口,主冷却剂出口为圆周均布的3个,出口温度传感器接口为周向布置的2个,用于分别安装低温温度传感器和高温温度传感器;

30.所述辅冷却剂腔体上布置有辅冷却剂入口、辅温度传感器接口和辅压力传感器接口;

31.所述主冷却剂入口腔、主冷却剂出口腔和辅冷却剂腔体上还分别布置有主冷却剂入口腔排放口、主冷却剂出口腔排放口和辅冷却剂腔体排放口。

32.进一步地,所述燃烧室外壳侧壁或喉道外壳侧壁设有一个平台,用于安装加速度传感器,监测试验过程中的振动情况。

33.与现有技术相比,本发明的优点是:

34.1、本发明身部模块采用主冷却剂通道(喉道冷却通道、连接通道、燃烧室冷却通道)冷却为主,膜冷却(辅冷却剂通道冷却)为辅的复合冷却方式,提高了身部模块热防护的可靠性。主冷却和辅冷却互相独立,辅冷却剂经辅冷却剂通道喷出,在内壁面形成覆盖良好的环形液/气膜,提高了冷却剂的利用率,同时可保护热环境较为恶劣的喉部区域,提高使用寿命。

35.2、本发明身部模块采用一体化设计,在降低加工成本的同时提升了可靠性,并能满足长时间的推力室热试需求。

36.3、本发明在连接部内壳内壁上设置环形凸台,用于防止燃气冲毁液/气膜。

37.4、本发明将对接法兰设计为中空加肋结构,能够充分冷却对接法兰,实现了对接法兰的主动冷却,提高对接法兰密封的可靠性。

38.5、本发明主冷却剂出口设计三个,是在主冷却剂受热汽化,密度减少时,增大出口流通面积,降低出口流速从而避免出口压力损失过大;出口温度传感器接口设计为两个,可分别安装低温温度传感器和高温温度传感器,扩大可监测的温度范围。

附图说明

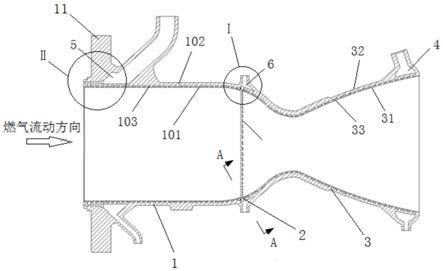

39.图1为本发明火箭发动机推力室热试用身部模块的剖视图;

40.图2为本发明火箭发动机推力室热试用身部模块去掉外壳的结构示意图;

41.图3为图1的a

‑

a向剖视图;

42.图4为图1的ⅰ处局部放大示意图;

43.图5为图1的ⅱ处局部放大示意图;

44.图6为本发明火箭发动机推力室热试用身部模块的外形结构示意图一;

45.图7为本发明火箭发动机推力室热试用身部模块的外形结构示意图二;

46.图8为本发明火箭发动机推力室热试用身部模块中螺旋槽道示意图;

47.图9为本发明火箭发动机推力室热试用身部模块中不同螺旋角对应的槽宽和流阻曲线示意图;

48.其中,附图标记如下:

[0049]1‑

燃烧室,101

‑

燃烧室内壳,102

‑

燃烧室外壳,103

‑

燃烧室冷却通道,104

‑

螺旋燃烧室肋条;

[0050]2‑

连接部,201

‑

连接部内壳,202

‑

连接部外壳,203

‑

环状连接板,204

‑

辅冷却剂通道,241

‑

直孔,242

‑

切向孔,205

‑

连接通道,206

‑

环形凸台;

[0051]3‑

喉道,31

‑

喉道内壳,32

‑

喉道外壳,33

‑

喉道冷却通道,34

‑

主螺旋喉道肋条,35

‑

辅螺旋喉道肋条;

[0052]4‑

主冷却剂入口腔,5

‑

主冷却剂出口腔,6

‑

辅冷却剂腔体;11

‑

对接法兰,111

‑

法兰冷却通道,12

‑

法兰密封件,13

‑

主冷却剂入口,14

‑

入口温度传感器接口,15

‑

入口压力传感器接口,16

‑

主冷却剂出口,17

‑

出口压力传感器接口,18

‑

出口温度传感器接口,19

‑

辅冷却剂入口,20

‑

辅压力传感器接口,21

‑

辅温度传感器接口,22

‑

主冷却剂入口腔排放口,23

‑

主冷却剂出口腔排放口,24

‑

辅冷却剂腔体排放口,25

‑

平台。

具体实施方式

[0053]

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

[0054]

本发明为一种火箭发动机推力室热试用身部模块,包括身部本体和腔体。

[0055]

从结构上来看,本实施例身部本体采用内外双层加肋结构,包括内壳、外壳以及设置在内壳和外壳之间的肋条,冷却剂沿着由内壳、外壳以及相邻肋条之间形成的通道流动。

[0056]

如图1和图2所示,身部本体包括沿燃气流动方向(来流方向)从前至后依次同轴连接的燃烧室1、连接部2和喉道3。

[0057]

燃烧室1包括同轴设置的燃烧室内壳101和燃烧室外壳102以及设置在燃烧室外壳102和燃烧室内壳101之间且圆周均布的多个螺旋燃烧室肋条104,相邻2个螺旋燃烧室肋条104之间以及该2个螺旋燃烧室肋条104之间的燃烧室内壳101外壁、燃烧室外壳102内壁形成燃烧室冷却通道103,本实施例将螺旋燃烧室肋条104设计为螺旋状,则燃烧室冷却通道103为螺旋通道,可提高冷却效果。

[0058]

喉道3包括同轴设置的喉道内壳31和喉道外壳32以及设置在喉道外壳32和喉道内壳31之间且圆周均布的多个主螺旋喉道肋条34,相邻2个主螺旋喉道肋条34之间以及该2个主螺旋喉道肋条34之间的喉道内壳31外壁、喉道外壳32内壁形成喉道冷却通道33,由于主螺旋喉道肋条34为螺旋状,则喉道冷却通道33为螺旋通道。

[0059]

如图3和图4所示,连接部2包括同轴设置的连接部内壳201和连接部外壳202以及设置在连接部内壳201和连接部外壳202之间的环状连接板203,环状连接板203的两端面与螺旋燃烧室肋条104后端面、主螺旋喉道肋条34前端面之间均存在间隙;环状连接板203上开设圆周均布的多个辅冷却剂通道204和圆周均布的多个连接通道205,辅冷却剂通道204与连接通道205沿圆周方向错位设置且不连通;每个辅冷却剂通道204包括直孔241和切向孔242,直孔241的入口端开口于连接部外壳202外壁,出口端与切向孔242的入口端相连通,切向孔242的出口端开口于连接部内壳201内壁;环状连接板203上相邻辅冷却剂通道204之间的位置沿轴向开设圆周均布的通孔(窗口),作为连接通道205,供主冷却剂通过,连接通道205的两端分别与燃烧室冷却通道103后端、喉道冷却通道33前端相连通。

[0060]

从功能上来看,本实施例身部模块具有三个腔体,分别为主冷却剂入口腔4、主冷却剂出口腔5、辅冷却剂腔体6,三个腔体均设置在外壳的外侧,且均为环形。主冷却剂出口腔5设置在燃烧室外壳102的前端,且与多个燃烧室冷却通道103的前端分别连通;主冷却剂入口腔4设置在喉道外壳32的后端,且与多个喉道冷却通道33的后端分别连通;辅冷却剂腔体6设置在连接部2外壁,且与多个直孔241的入口端分别连通。

[0061]

主冷却剂从主冷却剂入口腔4进入,流经喉道冷却通道33、连接通道205、燃烧室冷却通道103,然后从主冷却剂出口腔5流出,用于冷却与高温燃气接触的内壁(身部本体内壁:燃烧室内壳101、连接部内壳201、喉道内壳31)。

[0062]

辅冷却剂从辅冷却剂腔体6进入,流经位于连接部内壳201和连接部外壳202之间的直孔241和切向孔242后,从连接部内壳201的内表面喷出,形成环形液/气膜,用于保护热环境较为恶劣的喉部区域。

[0063]

本实施例将主冷却剂的通道和辅冷却剂的通道互相独立,膜冷却剂通过切向孔242进入燃烧腔内,在壁面形成覆盖良好的液/气膜,提高了冷却剂的利用率;本实施例在连接部内壳201内壁上设置有位于切向孔242上游的环形凸台206,用于防止燃气冲毁液/气

膜。

[0064]

主冷却剂和辅冷却剂可选择同种冷却剂,也可选择不同种冷却剂。

[0065]

如图8所示,假设相邻肋条之间形成螺旋槽道(螺旋通道)所在的底面直径为d,螺旋槽道与推力室轴线夹角为α,螺旋槽宽度(与槽道方向垂直)为a,螺旋肋宽度为(与槽道方向垂直)b,槽数为n,则有如下关系:

[0066]

a=π*d/n*cos(α)

‑

b

[0067]

为了保证冷却效果在圆周方向的均匀性,槽数应尽可能多,但同时,由于目前增材制造的工艺限制,槽宽和肋宽均不能小于1mm,螺旋角α不能大于45

°

,所以从上述公式可见,在底面直径d确定的情况下,槽数n,槽宽a,肋宽b和螺旋角α互为制约。

[0068]

另外,在冷却剂流量一定的情况下,螺旋槽能够增大冷却剂流速,增强冷却效果,但螺旋角过小效果不明显,故一般螺旋角不小于20度。以及,螺旋角越大,冷却剂流速越大,但流阻也越大,这会给冷却剂供应系统造成负担。

[0069]

本实施例中,喉道3包括喉部以及与喉部后端同轴连接的扩张部,喉部的直径从两端向中部逐渐减小,喉部的前端与连接部2的后端相连;由于喉部槽道所在的底面直径最小,以喉部区域来确定螺旋角的大小。喉部区域,槽数选择60,肋宽选择1mm,则不同螺旋角α对应的槽宽a和流阻如下:

[0070]

螺旋角/度槽宽/mm流阻/mpa201.440.536251.350.632301.260.78351.131.02400.991.44450.842.23

[0071]

图9为不同螺旋角α对应的槽宽a和流阻示意图,从图9中可以看出,螺旋角为40

°

以上时,槽宽a小于1mm,因此螺旋角需要小于40

°

。但螺旋角35

°

时流阻较30

°

明显增加,因此综合考虑,将螺旋角设计为30

°

,冷却效果较好,且流阻较小,则本实施例螺旋燃烧室肋条104和主螺旋喉道肋条34的螺旋角均设计为30

°

。

[0072]

相应的扩张部的外圆面空间比喉部要大许多,因此,为了提高扩张部的冷却效果,本实施例在相邻2个主螺旋喉道肋条34后部(即位于扩张部的2个主螺旋喉道肋条34)之间均布有1个辅螺旋喉道肋条35,将喉道冷却通道33后部分为2个第二喉道冷却通道,该喉道冷却通道33前部(位于喉部的喉道冷却通道33)形成与相应2个第二喉道冷却通道连通的第一喉道冷却通道;所有辅螺旋喉道肋条前端所形成圆的直径与所有主螺旋喉道肋条前端所形成圆的直径相等。相应的,燃烧室1的螺旋燃烧室肋条104数量与吼道3后部扩张部的肋条数量(主螺旋喉道肋条和辅螺旋喉道肋条数量之和)相等,则燃烧室冷却通道103的数量与第二喉道冷却通道的数量相等。

[0073]

如图5所示,燃烧室1前端部设计有对接法兰11,用于与推力室头部对接。对接法兰11与燃烧室内壳101和燃烧室外壳102连接的区域设计为中空加肋结构,具体为,对接法兰11包括同轴设置的法兰内壳和法兰外壳以及设置在法兰内壳和法兰外壳之间且圆周均布的多个螺旋法兰肋条,螺旋法兰肋条的数量与螺旋燃烧室肋条104的数量相等,且位置一一

对应;相邻2个螺旋法兰肋条之间以及该2个螺旋法兰肋条之间的法兰内壳外壁和法兰外壳内壁形成法兰冷却通道111,法兰冷却通道111前端与燃烧室冷却通道103的前端相连通,其后端与主冷却剂出口腔5相连通,图5中所示的带箭头虚线为主冷却剂的流动方向,这样的冷却设计能够充分冷却对接法兰11,保证对接法兰11与推力室头部之间法兰密封件12所处区域的温度不至于太高,避免密封失效。

[0074]

如图6和图7所示,主冷却剂入口腔4上布置有主冷却剂入口13、入口温度传感器接口14和入口压力传感器接口15;入口温度传感器接口14和入口压力传感器接口15分别用于布置温度传感器和压力传感器,以监测主冷却剂入口腔4内的冷却剂温度和压力。

[0075]

主冷却剂出口腔5上布置有主冷却剂出口16、出口温度传感器接口18和出口压力传感器接口17,出口温度传感器接口18和出口压力传感器接口17分别用于布置温度传感器和压力传感器,用于监测主冷却剂出口腔5内的冷却剂温度和压力。主冷却剂出口16包含三个,目的是当主冷却剂受热汽化,密度减少时,增大出口流通面积,降低出口流速,从而避免出口压力损失过大。出口温度传感器接口18也布置了两个,可分别安装低温温度传感器和高温温度传感器,扩大可监测的温度范围。

[0076]

辅冷却剂腔体6上布置有辅冷却剂入口19、辅温度传感器接口21和辅压力传感器接口20;辅温度传感器接口21和辅压力传感器接口20分别布置温度传感器和压力传感器,用于监测辅冷却剂腔体6内的冷却剂温度和压力。

[0077]

此外,主冷却剂入口腔4、主冷却剂出口腔5和辅冷却剂腔体6上还分别布置有主冷却剂入口腔排放口22、主冷却剂出口腔排放口23和辅冷却剂腔体排放口24。在试验台上安装身部模块时,主冷却剂入口腔排放口22、主冷却剂出口腔排放口23和辅冷却剂腔体排放口24朝下,试验时用堵头将排放口封堵,试验结束后,卸下堵头,排放积存在腔体内的冷却剂。

[0078]

本实施例燃烧室外壳102侧壁或喉道外壳32侧壁设有一个平台25,可布置加速度传感器,用于监测试验过程中身部模块的振动情况。

[0079]

本实施例整个身部模块为一个零件,采用增材制造技术加工而成,材料可选择高温合金,比如gh4169,gh4202,gh3536。身部模块为基于增材制造技术的采用槽道(相邻肋条之间)外冷却和液/气膜复合冷却的一体化设计,实现了内外壁一体化,以槽道外冷却为主、膜冷却为辅的复合冷却方式,在降低加工成本的同时提升了可靠性,并能满足长时间的推力室热试需求。膜冷却采用单独供应的方式,与槽道外冷却相互独立,膜冷却剂通过切向孔进入燃烧腔内,在壁面形成覆盖良好的液/气膜,提高了冷却剂的利用率。

[0080]

以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何变形都属于本发明所要保护的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。