1.本技术涉及尾气处理的技术领域,尤其是涉及一种尾气催化装置。

背景技术:

2.机动车工作时所排放的尾气中,夹杂着许多有害污染物,如一氧化碳(co)、二氧化硫(s)、碳氢化学物(hc)、氮氧化合物(nox)等有害气体。当这些有害气体与大气中的颗粒物一起作用,形成气溶胶,共同长期地悬浮在大气中并处在人群的呼吸带上,就可对人类的生存和动植物的生长造成严重的威胁,因此为了保护环境,这里需要一种汽油发动机尾气催化器。

3.相关技术中,催化器包括圆筒状的壳体,壳体上设置有安装板,安装板上卷绕有呈波纹状的催化板,催化板与安装板形成尾气通过的风道,且催化板上设置有催化剂层。尾气通过风道与催化剂层接触,催化剂层来对尾气进行处理。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:尾气通道风道与催化剂层接触时,一般都是外层的尾气与催化剂层接触,因此尾气与催化剂层接触的数量较少,从而降低了催化器对尾气的处理效率。

技术实现要素:

5.为了提高催化器对尾气的处理效率,本技术提供了一种尾气催化装置。

6.本技术提供的一种尾气催化装置,采用如下的技术方案:

7.一种尾气催化装置,包括呈圆筒状的壳体,所述壳体上设置有安装板,所述安装板上设置有波纹状的催化板,所述催化板上设置有催化剂层,所述催化板与安装板之间形成风道,所述催化板包括波峰部和波谷部,所述波峰部上设置有下陷的下陷部,所述波谷部上设置有上凸的上凸部。

8.通过采用上述技术方案,尾气通过下陷部和上凸部的引流,打乱了尾气的移动方向,使得尾气紊流,增多了尾气与催化剂层接触的数量,提高了催化器对尾气的催化效率,提高了催化器对尾气的处理效果。

9.可选的,所述下陷部和上凸部沿波峰部中心线方向间隔设置有多个,所述下陷部和上凸部相互错位设置。

10.通过采用上述技术方案,下陷部和上凸部相互错位设置进一步打乱了尾气的移动方向,提高了催化器对尾气的催化效率。

11.可选的,所述下陷部的高度和上凸部的高度相同且小于波峰部的高度,所述下陷部和上凸部的两端设置有向外扩大的扩口端。

12.下陷部和上凸部一般通过冲压形成,因此下陷部和上凸部的两端会与催化板断开,因此下陷部和上凸部与催化板形成的进气口较大时,下陷部和上凸部断开处也会增大而降低了催化板的寿命;

13.通过采用上述技术方案,下陷部和上凸部的高度相同且小于波峰部的高度,减小

了下陷部和上凸部与催化板之间断开处的面积,提高了催化板的寿命,同时通过扩口端来对尾气进行引流,提高了下陷部和上凸部对尾气的引流效果,因此在保证催化板寿命的同时也提高了下陷部和上凸部对尾气的引流效果,增大了催化器对尾气的催化效率。

14.可选的,所述下陷部的高度为波峰部高度的1/2~3/4,所述安装板厚度大于催化板的厚度,所述催化板厚度为0.05~0.1mm。

15.通过采用上述技术方案,催化板的厚度薄,提高了催化板的散热速率,提高了催化板的散热效率,同时也增大了尾气与催化板上催化剂层的接触面积,提高了催化器对尾气的催化效率。

16.可选的,所述壳体和安装板上分别设置有用于固定安装板和催化板的第一焊膏层和第二焊膏层,所述第一焊膏层和第二焊膏层至少设置有一个且均位于波峰部两端圆心连线的中垂线的一侧。

17.安装板和催化板靠近尾气进入的一端温度较高,因此安装板和催化板的形变量不一,因此安装板和催化板的两端的形变不一,使得安装板、催化板和壳体之间的焊接点收到撕扯力,从而容易导致催化板损坏,降低了催化器的寿命;

18.通过采用上述技术方案,先在壳体的内侧壁上涂抹第一焊膏层,然后在安装板上涂抹第二焊膏层,将催化板放置到安装板上,催化板与第二焊膏层接触,将安装板和催化板卷绕完成后插接安装到壳体上,安装板与第一焊膏层接触,然后将催化器进行真空加热,第一焊膏层和第二焊膏层上焊膏受热融化,以此来将安装板、催化板和壳体固定连接在一起;

19.可选的,所述第一焊膏层呈圆弧状且轴线与壳体轴线平行,所述第二焊膏层沿平行于波峰部的中心线设置,所述壳体和安装板上分别设置有多个标记焊膏位置的第一标记槽和第二标记槽,当所述安装板和催化板卷绕完成后,所述第二标记槽与催化板的波谷部一一对应设置。

20.通过采用上述技术方案,第一标记槽和第二标记槽用于标记涂抹焊膏的位置,因此即能准确的涂抹焊膏的位置,从而提高了安装板和催化板焊接后的牢固性,提高了催化器的寿命;将催化板放置到安装板时,催化板的只有波谷部分与安装板接触,因此第二标记槽和波谷部对应,减小了焊膏的浪费,提高了焊膏的利用率,同时也提高了涂抹的焊膏的位置的精确性,增大了焊膏与催化板的接触面积,提高了催化板焊接后的牢固性,提高了催化器的寿命。

21.可选的,所述壳体侧壁上设置有与安装板和催化板远离壳体中心一端抵触的定位块,所述定位块与安装板侧壁上抵触,所述定位块上也设置有第一标记槽和第一焊膏层,所述定位块与安装板接触的一端上开设有用于容纳焊膏的定位槽。

22.通过采用上述技术方案,安装板卷绕后呈螺旋状,而壳体内侧壁为圆柱状态,因此安装板插接安装到壳体上后,安装板与壳体内侧壁之间会存在间隙,而且安装板安装槽壳体内在自身弹力的作用下会发生回弹,安装板和催化板会发生位移,从而使得催化板上的波谷部与第二焊膏层发生错位,减小了催化板与第二焊膏层之间的接触面积,从而降低了安装板、催化板和壳体焊接之间的牢固性,降低了催化器的寿命;

23.通过采用上述技术方案,定位块抵触在定位块和催化板的一端上,而且定位块还抵触在与壳体内侧壁存在间隙的安装板侧壁上,因此降低了催化板和第二焊膏层之间发生位移的概率,同时也增大了安装板与第一焊膏层的接触面积,以此来提高了安装板、催化板

和壳体焊接处之间的牢固性,提高了催化器的寿命。

24.可选的,所述壳体上且位于远离第一标记槽的一端设置有固定环,所述安装板的两端上均开设有卷绕后可与固定环卡接配合的卡接槽,所述壳体远离固定环的一端开设有固定槽,所述固定槽上卡接配合有与卡接槽卡接配合的定位环。

25.通过采用上述技术方案,将安装板远离第一标记槽的一端插接安装到壳体内,使得卡接槽与固定环卡接配合,且固定环与卡接槽槽底抵触,以此来对安装板位置进行定位,然后在定位环上涂抹一层焊膏,然后定位环卡接安装到固定槽上,且定位环内侧壁与卡接槽卡接配合,接着进行真空焊接后,因此安装板远离固定环的一端与定位环和壳体固定连接,降低了安装板位移的概率,提高了催化器的牢固性,提高了催化器的寿命。

26.可选的,所述壳体的外侧壁上设置有指针标号。

27.通过采用上述技术方案,指针标号用于标注作用,因此安装催化器时清楚知道第一焊膏层和第二焊膏层的位置,以便于将催化器远离第一焊膏层和第二焊膏层的一端与尾气输入管连接,提高了安装时的便利性。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.通过下陷部和上凸部对尾气进行引流,打乱了尾气的移动方向,使得尾气紊流,增多了尾气与催化剂层接触的数量,提高了催化器对尾气的催化效率,提高了催化器对尾气的处理效果。

30.2.通过下陷部和上凸部的高度相同且小于波峰部的高度,减小了下陷部和上凸部与催化板之间断开处的面积,提高了催化板的寿命,同时通过扩口端来对尾气进行引流,提高了下陷部和上凸部对尾气的引流效果,因此在保证催化板寿命的同时也提高了下陷部和上凸部对尾气的引流效果,增大了催化器对尾气的催化效率;

31.3.通过将固定环和定位环来对安装板位置进行定位,降低了安装板位移的概率,提高了催化器的牢固性,提高了催化器的寿命。

附图说明

32.图1是本技术催化器的立体结构示意图;

33.图2是本技术中壳体、定位块和定位环的结构示意图,其中对定位环进行了爆炸;

34.图3是本技术中安装板卷绕后的结构示意图;

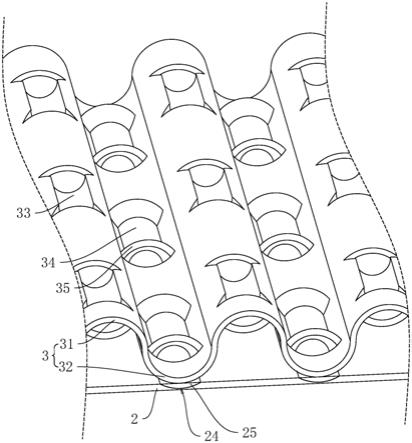

35.图4是本技术中安装板和催化板展平后的结构示意图;

36.图5是本技术中安装板和催化板的局部结构示意图。

37.附图标记:1、壳体;11、固定环;12、定位块;13、定位槽;14、固定槽;15、定位环;16、标注槽;17、标注焊膏层;2、安装板;21、卡接槽;22、导向柱;23、导向角;24、第二标记槽;25、第二焊膏层;3、催化板;31、波峰部;32、波谷部;33、下陷部;34、上凸部;35、扩口端;41、第一标记槽;42、第一焊膏层;43、导向槽。

具体实施方式

38.以下结合附图对1

‑

5对本技术作进一步详细说明。

39.本技术实施例公开一种尾气催化装置。

40.参照图1,尾气催化装置包括壳体1,壳体1呈圆筒状且两端均呈开口状,壳体1内侧

壁上插接安装有安装板2和催化板3。

41.参照图1和图2,壳体1的内侧壁上且位于壳体1底端上固定安装有固定环11,安装板2呈长方体状且具有弹性,催化板3呈波纹状,且催化板3的宽度与安装板2的宽度相同,且催化板3的宽度与壳体1的高度相同。壳体1的外侧壁上且位于靠近固定环11一侧设置有指针标号(图中未示出)。

42.参照图1和图2,安装板2和催化板3依次沿壳体1轴线方向平行相间叠合卷绕而成,且安装板2和催化板3卷绕后呈螺旋状;催化板3靠近和远离安装板2一侧的侧壁均设置有催化剂层(图中未示出)。将催化板3放置到安装板2上表面上,然后将安装板2和催化板3靠内进行卷绕而形成,然后将卷绕好的安装板2插接安装到壳体1内侧壁上,且催化板3位于安装板2远离壳体1一侧。

43.参照图2和图3,安装到壳体1内的安装板2和催化板3的两端与壳体1的两端齐平,安装板2两端的侧壁上均开设有卡接槽21,且固定环11与卡接槽21卡接配合;壳体1内侧壁上焊接安装有定位块12,定位块12呈圆弧状,定位块12与安装板2和催化板3卷绕后远离壳体1中心的一端抵触且开设有定位槽13,同时定位块12远离壳体1一侧的侧壁呈圆弧状且与安装板2侧壁贴合。

44.参照图1和图2,定位槽13沿平行于壳体1中心线方向开设,且定位槽13与定位块12远离固定环11一侧的侧壁连通,同时定位槽13的长度小于壳体1高度的一半,定位槽13上涂抹有焊膏。定位块12的两端与壳体1的两端齐平,同时定位块12靠近固定环11的一端与固定环11一体设置,定位块12用于填充安装板2侧壁与壳体1内侧壁之间的间隙。

45.参照图2和图3,壳体1和定位块12远离固定环11的一端上开设有环形的固定槽14,固定槽14上卡接安装有定位环15,且定位环15内侧壁与安装板2远离固定环11一侧的卡接槽21卡接配合,同时定位环15和固定环11均与卡接槽21槽底抵触;因此固定环11和定位环15来对安装板2进行定位,定环靠近固定槽14槽底一侧的侧壁上涂抹有焊膏。

46.参照图1和图2,壳体1内侧壁上和定位块12靠近安装板2一侧的侧壁上开设有连通的第一标记槽41,第一标记槽41呈圆弧状且中心线与壳体1的轴线平行,同时第一标记槽41沿平行于壳体1中心线方向阵列设置有多个,第一标记槽41位于壳体1两端圆心连线的中垂线的一侧,且第一标记槽41位于远离固定环11的一侧,第一标记槽41用于对焊膏的位置进行标记。

47.参照图1和图2,第一标记槽41上设置有第一焊膏层42,第一焊膏层42通过将焊膏涂抹在第一标记槽41上而形成。定位块12沿平行于壳体1轴线的方向开设有导向槽43,且导向槽43与安装板2靠近定位环15的一端连通,同时导向槽43沿定位块12圆弧面圆心阵列设置有多个,且导向槽43的阵列角度大于180度,导向槽43的长度与定位槽13的长度相同。

48.参照图2和图3,安装板2远离催化板3一侧的侧壁上固定安装有导向柱22,且导向柱22与导向槽43卡接配合,导向柱22远离定位环15的一端上开设有导向角23;导向槽43上涂抹有一层焊膏。

49.参照图1和图4,催化板3的厚度可以为0.05mm,可以为0.1mm,且催化板3的厚度小于安装板2的厚度。催化板3包括波峰部31和波谷部32,且波峰部31和波谷部32首尾相连设置有多个,同时波峰部31的高度与波谷部32的高度相同。

50.参照图4和图5,波峰部31和波谷部32中心线均与壳体1轴线方向平行,波峰部31上

开设有下陷的下陷部33,而波谷部32上开设有上凸的上凸部34,且下陷部33和上凸部34均通过冲压而形成,下陷部33两端与波峰部31断开,而上凸部34两端与波谷部32断开,同时下陷部33中心线与波峰部31中心线重合,而上凸部34中心线与波谷部32中心线重合。

51.参照图4和图5,下陷部33和上凸部34沿波峰部31中心线方向间隔开设有多个,且下陷部33和上凸部34相互错位设置。下陷部33和上凸部34的两端上均设置有开口向外扩大的扩口端35,且扩口端35利用金属延展性冲压形成。下陷部33和上凸部34的高度相同,且上凸部34的高度可以为波谷部32高度的1/2,同时上凸部34的高度为波谷部32高度的3/4。

52.参照图4和图5,安装板2靠近催化板3一侧的侧壁上沿波峰部31中心线方向开设有第二标记槽24,第二标记槽24用于对焊膏涂抹位置进行标记,第二标记槽24位于波峰部31两端圆心连线的中垂线的一侧,且第二标记槽24长度等于安装板2宽度的1/2;同时第二标记槽24沿垂直于波峰部31中心线方向阵列设置有多个,且多个第二标记槽24与波谷部32一一对应设置。第二标记槽24上设置有第二焊膏层25,第二焊膏层25由焊膏涂抹在第一标记槽41上而形成。

53.参照图4和图5,壳体1和定位块12靠近安装板2一侧的侧壁上设置有圆环状的标注槽16,且标注槽16位于壳体1两端圆心连线的中垂线处,标注槽16用于对焊膏的位置进行标记,标注槽16上设置有标注焊膏层17,标注焊膏层17由焊膏涂抹在标注槽16上而形成。

54.本技术实施例的工作原理为:

55.将壳体1的第一标记槽41、标注槽16和导向槽43上涂抹焊膏,然后在安装板2上的第二标记槽24上涂抹焊膏,将催化板3放置到安装板2上,然后将安装板2和催化板3向内卷绕完成后,将导向柱22插接安装到导向槽43上,推动安装板2使得固定环11卡接安装到卡接槽21上,且固定环11与卡接槽21槽底抵触,催化板3和安装板2之间形成尾气通过的风道。

56.将定位环15的一端端面上涂抹焊膏,接着定位环15涂抹焊膏的一端朝向固定槽14卡接安装到固定槽14上,然后将壳体1放置到真空焊接炉中进行真空加热,因此焊膏融化来将安装板2、催化板3和壳体1固定连接一起,以此来制作完成催化器,下陷部33和上凸部34对尾气进行引流,打乱了尾气的移动方向,使得尾气紊流,增多了尾气与催化剂层接触的数量,提高了催化器对尾气的催化效率,提高了催化器对尾气的处理效果。

57.将壳体1设置有指定标记的一端与尾气输出管固定连接,因此安装板2和催化板3靠近尾气输入的一端处于自由状态,降低了因为安装板2和催化板3与焊接点撕拉而损坏的概率,提高了催化器的寿命。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。