1.本发明涉及商用重卡中冷系统技术领域,具体涉及一种拉杆集成式中冷器。

背景技术:

2.随着国vi车型的开发,对于燃油经济性和动力性的提升、紧凑布置已成为商用车重点指标之一,与之带来的是中冷器进气温度压力更高,同时还需满足多路况的振动可靠性(其中最为苛刻是极限坏路“搓板路”)。在此背景下,中冷器的高可靠性成为了急需解决的技术问题。

3.传统的商用中冷器在受到整车三综合(xyz)振动及温度压力冲击综合作用下,靠近换热器芯体挡板的第1~6根管根部无法承受到如此大的扭转力及高温高压的冲击,从而导致进出气端靠近挡板的1~6根散热管根部出现开裂致中冷器失效,具体失效表现为:散热管与主片结合处根部。失效原因为无法约束或完全约束管口,受振动及温度压力综合作用下,扭转力及高温高压下的冲击力会直接导致芯体反复摇摆,由于芯体上端与管口悬臂较长致上端最为薄弱,该力传递至靠近芯体上端时,靠近挡板的多根散热管由于受力很大最终导致散热管与主片结合处开裂。

技术实现要素:

4.本发明的目的就是针对上述技术的不足,提供一种拉杆集成式中冷器,能大幅度提高中冷器可靠性,且大幅提升中冷器上附件装配节拍并拆装便捷。

5.为实现上述目的,本发明所设计的拉杆集成式中冷器,包括换热器芯体,所述换热器芯体左侧设有出气室,右侧设有进气室,还包括安装在所述出气室和进气室之间的拉杆,所述出气室的右上方设有第一u型装配槽,所述进气室的左上方设有第二u型装配槽,所述拉杆的左端装配在所述第一u型装配槽内,右端装配在所述第二u型装配槽内。

6.优选地,所述换热器芯体上设有的挡板,所述挡板位于所述拉杆的下方。

7.优选地,所述第一u型装配槽和第二u型装配槽均与水平面成 8

°

~12

°

的夹角,且所述第一u型装配槽和第二u型装配槽的端部均朝下倾斜。

8.优选地,所述拉杆水平放置。

9.优选地,所述拉杆与所述第一u型装配槽和第二u型装配槽均间隙配合。

10.优选地,所述拉杆为下v型结构,左右对称,下v型结构的底部夹角为165

°

~175

°

。

11.优选地,所述拉杆两端靠近所述出气室和进气室管口方向的位置均为圆角,所述拉杆两端背向所述出气室和进气室管口方向的位置均为圆角,且靠近所述出气室和进气室的管口方向的圆角直径和背向所述出气室和进气室管口方向的圆角直径不同,用于生产装配防错。

12.优选地,所述第一u型装配槽内设有拉杆左端上端焊接线、拉杆左端侧面焊接线和拉杆左端下端焊接线,所述第二u型装配槽内设有拉杆右端上端焊接线、拉杆右端侧面焊接线、拉杆右端下端焊接线。

13.优选地,所述挡板上相对于中心对称设有若干个蝴蝶槽式热膨胀应力释放槽,所述挡板上相对于中心对称分布有若干个防掉带的三角形凸筋,所述挡板上相对于中心对称设有若干个工装定位孔。

14.本发明与现有技术相比,具有以下优点:

15.1、采用拉杆设计,通过将安装点设计在气室管口外侧上端来达到与拉杆进行预装配的目的,使拉杆与中冷器形成一体,大程度提升抗扭转和高温高压冲击能力,改善中冷器根部开裂带来的可靠性风险;

16.2、将拉杆、换热器芯体、进出气室集成为一体形成中冷器总成,提升集成化、系统化能力,大幅提升中冷器上附件装配节拍并拆装便捷。

附图说明

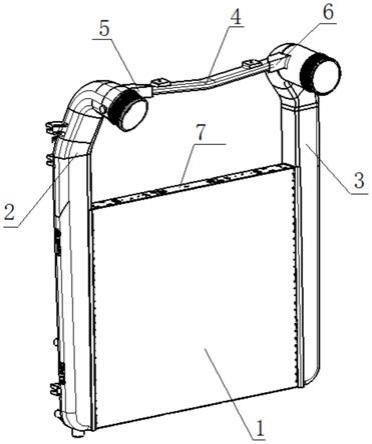

17.图1为本发明拉杆集成式中冷器的结构示意图;

18.图2为图1的爆炸图;

19.图3为图1中第一u型装配槽的结构示意图;

20.图4为图1中第二u型装配槽的结构示意图;

21.图5为图1中拉杆的结构示意图;

22.图6为图5的正视图;

23.图7为图1中挡板的结构示意图。

24.图中各部件标号如下:

25.换热器芯体1、出气室2、进气室3、拉杆4、第一u型装配槽 5、拉杆左端上端焊接线51、拉杆左端侧面焊接线52、拉杆左端下端焊接线53、第二u型装配槽6、拉杆右端上端焊接线61、拉杆右端侧面焊接线62、拉杆右端下端焊接线63、挡板7、蝴蝶槽式热膨胀应力释放槽71、三角形凸筋72、工装定位孔73。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步的详细说明。

27.如图1及图2所示,本发明一种拉杆集成式中冷器,包括换热器芯体1,换热器芯体1左侧设有出气室2,右侧设有进气室3,还包括安装在出气室2和进气室3之间的拉杆4,出气室2的右上方设有第一u型装配槽5,进气室3的左上方设有第二u型装配槽6,拉杆4的左端装配在第一u型装配槽5内,右端装配在第二u型装配槽6内,拉杆4与第一u型装配槽5和第二u型装配槽6均间隙配合。

28.本实施例中,第一u型装配槽5和第二u型装配槽6均与水平面成10

°

的夹角,且第一u型装配槽5和第二u型装配槽6的端部均朝下倾斜,拉杆4水平放置。

29.本实施例中,如图5及图6所示,拉杆4为下v型结构,左右对称,下v型结构的底部夹角为170

°

。

30.而且,拉杆4两端靠近出气室2和进气室3管口方向的位置均为圆角,拉杆4两端背向出气室2和进气室3管口方向的位置均为圆角,且靠近出气室2和进气室3的管口方向的圆角直径和背向出气室2和进气室管3口方向的圆角直径不同,作用是为与u型槽的圆角进行一一配合及生产装配防错。

31.本实施例中,如图3所示,第一u型装配槽5内设有拉杆左端上端焊接线51、拉杆左端侧面焊接线52和拉杆左端下端焊接线53,如图4所示,第二u型装配槽6内设有拉杆右端上端焊接线61、拉杆右端侧面焊接线62、拉杆右端下端焊接线63。拉杆4与第一u型装配槽5装配后利用拉杆左端上端焊接线51、拉杆左端侧面焊接线 52和拉杆左端下端焊接线53焊接成一体,与第二u型装配槽6装配后利用拉杆右端上端焊接线61、拉杆右端侧面焊接线62和拉杆右端下端焊接线63焊接成一体。

32.另外,换热器芯体1上设有的挡板7,挡板7位于拉杆4的下方,结合图7所示,挡板7上相对于中心对称设有若干个蝴蝶槽式热膨胀应力释放槽71,挡板7上相对于中心对称分布有若干个防掉带的三角形凸筋72,挡板7上相对于中心对称设有若干个工装定位孔73。

33.本实施例中,使用时,拉杆4与出气室2和进气室3预装配后,再通过氩弧焊根据拉杆左端上端焊接线51、拉杆左端侧面焊接线52、拉杆左端下端焊接线53和拉杆右端上端焊接线61、拉杆右端侧面焊接线62、拉杆右端下端焊接线63焊接。

34.本实施例中,中冷器用于降低发动机进气温度而增加发动机进气量来提升发动机燃油经济性和动力性,进气室3为连接增压空气进入到换热器芯体1的接口,出气室2为降温后的增压空气进入到发动机的接口,拉杆4用于降低扭转力带来的变形及高温高压冲击下的力的释放。

35.由于国vi车型更高的可靠性需求,本实施例中传统的商用中冷器出气室2管口和进气室3管口之间没有拉杆设计或采取螺栓装配式拉杆使得中冷器在收到整车三综合(xyz)振动及温度压力冲击综合作用下,靠近换热器芯体1挡板7的第1~6根管根部无法承受到如此大的扭转力及高温高压的冲击,从而导致出气室2和进气室3 靠近挡板7的1~6根散热管根部出现开裂致中冷器失效。经fea模拟和试验验证表明:本实施例通过拉杆4可以大幅改善因扭转振动及高温高压带来的根部开裂问题,能大幅度提高中冷器可靠性,且大幅提升中冷器上附件装配节拍并拆装便捷

36.相比现有无拉杆或螺栓装配式拉杆中冷器,该v型拉杆4与出气室2和进气室3采用预装配后三线焊接的方式,可以有效的释放整车运转过程中对中冷器芯体1产生的扭转振动应力和冷热冲击应力,使得相比现有传统中冷器有非常显著的可靠性提升及整车紧凑空间下的布置优势,同时也对整车的燃油经济性和动力性有显著的贡献。

37.本发明拉杆集成式中冷器,将拉杆4与出气室2的第一u型装配槽5和进气室3的第二u型装配槽6进行预装配后焊接成一体,可以有效的释放整车运转过程中对中冷器芯体1产生的扭转振动应力和冷热冲击应力,能大幅度提高中冷器可靠性,且大幅提升中冷器上附件装配节拍并拆装便捷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。