1.本发明涉及污泥处理技术领域,具体涉及一种污泥衍生清洁燃料的制备方法。

背景技术:

2.污泥是污水处理后产生的剩余固体废弃物,其水分含量高并且富含硫氧化物、重金属离子、病原体等有毒有害物质,对环境危害极大。随着社会生产力的发展,我国污泥年产量逐年增长,污泥的稳定化、减量化和无害化处理已经成为当下热门的环境问题。但污泥的高含水率是限制其资源化利用的重要因素,而传统的机械脱水方式只能将污泥含水率降至75%~85%,作用效果十分有限并且处理效率较低。这主要是因为污泥中的微生物分泌胞外聚合物(eps),使污泥呈现有机絮体结构,具有极强的亲水性和包裹作用;此外污泥中有机质和胶体含量高,使其固体结构具有高度的可压缩性,在污泥机械脱水压缩过程中造成水分过滤通道的堵塞,使得污泥可滤性降低,从而抑制了污泥中的固液分离。从二十世纪八十年代开始,我国开始引进应用焚烧技术处理生活垃圾,并利用余热发电的垃圾焚烧发电厂和污泥混煤焚烧发电厂。污泥混煤焚烧发电,不仅降低了燃煤电厂的效率,加剧了锅炉的腐蚀,而且存在二噁英污染物的排放风险。因此,亟需研究一种污泥无害化、能源化、规模化综合利用方法,不但能够解决严重的污染问题,同时还能够获得了可直接利用的、符合燃排标准的清洁燃料。

技术实现要素:

3.本发明的目的是克服上述不足,提供了一种对污水处理厂在污水处理过程中大幅度降低污泥含水率、快速持久除臭、固化重金属以及提高热值,而开发的一种污泥衍生清洁燃料的制备方法,工艺简单,无二次污染,便于实现工业化推广应用,通过污水改性调理剂对污水中泥的质化、高内水菌团的有机质进行氧化硝化处理,大幅度的改善污水中的主要有机质的燃烧性能,同时对污水中含泥微生物进行破壁,使细胞膜内的水分在氧化硝化的过程中迅速升温蒸发,降低后续污泥干化的成本,并提高后续污泥的干化效果;通过臭氧的强氧化性破坏污水中的胞外聚合物和细胞壁,将臭氧以臭氧微纳米气泡的形式通入污水中,大大增加了臭氧气泡的比表面积,增加了气水接触面积,同时,微小气泡延长了在水中的停留时间,从而使得气液界面的传质效率得到增强;臭氧微纳米气泡增加了液相中的空化核心,臭氧微纳米气泡与超声波协同作用,提高污水中油相的分离效率和效果;通过高压电子脉冲技术对污水进行处理,大幅度提供机械脱水效果,脱水污泥含水率低于30%,最后在污泥中加入辅助燃料可进一步提高污泥衍生清洁燃料的热值。

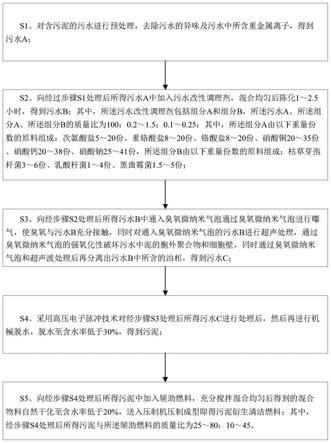

4.为实现上述目的,本发明提供如下技术方案,一种污泥衍生清洁燃料的制备方法,包括以下步骤:

5.s1、对含污泥的水进行预处理,去除污水的异味及污水中所含重金属离子,得到污水a;

6.s2、向经过步骤s1处理后所得污水a中加入污水改性调理剂,混合均匀后陈化1~

2.5小时,得到污水b;其中,所述污水改性调理剂包括组分a和组分b,所述污水a、所述组分a、所述组分b的质量比为100:0.2~1.5:0.1~0.25;其中,所述组分a由以下重量份数的原料组成:次氯酸盐5~20份、重铬酸盐8~20份、铬酸盐8~20份、硝酸铜20~35份、硝酸钙20~38份、硝酸钠25~41份,所述组分b由以下重量份数的原料组成:枯草芽孢杆菌3~6份、乳酸杆菌1~4份、黑曲霉菌1.5~5份;

7.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;

8.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;

9.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与所述辅助燃料的质量比为25~80:10~45。

10.通过采用上述技术方案,对去除异味和重金属离子后的污水通过污水改性调理剂进行改性填料,其中,通过组分a对污水中泥质化、高内水菌团的有机质进行氧化硝化处理,即可大幅度改善污泥中的主要有机质的燃烧性能,又可杀灭污泥中的病原体微生物,通过组分b对污水中的微生物进行破壁,使细胞膜内的水分在氧化硝化的过程中迅速升温蒸发,降低后续污泥干化的成本,并提高后续污泥的干化效果;通过臭氧的强氧化性破坏污水中的胞外聚合物和细胞壁,将臭氧以臭氧微纳米气泡的形式通入污水中,大大增加了臭氧气泡的比表面积,增加了气水接触面积,同时,微小气泡延长了在水中的停留时间,从而使得气液界面的传质效率得到增强;臭氧微纳米气泡增加了液相中的空化核心,臭氧微纳米气泡与超声波协同作用,提高污水中油相的分离效率和效果;通过高压电子脉冲技术是将两个电极间瞬间产生的瞬时高压脉冲电场作用于污泥c,使胞内物质溶出,从而达到破坏微生物细胞的目的,能够有效机械脱水,大幅度降低污泥的含水率;通过在低含水率污泥中加入辅助燃料可进一步提高污泥衍生清洁燃料的热值。

11.上述的一种污泥衍生清洁燃料的制备方法,其中,所述步骤s1包括如下步骤:

12.s11、将污水ph调整至4~5后加入铁盐,得到的污水中fe

3

的浓度为0.2~0.6g/l,搅拌20~30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;

13.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应3~6小时,得到污水a。

14.通过采用上述技术方案,重金属去除效果显著、处理时间短、处理条件温和,便于工业化应用。

15.进一步地,所述步骤s11中,电解电压为15.0v~20.0v,电解时间为3~6小时。

16.进一步地,所述步骤s12中的微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌、康宁木霉中的任意一种或多种。

17.优选地,所述步骤s2中污水a、组分a、组分b的质量比为100:0.5:0.25。

18.优选地,所述步骤s3中超声处理中,超声波的频率为20~40khz。

19.优选地,步骤s4中所述用高压电子脉冲技术,其工艺参数为:脉冲电压为20~50kv,脉冲频率为200~400khz,处理时间为0.1~10s。

20.优选地,所述步骤s5中自然干化的温度为20~30℃,自然干化的时间为10~72小时。

21.进一步地,所述步骤s6中的辅助燃料选自生物质燃料原料和炭黑浆中的任意一种或两种。

22.进一步地,所述生物质燃料原料的制备方法包括以下步骤:

23.a、将生物质原料自然干化至含水率≤15%;

24.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料原料。

25.进一步地,所述生物质燃料原料选自农副产品加工过程中产生的秸秆、稻壳、玉米芯、药渣、果树废枝、食用菌渣、棕榈壳、棕榈须的任意一种或多种

26.进一步地,本发明中的炭黑浆由炭黑饼制成,炭黑饼为工厂常见的废料,利用其生产炭黑浆,能够显著降低成本

27.与现有技术相比,本发明的有益效果在于:本发明通过工艺简单,无二次污染,便于实现工业化推广应用;本发明通过污水改性调理剂对污水内泥质化、高内水菌团的有机质进行氧化硝化处理,大幅度的改善污泥中的主要有机质的燃烧性能,同时污水中的微生物进行破壁,使细胞膜内的水分在氧化硝化的过程中迅速升温蒸发,降低后续污泥干化的成本,并提高后续污泥的干化效果;通过臭氧的强氧化性破坏污水中的胞外聚合物和细胞壁,将臭氧以臭氧微纳米气泡的形式通入污水中,大大增加了臭氧气泡的比表面积,增加了气水接触面积,同时,微小气泡延长了在水中的停留时间,从而使得气液界面的传质效率得到增强;臭氧微纳米气泡增加了液相中的空化核心,臭氧微纳米气泡与超声波协同作用,提高污水中油相的分离效率和效果;通过高压电子脉冲技术是将两个电极间瞬间产生的瞬时高压脉冲电场作用于污水c,使胞内物质溶出,从而达到破坏微生物细胞的目的,通过机械脱水能够大幅度降低污泥的含水率;通过在脱水后的污泥中加入辅助燃料可进一步提高污泥衍生清洁燃料的热值。

附图说明

28.图1为本发明中一种污泥衍生清洁燃料的制备方法的工艺流程图;

29.图2为本发明中一种生物质燃料原料的制备方法的工艺流程图;

30.图3为试验例1中的落下强度趋势图;

31.图4为试验例1中的热稳定性趋势图;

32.图5为试验例2中的落下强度趋势图;

33.图6为试验例2中的热稳定性趋势图。

具体实施方式

34.为了使发明实现的技术手段、创造特征、达成目的和功效易于明白了解,下结合具体图示,进一步阐述本发明。

35.实施例1

36.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

37.s1、对含污泥的污水进行预处理,去除污水的异味及污泥中所含重金属离子,得到污水a;

38.s2、向经过步骤s1处理后所得污水a中加入污水改性调理剂,混合均匀后陈化2小时,得到污水b;

39.其中,污水改性调理剂包括组分a和组分b,污泥a、组分a、组分b的质量比为100:0.2:0.1;其中,组分a由以下重量份数的原料组成:次氯酸盐5份、重铬酸盐8份、铬酸盐8份、硝酸铜20份、硝酸钙20份、硝酸钠25份,组分b由以下重量份数的原料组成:枯草芽孢杆菌3份、乳酸杆菌1份、黑曲霉菌1.5份;

40.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污泥c;其中,超声波的频率为35khz;

41.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

42.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为25:10;其中,自然干化的温度为20-30℃,自然干化的时间为10-24小时。

43.进一步地,本实施例中的步骤s1包括如下步骤:

44.s11、将含污泥的污水ph调整至4~5后加入铁盐,得到的污水中fe

3

的浓度为0.3g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为20.0v,电解时间为4.5小时;

45.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应5小时,得到污水a;其中,微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌及康宁木霉。

46.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆。

47.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

48.a、将生物质原料自然干化至含水率≤15%;

49.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得生物质燃料原料。

50.进一步地,本实施例中的生物质燃料原料选自农副产品加工过程中产生的秸秆。

51.实施例2

52.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

53.s1、对含污泥的污水进行预处理,去除污水的异味及污泥中所含重金属离子,得到污水a;

54.s2、向经过步骤s1处理后所得污泥a中加入污水改性调理剂,混合均匀后陈化2小时,得到污水b;其中,污水改性调理剂包括组分a和组分b,污水a、组分a、组分b的质量比为100:1.5:0.25;其中,组分a由以下重量份数的原料组成:次氯酸盐20份、重铬酸盐20份、铬

酸盐20份、硝酸铜35份、硝酸钙38份、硝酸钠41份,组分b由以下重量份数的原料组成:枯草芽孢杆菌6份、乳酸杆菌4份、黑曲霉菌5份;

55.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中泥的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;其中,超声波的频率为40khz;

56.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

57.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为80:45;其中,自然干化的温度为20-30℃,自然干化的时间为10-24小时。

58.进一步地,本实施例中的步骤s1包括如下步骤:

59.s11、将含污泥的污水ph调整至4~5后加入铁盐,得到的污水中fe

3

的浓度为0.5g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为16.0v,电解时间为5小时;

60.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应6小时,得到污水a;微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌及康宁木霉。

61.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆。

62.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

63.a、将生物质原料自然干化至含水率≤15%;

64.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料。

65.进一步地,本实施例中的生物质燃料原料选自农副产品加工过程中产生的秸秆、稻壳、玉米芯、药渣、果树废枝、食用菌渣、棕榈壳、棕榈须。

66.实施例3

67.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

68.s1、对含污泥的污水进行预处理,去除污泥的异味及污泥中所含重金属离子,得到污水a;

69.s2、向经过步骤s1处理后所得污水a中加入污水改性调理剂,混合均匀后陈化1.5小时,得到污水b;其中,污水改性调理剂包括组分a和组分b,污水a、组分a、组分b的质量比为100:0.5:0.25;其中,组分a由以下重量份数的原料组成:次氯酸盐15份、重铬酸盐15份、铬酸盐12份、硝酸20份、硝酸钙29份、硝酸钠28份,组分b由以下重量份数的原料组成:枯草芽孢杆菌4份、乳酸杆菌2份、黑曲霉菌2份;

70.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过

臭氧微纳米气泡的强氧化性破坏污水中泥的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;其中,超声波的频率为40khz;

71.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

72.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为70:31;其中,自然干化的温度为20-30℃,自然干化的时间为10-24小时。

73.进一步地,本实施例中的步骤s1包括如下步骤:

74.s11、将含污泥的污水ph调整至4~5后加入铁盐,得到的污水中fe3 的浓度为0.6g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为20.0v,电解时间为5小时;

75.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应6小时,得到污水a;微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌及康宁木霉。

76.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆中的任意一种或两种。

77.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

78.a、将生物质原料自然干化至含水率≤15%;

79.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料原料。

80.进一步地,本实施例中的生物质燃料原料为秸秆。

81.实施例4

82.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

83.s1、对含污泥的污水进行预处理,去除污水的异味及污泥中所含重金属离子,得到污水a;

84.s2、向经过步骤s1处理后所得污泥a中加入污水改性调理剂,混合均匀后陈化1.5小时,得到污水b;其中,污水改性调理剂包括组分a和组分b,污水a、组分a、组分b的质量比为100:0.5:1.5;其中,组分a由以下重量份数的原料组成:次氯酸盐15份、重铬酸盐15份、铬酸盐12份、硝酸20份、硝酸钙29份、硝酸钠28份,组分b由以下重量份数的原料组成:枯草芽孢杆菌4份、乳酸杆菌2份、黑曲霉菌2份;

85.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中泥的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;其中,超声波的频率为40khz;

86.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行

机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

87.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为70:31;其中,自然干化的温度为20-30℃,自然干化的时间为10-24小时。

88.进一步地,本实施例中的步骤s1包括如下步骤:

89.s11、将污水ph调整至4~5后加入铁盐,得到的污水中fe

3

的浓度为0.6g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为20.0v,电解时间为5小时;

90.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应6小时,得到污水a;微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌及康宁木霉。

91.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆中的任意一种或两种。

92.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

93.a、将生物质原料自然干化至含水率≤15%;

94.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料原料。

95.进一步地,本实施例中的生物质燃料原料为秸秆。

96.实施例5

97.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

98.s1、对污水进行预处理,去除污水的异味及污泥中所含重金属离子,得到污水a;

99.s2、向经过步骤s1处理后所得污水a中加入污水改性调理剂,混合均匀后陈化1.5小时,得到污泥b;其中,污水改性调理剂包括组分a和组分b,污水a、组分a、组分b的质量比为100:0.5:0.1;其中,组分a由以下重量份数的原料组成:次氯酸盐15份、重铬酸盐15份、铬酸盐12份、硝酸20份、硝酸钙29份、硝酸钠28份,组分b由以下重量份数的原料组成:枯草芽孢杆菌4份、乳酸杆菌2份、黑曲霉菌2份;

100.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中泥的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;其中,超声波的频率为40khz;

101.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

102.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为70:31;其中,自然干化的温度为20-30℃,自

然干化的时间为10-24小时。

103.进一步地,本实施例中的步骤s1包括如下步骤:

104.s11、将含污泥的污水ph调整至4~5后加入铁盐,得到的污水中fe

3

的浓度为0.6g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为20.0v,电解时间为5小时;

105.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应6小时,得到污水a;微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌及康宁木霉。

106.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆中的任意一种或两种。

107.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

108.a、将生物质原料自然干化至含水率≤15%;

109.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料原料。

110.进一步地,本实施例中的生物质燃料原料为秸秆。

111.实施例6

112.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

113.s1、对污水进行预处理,去除污水的异味及污水中所含重金属离子,得到污水a;

114.s2、向经过步骤s1处理后所得污水a中加入污水改性调理剂,混合均匀后陈化1.5小时,得到污水b;其中,污水改性调理剂包括组分a和组分b,污水a、组分a、组分b的质量比为100:0.5:0.25;其中,组分a由以下重量份数的原料组成:次氯酸盐15份、重铬酸盐15份、铬酸盐12份、硝酸20份、硝酸钙29份、硝酸钠28份,组分b由以下重量份数的原料组成:枯草芽孢杆菌4份、乳酸杆菌2份、黑曲霉菌2份;

115.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中泥的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;其中,超声波的频率为40khz;

116.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

117.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为70:10;其中,自然干化的温度为20-30℃,自然干化的时间为10-24小时。

118.进一步地,本实施例中的步骤s1包括如下步骤:

119.s11、将含污泥的污水ph调整至4~5后加入铁盐,得到的污水中fe

3

的浓度为0.6g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为20.0v,电解时间为5小时;

120.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应6小时,得到污水a;微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌及康宁木霉。

121.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆中的任意一种或两种。

122.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

123.a、将生物质原料自然干化至含水率≤15%;

124.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料原料。

125.进一步地,本实施例中的生物质燃料原料为秸秆。

126.实施例7

127.参照图1所示,本实施例提供一种污泥衍生清洁燃料的制备方法,包括以下步骤:

128.s1、对污水进行预处理,去除污水的异味及污泥中所含重金属离子,得到污水a;

129.s2、向经过步骤s1处理后所得污水a中加入污水改性调理剂,混合均匀后陈化1.5小时,得到污水b;其中,污水改性调理剂包括组分a和组分b,污水a、组分a、组分b的质量比为100:0.5:0.25;其中,组分a由以下重量份数的原料组成:次氯酸盐15份、重铬酸盐15份、铬酸盐12份、硝酸20份、硝酸钙29份、硝酸钠28份,组分b由以下重量份数的原料组成:枯草芽孢杆菌4份、乳酸杆菌2份、黑曲霉菌2份;

130.s3、向经步骤s2处理后所得污水b中通入臭氧微纳米气泡,通过臭氧微纳米气泡进行曝气,使臭氧与污水b充分接触,同时对通入臭氧微纳米气泡的污水b进行超声处理,通过臭氧微纳米气泡的强氧化性破坏污水中泥的胞外聚合物和细胞壁,同时通过臭氧微纳米气泡和超声波的协同作用分离出污水b中所含的油相,得到污水c;其中,超声波的频率为40khz;

131.s4、采用高压电子脉冲技术对经步骤s3处理后所得污水c进行处理后,然后再进行机械脱水,脱水至含水率低于30%,得到污泥;其中,本实施例中的高压电子脉冲技术的工艺参数为:脉冲电压为40kv,脉冲频率为350khz,处理时间为4s,极板间距6mm;

132.s5、向经步骤s4处理后所得污泥中加入辅助燃料,充分搅拌混合均匀后得到的混合物料自然干化至含水率低于20%,送入压制机压制成型即得污泥衍生清洁燃料;其中,经步骤s4处理后所得污泥与辅助燃料的质量比为70:45;其中,自然干化的温度为20-30℃,自然干化的时间为10-24小时。

133.进一步地,本实施例中的步骤s1包括如下步骤:

134.s11、将污水ph调整至4~5后加入铁盐,得到的污水中fe3 的浓度为0.6g/l,搅拌30分钟后置于电解池中,接通电解池电源,进行电解,电解完成后即得去除重金属离子的污水;其中,电解电压为20.0v,电解时间为5小时;

135.s12、向经步骤s11处理后所得去除重金属离子的污水中加入微生物除臭菌剂,搅拌反应6小时,得到污水a;其中,微生物除臭菌剂中含有粪产碱杆菌、显核菌、大芽孢杆菌、康宁木霉中的任意一种或多种。

136.进一步地,本实施例中的步骤s6中的辅助燃料为生物质燃料原料和炭黑浆中的任意一种或两种。

137.进一步地,参照图2所示,本实施例中的生物质燃料原料的制备方法包括以下步骤:

138.a、将生物质原料自然干化至含水率≤15%;

139.b、将含水率≤15%的生物质原料粉碎至粒径≤5mm,即得所述生物质燃料原料。

140.进一步地,本实施例中的生物质燃料原料为秸秆。

141.试验例1

142.将实施例3中所述制备的污泥衍生清洁燃料标记为样品1、将实施例4中所述制备的污泥衍生清洁燃料标记为样品2、将实施例5中所述制备的污泥衍生清洁燃料标记为样品3。样品3、样品4、样品5的区别在于制备过程中污水改性调理剂中组分a和组分b的配比不同。本试验例中以落下强度和热稳定性为评价指标,考察组分a和组分b的配比对污泥衍生清洁燃料制备工艺的影响。

143.图3是以污水改性调理剂中组分a和组分b的配比为横坐标,以不同组分a和组分b的配比下的落下强度的数值为纵坐标绘制的落下强度趋势图;

144.图4是以以污水改性调理剂中组分a和组分b的配比为横坐标,以不同组分a和组分b的配比下的热稳定性的数值为纵坐标绘制的热稳定性趋势图。

145.试验例2

146.将实施例6中所述制备的污泥衍生清洁燃料标记为样品4、将实施例7中所述制备的污泥衍生清洁燃料标记为样品5。样品3、样品4、样品5的区别在于制备过程中污泥e与辅助燃料的质量比不同。本试验例中以落下强度和热稳定性为评价指标,考察污泥e与辅助燃料的质量比对污泥衍生清洁燃料制备工艺的影响。

147.图5是以污水改性调理剂中污泥e与辅助燃料的质量比为横坐标,以不同污泥e与辅助燃料的质量比下的落下强度的数值为纵坐标绘制的落下强度趋势图;

148.图6是以污水改性调理剂中污泥e与辅助燃料的质量比为横坐标,以污泥e与辅助燃料的质量比下的热稳定性的数值为纵坐标绘制的热稳定性趋势图;

149.试验结果分析:由图3、图4、图5及图6可知,污泥e与辅助燃料的质量比对污泥衍生清洁燃料的落下强度和热稳定影响显著,这主要是因为污泥/辅助燃料的质量比直接决定了混合物料中的水分,水分不仅是污泥清洁燃料成型过程的润滑剂,还降低成型系统的内摩擦力,提高了污泥衍生清洁燃料的强度和热稳定性;当水分过量时,污泥和辅助燃料之间会产生接触不良,降低污泥衍生清洁燃料的抗压强度和热稳定性;当水分过少时,污泥衍生燃料压制时会因颗粒间不易滑动而使污泥衍生燃料内部产生输送,造成落下强度降低。

150.试验例3

151.对比例1与实施例3中的污泥衍生清洁燃料的制备方法的区别在于:对比例1中不添加污水改性调理剂,其他步骤及工艺参数均与实施例3相同;将对比例1所制备的污泥清洁衍生燃料标记为样品6。

152.在实验室条件下,将样品3与样品6对比试验,样品3较样品6着火温度降低55℃,燃烧速度提高近1.8倍,燃烧效率提高15%,污水改性调理剂大大改善了污泥衍生清洁燃料的性能。

153.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。