1.本发明涉及一种轴颈轴承结构及具备该轴颈轴承结构的增压器。

背景技术:

2.以往已知有支承旋转轴的径向的负荷(径向负荷)的轴颈轴承结构(例如,参照专利文献1)。在专利文献1中公开了通过一对轴颈轴承构造来支承与排气涡轮增压器的涡轮设置为一体的旋转轴的径向负荷。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018

‑

145942号公报

6.发明所要解决的技术问题

7.轴颈轴承构造由例如支承旋转轴的轴颈轴承(衬套金属)和轴承外壳构成,通过将轴颈轴承压入轴承外壳而使轴颈轴承被轴承外壳保持。另外,为了向轴颈轴承与旋转轴的间隙供给润滑油,例如在轴颈轴承和轴承外壳的绕各自的旋转轴的轴线的周向的同一位置设置有供油孔。由于在周向的同一位置设有供油孔,因此向轴承外壳的供油孔供给的润滑油经由轴颈轴承的供油孔而向轴颈轴承与旋转轴的间隙供给。

8.但是,当例如旋转轴与轴颈轴承烧粘在一起,从而轴颈轴承被压入轴承外壳的状态解除时,轴承外壳的供油孔与轴颈轴承的供油孔的周向的位置成为不同的位置。在该情况下,轴承外壳的供油孔与轴颈轴承的供油孔成为不连通的状态,从而成为润滑油不供给至轴颈轴承与旋转轴的间隙的状态。

技术实现要素:

9.本发明是鉴于这样的情况而做成的,其目的在于,提供一种轴颈轴承构造,即使成为轴颈轴承的供油孔与轴承外壳的供油孔的周向的位置不同的状态,也能够向轴颈轴承与旋转轴的间隙供给润滑油。

10.用于解决技术问题的技术手段

11.为了解决上述技术问题,本发明的一方式的轴颈轴承构造采用了以下的技术手段。

12.本发明的一方式的轴颈轴承构造具备:轴颈轴承,该轴颈轴承具有形成为沿着轴线延伸的圆筒状的第一内周面和第一外周面,并通过该第一内周面支承旋转轴;以及轴承外壳,该轴承外壳具有形成为沿着所述轴线延伸的圆筒状的第二内周面,并通过该第二内周面保持所述轴颈轴承的所述第一外周面,所述轴颈轴承具有第一供油孔,该第一供油孔使所述第一内周面与所述第一外周面连通,所述轴承外壳具有第二供油孔,该第二供油孔朝向所述第二内周面开口,在所述轴承外壳的所述第二内周面和所述轴颈轴承的所述第一外周面的至少任一个形成有供油槽,该供油槽在绕所述轴线的周向上延伸,并且将从所述第二供油孔排出的润滑油导向所述第一供油孔。

13.根据本发明的一方式的轴颈轴承构造,在轴承外壳的第二内周面和轴颈轴承的第一外周面中的至少任一方形成有供油槽。因此,即使轴颈轴承被保持于轴承外壳状态被解除而第一供油孔与第二供油孔的周向的位置成为不同的位置,也会维持从第二供油孔排出的润滑油被导向第一供油孔的状态。因此,能够提供一种轴颈轴承构造,即使成为轴颈轴承的供油孔与轴承外壳的供油孔的周向的位置不同的状态,也能够向轴颈轴承与旋转轴的间隙供给润滑油。

14.在本发明的一方式的轴颈轴承构造中,可以是,所述供油槽形成于所述轴承外壳的所述第二内周面。由于供油槽形成于轴承外壳侧,因此能够抑制轴颈轴承薄壁化而强度降低。

15.在本发明的一方式的轴颈轴承构造中,可以是,所述供油槽形成于所述轴颈轴承的所述第一外周面。由于供油槽形成于轴颈轴承侧,因此与形成于轴承外壳侧的情况相比,能够容易地进行形成供油槽的加工。

16.在本发明的一方式的轴颈轴承构造中,可以是,所述供油槽的所述轴线方向的宽度在所述第二供油孔的所述轴线方向的宽度以下。当使供油槽的轴线方向的宽度比第二供油孔的轴线方向的宽度宽过多时,轴承外壳的第二内周面保持轴颈轴承的第一外周面的区域减少,从而轴承外壳对轴颈轴承的保持力降低。在本发明的一方式的轴颈轴承构造中,由于供油槽的轴线方向的宽度在第二供油孔的轴线方向的宽度以下,因此能够抑制上述的不良情况。

17.在本发明的一方式的轴颈轴承构造中,可以是,所述供油槽形成于绕所述轴线周向的整周。由于供油槽形成于周向的整周,因此不论轴承外壳的供油孔与轴颈轴承的供油孔的周向的位置成为何种周向的位置关系的情况,都能够通过供油槽可靠地从第二供油孔向第一供油孔供给润滑油。

18.在本发明的一方式的轴颈轴承构造中,可以是,配置有所述第一供油孔的所述周向的第一位置与配置有所述第二供油孔的所述周向的第二位置是不同的位置。即使第一供油孔与第二供油孔的周向的位置为不同的位置,也能够经由供油槽从第二供油孔向第一供油孔供给润滑油。因此,例如,在将轴颈轴承安装于轴承外壳时,不需要使第一供油孔与第二供油孔的周向的位置一致,因此安装作业变得容易。另外,即使使设置于轴承外壳的第二供油孔的数量比设置于轴颈轴承的第一供油孔的数量少,也能够经由供油槽供给润滑油,因此能够使向轴承外壳供给润滑油的供油系统简单化。

19.发明的效果

20.根据本发明,能够提供一种轴颈轴承构造,即使成为轴颈轴承的供油孔与轴承外壳的供油孔的周向的位置不同的状态,也能够向轴颈轴承与旋转轴的间隙供给润滑油。

附图说明

21.图1是表示第一实施方式的排气涡轮增压器的整体结构的纵剖视图。

22.图2是图1所示的a部分的局部放大图。

23.图3是图2所示的轴颈轴承构造的i

‑

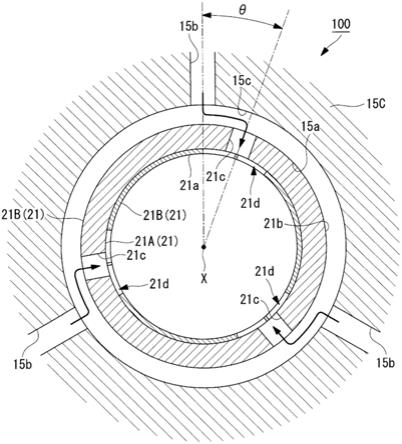

i向视剖面。

24.图4是图1所示的a部分的局部放大图。

25.图5是图4所示的轴颈轴承构造的ii

‑

ii向视剖视图。

26.图6是图1所示的a部分的局部放大图。

27.图7是图6所示的轴颈轴承构造的iii

‑

iii向视剖视图。

28.图8是图1所示的a部分的局部放大图。

29.图9是图8所示的轴颈轴承构造的iv

‑

iv向视剖视图。

具体实施方式

30.〔第一实施方式〕

31.以下,使用图1,对本发明的第一实施方式的排气涡轮增压器进行说明。

32.如图1所示,排气涡轮增压器11主要包含涡轮12、压缩机13以及旋转轴14,并且这些被收容于外壳15内。

33.外壳15的内部形成为中空,并具有:涡轮外壳15a,该涡轮外壳15a构成收容涡轮12的结构的第一空间部s1;压缩机外壳15b,该压缩机外壳15b构成收容压缩机13的结构的第二空间部s2;以及轴承外壳15c,该轴承外壳15c构成收容旋转轴14的第三空间部s3。轴承外壳15c的第三空间部s3位于涡轮外壳15a的第一空间部s1与压缩机外壳15b的第二空间部s2之间。

34.旋转轴14的涡轮12侧的端部被作为涡轮侧轴承的轴颈轴承21支承为旋转自如,旋转轴14的压缩机13侧的端部被作为压缩机侧轴承的轴颈轴承22支承为旋转自如,并且旋转轴14向其延伸的轴向的移动被该推力轴承23限制。在旋转轴14的轴向上的一端部固定有涡轮12的涡轮叶轮24。

35.涡轮叶轮24被收容于涡轮外壳15a的第一空间部s1,在该涡轮叶轮24的外周部沿周向以规定间隔设置有多个涡轮叶片25。另外,旋转轴14在轴向上的另一端部形成有螺纹部37,并紧固于压缩机13的压缩机叶轮26的螺纹孔38。压缩机叶轮26被收容于压缩机外壳15b的第二空间部s2,在该压缩机叶轮26的外周部沿周向以规定间隔设置有多个叶片27。

36.涡轮外壳15a相对于涡轮叶片25设置有排气的入口通路31和排气的出口通路32。并且,涡轮外壳15a能够通过从入口通路31流入的排气流被导向多个涡轮叶片25来驱动涡轮12旋转。压缩机外壳15b相对于压缩机叶轮26设置有吸入口34和压缩空气排出口35。由压缩机叶轮26压缩后的空气向压缩空气排出口35排出。

37.因此,在该排气涡轮增压器11中,涡轮12通过从发动机(未图示)排出的废气而被驱动,涡轮12的旋转传递至旋转轴14从而压缩机13被驱动,该压缩机13将燃烧用气体压缩而向发动机供给。因此,来自发动机的排气通过排气的入口通路31,排气流被导向多个涡轮叶片25,由此,经由固定有多个涡轮叶片25的涡轮叶轮24来驱动涡轮12旋转。

38.并且,驱动了多个涡轮叶片25的排气从出口通路32向外部排出。另一方面,当旋转轴14因涡轮12而旋转时,一体的压缩机叶轮26也旋转,从而空气通过吸入口34被吸入。被吸入后的空气在压缩机叶轮26被加压而成为压缩空气,该压缩空气从压缩空气排出口35向发动机供给。

39.接着,参照附图,对本实施方式的轴颈轴承构造100进行说明。本实施方式的轴颈轴承构造100是支承旋转轴14的轴承构造,并具备轴颈轴承21和轴承外壳15c。在以下,对轴颈轴承21进行说明,但轴颈轴承22的构造和轴颈轴承21相同,因此省略说明。

40.图2和图4是图1所示的a部分的局部放大图,表示本实施方式的轴颈轴承构造100。

图3是图2所示的轴颈轴承构造100的i

‑

i向视剖视图。图5是图4所示的轴颈轴承构造100的ii

‑

ii向视剖视图。在图2~图5中,轴线x是图1所示的旋转轴14的中心轴,但省略了旋转轴14的图示。以下,主要对图2和图3所示的轴颈轴承构造100进行说明,在图4和图5所示的轴颈轴承构造100中省略对具有相同符号的结构的说明。

41.图2和图3所示的轴颈轴承构造100表示轴颈轴承21的供油孔21c和轴承外壳15c的供油孔15b的周向的位置一致的状态。另一方面,图4和图5所示的轴颈轴承构造100表示轴颈轴承21的供油孔21c和轴承外壳15c的供油孔15b的周向的位置不同的状态。图2和图3所示的轴颈轴承构造100表示制造初始的状态,图4和图5所示的轴颈轴承构造100表示,旋转轴14和轴颈轴承21因使用而烧粘在一起,轴颈轴承21被压入轴承外壳15c的状态至少暂时被解除后的状态。

42.如图2和图3所示,轴颈轴承21是具有内周面(第一内周面)21a和外周面(第一外周面)21b的圆筒状部件,该内周面21a形成为沿着轴线x延伸的圆筒状,该外周面21b形成为沿着轴线x延伸的圆筒状。轴颈轴承21通过内周面21a支承旋转轴14。轴颈轴承21通过被压入轴承外壳15c而安装于轴承外壳15c。

43.轴颈轴承21具有:形成为沿着轴线x延伸的圆筒状的背金属21a、以及与背金属21a的内侧接合的轴承金属21b。背金属21a由铁等金属材料形成。轴承金属21b由铜合金、白金等金属材料形成。

44.轴颈轴承21具有供油孔(第一供油孔)21c,该供油孔21c在与轴线x正交的径向上延伸,并且在内周面21a和外周面21b这两方开口。供油孔21c使内周面21a与外周面21b连通,并将从轴承外壳15c供给的润滑油向内周面21a与旋转轴14之间的间隙供给。如图3所示,在轴颈轴承21,三个供油孔21c在绕轴线x的周向上以120

°

间隔设置于三个部位。供油孔21c也可以设置为仅一个,以180

°

间隔的两个、以90

°

间隔的四个等任意的个数。

45.在轴颈轴承21的内周侧的供油孔21c的周围形成有凹部21d,该凹部21d没有设置形成内周面21a的轴承金属21b。凹部21d是与周围的内周面21a相比朝向外周面21b侧凹陷的区域。从供油孔21c流出的润滑油以在凹部21d保持一定量的状态下通过旋转轴14的旋转而被导入内周面21a与旋转轴14之间。通过设置凹部21d,能够将从供油孔21c排出的润滑油顺畅地导向内周面21a与旋转轴14之间。

46.如图2和图3所示,轴承外壳15c是具有形成为沿着轴线x延伸的圆筒状的内周面(第二内周面)15a,并通过内周面15a保持轴颈轴承21的外周面21b的部件。轴承外壳15c通过将轴颈轴承21的外周面21b压入内周面15a来保持轴颈轴承21。

47.轴承外壳15c具有供油孔(第二供油孔)15b和供油槽15c。供油孔15b是在与轴线x正交的径向上延伸并且朝向内周面15a开口的贯通孔。供油孔15b将从设置于轴承外壳15c的内部的供油系统(省略图示)供给的润滑油经由后述的供油槽15c向轴颈轴承21的供油孔21c供给。

48.如图3所示,在轴承外壳15c,以与轴颈轴承21的供油孔21c对应的方式,三个供油孔15b在绕轴线x的周向上以120

°

间隔设置在三个部位。供油孔15b可以设置为仅一个、以180

°

间隔的两个、以90

°

间隔的四个等与供油孔21c相同数量的任意的个数。

49.供油槽15c是沿着绕轴线x的周向延伸并且形成于周向的整周的、在径向上具有深度的槽。供油槽15c形成于轴承外壳15c的内周面15a,并向远离轴线x的方向凹陷。供油槽

15c将从供油孔15b排出的润滑油导向轴颈轴承21的供油孔21c。本实施方式的供油槽15c形成于轴承外壳15c的内周面15a,并且没有形成于轴颈轴承21的外周面21b。因此,能够抑制轴颈轴承21薄壁化而强度降低。

50.如图2所示,供油槽15c的轴线x方向的宽度w1与供油孔15b的轴线x方向的宽度w2大致相同。供油孔15b与供油孔21c的宽度分别为w2,而相等。供油孔15b是剖视下为圆形的孔,因此供油孔15b的轴线x方向的宽度w2与供油孔15b的直径一致。宽度w1和宽度w2优选具有例如以下的公式(1)那样的关系。

51.w1≤w2

ꢀꢀꢀ

(1)

52.将供油槽15c的宽度w1设为供油孔21c的宽度w2以下是为了充分地确保轴承外壳15c与轴颈轴承21的接触面积,从而可靠地维持轴颈轴承21通过压入而固定于轴承外壳15c的状态。

53.图2和图3所示的轴颈轴承构造100表示轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置一致的状态。图2和图3所示的轴颈轴承构造100表示制造初始的状态。如图3中的箭头所示,虽然从供油孔15b被导到供油槽15c的润滑油的一部分沿着供油槽15c在周向上流动,但主要沿着径向流入供油孔21c。这是由于,在从供油孔15b流入到供油槽15c的润滑油的流入方向的延长线上配置有供油孔21c,且供油孔21c的开口面积比供油槽15c的开口面积大。

54.另一方面,图4和图5所示的轴颈轴承构造100表示轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态。图4和图5所示的轴颈轴承构造100表示,旋转轴14与轴颈轴承21因使用而烧粘在一起,轴颈轴承21被压入轴承外壳15c的状态至少暂时被解除后的状态。

55.如图5所示,轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置成为绕轴线x差角度θ的位置。如图5中的箭头所示,从供油孔15b被导向供油槽15c的润滑油在沿着供油槽15c在周向上流动后,沿着径向流入供油孔21c。

56.在图4和图5所示的状态下,在没有设置供油槽15c的情况下,供油孔15b的内周侧的端部被轴颈轴承21的外周面21b封闭。因此,成为不能从轴承外壳15c的供油孔15b向轴颈轴承21的供油孔21c供给润滑油的状态。与此相对,在设置有供油槽15c的本实施方式的轴承外壳15c中,即使成为轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态,也能够从供油孔15b向供油孔21c供给润滑油。

57.对以上说明的本实施方式的轴颈轴承构造100所起到的作用和效果进行说明。

58.根据本实施方式的轴颈轴承构造100,在轴承外壳15c的内周面15a形成有供油槽15c。因此,即使轴颈轴承21被保持于轴承外壳15c的状态被解除,从而供油孔15b与供油孔21c的周向的位置成为不同的位置,也会维持从供油孔15b排出的润滑油被导向供油孔21c的状态。因此,能够提供一种轴颈轴承构造100,即使成为轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态,也能够向轴颈轴承21与旋转轴14的间隙供给润滑油。

59.在本实施方式的轴颈轴承构造100中,供油槽15c的轴线x方向的宽度w1与供油孔15b的轴线x方向的宽度w2大致相同。当使供油槽15c的轴线x方向的宽度w1比供油孔15b的轴线x方向的宽度w2宽过多时,轴承外壳15c的内周面15a保持轴颈轴承21的外周面21b的区

域减少,从而轴承外壳15c对轴颈轴承21的保持力降低。

60.另外,当使供油槽15c的轴线x方向的宽度w1比供油孔15b的轴线x方向的宽度w2窄过多时,不能顺畅地进行从供油孔15b向供油槽15c的润滑油的供给。在本实施方式的轴颈轴承构造100中,由于供油槽15c与供油孔15b的轴线x方向的宽度大致相同,因此能够抑制上述的不良情况。

61.在本实施方式的轴颈轴承构造100中,供油槽15c形成于绕轴线x的周向的整周。由于供油槽15c形成于周向的整周,因此不论轴承外壳15c的供油孔15b与轴颈轴承21的供油孔21c的周向的位置成为何种周向的位置关系的情况下,都能够通过供油槽15c可靠地从供油孔15b向供油孔21c供给润滑油。

62.〔第二实施方式〕

63.接着,对本发明的第二实施方式的排气涡轮增压器进行说明。本实施方式是第一实施方式的变形例,以下除了特别说明的情况外,对于与第一实施方式相同的部件省略在以下的说明。本实施方式的排气涡轮增压器除了轴颈轴承构造外,与第一实施方式的排气涡轮增压器相同。

64.在第一实施方式的轴颈轴承构造100中,在轴承外壳15c的内周面15a设置有在绕轴线x的周向上延伸的供油槽15c。与此相对,在本实施方式的轴颈轴承构造100a中,在轴颈轴承21的外周面21b设置供油槽21e。

65.图6和图8是图1所示的a部分的局部放大图,表示本实施方式的轴颈轴承构造100a。图7是图6所示的轴颈轴承构造100a的iii

‑

iii向视剖视图。图9是图8所示的轴颈轴承构造100a的iv

‑

iv向视剖视图。在图6~图9中,轴线x是图1所示的旋转轴14的中心轴,但省略旋转轴14的图示。以下,主要对图6和图7所示的轴颈轴承构造100a进行说明,但图8和图9所示的轴颈轴承构造100中省略对具有相同的符号的结构的说明。

66.图6和图7所示的轴颈轴承构造100a表示轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置一致的状态。另一方面,图8和图9所示的轴颈轴承构造100a表示轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态。

67.图6和图7所示的轴颈轴承构造100a表示制造初始的状态,图8和图9所示的轴颈轴承构造100a表示旋转轴14与轴颈轴承21因使用而烧粘在一起,轴颈轴承21被压入轴承外壳15c的状态至少暂时被解除后的状态。

68.轴颈轴承21具有供油槽21e。供油槽21e是沿着绕轴线x的周向延伸,并且形成于周向的整周的、在径向上具有深度的槽。供油槽21e形成于轴颈轴承21的外周面21b,并向靠近轴线x的方向凹陷。供油槽21e将从供油孔15b排出的润滑油导向轴颈轴承21的供油孔21c。

69.如图6所示,供油槽21e的轴线x方向的宽度w3与供油孔15b的轴线x方向的宽度w2大致相同。供油孔15b与供油孔21c的宽度分别为w2,而相等。供油孔15b是剖视下为圆形的孔,因此供油孔15b的轴线x方向的宽度w2与供油孔15b的直径一致。宽度w3与宽度w2优选具有例如以下的公式(2)那样的关系。

70.w3≤w2

ꢀꢀꢀ

(2)

71.将供油槽21e的宽度w3设为供油孔15b的宽度w2以下是为了,充分地确保轴承外壳15c与轴颈轴承21的接触面积,从而可靠地维持轴颈轴承21通过压入而被固定于轴承外壳15c的状态。

72.图6和图7所示的轴颈轴承构造100a表示轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置一致的状态。图6和图7所示的轴颈轴承构造100a表示制造初始的状态。如图7中的箭头所示,虽然从供油孔15b被导到供油槽21e的润滑油的一部分沿着供油槽21e在周向上流动,但主要沿着径向流入供油孔21c。这是由于,在从供油孔15b流入到供油槽21e的润滑油的流入方向的延长线上设置有供油孔21c,并且供油孔21c的开口面积比供油槽21e的开口面积大。

73.另一方面,图8和图9所示的轴颈轴承构造100a表示轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态。图8和图9所示的轴颈轴承构造100表示旋转轴14与轴颈轴承21因使用而烧粘在一起,轴颈轴承21被压入轴承外壳15c的状态至少暂时被解除的状态。

74.如图9所示,轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置成为绕轴线x差角度θ的位置。如图9中的箭头所示,从供油孔15b被导到供油槽21e的润滑油在沿着供油槽21e在周向流动后,沿着径向流入供油孔21c。

75.在图8和图9所示的状态下,在没有设置供油槽21e的情况下,供油孔15b的内周侧的端部被轴颈轴承21的外周面21b封闭。因此,成为不能从轴承外壳15c的供油孔15b向轴颈轴承21的供油孔21c供给润滑油的状态。与此相对,在设置有供油槽21e的本实施方式的轴颈轴承21中,即使成为轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态,也能够从供油孔15b向供油孔21c供给润滑油。

76.根据以上说明的本实施方式的轴颈轴承构造100a,在轴颈轴承21的外周面21b形成有供油槽21e。因此,即使轴颈轴承21被保持于轴承外壳15c的状态被解除,从而供油孔15b与供油孔21c的周向的位置成为不同的位置,也会维持从供油孔15b排出的润滑油被导向供油孔21c的状态。因此,能够提供一种轴颈轴承构造100a,即使成为轴颈轴承21的供油孔21c与轴承外壳15c的供油孔15b的周向的位置不同的状态,也能够向轴颈轴承21与旋转轴14的间隙供给润滑油。

77.本实施方式的供油槽21e形成于轴颈轴承21的外周面21b,而不像第一实施方式那样形成于轴承外壳15c的内周面15a。轴颈轴承21是比轴承外壳15c小的部件。因此,与在轴承外壳15c的内周面15a形成供油槽15c的加工相比,在轴颈轴承21的外周面21b形成供油槽21e的加工较为容易。根据本实施方式,能够容易地进行形成供油槽的加工。

78.在本实施方式的轴颈轴承构造100a中,供油槽21e的轴线x方向的宽度w3与供油孔15b的轴线x方向的宽度w2大致相同。当使供油槽21e的轴线x方向的宽度w3比供油孔15b的轴线x方向的宽度w2宽过多时,轴承外壳15c的内周面15a保持轴颈轴承21的外周面21b的区域减少,从而轴承外壳15c对轴颈轴承21的保持力降低。

79.另外,当使供油槽21e的轴线x方向的宽度w3比供油孔15b的轴线x方向的宽度w2窄过多时,不能顺畅地进行从供油孔15b向供油槽21e的润滑油的供给。在本实施方式的轴颈轴承构造100a中,由于供油槽21e与供油孔15b的轴线x方向的宽度大致相同,因此能够抑制上述的不良情况。

80.在本实施方式的轴颈轴承构造100a中,供油槽21e形成于绕轴线x的周向的整周。由于供油槽21e形成于周向的整周,因此不论轴承外壳15c的供油孔15b与轴颈轴承21的供油孔21c的周向的位置成为何种周向的位置关系的情况,都能够通过供油槽21e可靠地从供

油孔15b向供油孔21c供给润滑油。

81.〔其他实施方式〕

82.在以上的说明中,供油槽15c和供油槽21e设置于绕轴线x的整周,但也开始是其他方式。例如,也可以将供油槽15c和供油槽21e设置于绕轴线x的周向的一部分区域(例如,占半周的区域)。

83.另外,在以上的说明中,供油槽设置于轴承外壳15c的内周面15a和轴颈轴承21的外周面21b中的任意一方,但也可以是其他方式。例如,供油槽也可以设置于轴承外壳15c的内周面15a和轴颈轴承21的外周面21b这两方。通过将供油槽设置于两方,能够充分地确保在供油槽流通的润滑油的容积。这样,供油槽设置于轴承外壳15c的内周面15a和轴颈轴承21的外周面21b中的至少一方即可。

84.在以上说明的轴颈轴承构造100中,在旋转轴14与轴颈轴承21因使用而烧粘在一起,轴颈轴承21被压入轴承外壳15c的状态至少暂时被解除的情况下,配置有供油孔21c的周向的位置与配置有供油孔15b的周向的位置成为不同的位置。

85.与此相对,作为其他方式,也可以从轴颈轴承构造100的制造时起就将配置有供油孔21c的周向的位置与配置有供油孔15b的周向的位置设为不同的位置。在该情况下,例如,在将轴颈轴承21安装于轴承外壳15c时,不需要使供油孔21c与供油孔15b的周向的位置一致,因此安装作业变得容易。

86.另外,也可以使设置于轴承外壳15c的供油孔15b的数量比设置于轴颈轴承21的供油孔21c的数量少。例如,可以将设置于轴颈轴承21的供油孔21c的数量设为三个,并将设置于轴承外壳15c的供油孔15b的数量设置为一个。即使使设置于轴承外壳15c的供油孔15b的数量比设置于轴颈轴承21的供油孔21c的数量少,也能够经由供油槽15c供给润滑油,因此能够使向轴承外壳15c供给润滑油的供油系统简单化。

87.符号说明

88.11

ꢀꢀꢀꢀꢀꢀꢀ

排气涡轮增压器

89.15c

ꢀꢀꢀꢀꢀꢀ

轴承外壳

90.15a

ꢀꢀꢀꢀꢀꢀ

内周面

91.15b

ꢀꢀꢀꢀꢀꢀꢀ

供油孔

92.15c

ꢀꢀꢀꢀꢀꢀꢀ

供油槽

93.21

ꢀꢀꢀꢀꢀꢀꢀꢀ

轴颈轴承

94.21a

ꢀꢀꢀꢀꢀꢀꢀ

背金属

95.21b

ꢀꢀꢀꢀꢀꢀꢀ

轴承金属

96.21a

ꢀꢀꢀꢀꢀꢀꢀ

内周面

97.21b

ꢀꢀꢀꢀꢀꢀꢀ

外周面

98.21c

ꢀꢀꢀꢀꢀꢀꢀ

供油孔

99.21d

ꢀꢀꢀꢀꢀꢀꢀ

凹部

100.21e

ꢀꢀꢀꢀꢀꢀꢀ

供油槽

101.22

ꢀꢀꢀꢀꢀꢀꢀꢀ

轴颈轴承

102.100、100a 轴颈轴承构造

103.x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轴线

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。