1.本实用新型涉及石油化工领域,具体涉及一种炼油工艺汽提水净化回用系统。

背景技术:

2.炼油工艺汽提水属于原油加工过程的典型生产废水,是重油加氢、催化裂化等装置工艺废水经汽提处理后排出的废水,因含有大量的油、有机物及无机盐等污染物且水温较高,无法直接回用或排到污水处理场进行处理。受现有工艺的限制,目前通常采用水冷、空冷等降温措施后再进入污水处理场多级生化处理系统并在末端通过深度处理后回用。该工艺明显存在以下问题:1)低温热未能有效利用,还需要耗能降温;2)处理流程长、运行费用高;3)加大了污水处理场运行负荷;4)无法实现源头治理和节能降耗的目标。随着原油劣质化和油品质量升级的形势变化,该过程所产生的废水数量将进一步增加,迫切需要采用新的工艺,以适应环保日益严格及节能降耗的需要。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种炼油工艺汽提水净化回用系统,按照工艺用水指标要求,采取连续吸附法,分别设置了预处理、脱氨氮、脱cod、脱油、脱硫、脱盐处理装置,各装置吸附剂适应汽提水水温要求,炼油工艺汽提水直接处理回用,实现污水源头治理,减少了污水处理及回用流程。

4.本实用新型采用如下技术方案:

5.一种炼油工艺汽提水净化回用系统,包括预处理装置和吸附净化设备,所述吸附净化设备包括依次通过管路串联的脱氮氨装置、脱cod装置、脱油装置、脱硫装置和脱盐装置,所述预处理装置的进料端与储存待处理汽提水的原水储罐通过管路连通,其出料端与所述脱氮氨装置连通,经所述吸附净化设备处理后的水由所述脱盐装置排出后进入收集罐。

6.所述预处理装置内设有有机陶瓷膜结构,用于截留汽提水中的悬浮油、部分乳化油以及粒度大于0.05μm的胶体和悬浮物。

7.所述脱氮氨装置内设有脱氮氨吸附剂,所述脱cod装置内设有脱cod吸附剂,所述脱油装置内设有脱油吸附剂,所述脱硫装置内设有脱硫吸附剂。

8.所述脱氮氨吸附剂为以苯乙烯和二乙烯苯为骨架的高交联吸附树脂,所述脱cod吸附剂为超高交联聚苯乙烯大孔吸附树脂,所述脱油吸附剂为吸油专用树脂,所述脱硫吸附剂为碱性阴离子交换树脂。

9.所述脱盐装置内沿水流方向依次设有阳床、阴床和混合床,其中混合床由阳离子吸附剂和阴离子吸附剂混合而成;所述阳床采用均粒强酸性大孔阳离子交换树脂,可吸附阳离子,所述阴床采用强碱性大孔离子交换树脂,可吸附阴离子。

10.所述系统还包括装置检测及再生监控设备,所述装置检测及再生监控设备分别与所述预处理装置、脱氮氨装置、脱cod装置、脱油装置、脱硫装置和脱盐装置电性连接,用于

监控各个装置的吸附净化效果数值及吸附剂再生情况。

11.所述系统还包括压力流量控制装置,所述压力流量控制装置设置在所述原水储罐与所述预处理装置之间的连通管路上,用于控制进入所述预处理装置的待处理汽提水的压力和流量。

12.本实用新型技术方案,具有如下优点:

13.a.炼油工艺汽提水主要污染物为悬浮物、油、cod、氨氮、硫、无机盐,本实用新型炼油工艺汽提水净化回用系统按照工艺用水指标要求,采取连续吸附法,分别设置了预处理装置、脱氨氮装置、脱cod装置、脱油装置、脱硫装置和脱盐处理装置,根据水质特点,装置顺序可做相应调整或减少某个装置,各装置吸附剂适应汽提水水温要求,工艺汽提水直接进入本系统,不需降温处理,实现污水源头治理,减少了污水处理及回用流程。

14.b.本实用新型设置的装置检测及再生监控设备,可对各装置的吸附控制指标及吸附剂的再生进行实时监测,确保装置稳定、达标运行,符合工艺用水要求。

15.c.本实用新型可适应各种炼油工艺汽提水水质情况,且可实现连续运转,不需过程维修。处理后的水质直接回用于生产工艺用水,具有明显的节能效果,提高了水资源利用水平,增加了收益。

附图说明

16.为了更清楚地说明本实用新型具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

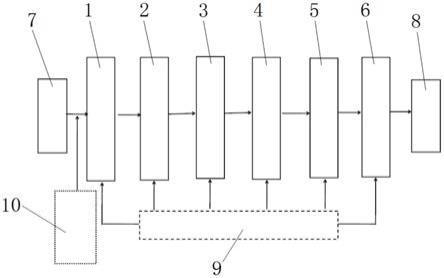

17.图1为本实用新型炼油工艺汽提水净化回用整体结构示意图;

18.图2为脱盐装置内阳床、阴床和混合床设置方式示意图。

19.图中标识如下:

[0020]1‑

预处理装置;2

‑

脱氮氨装置;3

‑

脱cod装置;4

‑

脱油装置;5

‑

脱硫装置;6

‑

脱盐装置,61

‑

阳床,611

‑

阳床再生液槽,62

‑

阴床,621

‑

阴床再生液槽,63

‑

混合床,631

‑

混合床再生液槽;7

‑

原水储罐;8

‑

收集罐;9

‑

装置检测及再生监控设备;10

‑

压力流量控制装置。

具体实施方式

[0021]

下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0022]

如图1所示,本实用新型提供了一种炼油工艺汽提水净化回用系统,包括预处理装置1和吸附净化设备,预处理装置1的进料端与储存待处理汽提水的原水储罐7通过管路连通,其出料端与吸附净化设备连通,通过吸附净化设备处理后的水进入收集罐8;吸附净化设备包括通过管路串联的脱氮氨装置2、脱cod装置3、脱油装置4、脱硫装置5和脱盐装置6。炼油工艺汽提水主要污染物为悬浮物、油、cod、氨氮、硫、无机盐,本实用新型按照工艺用水指标要求,采取连续吸附法,分别设置了预处理装置、脱氨氮装置、脱cod装置、脱油装置、脱

硫装置和脱盐处理装置,根据水质特点,装置顺序可做相应调整或减少某个装置,各装置吸附剂适应汽提水水温要求,工艺汽提水直接进入本系统,不需降温处理,实现污水源头治理,减少了污水处理及回用流程。

[0023]

进一步地,预处理装置1内设有有机陶瓷膜结构,用于截留汽提水中的悬浮油、部分乳化油以及粒度大于0.05μm的胶体和悬浮物,降低后续装置净化负荷,满足后续装置稳定运行的要求。有机陶瓷膜为有机金属化合物经聚合而成,具有亲水疏油、耐高温、耐污堵的特点。

[0024]

脱氮氨装置2内设有脱氮氨吸附剂,脱氮氨吸附剂为以苯乙烯和二乙烯苯为骨架的高交联吸附树脂,嫁接了对氨氮吸附具有较高选择性的官能团,其耐温性满足稳定运行要求。脱cod装置3内设有脱cod吸附剂,脱cod吸附剂为超高交联聚苯乙烯大孔吸附树脂,其耐温性满足稳定运行要求。脱油装置4内设有脱油吸附剂,脱油吸附剂为吸油专用树脂,依靠分子间范德华力吸附水中油,其耐温性满足稳定运行要求。脱硫装置5内设有脱硫吸附剂,脱硫吸附剂为碱性阴离子交换树脂,嫁接对硫化物具有较强选择吸附性的官能团。吸附剂耐温性满足稳定运行要求。

[0025]

如图2所示,脱盐装置6内沿水流方向依次设有阳床61、阴床62和混合床63,其中混合床63由阳离子吸附剂和阴离子吸附剂混合而成;阳床采用均粒强酸性大孔阳离子交换树脂,可吸附阳离子,其大孔高交联结构使其具有极好的耐高温能力和有机物耐受性;阴床采用强碱性大孔离子交换树脂,可吸附阴离子,其大孔高交联结构使其具有良好的机械破损性、耐高温能力以及抵御有机污染的能力。

[0026]

系统还包括装置检测及再生监控设备9,装置检测及再生监控设备9分别与预处理装置1、脱氮氨装置2、脱cod装置3、脱油装置4、脱硫装置5和脱盐装置6电性连接,对各装置的吸附净化效果数值指标及吸附剂的再生进行实时监测,确保装置稳定、达标运行,符合工艺用水要求。本实用新型中脱氮氨吸附剂采用稀盐酸再生,脱cod吸附剂、脱油吸附剂均采用高温蒸汽再生,脱硫吸附剂采用稀碱液再生,预处理装置中的膜结构采用稀碱液清洗。脱盐装置中阳床采用盐酸再生,阴床采用碱液再生,混合床需分层后分别再生。

[0027]

另外,系统还包括压力流量控制装置10,压力流量控制装置10设置在原水储罐7与预处理装置1之间的连通管路上,用于控制进入预处理装置1的待处理汽提水的压力和流量。

[0028]

本实用新型成熟可靠,可适应各种炼油工艺汽提水水质情况,特别是对于如下水质处理效果更好:汽提水温度35

‑

65℃、悬浮物含量0.3

‑

20mg/l、氨氮含量5

‑

70mg/l、cod含量50

‑

500mg/l、油含量2

‑

25mg/l、硫含量1

‑

50mg/l、汽提水电导率60

‑

500μs/cm,且可实现连续运转,不需过程维修。处理后的水质中,悬浮物含量<2mg/l、氨氮含量<5mg/l、cod含量<40mg/l、油含量<5mg/l、硫含量<10mg/l、汽提水电导率<0.2μs/cm,可直接回用于生产工艺用水,具有明显的节能效果,提高了水资源利用水平,增加了收益。

[0029]

本实用新型未述之处适用于现有技术。

[0030]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。