1.本发明涉及介质分流技术领域,具体涉及均流器。

背景技术:

2.在当今社会中,轨道运输工具主要包括内燃机车、电力机车、动车组、高铁、客货车车箱、轻轨、地铁等交通运输载体,公路交通运输工具主要是汽车。它们的正常运行都需要吸入大量的空气,以满足内燃机的燃烧、电子、机械部件的散热,以及空调等设施的冷却等需求。随着大量空气的吸入,空气中存在着大量的沙尘、柳絮、植物叶片、纸屑、塑料等杂质进入会对内燃机等造成磨损,缩短其的使用寿命,为了防止杂质进入通常在设备的供气通道安装有除尘装置。

3.现有的除尘装置的排尘通道的排尘出口往往直接连接风机或通过管道与风机相连进而通过风机的吸力将灰尘抽出,然而灰尘杂质容易堆积在排尘通道附近,灰尘从排尘通道推出需要较大推力,需要风机保证排风量大才能将靠近风机的灰尘能够较为彻底被推出,然而远离风机的灰尘则容易残留在除尘装置上,长此以往容易造成除尘装置的灰尘粘连堆积在排尘通道的排尘出口,甚至造成排尘出口的阻塞,严重影响除尘装置的除尘效果以及使用。在遇到雨水、露水等潮湿的外界环境时,水分进入除尘装置时,装置表面的灰尘层遇水会变成泥,对排尘通道的堵塞更加严重。

技术实现要素:

4.有鉴于此,本发明要解决的问题是提供能够使得携带灰尘的气流自排尘通道进入集尘通道先均衡气流再排至大气的均流器。

5.为解决上述技术问题,本发明采用的技术方案是:均流器,所述均流器设置为中部具有集尘通道的管状结构,所述集尘通道通过挡板分隔为第一通道和第二通道,所述挡板开设有开口,所述第一通道通过所述开口与所述第二通道连通,所述第二通道两端形成排尘出口,所述均流器背离所述第一通道的一侧对称布设有用于引灰的导流过渡部。

6.在本发明中,优选地,所述第一通道相对于所述第一通道处开设有凹槽,所述凹槽的宽度尺寸大于所述开口的宽度尺寸。

7.在本发明中,优选地,所述第二通道内设有分流柱,所述分流柱与所述开口的位置正对布置。

8.在本发明中,优选地,所述分流柱所述分流柱设置为柱状管。

9.在本发明中,优选地,所述开口的截面形状设置为矩形。

10.在本发明中,优选地,所述排尘出口外接有集尘风机。

11.在本发明中,优选地,所述导流过渡部的间距小于所述第二通道的径向尺寸,所述导流过渡部之间夹设区域为排尘通道。

12.在本发明中,优选地,导流过渡部的端部与所述分流柱相抵,所述分流柱两端固设于所述均流器的内壁上。

13.在本发明中,优选地,所述导流过渡部具有翼型集尘面。

14.在本发明中,优选地,所述翼型集尘面的形状设置为外凸形。

15.本发明具有的优点和积极效果是:

16.(1)通过将均流器设置为中部具有集尘通道的管状结构,通过挡板将均流器内部空间分隔成便于气流均衡的第一通道和第二通道,挡板上开设有将第一通道与第二通道连通的开口,均流器背离第一通道的一侧对称布设有用于将排尘通道内的灰尘引至集尘通道的导流过渡部,通过集尘通道、挡板和开口之间的相互配合,能够使得携带灰尘的气流自排尘通道进入集尘通道先均衡气流再排至大气,使得集尘通道中的气流被推出所需的推力变小一些,对集成风机的风量要求不再严苛,有助于气流的均匀分流,从而便于灰尘经集尘通道排至排尘出口,解决了长期使用容易导致排尘出口以及排尘通道严重堵塞的问题。

17.(2)由于第一通道处开设有凹槽,凹槽与第一通道所构成的空间区域大于第一通道,也就是说来自第二通道的灰尘经由开口到达第一通道时的截面积较大,也就是说第一通道自凹槽处向排尘出口的方向呈收紧结构,随着灰尘继续沿着第一通道向排尘出口移动的过程中通道截面积变小,需要灰尘排出的压力也变小,有助于灰尘的顺利排出,从而使得灰尘排回到大气更加彻底干净。

18.(3)由于开口附近的气流较大,通过在第二通道内设一分流柱,第一通道内的气流到达分流柱会沿分流柱的外壁向两侧溢散,从而使得开口周围的气流得以均衡;通过将分流柱设置为柱状管,柱状管的外缘为弧形,能够很好地均衡开口附近的气流,使其顺利进入第二通道并向两边溢散开来,便于灰尘的顺利排出。

附图说明

19.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

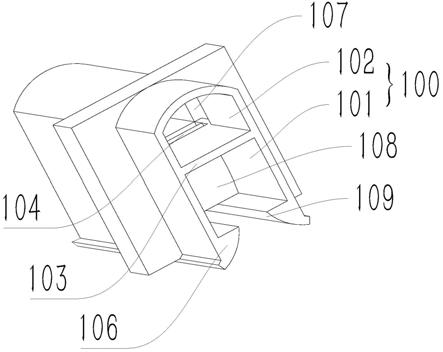

20.图1是本发明的均流器的立体图;

21.图2是本发明的均流器的整体结构示意图;

22.图3是本发明的均流器的俯视剖面图;

23.图4是本发明的均流器的正视剖面图;

24.图5是本发明的均流器的工作原理示意图。

25.图中:100、集尘通道;101、第一通道;102、第二通道;103、挡板;104、开口;105、排尘出口;106、导流过渡部;107、凹槽;108、分流柱;109、翼型集尘面。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它

可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.如图1和图2所示,本发明提供均流器,均流器设置为中部具有集尘通道100的管状结构,集尘通道100通过挡板103分隔为第一通道101和第二通道102,挡板103开设有开口104,第一通道101通过开口104与第二通道102连通,第二通道102两端形成排尘出口105,均流器背离第一通道101的一侧对称布设有用于引灰的导流过渡部106。使用前将均流器安装于除尘装置上,使得导流过渡部106与除尘装置的导流板位置相应布置,此时导流过渡部106上的翼型集尘面109顺着导流板的弧面,当动车组高速运行时,导流过渡部106之间夹设区域为排尘通道,也就是说裹挟着灰尘的气流经由排尘通道先进入第一通道101,由于设置为管状结构的均流器被挡板103分隔成第一通道101和第二通道102,且挡板103贯通开设有开口104,开口104使得第一通道101和第二通道102连通,携带灰尘的气流进而从第一通道101通过开口104对气流进行均流然后到达第二通道102,随着气流继续流动顺着第二通道102两端形成的排尘出口排出,通过集尘风机将灰尘从除尘装置中抽出并最终排向大气。

30.在本实施例中,进一步地,第一通道101相对于第一通道101处开设有凹槽107,凹槽107的宽度尺寸大于开口104的宽度尺寸。凹槽107与第一通道101所构成的空间区域大于第一通道101,也就是说来自第二通道102的灰尘经由开口104到达第一通道101时的截面积较大,也就是说第一通道101自凹槽107处向排尘出口105的方向呈收紧结构,随着灰尘继续沿着第一通道101向排尘出口105移动的过程中通道截面积变小,需要灰尘排出的压力也变小,有助于灰尘的顺利排出,从而使得灰尘排回到大气更加彻底干净,进一步解决了容易出现排尘四角、严重堵塞排尘出口105的问题。

31.在本实施例中,进一步地,第二通道102内设有分流柱108,分流柱108与开口104的位置正对布置。由于开口104附近的气流较大,通过在第二通道102内设一分流柱108,第一通道101内的气流到达分流柱108会沿分流柱108的外壁向两侧溢散,从而使得开口104周围的气流得以均衡。

32.在本实施例中,进一步地,分流柱108设置为柱状管。通过将分流柱108设置为柱状管,柱状管的外缘为弧形,能够很好地均衡开口104附近的气流,使其顺利进入第二通道102并向两边溢散开来,便于灰尘的顺利排出。

33.在本实施例中,进一步地,开口104的截面形状设置为矩形。通过将开口104的截面形状设置为矩形,能够便于气流快速通过并顺利到达第二通道102,起到均流的作用。

34.在本实施例中,进一步地,排尘出口105外接有集尘风机。排尘出口105外接有集尘风机,集尘风机与排尘出口105可以通过直连的方式相连,也可通过排尘管与排尘出口105相连,排尘出口105的灰尘通过均流器的均流过程能够产生推力,解决了传统集尘风机吸力不够、难以彻底将灰尘排向大气的问题。

35.如图3和图4所示,在本实施例中,进一步地,导流过渡部106的间距小于第二通道102的径向尺寸,导流过渡部106之间夹设区域为排尘通道。导流过渡部106之间夹设区域为

排尘通道,将导流过渡部106的间距设置成小于第二通道102的径向尺寸能够确保排尘通道与集尘通道100通过第一通道101是连通的,能够将灰尘经由排尘通道先引至第一通道101,便于进行接下来的均流过程。

36.在本实施例中,进一步地,导流过渡部106的端部与分流柱108相抵,分流柱108两端固设于均流器的内壁上,将分流柱108两端固设于均流器的内壁上,能够确保分流柱108两端没有气流通过的空间,便于气流的均流。

37.在本实施例中,进一步地,导流过渡部106具有翼型集尘面109。翼型集尘面109用于将灰尘从排尘通道推向集尘通道100。

38.在本实施例中,进一步地,翼型集尘面109的形状设置为外凸形。将翼型集尘面109的形状设置为外凸形,这是因为风经过内凹形结构的集尘面时会在集尘面局部产生涡流,阻断且改变风的流向,不利于集尘面对气流的导流作用,采用外凸形的翼型集尘面109能够削减经过导流过渡部106时所带来的涡流影响,改善加速翼型集尘面109的导流效果,便于顺利将携带灰尘的气流快速输送至集尘通道100中进行均流以及灰尘的排出。

39.本发明的工作原理和工作过程如下:使用前将均流器安装于除尘装置上,使得导流过渡部106与除尘装置的导流板位置相应布置,此时导流过渡部106上的翼型集尘面109顺着导流板的弧面,如图5所示,当动车组高速运行时,导流过渡部106之间夹设区域为排尘通道,也就是说裹挟着灰尘的气流经由排尘通道先进入第一通道101,由于设置为管状结构的均流器被挡板103分隔成第一通道101和第二通道102,且挡板103贯通开设有开口104,开口104使得第一通道101和第二通道102连通,携带灰尘的气流进而从第一通道101通过开口104到达第二通道102,由于第一通道101处开设有凹槽107,凹槽107与第一通道101所构成的空间区域大于第一通道101,也就是说来自第二通道102的灰尘经由开口104到达第一通道101时的截面积较大,也就是说第一通道101自凹槽107处向排尘出口105的方向呈收紧结构,随着灰尘继续沿着第一通道101向排尘出口105移动的过程中通道截面积变小,需要灰尘排出的压力也变小,有助于灰尘的顺利排出,从而使得灰尘排回到大气更加彻底干净,进一步解决了容易出现排尘四角、严重堵塞排尘出口105的问题。

40.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。