1.本发明属于电子技术领域,尤其涉及一种智能点火夹及启动装置。

背景技术:

2.汽车采用由微处理机控制的点火系统,由于汽车的排量大小不一样,点火启动所需要的电流、电压及功率也有所不同,汽车上的电瓶的欠压及损坏的程度也不同,所以出现了各种不同功能的点火夹子。有mos(metal

‑

oxide

‑

semiconductor field

‑

effect transistor,mosfet)管控制型、功率二极管型、直通型等。

3.但是上述类型的点火夹子有各自的技术缺陷,mos管控制型的点火夹子对于大排量的车会出现启动比较困难,容易发热导致过温烧掉mos管,点火成功后检不到点火完成,不能断开点火回路,电瓶坏死后不能正常开启点火功能等技术缺陷;功率二极管控制型的点火夹子对于大排量的车也是启动比较困难,容易发热导致过温烧二极管,且无短路保护,点火成功后检不到点火完成,不能断开点火回路;直通型的点火夹子无反接保护,无短路保护,点火夹子与电瓶极性接错无法成功点火甚至导致短路起火等安全隐患等。

技术实现要素:

4.本发明提供一种智能点火夹及启动装置,旨在解决现有点火夹中一个或多个上述技术问题。

5.本发明实施例提供了一种智能点火夹,包括电源接入端和两个点火夹子,所述电源接入端用于外接一启动电源,所述两个点火夹子用于与一负载的电瓶连接,所述智能点火夹还包括主控制器、夹子极性检测模块和夹子接通模块;

6.所述主控制器连接所述夹子极性检测模块和所述夹子接通模块,所述夹子极性检测模块和所述夹子接通模块还连接所述两个点火夹子;

7.在所述两个点火夹子与所述电瓶连接时,所述夹子极性检测模块用于检测所述两个点火夹子分别连接的所述电瓶的极性,所述主控制器用于获取所述夹子极性检测模块的检测结果信号,并根据所述检测结果信号控制所述夹子接通模块按照所述电瓶的极性对应确定所述两个点火夹子的极性,并接通所述电源接入端和所述两个点火夹子的通路,从而接通所述电瓶。

8.本发明实施例还提供了一种启动装置,包括启动电源和如上所述的智能点火夹,所述启动电源包括一输出端口,所述智能点火夹的电源接入端可插接地与所述启动电源的输出端口连接。

9.从上述本发明实施例可知,智能点火夹包括电源接入端、两个点火夹子、主控制器、夹子极性检测模块和夹子接通模块,其中,主控制器连接夹子极性检测模块和夹子接通模块,夹子极性检测模块和夹子接通模块还连接两个点火夹子,在两个点火夹子与电瓶连接时,夹子极性检测模块检测两个点火夹子分别连接的电瓶的极性,主控制器获取夹子极性检测模块的检测结果信号,并根据检测结果信号控制夹子接通模块按照电瓶的极性对应

确定两个点火夹子的极性,并接通两个点火夹子和电瓶的通路。由于两个点火夹子的极性是根据电瓶的极性自动确定的,因此无需事先确认电瓶和点火夹子的极性是否对应,通过上述智能点火夹可以实现两个点火夹子根据电瓶的极性与电瓶连通,实现正常点火,提高点火成功率,且由于点火夹子与电瓶的连接实现了无极性连接,避免反接导致的危害,提高了点火夹子的可靠性和使用寿命。

附图说明

10.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

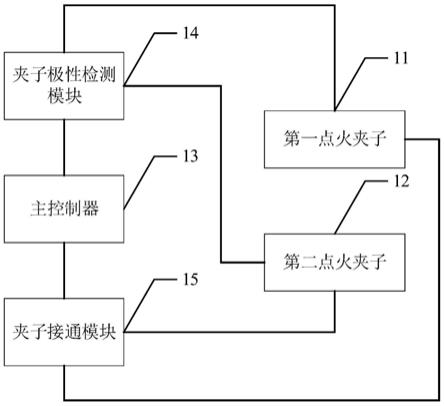

11.图1是本发明一实施例提供的智能点火夹的原理框图;

12.图2是本发明另一实施例提供的智能点火夹的原理框图;

13.图3是本发明实施例提供的智能点火夹中主控制器的结构和连接关系电路结构示意图;

14.图4是本发明实施例提供的智能点火夹中的夹子极性检测模块的结构和连接关系示意图;

15.图5是本发明实施例提供的智能点火夹中的输入极性检测模块、夹子接通模块和继电器检测模块的构成和连接关系电路示意图;

16.图6是本发明实施例提供的智能点火夹中的输入极性控制模块、稳压模块和报警模块的结构和连接关系的电路结构示意图;

17.图7是本发明实施例提供的智能点火夹中的指示模块的结构和连接关系示意图。

18.图8是本发明实施例提供的点火控制方法的实现流程示意图;

19.图9是本发明一实施例提供的启动装置的立体图。

20.图10是图9所示启动装置的智能点火夹的局部放大图。

21.图11是图9所示启动装置的启动电源的局部放大图。

22.图12是本发明一实施例提供的智能点火夹的点火夹的立体图。

23.图13是图12所示的智能点火夹的本体的结构示意图。

具体实施方式

24.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而非全部实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.参见图1,图1为本发明一实施例提供的智能点火夹的结构示意图,该智能点火夹可用于汽车、游艇等需点火启动的电子系统中,用于将一外部启动电源(例如便携式或手持式电源)与汽车、游艇等的电瓶连接以启动其引擎。下面以汽车点火为例进行描述,该智能点火夹包括两个点火夹子:第一点火夹子11和第二点火夹子12。所述两点火夹子11、12用于与所述汽车的电瓶连接。该智能点火夹还包括用于与所述启动电源的输出端口插接连接的一电源接入端(图未示)。该智能点火夹还包括:

26.主控制器13、夹子极性检测模块14和夹子接通模块15;

27.主控制器13具体包括一主控芯片以及周围电路,该主控芯片具体为mcu(microcontroller unit),具体型号可以是ht66f018,具有20个引脚。

28.主控制器13连接夹子极性检测模块14和夹子接通模块15,夹子极性检测模块14和夹子接通模块15还均与第一点火夹子11和第二点火夹子12连接。

29.汽车的电瓶分为正负两极。当智能点火夹将启动电源和汽车电瓶接通时,第一点火夹子11和第二点火夹子12中的一个为正极点火夹子,另一个为负极点火夹子。然而,本技术实施例中的两个点火夹子在与该电瓶连接时,无须区分正负极。即,对于任一点火夹子而言,其在电路导通前并无正负极之分,其既可以与电瓶的正极连接,也可以与电瓶的负极连接。也就是说,既可以是第一点火夹子11连接电瓶的正极,第二点火夹子12连接电瓶的负极实现导通。也可以是第一点火夹子11连接电瓶的负极,第二点火夹子12连接电瓶的正极而实现导通。在所述两个点火夹子与该电瓶连接时,夹子极性检测模块14用于检测所述两个点火夹子分别连接的该电瓶的极性。即,判断所述两个点火夹子分别连接在了电瓶的正极还是负极。主控制器13用于获取夹子极性检测模块14的检测结果信号,该检测结果信号具体为一电平信号。优选地,该检测结果信号为一低电平信号。

30.参见图2,图2为本发明另一实施例提供的智能点火夹的结构示意图。相较于上述第一实施例,本实施例的夹子极性检测模块14具体可以分为第一夹子极性检测模块141和第二夹子极性检测模块142。第一夹子极性检测模块141和第二夹子极性检测模块142分别连接第一点火夹子11和第二点火夹子12,以及,分别连接到主控制器13的不同引脚。当所述两个点火夹子接入电瓶时,如果主控制器13中与第一夹子极性检测模块141连接的引脚检测到高电平信号被拉低为低电平信号,则确定与电瓶正极连接的是第二点火夹子12。反之,主控制器13中与第二夹子极性检测模块142连接的引脚检测到高电平信号被拉低为低电平信号,则确定与电瓶正极连接的是第一点火夹子11。

31.进一步地,主控制器13根据该检测结果信号控制夹子接通模块15按照检测到的与该两个点火夹子连接的该电瓶的极性,对应确定该两个点火夹子的极性,同性相连。即与该电瓶正极连接的点火夹子为正极点火夹子,与该电瓶负极连接的点火夹子为负极点火夹子,并接通第一点火夹子11和第二点火夹子12和启动电源的正极和负极,开始点火。因此,本技术实施例中的点火夹子的极性是根据两个点火夹子所连接的电瓶的极性自动确定的,无需事先确认电瓶和点火夹子的极性是否对应,不影响汽车的启动。

32.本技术实施例中,智能点火夹包括所述电源接入端、两个点火夹子、主控制器、夹子极性检测模块和夹子接通模块,其中,主控制器连接夹子极性检测模块和夹子接通模块,夹子极性检测模块和夹子接通模块还连接两个点火夹子,在两个点火夹子与电瓶连接时,夹子极性检测模块检测两个点火夹子分别连接的电瓶的极性,主控制器获取夹子极性检测模块的检测结果信号,并根据检测结果信号控制夹子接通模块按照电瓶的极性对应确定两个点火夹子的极性,并接通启动电源至两个点火夹子和电瓶的通路。由于两个点火夹子的极性是根据电瓶的极性自动确定的,因此无需事先确认电瓶和点火夹子的极性是否对应,通过上述智能点火夹可以实现两个点火夹子根据电瓶的极性与电瓶连通,实现正常点火,提高了点火夹子的点火成功率,且由于点火夹子与电瓶的连接实现了无极性连接,提高了点火夹子的使用寿命。

33.进一步地,继续参见图2,该智能点火夹还包括:输入极性检测模块16、输入极性控制模块17和稳压模块18。具体地,输入极性检测模块16连接主控制器13。输入极性检测模块16包括与电源接入端连接的两个极性端子。当电源接入端插入启动电源的插座时,其两个极性端子通过电源接入端分别连接该启动电源的两个电极,产生电平信号,主控制器13通过输入极性检测模块16获取该电平信号,并根据该电平信号判断该两个极性端子分别连接的该启动电源的极性,从而确定这两个极性端子的极性。

34.输入极性控制模块17连接输入极性检测模块16和稳压模块18,稳压模块18连接主控制器11;

35.输入极性控制模块17用于将输入极性检测模块16输入的供电信号进行整流,并发送给稳压模块18,稳压模块18用于将整流后的该供电信号进行稳压处理后发送给主控制器13,为主控制器13供电。

36.在一具体实施例中,输入极性控制模块17可包括两组二极管,每组包括两个二极管,该两个极性端子中的每个极性端子连接一组二极管,每组中的两个二极管首尾相接,即,负极与正极相连接,使得不论极性端子连接的启动电源的极性是正极还是负极,均可以通过输入极性控制模块17的整流输入到稳压模块18中,不受接入极性端子的启动电源的极性影响,实现输入极性检测模块16的电源接入端的两个极性端子可以不分正负极任意接入启动电源,而不影响对主控器13的供电。

37.因此,基于上述实施例,本发明实施例还提供了电源接入端中的两个导电端子不分正负极的智能点火夹。

38.可以理解地,本发明实施例提供的不分正负极的导电端子可以和上述实施例中提供的不分正负极的点火夹子结合实施。

39.具体地,夹子接通模块15包括多个开关控制模块和多个开关。本实施例中,所述开关为继电器开关,所述开关控制模块为继电器控制模块。在其他实施例中,所述开关也可以为mos管等。夹子接通模块15包括多个继电器控制模块151和多个继电器开关152。多个继电器控制模块151分别一一对应地连接主控器13的不同引脚,以及分别一一对应地连接多个继电器开关152,多个继电器开关152分别连接第一点火夹子11和第二点火夹子12;

40.主控制器13用于根据输入极性检测模块16检测的两个极性端子分别连接的启动电源的极性,以及,夹子极性检测模块14检测的该两个点火夹子分别连接的该电瓶的极性,控制多个继电器控制模块151对多个继电器开关152的导通,以按照极性对应接通该两个极性端子与电瓶的通路,即输入极性检测模块中的两个极性端子根据接入的启动电源的极性确定极性,该两个点火夹子根据该电瓶的极性确定极性,按照正极相连、负极相连的原理,连通两个极性端子和两个点火夹子之间的通路,进而与电瓶连接。

41.进一步地,该智能点火夹还包括多个继电器检测模块19,用于检测继电器开关152是否粘连。继电器开关粘连是指继电器开关的失控,在通电和不通电时,开关状态不能随之正常转换,例如不通电时,继电器开关状态与通电时相比没有变化。

42.具体地,每个继电器检测模块19均包括两个二极管、一个三极管和两个电阻;其中一个二极管的正极连接主控制器13的一个引脚以及一个三极管的集电极,二极管的负极连接待检测的继电器开关的第五引脚,一个三极管的基极分别连接两个电阻的一端,其中一个电阻的另一端连接另一个二极管的负极,另一个二极管的正极连接继电器开关的第一引

脚;

43.主控制器13的引脚检测到电平信号升高为高电平信号时,确定引脚对应连接的继电器开关粘连。

44.该智能点火夹还包括:报警模块20和指示模块21;

45.报警模块20连接主控制器13和稳压模块18,报警模块20包括蜂鸣器,用于根据主控制器13的指令完成蜂鸣报警;

46.指示模块21连接主控制器,指示模块21包括两个光色相异的发光二极管,用于根据主控制器13的指令点亮或熄灭完成灯光指示。两个发光二极管的光色不限,可以区分正常和异常即可。

47.该智能点火夹还包括:启动电源通讯模块;

48.启动电源通讯模块包括:data

‑

1网络和电阻r11。data

‑

1网络连接主控制器的一个引脚,并且连接该电阻r11的一端,该电阻r11的另一端接地。启动电源通讯模块用于主控制器和启动电源端的系统通信连接,当启动电源端有故障时,该故障信号能够通过data

‑

1网络传输到主控制器,主控制器输出报警信号到报警模块做出相应的报警提示和/或输出指示信号到指示模块以提示异常。具体地,所述故障信号包括启动电源的电压过低,即低于一预设电压;和/或启动电源的温度过高,即高于一预设温度。

49.进一步地,参见图3,图3为智能点火夹的主控制器的结构和连接关系的电路结构示意图,主控制器包括芯片u4,其中第2脚连接输入极性检测模块16,第3脚和第4脚分别连接第一夹子极性检测模块14和第二夹子极性检测模块142,第8脚~第11脚分别连接四个继电器控制模块141,第12脚连接启动电源通讯模块的data

‑

1网络,第16脚~第19脚分别连接四个继电器检测模块19,第13脚连接报警模块20,第5脚和第7脚分别连接两个指示模块21。进一步地,主控制器芯片u4的第14脚可以与一温度检测模块连接,该温度检测模块用于检测智能点火夹的主体温度。芯片u4的第15脚可以与一电压检测模块连接,该电压检测模块用于检测智能点火夹的输入电压(即启动电源的电压)和点火实时电压。所述温度检测模块和电压检测模块可以采用现有技术实现,在此不作详细说明。

50.具体地,结合图4,图4为夹子极性检测模块14的结构和连接示意图,夹子极性检测模块14包括第一夹子极性检测模块和第二夹子极性检测模块。其中,第一夹子极性检测模块包括第一光耦pc1和第一电阻r19,第二夹子极性检测模块包括第二光耦pc2和第二电阻r20;

51.第一光耦pc1包括1~4四个引脚,其中1~2引脚在pc1

‑

a侧,3~4引脚在pc1

‑

b侧,pc1

‑

a和pc1

‑

b可以连接为完整的第一光耦pc1。第二光耦pc2包括1~4四个引脚,其中1~2引脚在pc2

‑

a侧,3~4引脚在pc2

‑

b侧,pc2

‑

a和pc2

‑

b可以连接为完整的第二光耦pc2。

52.第一光耦pc1的第一引脚连接第一电阻r19的一端。第一电阻r19的另一端连接第一点火夹子11。第一光耦pc1的第二引脚连接第二点火夹子12。第一光耦pc1的第三引脚接地。第一光耦pc1的第四引脚连接主控制器的第4引脚,也即主控制器芯片u4的4脚;

53.第二光耦pc2的第一引脚连接第二电阻r20的一端。第二电阻r20的另一端连接第二点火夹子12。第二光耦pc2的第二引脚连接第一点火夹子11。第二光耦pc2的第三引脚接地。第二光耦pc2的第四引脚连接主控制器的第3引脚,也即主控制器芯片u4的3脚。

54.夹子输出极性识别:当主控制器芯片的3脚检测到电平信号拉低后,确认out

‑‑

1接

的是电瓶正极;当主控制器芯片的4脚检测到电平信号拉低后,确认out

‑

1接的是电瓶正极。

55.进一步地,参见图5和图6,图5为智能点火夹的输入极性检测模块16、夹子接通模块和继电器检测模块的结构和连接关系的电路结构示意图,图6为智能点火夹的输入极性控制模块17、稳压模块18和报警模块20的结构和连接关系的电路结构示意图,输入极性检测模块16包括第一极性端子ce5

‑1‑

1、第二极性端子ce5

‑2‑

1、第三光耦pc3和第三电阻r28。第一极性端子ce5

‑1‑

1和第二极性端子ce5

‑2‑

1分别与电源接入端的两个导电端子连接。输入极性控制模块17包括第一二极管d3、第二二极管d4、第三二极管d1、第四二极管d5和第四电阻r8。稳压模块18包括稳压芯片u3。

56.具体地,第三光耦pc3包括1~4四个引脚,其中1~2引脚在pc3

‑

a侧,3~4引脚在pc3

‑

b侧。上述二极管的型号优选in4148。

57.第三光耦pc3的第一引脚连接第一极性端子ce5

‑1‑

1,以及连接第一二极管d3的正极和第二二极管d4的负极。第三光耦pc3的第二引脚连接第二极性端子ce5

‑2‑

1,以及连接第三二极管d1的正极和第四二极管d5的负极。第三光耦pc3的第三引脚接地,第三光耦pc3的第四引脚连接主控器的第2引脚,也即主控制器芯片u4的2脚。

58.第一二极管的负极d3和第三二极管d1的负极通过第四电阻r8连接到稳压芯片u3的输入端。稳压芯片u3的输出端连接主控制器的第20引脚,也即主控制器芯片u4的20脚。

59.输入极性识别:当启动电源接入电源接入端时,若主控制器的第二引脚检测到电平信号为低电平信号,则第一极性端子ce5

‑1‑

1接入了启动电源的正极,第二极性端子ce5

‑2‑

1接入了启动电源的负极;若主控制器的第二引脚检测到电平信号为高电平信号,则第一极性端子ce5

‑1‑

1接入了动电源的负极,第二极性端子ce5

‑2‑

1接入了启动电源的正极。

60.ec5电源接入端中的两个极性端子不分正负极,输入极性检测模块可以自动识别该两个极性端子分别连接的启动电源的极性,从而实现启动电源插入该电源接入端时无须区分正负极,防止出现误操作,提高供电成功率。

61.输入极性控制模块中的第一二极管d3和第二二极管d4与第一极性端子ce5

‑1‑

1连接的位置极性相反,第三二极管d1和第四二极管d5与第一极性端子ce5

‑2‑

1连接的位置极性相反,使得ce5

‑1‑

1和ce5

‑2‑

1输出的供电信号总是可以通过这四个二极管输入到稳压模块中进行稳压,实现对主控制器的稳定供电。

62.进一步地,夹子接通模块包括四个继电器控制模块和四个继电器开关,四个继电器控制模块包括第一继电器控制模块、第二继电器控制模块、第三继电器控制模块和第四继电器控制模块,其分别连接四个继电器开关以及分别连接u4的8~11脚,即图中的relay1~4。四个继电器开关包括第一继电器开关rk3、第二继电器开关rk1、第三继电器开关rk2和第四继电器开关rk4,每个继电器开关具有如图5所示的1~5等5个引脚。

63.每个继电器控制模块均包括两个继电器控制子模块,每个继电器控制子模块各包括至少一个电阻和一个三极管,该电阻的一端连接主控制器的一个引脚,另一端连接该三极管的基极。该三极管的集电极连接继电器开关的一个引脚。

64.具体地,如图5所示的,第一继电器控制模块包括第一继电器控制子模块和第二继电器控制子模块。该第一继电器控制子模块至少包括:电阻r6和三极管q1,还包括电阻r7和r51,电容c18和三极管q23。电阻r6的一端连接主控制器的u4的8脚,另一端连接三极管q1的

基极。三极管q1的集电极连接第一继电器开关rk3的第四引脚,即图5中rk3的4脚。该第二继电器控制子模块至少包括:电阻r48和三极管q21,还包括电阻r49和r50,电容c17和三极管q22。电阻r48的一端连接主控制器的u4的8脚,另一端连接三极管q21的基极。三极管q21的集电极连接第一继电器开关rk3的第三引脚,即图5中rk3的3脚。

65.第二继电器控制模块、第三继电器控制模块和第四继电器控制模块的结构和连接与第一继电器控制模块近似,具体结构及连接方式以图5所示为准,此处不再赘述。

66.进一步地,第一点火夹子11连接第二继电器开关rk1的第一引脚(即rk1的1脚)和第三继电器开关rk2的第一引脚(即rk2的1脚)。第二点火夹子12连接第一继电器开关rk3的第一引脚(即rk3的1脚)和第四继电器开关rk4的第一引脚(即rk4的1脚)。

67.主控制器根据输入极性检测模块和夹子极性检测模块的检测结果,控制四个继电器控制模块来控制四个继电器开关的打开和闭合,从而按照电源接入端中插入的启动电源的极性,以及两点火夹子连接电瓶的极性,按照极性相同端连接的原理,分别连通两个极性端子和两个点火夹子并接通电瓶。

68.具体地,第一种情况:当主控器芯片u4的2脚检测到低电平信号,3脚检测到低电平信号,4脚检测到高电平信号,按照上述极性端子与启动电源的连接极性判断方法,可知第一极性端子ce5

‑1‑

1接的是启动电源的正极,第二点火夹子out

‑‑

1接的是电瓶的正极,则主控芯片控制第二继电器控制模块和第四继电器控制模块分别闭合继电器开关rk1和rk4,从而使得ce5

‑1‑

1与out

‑‑

1之间连通,ce5

‑2‑

1与out

‑

1之间连通。

69.第二种情况:当主控器芯片u4的2脚检测到低电平信号,3脚检测到高电平信号,4脚检测到低电平信号,按照上述极性端子与启动电源的连接极性判断方法,可知第一极性端子ce5

‑1‑

1接的是启动电源的正极,第一点火夹子out

‑

1接的是电瓶的正极,则主控芯片控制第一继电器控制模块和第三继电器控制模块分别闭合继电器开关rk3和rk2,从而使得ce5

‑1‑

1与out

‑

1之间连通,ce5

‑2‑

1与out

‑‑

1之间连通。

70.第三种情况:当主控器芯片u4的2脚检测到低电平信号,3脚检测到高电平信号,4脚检测到高电平信号,表示夹子未接到电瓶或者点火夹子出现故障或者电瓶出现故障等,则主控芯片不开启任何继电器开关,不导通启动电源和电瓶。

71.第四种情况:当主控器芯片u4的2脚检测到高电平信号,3脚检测到低电平信号,4脚检测到高电平信号,按照上述极性端子与启动电源的连接极性判断方法,可知第二极性端子ce5

‑2‑

1接的是启动电源的正极,第二点火夹子out

‑‑

1接的是电瓶的正极,则主控芯片控制第一继电器控制模块和第三继电器控制模块分别闭合继电器开关rk3和rk2,从而使得ce5

‑2‑

1与out

‑‑

1之间连通,ce5

‑1‑

1与out

‑

1之间连通。

72.第五种情况:当主控器芯片u4的2脚检测到高电平信号,3脚检测到高电平信号,4脚检测到低电平信号,按照上述极性端子与启动电源的连接极性判断方法,可知第二极性端子ce5

‑2‑

1接的是启动电源的正极,第一点火夹子out

‑

1接的是电瓶的正极,则主控芯片控制第二继电器控制模块和第四继电器控制模块分别闭合继电器开关rk1和rk4,从而使得ce5

‑2‑

1与out

‑

1之间连通,ce5

‑2‑

1与out

‑‑

1之间连通。

73.第六种情况:当主控器芯片u4的2脚检测到高电平信号,3脚检测到高电平信号,4脚检测到高电平信号,表示夹子未接到电瓶或者点火夹子出现故障或者电瓶出现故障等,则主控芯片不开启任何继电器开关,不导通启动电源和电瓶。

74.进一步地,上述该第一继电器控制子模块和第二继电器控制子模块同时也构成两个磁场极性切换模块。

75.进一步地,该智能点火夹还包括四个继电器检测模块,与主控器芯片u4的16~19脚连接,即图5中的p1~p4网络,用于检测该四个继电器开关是否粘连。

76.每个继电器检测模块均包括两个二极管、一个三极管和两个电阻,其中一个二极管的正极连接主控制器的一个引脚以及一个三极管的集电极,负极连接待检测的继电器开关的第五引脚,一个三极管的基极分别连接两个电阻的一端。其中一个电阻的另一端连接另一个二极管的负极。另一个二极管的正极连接继电器开关的第一引脚。该四个继电器检测模块包括:二极管d10

‑

d17,三极管q5

‑

q8,电阻r9、r21

‑

r27。

77.具体地,第一继电器检测模块包括:二极管d13和d17、三极管q8、电阻r26和r27,其中,二极管d13的负极连接第一继电器开关pk3的第五引脚(即pk3的5脚),正极连接三极管q8的集电极,三极管q8的基极连接电阻r26和r27的一端。电阻r26的另一端连接二极管d17的负极,电阻r27的另一端接地。二极管d17的阳极连接第一继电器开关pk3的第一引脚(即pk3的1脚)。

78.第二继电器检测模块包括:二极管d12和d16、三极管q7、电阻r24和r25,连接关系以图5所示为准,与第一继电器检测模块的连接方式相同,不再赘述。

79.第三继电器检测模块包括:二极管d10和d15、三极管q5、电阻r9和r21,连接关系以图5所示为准,与第一继电器检测模块的连接方式相同,不再赘述。

80.第四继电器检测模块包括:二极管d11和d14、三极管q6、电阻r22和r23,连接关系以图5所示为准,与第一继电器检测模块的连接方式相同,不再赘述。

81.主控制器与该四个继电器检测模块分别连接的4个引脚若检测到电平信号升高为高电平信号时,则确定该引脚对应连接的继电器开关粘连。

82.以第一继电器检测模块和第一继电器开关rk3为例说明,在第一继电器开关rk3不通电时第二引脚(即图5中rk3的2脚)和第五引脚(rk3的5脚)接通。但是此时若rk3的第二引脚(即rk3的2脚)和第一引脚(即rk3的1脚)接通,第一继电器开关rk3没有弹开,即第一继电器开关rk3与第五引脚的连接没有断开,则判断第一继电器开关pk3发生了粘连。

83.进一步地,图5中报警模块20连接主控制器和稳压模块19。报警模块20包括蜂鸣器bz,连接主控制器芯片u4的13脚,用于根据主控制器的指令完成蜂鸣报警。

84.进一步地,参见图7,图7为智能点火夹的指示模块的构成和连接关系电路结构示意图。指示模块连接主控制器芯片u4的5脚和7脚。指示模块包括两个光色相异的发光二极管led1和led6,用于根据主控制器的指令点亮或熄灭,完成灯光指示。其中一个发光二极管点亮表示出了故障,另一个发光二极管点亮表示电路连接正常。

85.本技术实施例中,智能点火夹包括电源接入端、两个点火夹子、主控制器、输入极性检测模块、输入极性控制模块、夹子极性检测模块和夹子接通模块。主控制器连接输入极性检测模块、夹子极性检测模块和夹子接通模块,输入极性检测模块和输入极性控制模块可实现接入启动电源不区分极性,为主控制器正常供电。夹子极性检测模块和夹子接通模块还连接两个点火夹子。在两个点火夹子与电瓶连接时,夹子极性检测模块检测两个点火夹子分别连接的电瓶的极性,主控制器获取夹子极性检测模块的检测结果信号,并根据检测结果信号控制夹子接通模块按照电瓶的极性对应确定两个点火夹子的极性,并接通启动

电源和电瓶的通路。由于两个点火夹子的极性是根据电瓶的极性自动确定的,因此无需事先确认电瓶和点火夹子的极性是否对应。通过上述智能点火夹可以实现两个点火夹子根据电瓶的极性与电瓶连通,实现正常点火,提高了点火夹子的点火成功率。且由于电源输入输出均实现了无需区分接入电源的正负极,解决了输入及输出无极性连接,安全有效的检测及控制整个点火流程,并提高了点火夹子的使用寿命。

86.参见图8,图8为本发明实施例提供了一种启动点火控制方法的流程图,该智能点火方法应用于如上所述的智能点火夹,该智能点火夹包括电源接入端和两个点火夹子,还包括主控制器、夹子极性检测模块和夹子接通模块,其中所述主控制器连接所述夹子极性检测模块和所述夹子接通模块,所述夹子极性检测模块和所述夹子接通模块还分别连接所述两个点火夹子,具体结构、连接方式以及工作原理,参见前述各实施例的描述。

87.如图8所示,该智能点火方法的执行主体为主控模块,可通过其内部的主控芯片执行具体计算机程序实现该方法,该方法可包括如下步骤:

88.s801、在所述两个点火夹子与电瓶连接时,通过夹子极性检测模块检测所述两个点火夹子分别连接的所述电瓶的极性;

89.s802、获取所述夹子极性检测模块的检测结果信号;

90.s803、根据所述检测结果信号控制所述夹子接通模块按照所述电瓶的极性对应确定所述两个点火夹子的极性,并接通所述电源接入端和所述两个点火夹子的通路,从而接通所述电瓶。

91.以上各步骤的技术细节参见前述各实施例的相关描述,此处不再赘述。

92.本技术实施例中,利用智能点火夹点火,在两个点火夹子与电瓶连接时,夹子极性检测模块检测两个点火夹子分别连接的电瓶的极性,主控制器获取夹子极性检测模块的检测结果信号,并根据检测结果信号控制夹子接通模块按照电瓶的极性对应确定两个点火夹子的极性,并接通启动电源至两个点火夹子和电瓶的通路。由于两个点火夹子的极性是根据电瓶的极性自动确定的,因此无需事先确认电瓶和点火夹子的极性是否对应,通过上述智能点火夹可以实现两个点火夹子根据电瓶的极性与电瓶连通,实现正常点火,提高了点火夹子的点火成功率,且由于点火夹子与电瓶的连接实现了无极性连接,提高了点火夹子的使用寿命。

93.本发明实施例还提供了一种启动装置,包括启动电源和与所述启动电源连接的如上所述的智能点火夹,启动电源优选为便携式(手持式)电源。

94.图9所示为根据本发明实施例提供的启动装置的立体图。启动装置包括启动电源50和智能点火夹60。所述启动电源50具有一输出端口52。

95.所述智能点火夹60具有一本体62、与本体62连接的电源接入端64、第一点火夹子66和第二点火夹子67。智能点火夹60的电源接入端64可与启动电源50的输出端口52插接连接并形成电连接。具体地,电源接入端与输出端口为适配的第一连接器和第二连接器。

96.同时参考图10和图11,所述智能点火夹60的电源接入端64设置为插头,其包括一第一基座641,第一基座641形成插入部642。本实施例中,设有两个插入部642,两个插入部642间隔设置。插入部642呈圆柱状,每一插入部642内形成有一第一插孔644,每个第一插孔644内壁设置有导电端子646,本实施例中,导电端子646呈环形。相应地,所述启动电源50的输出端口52设置为插座,其包括一第二基座542,第二基座542中成型有第二插孔544,第二

插孔544内设置有两电源端子546。本实施例中,设有两个相互间隔的第二插孔544,所述电源端子546均成圆柱状。所述两电源端子546中的一个为正极端子,另一个为负极端子。

97.插接时,电源接入端64的第一基座641的两插入部642分别插入至输出端口52的第二插孔544内,且输出端口52的两电源端子546分别插入电源接入端64的两第一插孔644内,并分别与两第一插孔644内的导电端子646接触形成电连接。优选地,电源接入端64的插入端642至少部分与第二插孔544形状匹配,以便适于插入第二插孔544内。

98.如图所示,本发明的智能点火夹60的电源接入端64外围为对称结构,对应地,启动电源50的输出端口52内侧也为对称结构,因此,智能点火夹60的电源接入端64沿正向(第一方向)和反向(第二方向)均可插入启动电源50的输出端口52,并使得智能点火夹60的两导电端子646和启动电源50的两电源端子546实现电连接。也即是说,智能点火夹60的电源接入端64既可以以图中所示的方向插入启动电源50的输出端口52,也可以以反方向(即智能点火夹60的电源接入端64沿图中方向翻转180度)插入启动电源50的输出端口52。换言之,智能点火夹60的电源接入端64的插入方向不用区分,两导电端子没有极性之分,任一导电端子既可以与启动电源50的正极端子连接,也可以与启动电源50的负极端子连接。

99.本实施例中,智能点火夹60的电源接入端64的两插入部642间隔设置,在其他实施例中,两插入部也可以连接为一体,即一个整体的插入部,其内形成两个间隔设置的第一插孔。相应地,启动电源50的输出端口52的第二插孔设置为一个,用于供所述电源接入端64的插入部插设。单个的第二插孔内间隔设置两个电源端子。当智能点火夹60的插入部插入该启动电源50的第二插孔内时,两个电源端子分别插入两个第一插孔内,并与相应的导电端子接触形成电连接。

100.本实施例中,启动电源50的输出端口52的电源端子546的数量为两个,智能点火夹60的电源接入端64的导电端子的数量也为两个。在其他实施例中,启动电源还可包括一第一信号端子,相应地,智能点火夹还可以包括一第二信号端子,所述两信号端子连接可用于传输信号,例如,上述实施例所述的启动电源的故障信号。

101.在本实施例中,智能点火夹50的电源接入端64的连接器被设置为公座,而启动电源50的输出端口52的连接器被设置为母座,但在其他实施例中,智能点火夹的电源接入端的连接器也可以设置为母座,相应地,启动电源的输出端口的连接器设置为公座。

102.本发明实施例的智能点火夹的第一连接器能够沿两个方向与启动电源的第二连接器插接连接,无需防呆设计,插接更方便、迅速。

103.同时参考图12,智能点火夹60的第一点火夹子66和67具有相同的形状和结构。以下将以第一点火夹子66为例进行描述。

104.第一点火夹子66呈夹钳状,其包括位于后端的握持部662和位于前端的夹持部664。通过操控握持部662可驱动两夹持部664相对张开和闭合,从而能够将其夹持于汽车电瓶上。两夹持部664相向的内侧表面上设有齿部666,齿部666沿夹持部624的纵向延伸,其顶端呈锯齿状。齿部666的设置有利于点火夹子66与汽车电瓶牢固连接,避免因为震动而松脱而导致连接断开。本实施例中,第一点火夹子66中设置有两组平行设置的齿部666,两组齿部666间隔设置,且其间间隔一第一距离。每组齿部666包括两排平行设置的齿部666。每一组内的两排齿部666相邻设置,其间间隔一第二距离,该第二距离小于第一距离。本实施例中,每组齿部666包括两排齿部666,也即,在每一夹持部664的内侧设置4排齿部666,两夹持

部664的4排齿部666均上下对齐,能够提高点火夹子66夹持的稳固性,增强智能点火夹60的可靠性。

105.第二点火夹子67的形状和结构请参考上文关于第一点火夹子的描述,在此不再赘述。

106.可以理解地,本实施例中的第一点火夹子66和第二点火夹子67可用作上述任一实施例的第一点火夹子11和第二点火夹子。

107.参考图13,所述智能点火夹60的本体62包括外壳622和设置在外壳622内的控制装置624。所述控制装置624包括上述实施例中的主控制器13、输入极性检测模块16、输入极性控制模块17和稳压模块18。

108.在一些实施例中,根据该实施例的智能点火夹60的不区分插入方向的电源接入端64可与上述实施例中的不区分正负极的点火夹子结合实施。在那种情况下,所述控制装置624还包括上述的夹子极性检测模块14和夹子接通模块15。其具体结构和工作原理可参考以上实施例的相关描述,以此不再赘述。

109.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

110.以上为对本发明所提供的智能点火夹、智能点火方法及启动装置的描述,对于本领域的技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。