一种3d打印汽车活塞

技术领域

1.本发明涉及汽车活塞技术领域,具体为一种3d打印汽车活塞及其制作方法。

背景技术:

2.活塞是汽车发动机中作往复运动的中枢部位,在整个发动机的运行上占极其重要的地位,随着汽车性能的不断提高,作为汽车心脏的发动机的功率也变得越来越大,活塞在汽车制造行业也显得尤为重要。活塞在使用的过程中与连杆连接,与连杆相互配合实现活塞的活塞运动,提供动力。活塞主要由三部分组成,分别是:顶部、环槽部以及裙部。活塞顶部是组成燃烧室的主要部分,其形状与所选用的燃烧室形式有关,汽油机多采用平顶活塞,其优点是吸热面积小,柴油机活塞顶部常常有各种各样的凹坑,其具体形状、位置和大小都必须与柴油机的混合气形成及燃烧的要求相适应。因此活塞长期处于一个高速、高压和高温的恶劣工作环境,又要考虑到发动机的运行平稳及耐用,对其材质要求极为严格,必须要有足够的强度和刚度、膨胀系数小、相对密度小、耐磨及耐腐蚀,还要成本低,目前常见的汽车发动机活塞普遍用铝合金制造,致密的结构使得其质量几乎无法降低。然而现有制造方式得到的铝合金活塞,仅凭借合金自身性能抗击冲压,很难提升其抗冲压性能,本专利设计一种镂空的点阵结构,通过改变点阵密度的变化来改变活塞可以吸收的冲击能,在减少重量、降低生产成本的同时下提高活塞的抗冲击力。

技术实现要素:

3.本发明的目的是提供一种抗冲击3d打印汽车活塞,可以利用点阵的设计起到抗冲击的作用,同时在不改变活塞尺寸的情况下,减轻了重量,使用更为安全。

4.本发明的实现方案:

5.一种3d打印汽车活塞,包含活塞顶部、活塞环槽部以及活塞裙部,在3d打印过程中,将上述部分看做活塞整体,将其分为外壳层、内壳层、点阵层三部分。

6.首先设计了汽车活塞的整体形状,设计选用平顶活塞设计模式作为示意。活塞尺寸比例可通过扫描已有活塞尺寸获得,不拘泥于单独的某种特定尺寸,活塞的材料选择alsi10mg作为主要材料。

7.所属活塞包含外壳层、内壳层、点阵层三部分,外壳层和内壳层均采用紧密堆积的结构,用于连接点阵结构,内外壳层结构使用三维建模软件设计,通过活塞内外表面形貌与点进行曲面拟合生成内外壳层表面,并形成壳状实体模型。将内外层壳状结构导入rhino建模软件中进行点阵填充,选择cross点阵做为点阵单元,这种单元采用线条构成三角形,与我们常见的体心、面心点阵结构采用三角形与正方形结合的方式相比,稳定性提高了20%,受力均匀,同样的材料下,质量降低的同时抗冲击能力提高,使用寿命增加50%,因此采用这种点阵结构做汽车活塞的填充点阵。点阵采用x、y、z三轴固定的数量进行填充,分别为19、13、3个,点阵中梁的直径为0.8cm,将点阵结构与内外壳层合并生成整体模型导出stl格式模型。

8.由于汽车活塞的结构很复杂,本发明采用3d打印的方式进行生产,首先将stl模型进行切片处理,然后导入到slm型3d打印设备中,打印材料选择alsi10mg,打印层厚为0.02cm,将打印后得到的模型进行简单处理即可完成。

9.本发明的有益效果在于:

10.与现有的汽车活塞相比,本发明具有显著优点:本发明采用点阵式结构的设计,在活塞工作时,这种特殊的结构使得活塞整体的受力更均匀,可以抵抗更多冲击力;此外,点阵的设计使得活塞重量减轻,同体积的材料质量减少50%,在降低生产成本的同时,使用更加安全可靠。

附图说明

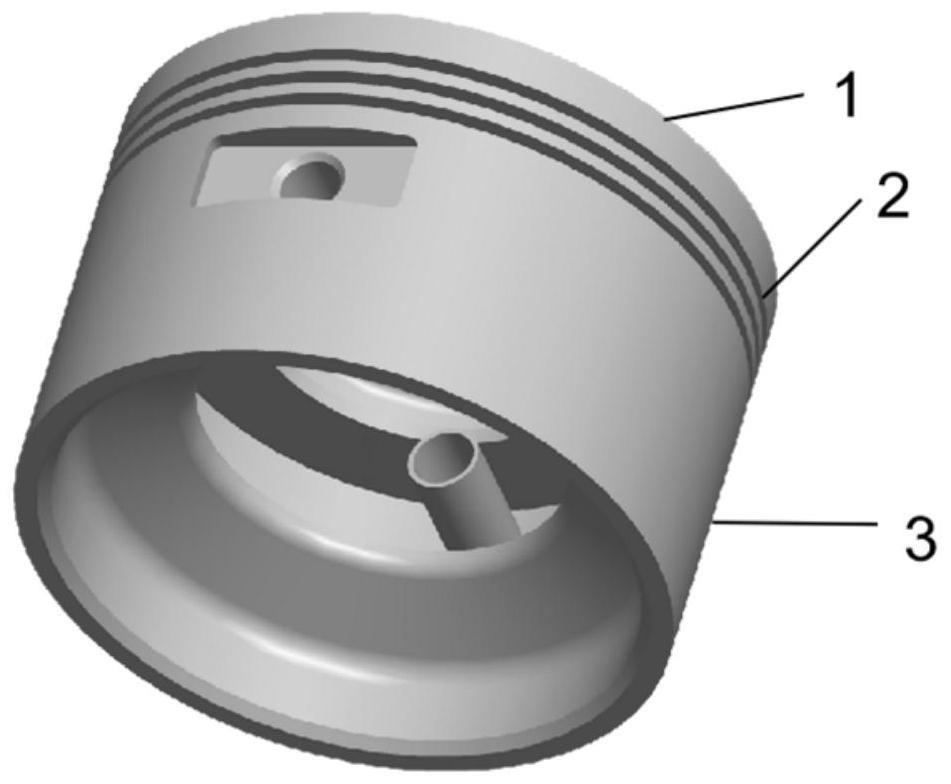

11.图1是整体模型示意图。

12.图2是点阵层晶格单元模型示意图。

13.图3是alsi10mg粉末颗粒图。

14.图4活塞剖面示意图。

15.图中:活塞顶1、环槽2、活塞群3。

具体实施方式

16.下面结合附图及具体实施方式对本发明的技术方案做进一步的描述。

17.如图1

‑

4所示,首先设计了汽车活塞的整体形状,设计选用平顶活塞设计模式作为示意。活塞尺寸比例可通过扫描已有活塞尺寸获得,不拘泥于单独的某种特定尺寸,活塞的材料选择alsi10mg作为主要材料。

18.一种3d打印汽车活塞,包含活塞顶部、活塞环槽部以及活塞裙部,其特征在于汽车活塞的抗冲击效果可以通过改变活塞内部单元晶格点阵的密度进行调控,汽车活塞制作过程包括以下步骤:

19.(1)设计内外壳层结构。通过扫描已有活塞尺寸获得,不拘泥于单独的某种特定尺寸。使用ug三维建模软件设计活塞的内外壳层,首先外壳层和内壳层均采用紧密堆积的结构,用于连接点阵结构,内外壳层结构使用三维建模软件设计,通过活塞内外表面形貌与点进行曲面拟合生成内外壳层表面,并形成壳状实体模型。

20.(2)设计点阵结构。将设计的内外层壳状结构导入rhino三维建模软件中,通过rhino在内外壳层曲面间进行点阵的填充,选择cross点阵做为点阵单元,这种点阵结构在吸能上高于常见的体心立方结构,点阵的个数在x、y、z方向分别设置为19、13、3个,点阵中梁的直径设置为0.8cm,生成如图2所示的点阵层晶格单元,并得到点阵结构,将点阵结构与内外壳层合并生成整体模型导出stl格式模型。

21.(3)活塞的生产过程。将stl模型进行切片处理,然后导入到slm型3d打印设备中,打印材料选择alsi10mg,打印层厚为0.02cm,用slm型3d打印设备进行打印不需要添加支撑,减少了后处理的时间。

22.(4)模型的后处理。模型打印完成后用清水进行简单的处理后,获得相关检验检测合格即可投入使用。

23.所述步骤(1)内外壳采用紧密堆积结构,尺寸可以通过扫描已有活塞尺寸获得,不

拘泥于单独的某种特定尺寸。

24.所述步骤(2)中点阵的存在,使得活塞整体在体积不变的情况下,减轻了重量,且点阵结构的支撑及抗压能力也较为优秀。

25.所述步骤(3)中打印过程中,打印的厚度为0.02cm,为目前最为精确的slm成型alsi10mg打印厚度之一,这样的高精度可以保证汽车活塞整体成形后的性能。

26.本发明的核心在于点阵层的设计,采用cross晶格点阵单元作为设计单元,在内外层之间填充晶格单元,每一层的晶格单元数量固定,本发明的难点在于3d打印alsi10mg点阵的填充,传统汽车活塞要求其金属紧实致密,而本发明采用rhino软件使用参数化的方式进行点阵填充,使得所得到的活塞内外层的外部结构致密,而内部点阵相对留有一定空隙,但这样的点阵结构可以很好的减少金属使用量从而降低整体重量,此外其稳固的点阵支撑结构也可以有效抵抗冲击力,从而延长汽车活塞的使用寿命,并降低成本。

27.汽车活塞三部分被看做整体分为三层结构采用3d打印的方式一体成型,首先通过三维建模软件设计出内、外层结构,并在内外层之间填充点阵结构,将最终生成的模型文件导入到软件里面进行切片处理,切片后的文件再导入到3d打印机中进行打印,采用3d打印的方式可以生产这种复杂点阵结构,打印后形成的实物模型进行简单的处理,获得相关检验检测合格即可投入使用。

28.以上是本发明的具体优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的前提下,这些变换或改进都应当属于本发明要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。