1.本实用新型涉及单体泵技术领域,特别涉及一种大功率单体泵滚轮体部件润滑油道结构。

背景技术:

2.随着国内外对环境保护的要求越来越高,对柴油机废气排放及控制的研究成为了目前柴油机研究的热点和难点问题。国际海事组织imo最新修正的marpol公约附则vi对船用柴油机nox和pm的排放提出了日益严格的要求.从2011年1月起,imo tier ii排放法规在imo所有缔约国海域内强制实施。tier ii阶段nox排放量比tier i降低16%~20%,目前针对这一标准世界各大船用柴油机生产商已经有大量的tier ii机型投入市场,而在2016年1月1日起已经强制实施tier iii阶段法规,要求nox排放量相比tier i阶段降低80%,这对制造商提出了更高的要求,对燃油系统的喷射压力要求越来越高。

3.要满足目前的排放指标要求,对油泵及喷油器所喷射的燃油压力由以前的100~120mpa需要相应提高到130~160mpa,甚至更高。而船用重型单体泵所配套的发动机单缸功率越大,相应设计的船用单体泵的柱塞直径越大。在燃油系统喷射的燃油压力130~160mpa和大柱塞直径的情况下,高燃油喷射压力作用在柱塞供油端面上的反作用力也更大(燃油压强乘以柱塞径向面积),此作用力通过柱塞会传递到滚轮体部件上的滚轮销,滚轮销再将作用力传递到与发动机凸轮轴接触的滚轮表面上,实际工作时,滚轮与凸轮表面配合一起转动,而滚轮不转。如果对滚轮及滚轮销配合处不作特殊润滑结构设计,此作用力易使滚轮与滚轮销配合处因缺少润滑而导致磨损,从而引起严重的可靠性问题。

技术实现要素:

4.本实用新型的目的是针对现有的船用大功率,高喷射压力的单体喷油泵的滚轮体部件采用传统的结构存在的运动件配合表面润滑不良导致早期磨损等故障问题,而提供一种大功率单体泵滚轮体部件润滑油道结构。

5.为了实现上述目的,本实用新型所采用的技术方案如下:

6.一种大功率单体泵滚轮体部件润滑油道结构,包括单体泵,所述单体泵包括泵体和由上而下安装在所述泵体内的出油阀部件、柱塞阀部件和滚轮体部件,所述柱塞阀部件包括柱塞套、柱塞、柱塞弹簧和弹簧下座,所述柱塞滑动配置在所述柱塞套内,所述弹簧下座固定在所述柱塞的底部,所述柱塞弹簧套在所述柱塞套的下部和柱塞的下部上,柱塞弹簧的上端作用在所述柱塞套上,下端作用在所述弹簧下座上;所述滚轮体部件滑动配置在所述泵体的内腔底部;所述出油阀部件输出的润滑油通过柱塞套内的柱塞腔、泵体的内腔进入到所述滚轮体部件中,其特征在于,所述滚轮体部件包括滚轮体、外滚轮、滚轮销、内滚轮,所述内滚轮通过滚轮销安装在所述滚轮体中,所述外滚轮也安装在所述滚轮体中并与所述内滚轮的外周面配合安装,所述滚轮销不转动,所述内滚轮跟随所述外滚轮转动;在所述滚轮体内设置有油孔,在所述滚轮销、内滚轮内设置有依次连通的润滑油道结构,由所述

滚轮体上的油孔进入的润滑油通过所述滚轮销润滑油道结构进入到所述内滚轮润滑油道结构中,保证所述内滚轮与所述外滚轮的配合表面任何位置都有机油润滑,同样保证所述内滚轮与所述滚轮销的任何配合表面也同样有机油润滑。

7.在本实用新型的一个优选实施例中,所述滚轮销润滑油道结构包括设置在所述滚轮销内的中间轴向油孔、中间径向油孔,在所述滚轮销的外周面对称设置有两处储油平槽,所述中间轴向油孔与所述滚轮体上的油孔连通并与所述中间径向油孔连通,所述中间径向油孔与所述两处储油平槽连通。

8.在本实用新型的一个优选实施例中,所述内滚轮润滑油道结构包括若干至少均布在所述内滚轮沿轴线方向间隔设置的三个径向截面上的油孔,所述滚轮销上的储油平槽与所述内滚轮上对应的油孔连通。

9.在本实用新型的一个优选实施例中,相邻径向截面上的油孔在所述内滚轮的周向上相互错开。

10.在本实用新型的一个优选实施例中,所述滚轮销上的储油平槽平行于所述滚轮销轴线方向的长度至少等于所述内滚轮沿轴线方向间隔设置的最外侧两个径向截面上的油孔之间的距离。

11.由于采用了如上的技术方案,本实用新型保证了内滚轮与外滚轮的配合表面任何位置都有机油润滑,同样内滚轮与滚轮销的任何配合表面也同样有机油润滑,可有效避免滚轮体部件的相互运动件因润滑不良导致的早期磨损,提高运动件的可靠性。

附图说明

12.图1为本实用新型单体泵的内部剖面图。

13.图2为本实用新型滚轮体部件与弹簧下座之间的装配示意图。

14.图3为本实用新型滚轮体部件的外形示意图。

15.图4为图3的a

‑

a剖视图。

16.图5为本实用新型内滚轮与滚轮销之间的装配示意图。

具体实施方式

17.下面结合附图和实施例对本实用新型进一步说明,但并不因此将本实用新型限制在所述的实施例范围内。

18.参见图1和图2,图中所示的单体泵包括泵体4和由上而下安装在泵体4内的出油阀部件1、柱塞阀部件和滚轮体部件7。柱塞阀部件包括柱塞套2、柱塞3、柱塞弹簧5和弹簧下座6,柱塞3的中上部滑动配置在柱塞套2的柱塞腔2a内,弹簧下座6固定在柱塞3的底部,柱塞弹簧5套在柱塞套2的下部和柱塞3的下部上,柱塞弹簧5的上端作用在柱塞套2上,下端作用在弹簧下座6上;滚轮体部件7滑动配置在泵体4的内腔4a底部;出油阀部件1输出的润滑油通过柱塞套2内的柱塞腔2a、泵体4的内腔4a进入到滚轮体部件7中。

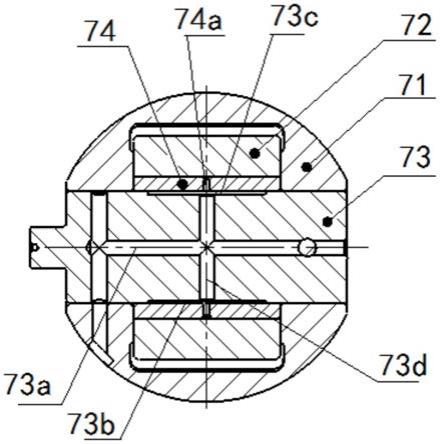

19.参见图3至图5,滚轮体部件7包括滚轮体71、外滚轮72、滚轮销73、内滚轮74,内滚轮74通过滚轮销71安装在滚轮体71中,滚轮销71固定在滚轮体71上,使得滚轮销73不转动,内滚轮74是轴设在滚轮销73上,外滚轮72也安装在滚轮体71中并与内滚轮74的外周面配合安装,这样内滚轮74跟随外滚轮72转动。

20.在滚轮体71内设置有油孔71a,在滚轮销73、内滚轮74内设置有依次连通的润滑油道结构,这样由滚轮体71上的油孔71a进入的润滑油通过滚轮销润滑油道结构进入到内滚轮润滑油道结构中,保证内滚轮74与外滚轮72的配合表面任何位置都有机油润滑,同样保证内滚轮74与滚轮销73的任何配合表面也同样有机油润滑。

21.作为一个特例,滚轮销润滑油道结构包括设置在滚轮销73内的中间轴向油孔73a、中间径向油孔73b,在滚轮销73的外周面对称设置有两处储油平槽73c、73d,中间轴向油孔73a与滚轮体71上的油孔71a连通并与中间径向油孔73b连通,中间径向油孔73b与两处储油平槽73c、73d连通。两处储油平槽73c、73d用于储存润滑机油。

22.内滚轮润滑油道结构包括若干至少均布在内滚轮74沿轴线方向间隔设置的三个径向截面上的油孔74a,滚轮销73上的两处储油平槽73c、73d与内滚轮74上对应的油孔74a连通。每一油孔74a沟通内滚轮74的内、外周面。

23.内滚轮74上相邻径向截面上的油孔74a在内滚轮74的周向上相互错开。滚轮销73上的储油平槽73c、73d平行于滚轮销73轴线方向的长度至少等于(也可以大于)内滚轮74沿轴线方向间隔设置的最外侧两个径向截面上的油孔74a之间的距离。

24.润滑油从滚轮销3的中间轴向油孔73a通过中间径向油孔73b进入到滚轮销73的两处储油平槽73c、73d中,再进入到内滚轮74上的每一个油孔74a中,这样就保证了内滚轮74与外滚轮72的配合表面任何位置都有机油润滑,同样保证了内滚轮74与滚轮销73的任何配合表面也同样有机油润滑,可有效避免滚轮体部件的相互运动件因润滑不良导致的早期磨损。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。