1.本发明涉及一种废水生物处理领域,具体涉及一种处理含高浓度钙离子和高浓度硝酸盐废水的生物脱氮反应器及其脱氮方法。

背景技术:

2.氢氟酸和硝酸广泛应用于工业生产中,如不锈钢表面酸洗加工、液晶面板玻璃薄化等。上述生产过程会产生含高浓度氢氟酸和硝酸的混酸废水,需对其进行ph中和、除氟、脱氮处理,使废水中氟化物、总氮等水质指标达标后方可排放。在对混酸废水进行处理时,通常投加ca(oh)2作为中和剂和除氟剂,不仅可以调节废水ph值至中性,还能通过形成不溶性氟化钙沉淀去除废水中氟化物。混酸废水经ph中和及除氟处理后,常采用生物反硝化脱氮工艺进一步处理。反硝化微生物在缺氧条件下,利用外加碳源进行反硝化反应,将废水中硝酸盐转化为氮气去除。

3.在上述混酸废水全处理流程中,因在前端投加大量ca(oh)2进行ph中和、化学沉降除氟,使得进入到后端生物脱氮反应器的废水中含有残留的高浓度ca

2

。当采用常见的活性污泥法反硝化反应器进行脱氮处理时,进水中ca

2

与生物反硝化过程生成的碱度(hco3‑

)在反应器内形成大量不溶物caco3,使得反应器内污泥的无机质比例大幅升高。该情况给生物脱氮反应器的运行与管理带来以下问题:(1)反应器内污泥有机质比例低,有效活性污泥成分少,反应器脱氮负荷低;(2)反应器内污泥比重大,维持污泥充分搅拌混合流态的能耗高;(3)反应器内设备、管道、在线仪表易结垢和堵塞,清洗维护频率高。

4.cn110697893a公开了一种用于可生化性差高氨氮废水的升流式水解好氧反硝化脱氮工艺,其通过从下到上设置的水解反硝化颗粒污泥区域、生物填料混合絮状污泥区域和生物膜区域,原水和好氧段回流的硝化液混合后由底部进入缺氧段模块通过水解酸化与反硝化协 同作用提高脱氮效率;推流式好氧段包括沉淀池和污泥回流系统,经过反硝化后的缺氧段出水进入推流式好氧段中进行脱氨处理,将沉淀下来的剩余污泥按比例回流至好氧段和缺氧段实现污泥减量。但是该方法存在反应区内污泥比重大,维持污泥充分搅拌混合流态的能耗高,工艺复杂,清洗维护频率高等问题。

技术实现要素:

5.本发明的目的在于克服上述现有技术存在的缺陷而提供一种处理含高浓度钙离子和高浓度硝酸盐废水的生物脱氮反应器及其脱氮方法。

6.为实现上述目的,本发明提供一种生物脱氮反应器,其包括生物脱氮反应器为圆柱形反应器,分为上下两个分区,下部为软化除硬区,上部为生物反硝化脱氮反应区。

7.进一步,所述的反应器底部设有布水器,布水器设计为穿孔管形式,将反应器进水和上部循环回流水均匀分配到反应器上向流断面上。排泥管位于布水器下部,设计为穿孔管形式,将软化除硬区形成的碳酸钙污泥收集后通过排泥口排出反应器外。

8.进一步,所述的反应器中部设置泥水分离装置,其形式为斜板沉淀器,满布于反应

器上向流断面上,其功能是将软化反应生成的碳酸钙污泥截留在反应器下部。

9.进一步,所述的反应器上部为生物反硝化脱氮反应区,在脱氮反应区下部设置有下层玻璃钢格栅板和下层硬质塑料网,塑料网通过扎带固定于格栅板上。脱氮反应区上部设置有上层玻璃钢格栅板和上层硬质塑料网,塑料网通过扎带固定于格栅板下部。塑料网孔径为0.8cm,格栅板开孔尺寸为4cm

×

4cm。在上下两层塑料网之间装填有流化态生物载体,装填容积率为30%

‑‑

50%。格栅板的作用是支撑和固定塑料网,塑料网的作用是将生物载体截留在脱氮反应区内。

10.进一步,所述的生物载体为海绵状方形多孔生物填料,边长≥1.2cm,材质为聚氨酯或聚乙烯醇。反应器中部设有碳源投加口,将碳源药剂投加至生物反硝化脱氮反应区内。

11.进一步,所述的反应器外部设有循环泵,循环泵吸水口通过管道与反应器上部的循环出水口相连,循环泵出水口通过管道接至反应器进水管上。

12.进一步,所述的反应器进水管道上设有管道混合器,在管道混合器内投加助凝载体,与反应器进水和循环回流水充分混合。管道混合器出口通过管道与反应器底部的进水口相连。

13.为实现上述目的,本发明还提供了一种利用该生物脱氮反应器的脱氮方法,是这样实现的:本发明所述生物脱氮反应器处理的是同时含有高浓度钙离子和高浓度硝酸盐的废水。在进入生物脱氮反应器前,将废水ph值调节至8.5

‑‑

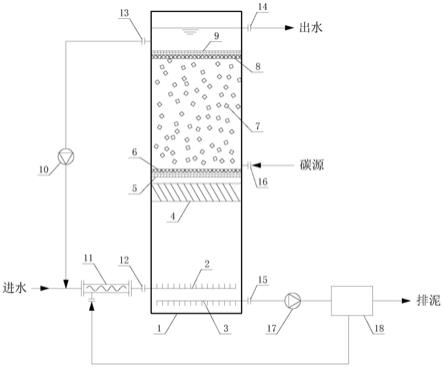

9。

14.反应器外部设有循环泵,将反应器上部生物反硝化脱氮反应区的出水循环回流至进水管道上,其目的是将生物反硝化反应产生的碳酸氢盐碱度(见反应方程式1)回流至废水进水中,用于软化除硬(见反应方程式2)。

15.循环回流量与废水处理量的比值范围为0.5

‑‑

3。

16.6no3‑

+5ch3oh+co2ꢀ→ꢀ

3n2↑

+6hco3‑

+7h2o

ꢀꢀꢀꢀ

(1) ca

2

+hco3‑

+oh

‑ꢀ

→ꢀ

caco3↓

+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)在反应器进水管上的管道混合器内,投加助凝载体和混凝剂,助凝载体、混凝剂、处理废水和循环回流水在管道混合器内充分混合、反应。废水中的钙离子与循环回流水中的碳酸氢根离子在ph值为8.5

‑‑

9的条件下进行反应,生成不溶性碳酸钙絮体。碳酸钙絮体以助凝载体为絮凝核心,形成高浓度、高比重、易从水中沉降分离的复合絮体。

17.助凝载体为四氧化三铁粉末,投加浓度为50

‑‑

200mg/l。混凝剂为聚合氯化铝,投加浓度为50

‑‑

100mg/l。

18.布水器将废水与复合絮体的混合液均匀分配到反应器上向流断面上。在废水向上流动过程中,水中复合絮体快速沉降,与水分离。废水向上流经泥水分离装置后,进入反应器上部的生物反硝化脱氮反应区。

19.废水经循环液碱度回流软化处理后,水中钙离子浓度大幅降低,消除了高浓度钙离子对生物反硝化脱氮反应的影响。

20.生物反硝化脱氮反应区内装填生物载体,其在上向水流作用下呈流化态,载体表面附着反硝化微生物。反硝化微生物利用外加碳源,将废水中硝酸盐转化为氮气去除。

21.外加碳源为甲醇、葡萄糖、乙酸钠中的一种,投加量按碳源cod折算值与进水中硝酸盐氮的比值3.5

‑‑

4计算。如采用甲醇作为外加碳源,则甲醇投加浓度为废水中硝酸盐氮

(no3‑

n)浓度的2.3

‑‑

2.6倍。

22.与现有技术相比,本发明具有以下优点:(1)本发明处理对象为同时含有高浓度钙离子和高浓度硝酸盐的废水。由于在进行生物反硝化脱氮处理前,在反应器下部除硬区已经去除了废水中大部分的钙离子,从而解决了“背景技术”中所述的高浓度钙离子给生物脱氮装置的运行与管理带来的问题,而且还提高了生物反硝化脱氮的处理负荷。本发明所述生物脱氮反应器的上部脱氮反应区的硝酸盐氮处理负荷可达0.5

‑‑

0.8 kgno3‑

n/m3·

d。

23.(2)利用反应器上部反应区生成的碳酸氢根离子,将其回流至反应器下部反应区进行除钙软化,节省了除钙所需投加的药剂量。

24.(3)通过投加助凝载体,使其成为软化反应生成的碳酸钙絮体的絮凝核心,形成高浓度、高比重、易从水中沉降分离的复合絮体,提高了絮体沉降分离的负荷,从而提高了除硬区上部泥水分离装置的分离效率。

25.(4)本发明在同一个反应器内实现了废水中高浓度钙离子和高浓度硝酸盐的高效去除,占地面积小、药剂能耗低。

附图说明

26.图1是实施例1中一种生物脱氮反应器的结构示意图。

27.图2是实施例2中一种生物脱氮反应器的结构示意图。

28.图3是本发明中泥水分离装置的结构示意图。

29.图4是本发明的下层玻璃钢格栅板和硬质塑料网的结构示意图。

30.其中1

‑

生物脱氮反应器 ,2

‑

布水器 ,3

‑

排泥管 ,4

‑

泥水分离装置,5

‑

下层玻璃钢格栅板,6

‑

下层硬质塑料网,7

‑

生物载体 ,8

‑

上层硬质塑料网,9

‑

上层玻璃钢格栅板,10

‑

循环泵,11

‑

管道混合器, 12

‑

进水口,13

‑

循环出水口,14

‑

出水口,15

‑

排泥口,16

‑

碳源投加口,17

‑

排泥泵,18

‑

助凝载体分离回收装置。

具体实施方式

31.为了加深对本发明的理解,以下将结合附图及实施例对本发明作进一步说明。应当理解,这些实施例仅仅用于解释本发明,并不构成对本发明保护范围的限定。

32.实施例1如图1所示,本发明的一种生物脱氮反应器,生物脱氮反应器1为圆柱形反应器,分为上下两个分区,下部为软化除硬区,上部为生物反硝化脱氮反应区。反应器底部设有布水器2,布水器设计为穿孔管形式,将反应器进水和上部循环回流水均匀分配到反应器上向流断面上。排泥管3位于布水器下部,设计为穿孔管形式,将软化除硬区形成的碳酸钙污泥收集后通过排泥口15排出反应器外。

33.反应器中部设置泥水分离装置4,其形式为斜板沉淀器,满布于反应器上向流断面上,其中优选斜板的倾斜角度为60度,斜板间的间距优选为50

‑‑

80mm,其功能是将软化反应生成的碳酸钙污泥截留在反应器下部。

34.反应器上部为生物反硝化脱氮反应区,在脱氮反应区下部设置有下层玻璃钢格栅板5和下层硬质塑料网6,塑料网通过扎带固定于格栅板上。脱氮反应区上部设置有上层玻

璃钢格栅板9和上层硬质塑料网8,塑料网通过扎带固定于格栅板下部。塑料网孔径为0.8cm,格栅板开孔尺寸为4cm

×

4cm。在上下两层塑料网之间装填有流化态生物载体7,装填容积率为30%

‑‑

50%。格栅板的作用是支撑和固定塑料网,塑料网的作用是将生物载体截留在脱氮反应区内。

35.生物载体7为海绵状方形多孔生物填料,边长≥1.2cm,材质为聚氨酯或聚乙烯醇。

36.反应器中部设有碳源投加口16,将碳源药剂投加至生物反硝化脱氮反应区内。

37.反应器外部设有循环泵10,循环泵吸水口通过管道与反应器上部的循环出水口13相连,循环泵出水口通过管道接至反应器进水管上。

38.反应器进水管道上设有管道混合器11,在管道混合器内投加助凝载体,与反应器进水和循环回流水充分混合。管道混合器出口通过管道与反应器底部的进水口12相连。

39.本发明还提供了一种利用该生物脱氮反应器的脱氮方法,是这样实现的:本发明所述生物脱氮反应器处理的是同时含有高浓度钙离子和高浓度硝酸盐的废水。在进入生物脱氮反应器前,将废水ph值调节至8.5

‑‑

9。

40.反应器外部设有循环泵,将反应器上部生物反硝化脱氮反应区的出水循环回流至进水管道上,其目的是将生物反硝化反应产生的碳酸氢盐碱度(见反应方程式1)回流至废水进水中,用于软化除硬(见反应方程式2)。

41.循环回流量与废水处理量的比值范围为0.5

‑‑

3。 6no3‑

+5ch3oh+co2ꢀ→ꢀ

3n2↑

+6hco3‑

+7h2o

ꢀꢀꢀꢀ

(1)ca

2

+hco3‑

+oh

‑ꢀ

→ꢀ

caco3↓

+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)在反应器进水管上的管道混合器内,投加助凝载体和混凝剂,助凝载体、混凝剂、处理废水和循环回流水在管道混合器内充分混合、反应。废水中的钙离子与循环回流水中的碳酸氢根离子在ph值为8.5

‑‑

9的条件下进行反应,生成不溶性碳酸钙絮体。碳酸钙絮体以助凝载体为絮凝核心,形成高浓度、高比重、易从水中沉降分离的复合絮体。

42.助凝载体为四氧化三铁粉末,投加浓度为50

‑‑

200mg/l。混凝剂为聚合氯化铝,投加浓度为50

‑‑

100mg/l。

43.布水器将废水与复合絮体的混合液均匀分配到反应器上向流断面上。在废水向上流动过程中,水中复合絮体快速沉降,与水分离。废水向上流经泥水分离装置后,进入反应器上部的生物反硝化脱氮反应区。

44.废水经循环液碱度回流软化处理后,水中钙离子浓度大幅降低,消除了高浓度钙离子对生物反硝化脱氮反应的影响。

45.生物反硝化脱氮反应区内装填生物载体,其在上向水流作用下呈流化态,载体表面附着反硝化微生物。反硝化微生物利用外加碳源,将废水中硝酸盐转化为氮气去除。

46.外加碳源为甲醇、葡萄糖、乙酸钠中的一种,投加量按碳源cod折算值与进水中硝酸盐氮的比值3.5

‑‑

4计算。如采用甲醇作为外加碳源,则甲醇投加浓度为废水中硝酸盐氮(no3‑

n)浓度的2.3

‑‑

2.6倍。

47.采用本发明所述生物脱氮反应器(附图1)对一不锈钢冷轧厂排放的混酸酸洗废水进行脱氮处理。该废水在前处理中已经投加ca(oh)2进行ph调节、混凝沉淀除氟,废水水质为:ph=8.5

‑‑

9、ca

2

=345mg/l

‑‑

658mg/l、no3‑

n=1740mg/l

‑‑

2253mg/l。要求将废水中no3‑

n去除至20mg/l以下。

48.反应器运行参数和出水水质记录表:实施例2如附图2所示,针对实施例1中的一种生物脱氮反应器,还可在此基础上做以下改进:排泥泵17吸泥口通过管道与反应器的排泥口15相连,将软化除硬区底部的caco3复合絮体输送至助凝载体分离回收装置。

49.助凝载体分离回收装置18由污泥剪切机、磁鼓分离、磁粉输送泵组成。复合絮体经分离回收装置处理后,助凝载体从复合絮体中被分离出来,并输送回管道混合器循环使用。

50.该设计可以大幅降低助凝载体的使用量,节省运行费用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。