1.本实用新型涉及活塞组件,具体涉及一种活塞环及活塞组件。

背景技术:

2.活塞环是用于嵌入活塞槽沟内部的金属环,活塞环分为两种:压缩环和机油环。压缩环可用来密封燃烧室内的可燃混合气体;机油环则用来刮除汽缸上多余的机油。活塞环是一种具有较大向外扩张变形的金属弹性环,它被装配到剖面与其相应的环形槽内。往复和旋转运动的活塞环,依靠气体或液体的压力差,在环外圆面和气缸以及环和环槽的一个侧面之间形成密封。

3.现有技术中:文献cn201461933u公开了一种活塞,其冠部、活塞座分别制成,并通过连接结构相连接而形成完整的活塞,冠部包括活塞顶和活塞环带,活塞座上设置有圆滑块容置孔;文献cn209011961u公开了一种分体式发动机活塞,包括:活塞盖,活塞体,活塞槽体,活塞环,油环槽,油环,轴孔,螺钉,燃烧室,油孔,定位孔,定位台,卡簧槽,螺纹孔和螺钉孔,所述活塞体侧面的上部设有油环槽,油环槽内装有油环,油环槽内及下边缘设有油孔,油孔与活塞体内侧相通;活塞体上设有轴孔,轴孔内设有卡簧槽,活塞体上面设有定位台,定位台为圆柱形;活塞体上面的边缘设有螺纹孔,活塞体上方装有活塞盖,活塞盖上表面设有燃烧室,活塞盖上表面边缘设有螺钉孔,活塞盖侧面设有活塞槽体,活塞槽体内装有活塞环,活塞盖下表面设有定位孔,定位孔为圆柱孔,活塞盖通过定位孔与活塞体上面的定位台定位过渡配合,活塞盖通过螺钉孔内的螺钉与活塞体联接在一起。然而,前述文献中的活塞环加工难度大,且在使用过程中都存在活塞环易磨损,稳定性差,易漏气,使用寿命短等技术问题。

技术实现要素:

4.本实用新型目的在于提供一种加工难度小、稳定性好的活塞环。

5.为了实现上述目的,本实用新型采用了如下所述技术方案。

6.一种活塞环,其特征在于:它是由多个分瓣体围合而成的环状结构,在分瓣体下端部设置有多个间隔布置的油槽,油槽径向布置,油槽自分瓣体内壁延伸至分瓣体外壁。

7.为提高活塞环的稳定性,围合成活塞环的相邻分瓣体相互插接、搭接或扣接。

8.为进一步提高活塞环的稳定性,在同一个分瓣体的其中一端部设置有阶台一、另一端部设置有阶台二;在相邻分瓣体的连接部位,其中一个分瓣体的阶台一能够与另一个分瓣体的阶台二相互搭接。

9.作为本实用新型的优选方案,阶台一的阶台面、阶台二的阶台面都为水平面,即阶台一的阶台面、阶台二的阶台面都与活塞环的轴线垂直。

10.进一步地,在分瓣体内壁设置有内凹部,内凹部用于容纳弹性元件的其中一端部。采用这样地结构还能提高活塞环的灵活性。

11.作为本实用新型的优选方案,内凹部采用缺口或盲孔。

12.作为本实用新型的优选实施方案,沿着分瓣体周向方向,分瓣体外壁上部区域的半径大于分瓣体外壁下部区域的半径,上部区域与下部区域采用坡面过渡。

13.作为本实用新型的优选实施方案,沿着分瓣体周向方向,分瓣体外壁上部区域的半径、分瓣体外壁下部区域的半径均大于分瓣体外壁中部区域的半径,分瓣体外壁上部区域的半径等于分瓣体外壁下部区域的半径。

14.基于前述活塞环,本实用新型另一目的在于提供一种耐磨性和浸润性优异,控油性能佳,稳定性好,运行过程中无摆动的活塞组件。

15.作为本实用新型的优选实施方案,所述活塞组件主要由活塞、活塞环、弹性元件组成,活塞上设置有连杆安装孔和多个油孔,活塞环套设在活塞上,弹性元件一端抵靠活塞、另一端固定在活塞环的内凹部中,油孔能够对准油槽。

16.作为本实用新型的优选实施方案,所述活塞组件主要由活塞、活塞环组成,活塞上设置有连杆安装孔和多个油孔,在活塞外壁设置有环形内凹区,且活塞环整体卡合在环形内凹区后,相邻油槽之间的凸部内壁能够正对油孔。

17.相比于现有活塞环及其组件,本实用新型提供的活塞环及活塞组件具有如下有益效果:

18.(1)、结构简单,加工难度小,加工工艺简单,制造成本低,稳定性好,使用寿命长;

19.(2)、采用了分瓣式活塞环取代现有活塞结构的密封环、挡圈和油环,将密封环、油环和挡圈集成为“一体式结构”,相对于密封环、挡圈和油环来说,本实用新型的分瓣式活塞环又相当于“一体式活塞环”,其结构更为紧凑;

20.(3)、使得活塞环对气缸的缸体内壁压力均匀可控;

21.(4)、运行过程中,轴向方向无气体泄漏;

22.(5)、耐磨性和浸润性优异,控油性能佳,灵活性好,稳定性好,运行过程中无摆动;

23.(6)、活塞本体重量轻,可尽可能缩小活塞本体长度。

附图说明

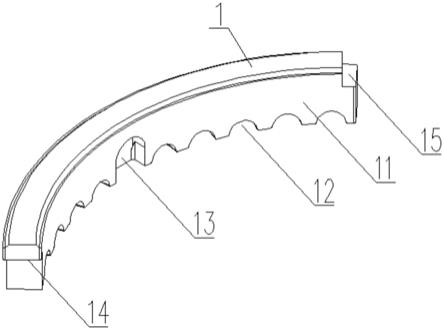

24.图1为实施例1中活塞环的单个分瓣体示意图;

25.图2为图1的俯向示意图;

26.图3为图1的主向示意图;

27.图4为图1的侧向示意图;

28.图5为实施例1中活塞环(由四个分瓣体构成)的俯向示意图,

29.图6为实施例2中活塞环组件的活塞示意图;

30.图7为实施例2中活塞环组件剖面示意图;

31.图8为实施例2中活塞环组件径向截面示意图;

32.图9为实施例2中活塞环组件的弹性元件示意图;

33.图10为实施例3中活塞环的单个分瓣体局部示意图;

34.图11为实施例4中活塞环的单个分瓣体示意图;

35.图12为实施例4中活塞环组件剖面示意图;

36.图13为实施例5中活塞环的单个分瓣体示意图。

具体实施方式

37.下面结合附图和实施例对本实用新型的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。在本实用新型的描述中,需要注意的是,术语“内、外、上、下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述。

38.实施例1

39.请参见图1至图5。一种活塞环,它是由四个分瓣体11围合而成的环状结构,在每个分瓣体11下端部设置有多个间隔布置的油槽12,油槽12径向布置,油槽12自分瓣体11内壁延伸至分瓣体11外壁。

40.本实施例中,围合成活塞环的相邻分瓣体11相互搭接,具体是在同一个分瓣体11的其中一端部设置有阶台一14、另一端部设置有阶台二15,如图1所示,阶台一14的阶台面朝下,阶台二15的阶台面朝上;在相邻分瓣体11的连接部位,其中一个分瓣体11的阶台一14与另一个分瓣体11的阶台二15相互搭接。其中,阶台一14的阶台面、阶台二15的阶台面都为水平面,即阶台一的阶台面、阶台二的阶台面都与活塞环的轴线垂直。

41.本实施例中,如图1和图3所示,在分瓣体11内壁设置有内凹部13,内凹部13用于容纳弹性元件3的其中一端部,内凹部13采用盲孔。

42.本实施例中,如图4所示,沿着分瓣体11周向方向,分瓣体11外壁上部区域17的半径大于分瓣体11外壁下部区域16的半径,上部区域17与下部区域16采用坡面过渡,上部区域17顶端和底端分别设置有倒角。实质上,这也是指活塞环上部区域半径大于活塞环下部区域半径。

43.实施例2

44.请参见图6至图9。一种采用实施例1中所述活塞环的活塞组件,它主要由活塞2、活塞环1、弹性元件3组成,活塞2上设置有连杆安装孔19和多个油孔4,活塞环1套设在活塞2上,弹性元件3一端抵靠活塞2、另一端固定在活塞环1的内凹部13中,油孔4能够对准油槽12。如图6所示,在活塞2外壁设置有环形内凹区21,活塞环1整体卡合在环形内凹区21;如图9所示,弹性元件3采用弹簧,弹簧其中一端的直径大于其另一端直径,以实现将弹簧卡在活塞环1的内凹部13中;组装后的活塞组件如图7和图8所示,分瓣体11(活塞环1)内壁贴靠活塞2的环形内凹区21壁面,分瓣体11(活塞环1)上部区域17外壁贴靠气缸的缸体18内壁。使用过程中,通过弹性元件3的弹力作用将活塞环1抵在缸体18内壁上。

45.实施例3

46.一种活塞环,请参照实施例1并结合图10所示,其与实施例1的区别在于:围合成活塞环的相邻分瓣体11相互卡接,具体是在同一个分瓣体11的两端部均设置有多个矩形槽/迷宫槽,在两个相邻分瓣体11的连接部位,其中一个分瓣体11的凸起(围合成矩形槽/迷宫槽的齿部/凸起)与另一个分瓣体11的矩形槽/迷宫槽相互卡接。

47.实施例4

48.请参见图11。一种活塞环,它是由四个分瓣体11围合而成的环状结构,在每个分瓣体11下端部设置有多个间隔布置的油槽12,油槽12径向布置,油槽12自分瓣体11内壁延伸至分瓣体11外壁。本实施例中,围合成活塞环的相邻分瓣体11相互搭接,具体是在同一个分瓣体11的其中一端部设置有阶台一14、另一端部设置有阶台二15;在相邻分瓣体11的连接

部位,其中一个分瓣体11的阶台一14与另一个分瓣体11的阶台二15相互搭接。其中,阶台一14的阶台面、阶台二15的阶台面都为水平面,即阶台一的阶台面、阶台二的阶台面都与活塞环的轴线垂直。本实施例中,请结合图4所示所示,沿着分瓣体11周向方向,分瓣体11外壁上部区域17的半径大于分瓣体11外壁下部区域16的半径,上部区域17与下部区域16采用坡面过渡,上部区域17顶端和底端分别设置有倒角。实质上,这也是指活塞环上部区域半径大于活塞环下部区域半径。

49.一种采用本实施例中所述活塞环的活塞组件,如图12所示,它主要由活塞2、活塞环1组成,活塞2上设置有连杆安装孔19和多个油孔4,在活塞2外壁设置有环形内凹区21,且活塞环1整体卡合在环形内凹区21后,相邻油槽12之间的凸部内壁20能够正对油孔4。使用过程中,通过合适压力的油从油孔4中水平喷至相邻油槽12之间的凸部内壁20上,进而驱动分瓣体11抵在缸体18内壁上,实质上是通过油压驱动活塞环1抵在缸体18内壁上。

50.实施例5

51.请参见图13。一种活塞环,它是由四个分瓣体11围合而成的环状结构,在每个分瓣体11下端部设置有多个间隔布置的油槽12,油槽12径向布置,油槽12自分瓣体11内壁延伸至分瓣体11外壁。本实施例中,围合成活塞环的相邻分瓣体11相互搭接,具体是在同一个分瓣体11的其中一端部设置有阶台一14、另一端部设置有阶台二15;在相邻分瓣体11的连接部位,其中一个分瓣体11的阶台一14与另一个分瓣体11的阶台二15相互搭接。其中,阶台一14的阶台面、阶台二15的阶台面都为水平面,即阶台一的阶台面、阶台二的阶台面都与活塞环的轴线垂直。本实施例中,沿着分瓣体11周向方向,分瓣体11外壁上部区域17的半径、分瓣体11外壁下部区域16的半径均大于分瓣体11外壁中部区域22的半径,分瓣体11外壁上部区域17的半径等于分瓣体11外壁下部区域16的半径,这实质上是在活塞环1的外壁中部区域设置有一个环槽。

52.需要说明的是,在具体应用方案中,分瓣体11、弹性元件3的数量分别包括但不限于四个,对于各部件的具体尺寸由本领域技术人员计算确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。