1.本发明涉及精细化工废水处理领域,具体涉及一种含锌废水的回收利用方法。

背景技术:

2.氯化锌常常被用来作为制药过程的催化剂之一,在完成制药后所产生的废液中就含有大量的氯化锌,例如化学合成法生产维生素e的过程中产生的含锌废水,该含锌废水含有5

‑

20wt%的氯化锌、醋酸、盐酸、少量的三甲基氢醌和三甲基苯醌等有机杂质以及维生素e,溶液颜色为棕黄色,ph值在2

‑

3左右,其通常作为危险固废/液废形式处理,若简单排放,会造成金属锌的浪费并且污染环境。

3.专利cn103820644b公开了一种从维生素e制药废液中提取氯化锌的方法,包括用萃取剂乙酸丁酯萃取维生素e制药废液中的高沸点有机物,而使其氯化锌分离;将萃余液蒸发浓缩;再向浓缩液中加入双氧水,浓缩液用氯苯回流,以得无水氯化锌。以该方法制得的无水氯化锌纯度仅为94%,含有较多的杂质,无法直接套用于维生素e的制备或者其它应用中。

4.专利cn110386712a公开了一种含锌废水综合利用的方法,首先利用含锌的碱性化合物代替氢氧化钠、碳酸钠等碱性化合物对含锌酸水进行中和反应,使得含锌废水不含有钠离子;再通过多级萃取除去含锌废水中的有机物;萃取后的含锌水溶液通过浓缩精制,回收萃取剂,得到浓缩的含锌水溶液,其锌含量≥40%,有机物含量≤0.5%,ph值在2

‑

5。但是该方法进行多级萃取,萃取剂使用量较大,造成生产成本较高,萃取剂进一步的后处理存在困难。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种新的含锌废水的回收利用方法,该方法能够获取理想浓度且达到行业标准的氯化锌水溶液,可直接作为产品进行市售,也可套用到维生素e的生产中,实现了锌资源的重复利用,同时其除去有机物的效果好,生产成本低,对环境友好。

6.为达到上述目的,本发明采用的技术方案是:一种含锌废水的回收利用方法,所述方法包括:

7.(1)含锌废水的预处理工艺:将含锌废水进行蒸馏以除去大部分水和醋酸,得到预处理浓缩液;

8.(2)“氧化 絮凝 气浮”工艺:向步骤(1)所得预处理浓缩液中加水稀释,然后加入氧化剂,反应生成絮状物,再加入絮凝剂絮凝,形成絮凝颗粒后进行气浮,上层为絮凝颗粒,下层为含锌粗品水溶液,后分离;

9.(3)精制工艺:将步骤(2)所得含锌粗品水溶液进行吸附处理,获得无色透明的氯化锌水溶液。

10.根据本发明的一些优选方面,步骤(1)中,所述蒸馏为常压蒸馏和/或减压蒸馏。

11.进一步地,步骤(1)中:

12.所述蒸馏为常压蒸馏,回收终点温度为140~150℃;或,

13.所述蒸馏为减压蒸馏,减压真空度为

‑

0.1~

‑

0.01mpa,回收终点温度为120~130℃;或,

14.所述蒸馏为先进行常压蒸馏再进行减压蒸馏,常压蒸馏回收终点温度为110~120℃,常压蒸馏回收结束后拉真空开始减压蒸馏回收,减压真空度为

‑

0.1~

‑

0.01mpa,回收终点温度为120~130℃。

15.本发明中,一方面,通过蒸馏操作,可回收其中大部分的水、醋酸,以及少量的盐酸,还有少量的有机杂质会随着醋酸和水的蒸发而带离废水体系,降低废水中有机物的含量,而且回收的酸水溶液也可以用于其他工序;另一方面,该蒸馏操作还可以较好地使体系中可能存在的金属螯合物等处于非平衡稳定状态,进而便于后续氧化有机物杂质的操作,并能最终氧化生成便于除去的絮状物,如果直接在含锌废水的基础上进行氧化步骤,推测分析部分原因是反应体系中醋酸含量较多,会溶解溶液中的有机物,在氧化过程中较难除出该废水中的有机物。

16.进一步地,根据本发明的一个具体方面,步骤(1)的蒸馏步骤采用常压和减压结合的方式,先常压蒸馏到115℃,再减压蒸馏到125℃,常压回收过程有利于分离溶液中的轻组分,回收操作简单,但减压回收终点温度相比只有常压回收的终点温度要低,减少了在回收过程中由于较高温度导致溶液中有色物质的生成。

17.根据本发明的一些具体方面,步骤(1)中,所述预处理浓缩液中氯化锌含量为70~90wt%。

18.根据本发明的一些优选且具体的方面,步骤(2)中,回收后的预处理浓缩液中氯化锌含量较高,溶液浓稠不利于后续的氧化气浮工序,且最终所需的溶液中氯化锌质量含量大于40%即可,因此首先向预处理浓缩液中加入适量的水,对预处理浓缩液进行稀释。进一步优选地,水的添加量与预处理浓缩液的质量比为1∶0.1~1,并控制加水稀释后的溶液中氯化锌含量为10~50wt%,如此便于将浓度控制在合理范围,避免添加过多,溶液中氯化锌质量含量太低,不利于后续步骤处理;添加太少,会存在溶液浓稠不利于后续的氧化气浮工序。

19.根据本发明的一些优选方面,步骤(2)中,所述氧化剂为次氯酸(hclo)、高氯酸(hclo4)和双氧水(h2o2)中的一种或多种的组合,加入氧化剂后,溶液体系中元素组成未发生变化,进而使得将该些氧化剂引入溶液中对溶液的影响最小。

20.进一步地,所述氧化剂为次氯酸,其相比其他氧化剂能够更好地除去有机物杂质。

21.根据本发明的一些优选方面,步骤(2)中,所述氧化剂的添加量与所述预处理浓缩液的质量比为1∶10~100。进一步地,氧化剂加入过多不仅会造成原料的浪费,进而导致生产成本的增加,而且除去有机物杂质的效果提升不明显;同时氧化剂加入过少会导致溶液氧化不充分,不利于溶液的后续处理。

22.根据本发明的一些优选方面,步骤(2)中,所述絮凝剂为聚丙烯酰胺(pam)、阳离子聚丙烯酰胺(cpam)、聚合氯化铝(pac)中的一种或多种的组合。

23.根据本发明的一些优选方面,步骤(2)中,所述絮凝剂与所述预处理浓缩液的质量比为1∶1000~10000,控制絮凝剂处于合理添加量,进而在节约成本的基础上最大化地提升

溶液中絮状物的絮凝效果。

24.根据本发明的一些优选方面,步骤(2)中,所述气浮的处理时间为2~5h,该时长既可以使絮状物充分气浮,又可以避免不必要的气浮,降低成本。

25.在本发明的一些实施方式中,步骤(2)中,所述方法还包括对分离后获得的絮凝颗粒进行冲洗的步骤,并将冲洗后的溶液加入含锌粗品水溶液中一起进行后续工艺。

26.根据本发明的一些优选方面,步骤(3)中,除去步骤(2)所得含锌粗品水溶液中部分水的步骤可以根据步骤(2)所得含锌粗品水溶液实际浓度选择性地进行,以获得预期浓度为前提进行可选操作。

27.根据本发明的一些优选方面,步骤(3)中,所述吸附处理采用树脂吸附,所述树脂为选自xda

‑

1型大孔吸附树脂、xda

‑

1g型大孔吸附树脂、xda

‑

11型大孔吸附树脂、xda

‑

200型大孔吸附树脂中的一种或多种的组合,通过树脂吸附除去少量残留的有机杂质,脱色,最终得到符合工业标准的无色透明的氯化锌溶液。

28.进一步地,步骤(3)中,树脂的使用量与选择性进行除水处理后的含锌粗品水溶液的质量比为1∶1~10,吸附级数为1~10级,本发明的树脂用量少,吸附用的树脂可回收循环利用,生产成本低。

29.根据本发明的一些优选且具体的方面,所述方法还包括:步骤(3)中,在所述吸附处理之前先进行除去步骤(2)所得含锌粗品水溶液中部分水的步骤。

30.本发明中,絮状物是指:悬浮于液体或从液体中沉淀的小而松散的物料凝结块。

31.本发明含锌废水的回收利用方法中,含锌废水来源于化学合成法生产维生素e的过程中,含锌废水中含有5

‑

20wt%的氯化锌、醋酸、盐酸、少量的三甲基氢醌和三甲基苯醌等有机杂质以及维生素e。

32.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

33.本发明基于现有技术中针对来源于化学合成法生产维生素e产生的含锌废水处理不理想,尤其表现在处理工艺成本高、后处理困难以及回收氯化锌产品中杂质多等问题中的一个或多个方面,本发明发明人创新地提出了一种新的含锌废水的回收利用方法,该方法首先通过蒸馏操作以除去部分杂质、且使整个体系适于后续的氧化操作并能获得较易除去的絮状物,避免直接氧化较为困难的问题;其次,结合后续的氧化、絮凝、气浮和吸附,使得体系中有机物被最大化地去除,而且工艺简单易操作,并能够获取理想浓度且达到行业标准的氯化锌水溶液,可直接作为产品进行市售,也可套用到维生素e的生产中,实现了锌资源的重复利用,生产成本低,提高了经济效益,减少了对环境的污染。

附图说明

34.图1本发明实施例4溶液中未添加氧化剂时的状态图;

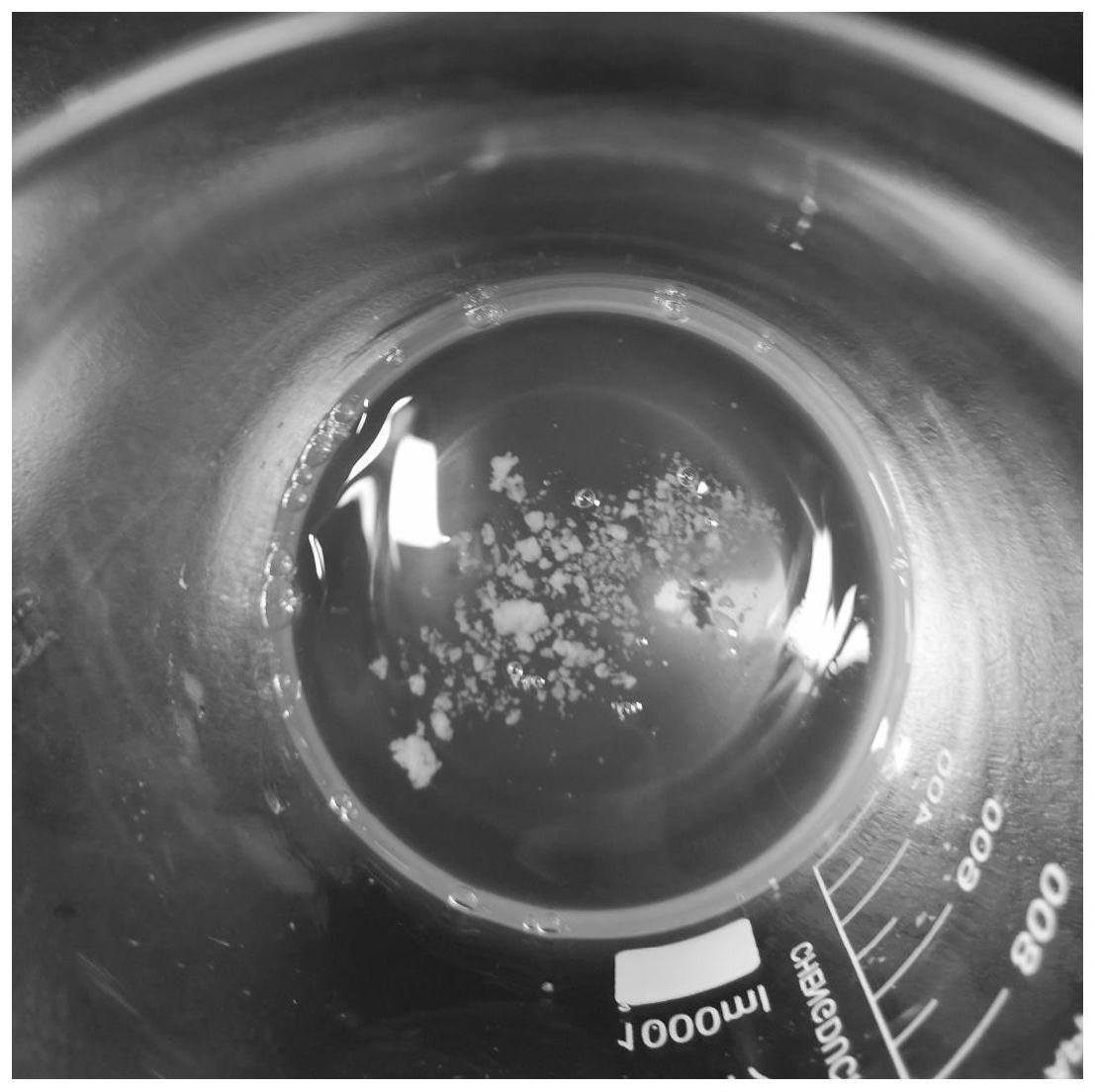

35.图2为本发明实施例4溶液中添加氧化剂之后生成了絮状物的示意图。

具体实施方式

36.以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条

件。

37.下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。

38.下述中,含锌废水来源于化学合成法生产维生素e的过程中,含锌废水中含有5

‑

20wt%左右的氯化锌、醋酸、盐酸、少量的三甲基氢醌和三甲基苯醌等有机杂质以及维生素e,溶液颜色为棕黄色,ph值在2

‑

3左右。

39.实施例中所用含锌废水,首先通过edta滴定法测定含锌废水中的锌含量,含锌溶液经过后续处理步骤时也是通过该方法测定溶液中的锌含量,再根据得到溶液的质量,计算出氯化锌的回收率。

40.化学需氧量(cod)的测定方法为:将2.5ml样品加入消解管中再加入0.7ml连华科技cod专用d试剂(lh

‑

yd

‑

100)和4.8ml连华科技cod专用e试剂(lh

‑

ye

‑

100),165℃开口消解10分钟,消解完毕冷却后放入dr6000紫外分光光度计读取数据。

41.实施例1含锌废水的预处理工艺

42.称取600g含锌废液(氯化锌含量为17.23wt%)于1000ml三口烧瓶中,首先进行常压蒸馏回收废水中的水、盐酸和醋酸,常压回收终点温度为115℃,然后开始减压回收,回收时真空度为

‑

0.08mpa,终点温度为125℃,得到123.5g预处理浓缩液,合计回收时间为2.0h。通过edta滴定法测出氯化锌含量为83.24wt%,经计算得出氯化锌的回收率为99.44%,此外,回收得到的水溶液用于其它工序。

43.实施例2含锌废水的预处理工艺

44.称取600g含锌废液(氯化锌含量为17.23wt%)于1000ml三口烧瓶中,直接进行常压蒸馏回收废水中的水、盐酸和醋酸,常压回收终点温度为145℃,得到124.2g预处理浓缩液,回收时间为3.0h。通过edta滴定法测出氯化锌含量为82.75wt%,经计算得出氯化锌的回收率为99.42%,此外,回收得到的水溶液用于其它工序。

45.实施例3含锌废水的预处理工艺

46.称取600g含锌废液(氯化锌含量为17.23wt%)于1000ml三口烧瓶中,直接进行减压蒸馏回收废水中的水、盐酸和醋酸,减压回收真空度为

‑

0.08mpa,终点温度为125℃,得到122.8g预处理浓缩液,回收时间为1.5h。通过edta滴定法测出氯化锌含量为83.42wt%,经计算得出氯化锌的回收率为99.09%,此外,回收得到的水溶液用于其它工序。

47.实施例4

‑

16以及对比例1

‑

3“氧化 絮凝 气浮”工艺

48.实施例4为:提供一种含锌废水的回收利用方法中的“氧化 絮凝 气浮”工艺

49.其中,预处理浓缩液的获得方式为实施例1;

50.将获得的123.5g预处理浓缩液(氯化锌含量为83.24wt%)置于500ml烧杯中,称取300g工艺水加入上述烧杯中,搅拌5min,测得该溶液的化学需氧量(cod)为25349mg/l(状态图如图1所示)。其次向溶液中加入hclo溶液(含有2.5ghclo),搅拌30min,搅拌过程溶液中有絮状物生成(如图2所示);然后向溶液中加入0.05g的cpam絮凝剂,搅拌30min后,将溶液移至分液漏斗中;然后将气浮泵出气管置于溶液底部,对溶液进行气浮3h,气浮结束后静置30min分层,下层溶液为含锌粗品水溶液,分层分离结束后向上层含有絮凝颗粒的溶液中加入20g工艺水,将溶液移至50ml烧杯中,用滤纸将该溶液过滤后将滤液加入到含锌粗品水溶液中,最终得到444.5g含锌粗品水溶液。通过edta滴定法测出溶液中氯化锌含量为

22.86%,经计算得出氯化锌的回收率为98.84%,同时检测气浮后溶液中的cod为2545mg/l。

51.实施例5

‑

16与实施例4采用的步骤相同,工艺参数有一定的区别,具体工艺参数见表1。对比例1

‑

3与实施例4的区别在于,操作步骤有所不同,具体工艺见表1。

52.表1

[0053][0054]

注:其中的加水用量为一次加水用量,即为稀释预处理浓缩液的加水量。

[0055]

实施例17

‑

20以及对比例4精制工艺

[0056]

实施例17为:将实施例4所得含锌粗品水溶液444.5g进行常压蒸馏,使溶液中氯化锌的含量符合工业标准,回收毕得到218.9g含锌水溶液,然后将该蒸馏后的溶液经过20g xda

‑

1大孔吸附树脂装填的吸附柱(将xda

‑

1大孔吸附树脂,先用去离子水清洗5~10遍,然后转入树脂装填柱中,加水没过树脂2~3厘米,排空气泡)进行处理,最终得到质量为236.6g无色透明的氯化锌水溶液,通过edta滴定法测出氯化锌含量为43.02%,经计算锌的回收率为98.46%,溶液ph值为2.8,因此通过以上步骤得到了符合工业标准的氯化锌水溶液。

[0057]

实施例18

‑

20与实施例17的步骤相同,不同之处详见表2。

[0058]

对比例4与实施例17的区别在于不采用大孔吸附树脂进行处理。

[0059]

表2

[0060][0061]

对比例5

[0062]

采用专利cn110386712a中实施例2的方法,称取600g含锌废液(氯化锌含量为17.23wt%)于1000ml烧杯中,加入35g碳酸锌,搅拌10min,过滤除去未溶的碳酸锌19.25g,滤液ph=2~3。将滤液倒入1000ml分液漏斗中,以甲苯为萃取剂,萃取7次,每次加入30ml甲苯,萃取结束后,水相呈现淡黄色。对水相进行减压蒸馏,压强

‑

0.08mpa,温度150℃,除去其中的甲苯和部分水,得到氯化锌浓度为45.32%的含锌水溶液258.34g,测得cod为7419mg/l。

[0063]

取86.11g xda

‑

1g大孔吸附树脂(用量为含锌水溶液质量的1/3),先用去离子水清洗5~10遍,然后转入树脂装填柱中,加水没过树脂2~3厘米,排空气泡。将冷却后的258.34g含锌水溶液流经xda

‑

1g大孔吸附树脂装填柱进一步净化,最终得到氯化锌浓度为42.51%的含锌水溶液274.59g,经计算锌的回收率为96.87%,产品颜色为无色透明,测得精制产品cod含量632mg/l。

[0064]

对比例6

[0065]

将600g含锌废液(氯化锌含量为17.23wt%)于1000ml三口烧瓶中,加热至100℃蒸发浓缩并直至浓缩液中氯化锌含量为约50wt%,测得该溶液的化学需氧量(cod)为37359mg/l。其次向溶液中加入hclo溶液(含有2.5ghclo),搅拌30min;然后向溶液中加入0.05g的cpam絮凝剂,搅拌30min后,将溶液移至分液漏斗中;然后将气浮泵出气管置于溶液底部,对溶液进行气浮3h,气浮结束后静置30min分层,下层溶液为含锌粗品水溶液,分层分离结束后向上层溶液中加入20g工艺水,将溶液移至50ml烧杯中,用滤纸将该溶液过滤后将滤液加入到含锌粗品水溶液中,最终得到229.86g含锌粗品水溶液。通过edta滴定法测出溶液中氯化锌含量为43.75%,经计算得出氯化锌的回收率为97.28%,同时检测气浮后溶液中的cod为5181mg/l。

[0066]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

[0067]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。