1.本技术涉及风力发电领域,特别是涉及一种具有组合式腹板的风电叶片和风力发电机组。

背景技术:

2.随着风力技术的不断发展,如何有效提升风力发电的效率成为行业重点的发展方向之一。目前最直接的方式是增加叶轮的扫风面积,即增加风电叶片的长度,但叶片长度的增加,会使制造和运输的难度都大大增加,而模块化的分段叶片设计是解决该问题的重要思路。腹板作为叶片的重要部件,其分段与连接形式至关重要。现有技术一般直接将分段的腹板直接通过粘接剂对接以形成组合式腹板,然而,分段腹板间的粘接面积不足,连接强度不够,还需要在连接处进行补强,额外增加操作工序和人工。

技术实现要素:

3.本技术提供一种具有组合式腹板的风电叶片和风力发电机组,其能够提高风电叶片的组合式腹板的连接强度,简化风电叶片的组合式腹板的连接工艺。

4.第一方面,本技术实施例提出了一种具有组合式腹板的风电叶片,其包括:壳体,包括相对设置且彼此相连的第一半壳体和第二半壳体;腹板组件,设置于第一半壳体和第二半壳体之间并连接于第一半壳体和第二半壳体。其中,腹板组件包括:第一腹板,包括在自身长度方向上相继分布的第一连接段和第一主体段,第一连接段的厚度小于第一主体段的厚度,第一主体段包括第一芯材和包覆第一芯材的第一蒙皮,第一芯材在靠近第一连接段的一端具有第一过渡段,沿靠近第一连接段的方向,第一过渡段的厚度逐渐减小;第二腹板,包括在自身长度方向上相继分布的第二连接段和第二主体段,第二主体段包括第二芯材和包覆第二芯材的第二蒙皮,第一腹板与第二腹板通过第一连接段和第二连接段连接,第一连接段和第二连接段彼此相向延伸且沿腹板组件的厚度方向层叠设置。

5.在一些实施例中,腹板组件还包括连接构件,连接构件连接第一连接段和第二连接段。连接构件包括粘接构件和/或紧固件。

6.在一些实施例中,第二连接段的厚度小于第二主体段的厚度。所述第二芯材在靠近所述第二连接段的一端具有第二过渡段,沿靠近所述第二连接段的方向,所述第二过渡段的厚度逐渐减小。

7.在一些实施例中,第一蒙皮包括薄区域和厚区域,且厚区域连接于薄区域和第一连接段之间。薄区域为两个且分别设置于第一芯材沿厚度方向的两个表面,厚区域为两个且分别设置于第一芯材沿厚度方向的两个表面。在厚度方向上,第一连接段的厚度大于两个薄区域的厚度之和,且所述第一连接段的厚度小于或等于两个所述厚区域的厚度之和。厚区域至少覆盖第一过渡段。

8.在一些实施例中,第一芯材还具有本体段,本体段连接于第一过渡段且位于第一过渡段远离第一连接段的一侧。

9.在一些实施例中,本体段的强度小于第一过渡段的强度。

10.在一些实施例中,第一腹板还包括第一腹板翻边,第一腹板翻边连接于第一主体段且位于第一主体段沿腹板组件的宽度方向的外侧。第二腹板还包括第二腹板翻边,第二腹板翻边连接于第二主体段且位于第二主体段沿宽度方向的外侧。

11.在一些实施例中,第一腹板翻边与第二腹板翻边对齐并连接。

12.在一些实施例中,第一腹板翻边与第二腹板翻边至少部分地重叠并连接。

13.在一些实施例中,第一连接段具有面向第二连接段的第一平面,第一主体段具有与第一平面相连的第一斜面,第一平面和第一斜面的夹角为钝角。第二连接段具有面向第一连接段的第二平面,第二主体段具有与第二平面相连的第二斜面,第二平面和第二斜面的夹角为钝角。第一连接段远离第一主体段的第一端部与第二斜面贴合,第二连接段远离第二主体段的第二端部与第一斜面贴合。

14.在一些实施例中,第一连接段的远离第一主体段的第一端部相对于腹板组件的长度方向倾斜设置,且第一连接段的第一端部与长度方向的夹角为25

°‑

90

°

。第二连接段的远离第二主体段的第二端部平行于第一端部。

15.第二方面,本技术实施例还提出了一种风力发电机组,其包括根据上述任一实施方式的风电叶片。

16.本技术实施例提供的腹板组件包括单独成型的第一腹板和第二腹板,与一体式的腹板相比,本技术可以将单一的大型腹板模具拆分为多个独立的、小体积的腹板模具,使腹板模具在工厂中布置更加灵活,提高工厂空间利用率,更小型化的部件加工降低了腹板的制作周期。第一连接段和第二连接段沿腹板组件的厚度方向层叠设置,与第一连接段和第二连接段沿长度方向对接的方案相比,第一连接段和第二连接段之间具有较大的连接面积,从而提高第一腹板和第二腹板的连接强度,降低风电叶片失效的风险。另外,将第一连接段和第二连接段层叠的工艺可实现性更强,这样能够有效地缩短连接第一腹板和第二腹板的时间,降低人工成本。可以理解的,本技术所提供的腹板组件可以为在风电叶片的迎风面壳体和背风面壳体中间延伸,起到支撑、抗剪切或防失稳等作用的任何组件。

附图说明

17.下面将参考附图来描述本技术示例性实施例的特征、优点和技术效果。

18.图1为根据本技术实施例提供的一种风电叶片的结构示意图。

19.图2为图1所示的风电叶片沿线l

‑

l作出的局部剖视示意图。

20.图3为根据本技术实施例提供的一种腹板组件的结构示意图。

21.图4为图3所示的第一腹板的结构示意图。

22.图5为图3所示的第二腹板的结构示意图。

23.图6为图3所示的腹板组件沿线a

‑

a作出的局部断面图。

24.图7为图3所示的腹板组件沿线b

‑

b作出的局部断面图。

25.图8为根据本技术一些实施例提供的第一腹板和第二腹板的结构示意图。

26.图9为根据本技术另一些实施例提供的第一腹板和第二腹板的结构示意图。

27.图10为根据本技术另一些实施例提供的第一腹板和第二腹板的结构示意图。

28.图11为根据本技术实施例提供的另一种腹板组件的结构示意图。

29.图12为图11所示的腹板组件沿线c

‑

c作出的局部断面图。

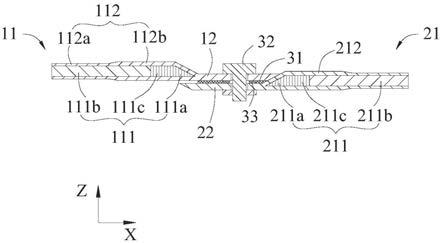

30.图13为根据本技术实施例提供的另一种腹板组件的结构示意图。

31.图14为图13所示的第一腹板的结构示意图。

32.图15为图13所示的第二腹板的结构示意图。

33.图16至图18为根据本技术实施例提供的一种腹板组件的成型方法的工艺流程图。

34.图19至图22为根据本技术实施例提供的一种腹板的成型方法的工艺流程图。

35.在附图中,附图未必按照实际的比例绘制。

具体实施方式

36.下面将详细描述本技术的各个方面的特征和示例性实施例,为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本技术进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本技术,并不被配置为限定本技术。对于本领域技术人员来说,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术更好的理解。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

38.下述描述中出现的方位词均为图中示出的方向,并不是对本技术的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

39.本技术实施例提供一种风力发电机组,风力发电机组主要包括塔筒、机舱、发电机以及叶轮,机舱设置于塔筒的顶端,发电机设置于机舱,可以位于机舱的内部,当然,也可以位于机舱的外部。叶轮是风力发电机组的能量转换装置,它的作用是将风能转换为机械能,利用叶轮的转动,带动发电机发电。叶轮主要包括风电叶片和轮毂。两个以上的风电叶片分别与轮毂连接,风电叶片在风载的作用下带动轮毂转动,进而实现发电机的发电。

40.风电叶片通常由上下两个壳体构成外部轮廓,内部使用梁

‑

腹板结构进行承载。梁通常由玻璃纤维复合材料、碳纤维复合材料或碳玻混合复合材料构成,腹板通常由玻璃纤维复合材料及轻木芯材组成。随着风力技术的不断发展,如何有效提升风力发电的效率成为行业重点的发展方向之一。目前最直接的方式是增加叶轮的扫风面积,即增加风电叶片的长度,但风电叶片长度的增加,会使制造和运输的难度都大大增加,而模块化的分段风电叶片设计是解决该问题的重要思路。腹板作为风电叶片的重要部件,其分段与连接形式至关重要。

41.参照图1和图2,本技术实施例提供了一种具有组合式腹板的风电叶片,其包括壳体和腹板组件。壳体包括相对设置且彼此相连的第一半壳体51和第二半壳体52。第一半壳体51和第二半壳体52对接在一起并通过粘合剂相连。第一半壳体51和第二半壳体52之间形成空腔,而腹板组件则容纳于该空腔内。第一半壳体51和第二半壳体52中的一个为迎风面壳体,另一个为背风面壳体。壳体是主要由蒙皮、芯材和梁结构组成的复合材料体,通常通过真空灌注技术成型,也可以通过3d打印技术成型。

42.腹板组件设置于第一半壳体51和第二半壳体52之间并连接于第一半壳体和第二半壳体。腹板组件可包括第一腹板1和第二腹板2,第一腹板1通过粘合剂53粘接于第一半壳体51和第二半壳体52,也可通过粘合剂53粘接于风电叶片的梁结构上。第二腹板2通过粘合剂53粘接于第一半壳体51和第二半壳体52,也可通过粘合剂53粘接于风电叶片的梁结构上。风电叶片中的腹板组件可为一个或多个。

43.参照图3至图7,本技术实施例提供了一种腹板组件,其能应用于风电叶片。在一些实施例中,本技术的腹板组件包括第一腹板1和连接于第一腹板1和第二腹板2。

44.第一腹板1包括在自身长度方向上相继分布的第一连接段12和第一主体段11,第一主体段11包括第一芯材111和包覆第一芯材111的第一蒙皮112。第一腹板1的长度方向平行于腹板组件的长度方向x。在一些示例中,第一芯材111由轻质的pvc泡沫制成,以减轻第一腹板1的重量;第一蒙皮112为玻璃纤维复合材料,具有较高的强度,以提高第一腹板1整体的强度。

45.第二腹板2包括在自身长度方向上相继分布的第二连接段22和第二主体段21,第二主体段21包括第二芯材211和包覆第二芯材211的第二蒙皮212。第二腹板2的长度方向平行于腹板组件的长度方向x。在一些示例中,第二芯材211由轻质的pvc泡沫制成,以减轻第二腹板2的重量;第二蒙皮212为玻璃纤维复合材料,具有较高的强度,以提高第二腹板2整体的强度。

46.参照图6,第一腹板1与第二腹板2通过第一连接段12和第二连接段22连接,第一连接段12和第二连接段22彼此相向延伸且沿腹板组件的厚度方向z层叠设置。第一连接段12的厚度方向、第二连接段22的厚度方向均平行于腹板组件的厚度方向z。

47.本技术实施例提供的腹板组件包括单独成型的第一腹板1和第二腹板2,与一体式的腹板相比,本技术可以将单一的大型腹板模具拆分为多个独立的、小体积的腹板模具,使腹板模具在工厂中布置更加灵活,提高工厂空间利用率,更小型化的部件加工降低了腹板的制作周期。第一腹板1和第二腹板2可以单独运输,运输到目的地后再装配到风电叶片上,有助于实现分段风电叶片或模块化风电叶片的设计,降低风电叶片的制造和运输难度。第一连接段12和第二连接段22沿腹板组件的厚度方向z层叠设置,与第一连接段12和第二连接段22沿长度方向x对接的方案相比,第一连接段12和第二连接段22之间具有较大的连接面积,从而提高第一腹板1和第二腹板2的连接强度,降低风电叶片失效的风险。另外,将第一连接段12和第二连接段22层叠的工艺可实现性更强,这样能够有效地缩短连接第一腹板1和第二腹板2的时间,降低人工成本。

48.可以理解的,本技术所提供的腹板组件可以为在风电叶片的迎风面壳体和背风面壳体中间延伸,起到支撑、抗剪切或防失稳等作用的任何组件。

49.在一些实施例中,参照图6,第一芯材111在靠近第一连接段12的一端具有过渡段

111a,沿靠近第一连接段12的方向,过渡段111a的厚度逐渐减小。对应地,沿靠近第一连接段12的方向,第一主体段11的包括过渡段111a的端部的厚度逐渐减小。通过设置过渡段111a,可以减小第一主体段11和第一连接段12的连接处的应力集中,降低第一主体段11和第一连接段12的连接处撕裂的风险。过渡段111a的倒角比例为1:1

‑

1:10,即过渡段111a沿长度方向x的尺寸与过渡段111a的最大厚度之比为1:1

‑

1:10。

50.在一些实施例中,第一连接段12的厚度小于第一主体段11的厚度。此时,第一连接段12和第二连接段22层叠在一起的厚度较小,能够减小腹板组件的总厚度。

51.在一些实施例中,腹板组件中腹板的数量依需求而定,也可以超过两个,例如,腹板组件还包括第三腹板、第四腹板等。腹板组件数量也依据风电叶片设计而定,可以超过一组,其中一组也可为靠近后缘处的小腹板。

52.在一些实施例中,第一蒙皮112和第一连接段12材料相同且一体设置。将第一连接段12和第一蒙皮112一体成型,能够简化工艺、降低制作成本,提高第一连接段12和第一主体段11的连接强度。另外,第一连接段12采用强度较高的玻璃纤维复合材料,可以降低第一连接段12撕裂的风险。

53.在一些实施例中,第二蒙皮212和第二连接段22材料相同且一体设置。将第二连接段22和第二蒙皮212一体成型,能够简化工艺、降低制作成本,提高第二连接段22和第二主体段21的连接强度。另外,第二连接段22采用强度较高的玻璃纤维复合材料,可以降低第二连接段22撕裂的风险。

54.在一些实施例中,腹板组件还包括连接构件3,连接构件3连接第一连接段12和第二连接段22。

55.在一些实施例中,连接构件3包括粘接构件31,粘接构件31可由粘合剂固化后形成,粘接构件31设置于第一连接段12和第二连接段22之间,以将第一连接段12和第二连接段22粘接在一起。

56.在一些实施例中,连接构件3包括紧固件32,紧固件32连接第一连接段12和第二连接段22。可选地,紧固件32包括螺栓321和螺母322,第一连接段12和第二连接段22均设有供螺栓321穿过的通孔。参照图7,螺栓321均匀分布在第一连接段12和第二连接段22的重叠区域,螺栓321可以排成一列,也可以排成多列。螺栓321可以是尼龙pa66、pp、pvc、pe等非金属螺栓,也可以是金属螺栓或其他材质的螺栓。紧固件32还可以为铆钉或其他常用紧固件。

57.在一些实施例中,连接构件3包括粘接构件31和紧固件32,紧固件32的主要作用是提供压紧载荷,以及在粘合剂未固化时提供连接约束,实现腹板组件的快速起吊。

58.在一些实施例中,连接构件3还包括夹层33,夹层33设置于第一连接段12和第二连接段22之间。在一些示例中,夹层33为垫片,垫片夹持于第一连接段12和第二连接段22之间,用于控制第一连接段12和第二连接段22之间的粘合剂的厚度。在另一些示例中,夹层33可以是通过拉挤、灌注、模压或其他形式成型的树脂条,根据需要,第一连接段12和第二连接段22需要保持一定的间距,树脂条填充到第一连接段12和第二连接段22之间,可以减少粘合剂的用量。在另一些示例中,夹层33也可以是纤维增强复合材料、泡沫材料或纤维纱线,所述泡沫材料包括所有的高分子聚合物,所述纤维纱线包括各种玻璃纤维、玄武岩纤维、碳纤维、硼纤维、芳纶纤维等有机纤维。在另一些示例中,夹层33的结构结合于第一连接段12和/或第二连接段22之上,与第一连接段12和/或第二连接段22一同成型。

59.第一连接段12和第二连接段22的连接方式不限于紧固件连接和粘接,在一些实施例中,第一连接段12和第二连接段22也可以通过在两者之间真空灌注树脂材料,树脂材料固化后将第一连接段12和第二连接段22连成一体。

60.在一些实施例中,第二连接段22的厚度小于第二主体段21的厚度。此时,第一连接段12和第二连接段22层叠在一起的厚度较小,能够减小腹板组件的总厚度。

61.在一些实施例中,第一蒙皮112包括薄区域112a和厚区域112b,且厚区域112b连接于薄区域112a和第一连接段12之间。厚区域112b的厚度大于薄区域112a的厚度。薄区域112a为两个且分别设置于第一芯材111沿厚度方向z的两个表面,厚区域112b为两个且分别设置于第一芯材111沿厚度方向z的两个表面。厚区域112b至少覆盖过渡段111a。过渡段111a的厚度较小,厚区域112b覆盖过渡段111a,可以增大第一主体段11的靠近第一连接段12的端部的整体强度。另外,厚区域112b直接与第一连接段12相连,较大的厚度可以承受更大的应力,降低撕裂风险。

62.在厚度方向z上,第一连接段12的厚度大于两个薄区域112a的厚度之和,以保证第一连接段12具有足够的强度。第一连接段12和第一蒙皮112一体设置,在一些示例中,第一连接段12的厚度小于或等于两个厚区域112b的厚度之和。

63.在一些实施例中,第一芯材111还具有本体段111b,本体段111b连接于过渡段111a且位于过渡段111a远离第一连接段12的一侧。在一些示例中,本体段111b的强度小于过渡段111a的强度。相较于过渡段111a,本体段111b距离第一连接段12较远,受力较小,所以本体段111b可以采用强度较小的轻质材料,以降低第一腹板1的整体重量。可选地,第一芯材111还具有延伸段111c,延伸段111c连接于本体段111b和过渡段111a之间,延伸段111c与过渡段111a材料相同,其强度高于本体段111b。可选地,厚区域112b覆盖延伸段111c。

64.在一些实施例中,第一腹板1和第二腹板2的结构大体相同。参照图5和图6,第二芯材211在靠近第二连接段22的一端具有过渡段211a。第一芯材111的过渡段111a可称之为第一过渡段,第二芯材211的过渡段211a可称之为第二过渡段。沿靠近第二连接段22的方向,第二过渡段的厚度逐渐减小。在另一些实施例中,第二芯材211还包括本体段211b和延伸段211c,过渡段211a、延伸段211c和本体段211b沿远离第二连接段22的方向相继设置。第二蒙皮212包括薄区域212a和连接于薄区域212a和第二连接段22之间的厚区域212b。

65.在一些实施例中,参照图4和图7,第一腹板1还包括第一腹板翻边13,第一腹板翻边13连接于第一主体段11且位于第一主体段11沿腹板组件的宽度方向y的外侧。第一腹板翻边13相对于第一主体段11弯折设置。第一腹板翻边13用于连接到风电叶片的壳体,以提高第一腹板1与壳体的连接面积。在一些示例中,第一腹板翻边13为一个且设置于第一主体段11沿腹板组件的宽度方向y的一侧;在另一些示例中,第一腹板翻边13为两个且分别位于第一主体段11沿腹板组件的宽度方向y的两侧。

66.参照图5和图7,第二腹板2还包括第二腹板翻边23,第二腹板翻边23连接于第二主体段21且位于第二主体段21沿宽度方向y的外侧。第二腹板翻边23相对于第二主体段21弯折设置。第二腹板翻边23用于连接到叶片的壳体,以提高第二腹板2与壳体的连接面积。在一些示例中,第二腹板翻边23为一个且设置于第二主体段21沿宽度方向y的一侧;在另一些示例中,第二腹板翻边23为两个且分别位于第二主体段21沿宽度方向y的两侧。

67.在一些实施例中,第一连接段12位于两个第二腹板翻边23之间并与第二连接段22

层叠。

68.在一些实施例中,参照图4和图7,第一腹板翻边13与第二腹板翻边23至少部分地重叠并连接。各第一腹板翻边13包括连接于第一主体段11的第一部分131和连接于第一连接段12的第二部分132,第二部分132相对于第一连接段12折弯。参照图5和图7,各第二腹板翻边23包括连接于第二主体段21的第三部分231和连接于第二连接段22的第四部分232,第四部分232相对于第二连接段22折弯。

69.在一些示例中,第二部分132可以插入第四部分232的内侧并通过粘接构件31连接于第四部分232。沿着第二部分132的厚度方向,将第二部分132和第四部分232重叠设置,这样可以增大第一腹板翻边13和第二腹板翻边23的连接面积,提高第一腹板1和第二腹板2的连接强度。

70.在一些实施例中,第一腹板翻边13与第二腹板翻边23对齐并连接。例如,参照图8,第一腹板翻边13的第二部分132可以省去,以使第一腹板翻边13与第二腹板翻边23不重叠。可选地,将涂覆有粘合剂的纤维布粘接在第一腹板翻边13与第二腹板翻边23上,以连接第一腹板翻边13与第二腹板翻边23。

71.在一些实施例中,参照图9,一个第一腹板翻边13的第二部分132省略,该第一腹板翻边13的第一部分131与一个第二腹板翻边23的第四部分232对齐并连接。另一个第二腹板翻边23的第四部分232省略,该第二腹板翻边23的第三部分231与另一个第一腹板翻边13的第二部分132对齐并连接。

72.在一些实施例中,也可以同时去除第二部分132的一部分和第四部分232的一部分,使第二部分132的剩余部分与第四部分232的剩余部分对齐并连接。

73.第一腹板翻边13的形状和第二腹板翻边23的形状可以根据需求设定。例如,在一些示例中,参照图7,第一腹板翻边13整体朝一侧翻折,第二腹板翻边23整体朝一侧翻折。在另一些实施例中,参照图10,第一腹板翻边13分为两层且第一腹板翻边13的两层分别沿相反的方向翻折,第二腹板翻边23分为两层且第二腹板翻边23的两层分别沿相反的方向翻折。

74.在一些实施例中,参照图11和图12,第一连接段12具有面向第二连接段22的第一平面122,第一主体段11具有与第一平面122相连的第一斜面113,第一平面122和第一斜面113的夹角为钝角。第一平面122和一斜面113形成第一凹部。在一些示例中,第一连接段12背向第二连接段22的表面与厚区域112b的表面齐平。

75.第二连接段22具有面向第一连接段12的第二平面222,第二主体段21具有与第二平面222相连的第二斜面213,第二平面222和第二斜面213的夹角为钝角。第二平面222和第二斜面213形成第二凹部。在一些示例中,第二连接段22背向第一连接段12的表面与第二蒙皮212的厚区域齐平。

76.第一连接段12远离第一主体段11的第一端部与第二斜面213贴合,第二连接段22远离第二主体段21的第二端部与第一斜面113贴合。第一连接段12插入到所述第二凹部内,第二连接段22插入到所述第一凹部内,这样可以降低第一连接段12和第二连接段22在厚度方向z上额外的占用空间,减小腹板组件在厚度方向z上的最大尺寸。另外,第一斜面113和第二斜面213还可以在装配第一腹板1和第二腹板2的过程中起到定位和导向的作用。

77.在一些实施例中,参照图13和图14,第一连接段12的远离第一主体段11的第一端

部121相对于腹板组件的长度方向x倾斜设置,且第一连接段12的第一端部121与长度方向x的夹角α为25

°‑

90

°

。参照图14和图15,第二连接段22的远离第二主体段21的第二端部221平行于第一端部121。第二端部221与长度方向x的夹角为25

°‑

90

°

。可选地,第一端部121与长度方向x的夹角α为25

°‑

65

°

。此时,第一连接段12和第二连接段22的重叠区域整体倾斜设置;第一连接段12和第二连接段22的连接处主要承受剪切力,将所述重叠区域倾斜设置,可以使所述重叠区域能够承受更大的剪切力,降低第一连接段12和第二连接段22撕裂的风险。另外,当风电叶片发生破坏而在第一连接段12和第二连接段22的连接处产生裂纹时,将所述重叠区域倾斜设置,可以有效地降低裂纹的扩展。

78.在一些实施例中,参照图13和图14,第一连接段12在腹板组件的宽度方向y上的两个边缘朝彼此靠近的方向倾斜。对应地,连接于两个所述边缘的两个第二部分132也朝彼此靠近的方向倾斜。此时,两个第一腹板翻边13更容易插入到两个第二腹板翻边23之间,简化第一腹板1和第二腹板2的装配工艺。第二部分132与长度方向x的夹角β为1

‑

15

°

。

79.本技术还提供了一种腹板组件的成型方法。参照图16至图18,本技术实施例的腹板组件的成型方法包括:

80.s110:提供第一腹板1,第一腹板1包括在自身长度方向上相继分布的第一连接段12和第一主体段11,第一主体段11包括第一芯材111和包覆第一芯材111的第一蒙皮112,第一芯材111在靠近第一连接段12的一端具有过渡段111a,沿靠近第一连接段12的方向,过渡段111a的厚度逐渐减小;

81.s120:提供第二腹板2,第二腹板2包括在自身长度方向上相继分布的第二连接段22和第二主体段21,第二主体段21包括第二芯材211和包覆第二芯材211的第二蒙皮212;

82.s130:将第一腹板1的第一连接段12和第二腹板2的第二连接段22相向设置,然后将第一连接段12和第二连接段22在厚度方向上层叠;

83.s140:连接第一连接段12和第二连接段22。

84.在本技术实施例提供的腹板组件的成型方法中,可以将单一的大型腹板模具拆分为多个独立的、小体积的腹板模具,使腹板模具在工厂中布置更加灵活,提高工厂空间利用率,更小型化的部件加工降低了腹板的制作周期。第一连接段12和第二连接段22沿腹板组件的厚度方向层叠设置,与第一连接段12和第二连接段22沿长度方向对接的方案相比,第一连接段12和第二连接段22之间具有较大的连接面积,从而提高第一腹板1和第二腹板2的连接强度,降低风电叶片失效的风险。另外,将第一连接段12和第二连接段22层叠的工艺可实现性更强,这样能够有效地缩短连接第一腹板1和第二腹板2的时间,降低人工成本。

85.在一些实施例中,步骤s140包括:

86.s141:参照图16,在第一连接段12和第二连接段22开设通孔h;

87.s142:参照图17,将第一连接段12和第二连接段22分开,将螺栓321穿入第一连接段12的通孔h,将垫片331套设到螺栓321上;

88.s143:在第一连接段12的表面涂覆粘合剂;

89.s144:参照图18,将第一连接段12和第二连接段22在厚度方向上对齐,螺栓321穿过第二连接段22的通孔h,将螺母322安装到螺栓321上并拧紧,以连接第一连接段12和第二连接段22,粘合剂和垫片331夹持在第一连接段12和第二连接段22之间。

90.在步骤s141中,可使用电钻或打孔器在第一连接段12和第二连接段22形成通孔h。

垫片331夹持于第一连接段12和第二连接段22之间,用于控制第一连接段12和第二连接段22之间的粘合剂的厚度。粘合剂固化后形成粘接构件31。

91.在一些实施例中,步骤s140还包括步骤s145:在螺母322处涂覆粘合剂,以防止螺母322松动。

92.在步骤s144或s145之后,可以直接加热固化粘合剂,也可以先将成型的腹板组件吊装到风电叶片模具中并通过粘合剂粘接到风电叶片的梁结构上,然后同时固化第一连接段12和第二连接段22之间的粘合剂和腹板组件与梁结构之间的粘合剂。

93.本技术还提供了一种腹板的成型方法。本技术实施例的腹板的成型方法包括:

94.s210:参照图19,将第一纤维层41铺设在模具上;

95.s220:参照图20,将芯材42放置在第一纤维层41上,且芯材42的一端具有厚度逐渐减小的过渡段421;

96.s230:参照图21和图22,在第一纤维层41上方铺设第二纤维层43,以使芯材42被包覆在第一纤维层41和第二纤维层43之间;

97.s240:将树脂引入第一纤维层41和第二纤维层43中,然后加热固化树脂,以将第一纤维层41和第二纤维层43连接并制备出腹板4,连接在一起的第一纤维层41和第二纤维层43形成包覆芯材42的蒙皮44和从蒙皮44延伸的连接段45,过渡段421的厚度沿靠近连接段45的方向逐渐减小。

98.本技术实施例的成型方法制备出的腹板4可以通过连接段45与其它腹板相连。通过设置过渡段421,可以减小过渡段421处应力集中,降低连接段45和蒙皮44撕裂的风险。两个本技术实施例的成型方法制备出的腹板4可以通过连接段45相连,以组成更大尺寸的腹板组件。换言之,本技术实施例的成型方法能够减小腹板模具,使腹板模具在工厂中布置更加灵活,提高工厂空间利用率,更小型化的部件加工降低了腹板的制作周期。

99.本技术实施例的腹板组件中,第一腹板1和第二腹板2中至少一个通过上述的腹板的成型方法制成。

100.在步骤s220中,参照图20,芯材42包括板状的本体段422和过渡段421,本体段422和过渡段421独立设置且材质不同。本体段422可以采用强度较小的轻质材料,以降低腹板4的整体重量。过渡段421靠近连接段45,受力较大,所述过渡段421可以采用强度较高的材料,以提高抗变形能力。

101.在一些实施例中,在步骤s240中,树脂通过真空灌注工艺引入第一纤维层41和第二纤维层43中。

102.在一些实施例中,参照图19,步骤s210包括:

103.s211:将第一下纤维层411铺设在模具上;

104.s212:将第一上纤维层412铺设在第一下纤维层411上,沿第一下纤维层411的长度方向,第一上纤维层412的尺寸小于第一下纤维层411的尺寸,第一上纤维层412铺设在第一下纤维层411沿长度方向的端部,第一上纤维层412和第一下纤维层411构成第一纤维层41。

105.参照图20,步骤s220包括:将芯材42放置到第一下纤维层411和第一上纤维层412上,且至少过渡段421位于第一上纤维层412上。

106.第一下纤维层411和第一上纤维层412可以增大腹板4在过渡段421附近的厚度,提高腹板4在过渡段421处的强度,降低撕裂风险。

107.在一些实施例中,第一上纤维层412为多个并层叠设置,且相邻的两个第一上纤维层412在长度方向上错位设置。第一下纤维层411需要贴附到芯材42上,那么第一下纤维层411需要沿着第一上纤维层412的端部折弯;将多个第一上纤维层412错位设置,可以使第一下纤维层411的折弯处更为平滑,减小应力集中。

108.在一些实施例中,第一下纤维层411为多个且层叠设置。

109.在一些实施例中,步骤s230包括:

110.s231:在第一上纤维层412上方铺设第二下纤维层431,以使第一上纤维层412和第二下纤维层431从两侧包覆过渡段421;

111.s232:在第二下纤维层431的上方铺设第二上纤维层432,第二上纤维层432覆盖芯材42,第二下纤维层431和第二上纤维层432构成第二纤维层43。

112.参照图22,在步骤s240中,在连接段45,第一下纤维层411、第一上纤维层412、第二下纤维层431以及第二上纤维层432依次层叠。多层结构可以增大连接段45的整体强度。

113.在一些实施例中,第二下纤维层431和第二上纤维层432均为多个。

114.依照本技术如上文所述的实施例,这些实施例并没有详尽叙述所有的细节,也不限制该申请仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本技术的原理和实际应用,从而使所属技术领域技术人员能很好地利用本技术以及在本技术基础上的修改使用。本技术仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。