1.本发明总体涉及旁通式燃气涡轮发动机领域,更具体地涉及这些燃气涡轮发动机的风扇及风扇与主管道的入口的相互作用。

背景技术:

2.旁通式燃气涡轮发动机沿气流方向从上游到下游一般包括风扇、主环形流动管道和次级环形流动管道。因此,由风扇吸入的空气的质量被分成在主流动管道中循环的主流和与主流同心并且在次级流动管道中循环的次级流。

3.主流动管道穿过主体,该主体包括一级或多级压缩机(例如低压压缩机和高压压缩机)、燃烧室、一级或多级涡轮(例如高压涡轮和低压涡轮)、以及气体排放喷嘴。

4.该风扇包括承载多个叶片的转子盘,该叶片的根部接合并保持在形成在盘周缘的基本上轴向的凹槽中。凹槽由齿彼此隔开。这些叶片在它们的径向内部端部处连接到叶片间平台,这些平台布置在风扇的入口锥体的延伸部中,并且被构造成从内侧限定风扇中的环形空气入口管道。

5.正如本身已经知道,在风扇紧接着的下游,在主管道的进口处,燃气涡轮发动机包括根据风扇的实施例可以对应于增压机(低压压缩机)的滚筒的部件,增压机的滚筒对应于在其上固定了增压机的旋转叶片的增压机内罩,igv(入口引导叶片(inlet guide vane)的缩写,即在燃气涡轮发动机的主体内的增压机的第一定子级)的内罩,或者甚至是旋转间隔件,该旋转间隔件由在风扇和增压机的滚筒之间延伸的环形凸缘形成,并且以与风扇的速度相同的速度旋转。

6.为了防止在风扇盘和紧接着下游的该部件之间的任何机械相互作用,在风扇的盘的下游面和该部件的上游边缘之间设置了功能间隙。但是该间隙形成了空腔,该空腔通过在风扇的叶片的根部的下游产生气体流的再循环而扰乱流动,并且形成泄漏率。

7.为了减小该空腔,平台的尺寸被确定为延伸超过风扇的盘的下游面,以至少部分地覆盖该空腔。然而,该解决方案没有去除在风扇的整个圆周上的空腔,因为需要在凹槽下游留下开口以使得风扇的叶片能够插入且紧固到风扇的盘上。因此,在风扇的叶片的下游处终止的空腔的部分保持部分地开放。

8.为了保护这种劣化的流的增压机的运行,igv的内罩的尺寸必须被确定成采用空气动力学稳健设计。稳健意味着套圈必须能够支持质量较差的流,而不会造成损失或过度的脱离。这种确定尺寸的赔偿是,这种igv的叶片的效率低于经典igv的叶片的效率。因此,这些空腔的存在使增压机的运行劣化。

技术实现要素:

9.因此,本发明的目的是提出一种燃气涡轮发动机,其中,通过限制或甚至消除气体的再循环和在风扇的叶片根部的下游处的泄漏率,使增压器的运行不劣化。

10.为此,本发明提出了一种燃气涡轮发动机的组件,该组件具有旋转轴线,并且沿燃

气涡轮发动机中的气流方向上从上游到下游包括风扇和部件,

11.该部件在风扇紧接着的下游延伸,并包括通过空腔与风扇隔开的上游边缘,

12.该风扇包括:

13.‑

一系列的叶片,该叶片包括翼面,该翼面包括后缘和遮蔽件,该遮蔽件安装并固定在翼面的后缘上;

14.‑

风扇的盘,该风扇的盘具有径向面和下游面,该径向面被构造成接纳叶片,该下游面与该部件的上游边缘相对地延伸;以及

15.‑

一系列的叶片间平台,每个平台被安装并固定在径向面上,每个平台被构造成覆盖径向面并在该部件的上游边缘的方向上延伸超过风扇的盘的下游面,以至少部分地覆盖空腔;

16.该组件的特征在于,被安装并固定在翼面的后缘上的遮蔽件是风扇的每个叶片的延伸部,该延伸部在该部件的上游边缘的方向上延伸超过风扇的盘的下游面,并且至少部分地覆盖空腔。

17.下面是上文所描述的组件的一些优选但非限制性的、单独采用或组合采用的特征:

18.‑

其中,该部件包括转子,特别地包括低压压缩机的滚筒或旋转间隔件。

19.‑

全部或部分延伸部覆盖部件的上游边缘。

20.‑

该部件包括定子,特别地包括igv的内罩。

21.‑

全部或部分延伸部延伸到该部件的上游边缘,而不覆盖所述上游边缘。

22.‑

该组件还包括垫圈,该垫圈被安装并固定在延伸部上,并且被构造成填充在延伸部和该部件的上游边缘之间的空腔。

23.‑

翼面具有空气动力学表面,并且全部或部分延伸部从与叶片相邻的平台在小于所述空气动力学表面的高度的高度上延伸,其中,该空气动力学表面的高度对应于根据相对于旋转轴线径向的、穿过后缘的轴线,在所述平台和叶片的尖端之间的尺寸;其中,延伸部的高度对应于根据该径向轴线在平台和延伸部的外部径向端部面之间的尺寸。

24.‑

该部件还显示了径向外部上游端部和第一外部半径,该径向外部上游端部被构造成将进入该部件的主流与包围该部件的次级流分离,该第一外部半径对应于在径向外部上游端部和旋转轴线之间的径向距离,延伸部具有第二外部半径,该第二外部半径对应于在延伸部的外部径向端部面和旋转轴线之间的径向距离,并且延伸部的外部半径基本上等于该部件的外部半径。

25.‑

该延伸部具有鼻部,该鼻部被构造成使翼面的后缘在下游轴向地延伸,所述鼻部比翼面的后缘更圆。

26.‑

该组件还包括:用于风扇的每个叶片的过渡部件,过渡部件固定到延伸部的外部径向面,所述过渡部件在内部径向端部和外部径向端部之间具有可扩展的形状,在内部径向端部处,过渡部件具有与延伸部的外部径向面的形状和厚度基本相同的形状和厚度,在外部径向端部处,过渡部件具有与翼面的后缘的形状和厚度基本相同的形状和厚度。

附图说明

27.从以下详细的描述并且结合以非限制性示例的方式给出的附图,本发明的其他特

征、目的和优点将更清楚地显现,在附图中:

28.图1示出了根据本发明的燃气涡轮发动机组件的示例的实施例。

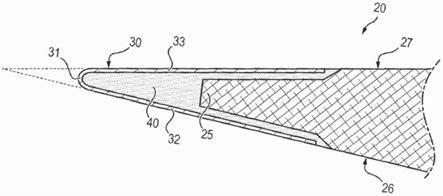

29.图2是可用于根据本发明的燃气涡轮发动机组件中的风扇的叶片的后缘的实施例的横截面图。

30.图3是可用于根据本发明的燃气涡轮发动机组件中的风扇的叶片的实施例的侧视图。

31.图4是可用于根据本发明的燃气涡轮发动机组件中的部件的上游边缘和风扇的叶片的第一实施例的示意性的局部侧视图。

32.图5是可用于根据本发明的燃气涡轮发动机组件中的部件的上游边缘和风扇的叶片的第二实施例的示意性的局部侧视图。

具体实施方式

33.在本技术中,上游和下游是相对于在燃气涡轮发动机1中气体的正常流动方向来限定的。另外,燃气涡轮发动机的旋转轴线被称为燃气涡轮发动机的径向对称轴线x。轴向方向对应于燃气涡轮发动机的轴线x的方向,并且径向方向是垂直于该轴线并穿过该轴线的方向。类似地,轴向平面是包含燃气涡轮发动机的轴线x的平面,并且径向平面是垂直于该轴线x并穿过该轴线的平面。切向(或周向)方向是垂直于该轴线x且不穿过该轴线的方向。除非另有说明,内部(或内侧)和外部(或外侧)分别参考径向方向使用,使得元件的内部部分或内部面(即径向内部)比相同元件的外部部分或外部面(即径向外部)更接近轴线x。

34.从上游到下游,燃气涡轮发动机的组件1特别地具有风扇2和部件3。部件3可以包括增压器的滚筒、igv的内罩或甚至旋转间隔件。

35.风扇2包括风扇盘10,该风扇盘具有上游面、下游面14以及径向面12。风扇盘承载风扇2的多个叶片20,该多个叶片连接到叶片间平台16、20。由齿成对隔开的轴向凹槽形成在盘10的径向面12中。

36.叶片20在叶片的径向内部端部处连接到叶片间平台16。每个平台16具有上游端部和下游端部,该上游端部被构造成在风扇盘10的上游面的区域中延伸,该下游端部被构造成与在风扇2的紧接着的下游延伸的部件3相对。平台16将在风扇2中的流动管道径向地限定到内部,使得每个叶片20具有与叶片20的在气体流中延伸的部分对应的空气动力学表面。空气动力学表面的径向内部界限由平台16限定。

37.叶片20的空气动力学表面具有主要的延伸方向,该主要的延伸方向限定了叶片20的延伸轴线y,该延伸轴线y相对于燃气涡轮发动机的旋转轴线x是基本上径向的。在后缘25和空气动力学表面的下部界限之间的交叉区域中,空气动力学表面还表现出与空气动力学表面的下部界限和叶片20的尖端22之间的距离相对应的高度h。下部界限对应于翼面23和相邻平台16之间的界面。

38.每个叶片20包括根部21、尖端22(或顶点)以及翼面23,根部被构造成插入到风扇盘10的凹槽中,翼面具有前缘24、后缘25、拱腹壁26和拱背壁27。前缘24被构造成与进入燃气涡轮发动机的气流相对地延伸。前缘对应于空气动力学轮廓的前面部分,该前缘面对空气流并且将空气流分为拱腹流和拱背流。后缘25本身对应于空气动力学轮廓的后面部分,拱腹流和拱背流在后缘处汇合。

39.不管部件3的实施例如何,部件3包括上游边缘4,该上游边缘被构造成在平台16的延伸部分中延伸。

40.风扇盘10的下游面14和部件3的上游边缘4被功能间隙隔开,该功能间隙产生在流动管道中终止的环形空腔6。

41.该空腔6至少部分地被平台16覆盖。为此,每个平台16在部件3的上游边缘4的方向上延伸超过风扇盘10的下游面14。当部件3是转子并以与风扇盘10的速度相同的速度旋转时,典型地,当部件3包括增压器的滚筒或旋转间隔件时,平台16的下游端部可以固定到部件3的上游边缘4。作为变型,当部件3包括定子,典型地包括igv的内罩时,平台16的下游端部与部件3的上游边缘4相对地延伸但不与部件3的上游边缘接触。

42.为了限制泄漏率和气体流再循环的风险,风扇2的每个叶片20包括延伸部30,该延伸部30安装并固定在叶片的翼面23的后缘25上,并且延伸部30在部件3的上游边缘4的方向上延伸超过风扇盘10的下游面14。因此,延伸部30的作用是使翼面23的后缘延伸超过盘10的下游面14,以至少部分地覆盖空腔6。然而,延伸部30也不会妨碍将叶片20安装在风扇盘10上,因为延伸部不会阻挡进入凹槽。

43.因此,在叶片20的固定它的部位中,延伸部30形成叶片20的后缘,因为就是在该区域中,绕过叶片20的拱腹流和拱背流汇合在一起,并且不位于翼面23的后缘25的区域中。然而,在翼面23的可选地没有被延伸部30覆盖其他部位,翼面23的后缘25也形成叶片20的后缘。

44.延伸部30可以通过任何方式,例如通过粘结安装并固定在翼面23的后缘25上。选择的粘结剂40的类型将取决于构成翼面23和延伸部30的材料。例如,在以下情况下可以使用环氧树脂粘结剂40:翼面23和/或延伸部30包括铝、钛、inconel(因科内尔铬镍铁合金)类型的金属,或包括由聚合物基体进行致密化的纤维增强体的复合材料。

45.延伸部30固定到翼面23的后缘25,以便与平台16进行接触,更具体地说,与平台16的径向外部面接触。然而,延伸部30不覆盖翼面23的整个后缘25。换句话说,延伸部30的高度h小于叶片20的空气动力学表面的高度h,给定延伸部30的高度h对应于延伸部30在其根据轴线y的径向内部面34和径向外部面35之间的尺寸。这样,延伸部30不会不必要地对风扇2的质量不利,并且仅在确保延伸部被保持在翼面23上并覆盖空腔6所需的高度上延伸。

46.延伸部30包括:鼻部31,该鼻部被构造成使翼面23的后缘25向下游轴向地延伸;拱腹翼部32,该拱腹翼部被构造成部分地覆盖翼面23的拱腹壁26;以及拱背翼部33,该拱背翼部被构造成部分地覆盖翼面23的拱背壁27。因此,当延伸部30被固定到翼面23时,拱腹翼部32和拱背翼部33向上游延伸,而不到达翼面23的前缘24。延伸部30的内部径向面34也被构造成支撑抵靠在平台16上。

47.每个翼部32、33的轴向长度被选择以确保延伸部30被充分地保持在叶片20上。例如,在延伸部30的高度h的任何点处,延伸部30的每个翼部在如下的长度上覆盖翼面23:该长度为在该点处翼面23的线的长度的5%至20%,该线对应于在该点处翼面23的前缘24和后缘25之间的距离。

48.因此,叶片20在平台16的区域中有多余的线,该多余的线是由于延伸部30的存在而产生的。因此,延伸部30在叶片20的后缘的区域中,相对于没有延伸部30的翼面23的后缘25的轮廓产生驼峰的形状(参图3中的图形)。

49.在第一实施例(图4)中,延伸部30延伸到部件3的上游边缘4而不覆盖上游边缘。因此,延伸部30完全覆盖空腔6,但不覆盖部件3。

50.该实施例被适配成使得部件3包括转子(增压器滚筒或旋转间隔件)或定子(igv的内罩),因为延伸部30不与部件3接触。

51.如果需要,该实施例使得可以去除旋转间隔件。事实上,旋转间隔件的初始功能是减小在igv的内罩和燃气涡轮发动机中的风扇2之间的空腔6的尺寸。但是,由于在翼面23上增加了延伸部30以及结合尺寸被确定为覆盖空腔6的平台16,所以现在不必要通过增加这种旋转间隔件来减小空腔6的尺寸。因此,通过去除旋转间隔件以及相关的紧固装置(一般地,环形凸缘和螺栓连接件),将延伸部30紧固到翼面23的后缘减小了燃气涡轮发动机组件1的质量。

52.在第二实施例(图5)中,延伸部30覆盖部件3的上游边缘4。换句话说,延伸部30与相对于旋转轴线径向的并穿过部件3的上游边缘4的平面相交并穿过该平面。

53.特别地,当部件3包括转子(增压器滚筒或旋转间隔件)时,该实施例更适用,其中延伸部30和转子之间的相对运动被减小。

54.风扇2还可以包括垫圈7,垫圈7安装并固定在延伸部30上,并且被构造成填充空腔6。在第一实施例中,密封件7被构造成与部件3的上游边缘4邻接。在第二实施例中,密封件7被固定到延伸部30,以便通过被容纳在空腔6中而在延伸部30和部件3的上游边缘4之间延伸。

55.不论实施例如何,密封件7在延伸部30的覆盖空腔6的区域中被固定到延伸部30的内部径向面34。换句话说,密封件7被固定到延伸部30的超过风扇盘10的下游面14的部分。

56.优选地,密封件7由弹性体材料,例如橡胶制成。

57.密封件7可以仅抵靠延伸部30的内部径向面34来固定,而不覆盖翼面23的拱腹壁26和拱背壁27或者不覆盖拱腹翼部32和拱背翼部33。作为变型,相反地,密封件7可以部分地覆盖拱腹壁26和拱背壁27,以便为所述壁26、27提供密封。在这种情况下,密封件7在平台16下方延伸,即在流动管道外部延伸。密封件7的固定到延伸部30的部分和密封件7的部分地覆盖拱腹壁26和拱背壁27的部分可以是整体的,或者以变型的方式可以包括两个单独的密封件7。

58.在第一实施例中,密封件7与延伸部30的鼻部31的下游端部邻接,以确保风扇盘10和部件3之间充分的密封。

59.在第二实施例中,只有延伸部30的内部径向面34的与部件3的上游边缘4重叠的一部分可以被密封件7覆盖,而鼻部31的下游端部可以没有密封件7。替代地,密封件7可以延伸到延伸部30的鼻部31的下游端部,但不超过延伸件的鼻部的下游端部,如图5所示。如果需要,密封件7可以在空腔6的区域中具有多余的厚度以填充所述空腔6,并且部件中薄的区域被构造成抵靠部件3的上游边缘4相对地定位,或者甚至抵靠部件3的上游边缘4被支撑。

60.对安装并固定在翼面23的后缘25上的延伸部30进行紧固的优点是:用与翼面23其余部分的材料不同的材料来制造该延伸部30。事实上,延伸部30不起结构性的作用,使得延伸部可能经受的限制不同于翼面23所经受的限制。因此,延伸部可以具有比构成翼面23的材料更低的弹性模量和/或具有更低的密度。

61.当翼面23由包括由基体(特别是聚合物基体)进行致密化的纤维增强体的复合材

料制成时,这是特别有利的。事实上,纤维增强体通常由纤维预制件形成,纤维预制件通过三维编织获得具有可扩张厚度,然后通过树脂转移模塑(resin transfer moulding,rtm)类型、或再次真空树脂转移模塑(vacuum resin transfer moulding,vartm)的方法对基体进行真空注射。该技术不直接产生当其离开模具时具有薄的和圆形的厚度的后缘25。相反,后缘25通常被截切(tronqu

é

),并且具有有利于裂纹并且损害风扇2的一般声学效果的基本上有角的横截面。因此,将延伸部30紧固到后缘25上使得可以用由不同材料制成的包覆件覆盖该有角的后缘25,从而可以更容易地控制其形状。

62.典型地,延伸部30可以由金属制成。例如,延伸部30可以由铝制成,因为这种金属密度低。此外,该金属的杨氏模量不太高,从而限定了在翼面23和延伸部30之间的界面处在粘结剂40中的剪切约束。

63.替代地,延伸部30可以由复合材料制成,该复合材料包括由聚合物基体增强的二维织物,以限制在翼面23和延伸部30之间的粘合剂40中的剪切约束。在这种情况下,延伸部30通过连续悬垂丝带或细丝铺设而简单地获得,和/或延伸部包括短纤维以获得较小的厚度。

64.当翼面23由如下复合材料制成时,也可以获得叶片20:该复合材料包括纤维增强体,纤维增强体由通过三维编织获得且具有可扩张厚度的纤维预制件制成,该叶片的后缘25是薄的且圆形的,与用当前的三维编织技术可能获得的有角的且厚的后缘不同。因此,延伸部30还减小了风扇2的叶片20的滑流(sillages)的厚度,从而降低了风扇2的性能,而且还通过使流更加均匀来改善增压器及增压器的第一级整流器的进口流,以及改善了风扇2和部件3之间的密封。

65.因为风扇2的叶片20的空气动力学部段朝向叶片20的尖端22更细,所以没有必要将延伸部30应用到空气动力学表面的整个高度h。因此,优选地,延伸部30在主流和次级流的分隔线与平台16之间延伸,使得只有进入主体(增压器)的流受益于由于延伸部30造成的叶片20的后缘25的变薄。因此,延伸部30的在径向平面中与延伸部30的外部径向面35和旋转轴线x之间的距离相对应的外部半径r2基本上等于(大约10%)部件3的外部半径r1,部件3的外部半径r1对应于部件3的在部件3的最上游(即,在流的分隔线区域内)的径向外端部5和旋转轴线x之间的距离。

66.借助于用于在由复合材料制成的翼面23上的结构遮蔽件的常规紧固技术,延伸部30可以安装并固定在翼面23的后缘25上。这样,可以对翼面23的拱腹壁26和拱背壁27进行榫接,以使延伸部30的装配更加容易(见图2)。然后,通过粘合剂40将延伸部安装并固定到翼面的机加工部分上。

67.通过固定在延伸部30的外部径向面35和翼面23之间的过渡部件8,可以形成在延伸部30和翼面23的有角的后缘25之间的过渡,延伸部的鼻部31是圆形的并且与翼面23的后缘25相比具有最小的厚度。因此,该过渡部件8在其内部径向端部和外部径向端部之间具有可扩展的形状,在内部径向端部处,过渡部件8具有与延伸部30的外部径向面35的形状和厚度基本相同的形状和厚度,在外部径向端部处,过渡部件8具有与翼面23的形状和厚度基本相同的形状和厚度。过渡部件8可以直接集成到延伸部30中,或者以变型的方式安装并固定在延伸部30上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。