1.本实用新型涉及中冷器技术领域,具体是指一种中冷器用带导流板的气室。

背景技术:

2.汽车的中冷器一般与水箱散热器装在一起,安装在发动机前方,靠吸风风扇和汽车行驶的通面风进行冷却,涡轮增压发动机产生的高温高压气体需要通过中冷器进行降温降压处理。高温高压气体通过气室进入散热芯体,经过由散热管、散热带、主片及护板组成的散热芯体进行降温降压处理,再经气室流入发动机内。

3.由于气室中的气体高速进入散热芯体,因此造成气体进入散热芯体各处不均匀,远离气室口处的散热芯体中的气体流量较小,而气体流量较大,最终导致散热不均匀,并且靠近气室口处的散热芯体受到气体冲击较大,受到高温高压气流猛烈冲击,左右气室向芯体外侧扩张,芯体极易开裂泄漏。

技术实现要素:

4.本实用新型针对现有技术的不足,提供一种中冷器用带导流板的气室,通过设置导流板,使高温高压气流均匀进入散热芯体各处。

5.本实用新型是通过如下技术方案实现的,提供一种中冷器用带导流板的气室,包括带有中空腔体的长条形的气室本体,气室本体的一侧开有长条形的芯体连接口,气室本体上连通有位于芯体连接口一侧的气室口,所述气室本体的腔体内固接有导流板,所述导流板位于气室口与芯体连接口之间,所述气室口在芯体连接口上的投影位于导流板在芯体连接口上的投影的长度范围内,所述气室口在导流板上的投影位于导流板中部,所述导流板端部到芯体连接口的距离小于导流板中部到芯体连接口的距离。

6.本方案中的导流板用于改变高温高压气体的流动方向,高温高压气体经气室口进入气室后,直接冲击导流板,并被导流板改变流动方向,顺着导流板两端分散流动,增大了气体在气室内腔的流动范围,散热效率得到极大的提高,并且能够分散高温高压气流带来的冲击力,有效避免芯体端部开裂泄漏,极大的延长了中冷器的整体使用寿命。导流板端部到芯体连接口的距离小于导流板中部到芯体连接口的距离,从而使导流板中部向气室口方向凸起,便于高温高压气体的分流。

7.作为优化,所述导流板上开有两个中间透气孔。通过本方案中设置的中间透气孔,可以使部分气体通过中间透气孔进入导流板另一侧。

8.作为优化,所述导流板端部的中间向导流板中部凹陷。导流板端部的中间向导流板中部凹陷,从而便于高温高压气体均匀进入散热芯体。

9.作为优化,还包括若干个位于气室本体内的连接柱,所述连接柱的两端分别连接芯体连接口的两侧。本方案中的连接柱的两端分别连接芯体连接口的两侧,从而将芯体连接口两侧的气室本体连接在一起,增强芯体连接口处的强度和刚性。

10.作为优化,所述连接柱设置有两个且两个连接柱分别位于气室口两侧。本方案中

的两个连接柱分别位于气室口两侧,从而对气室口两侧的气室本体起到加强作用。

11.作为优化,所述连接柱与导流板部分重合。本方案中连接柱与导流板部分重合,从而通过连接柱可以对导流板起到加强作用,提高导流板的抗冲击性。

12.作为优化,所述导流板靠近气室口一侧的长度小于导流板远离气室口一侧的长度。由于气体从气室口进入气室后,冲击在远离气室口一侧的气室本体上,然后通过气室本体的导向作用使高温高压气流沿远离气室口一侧的方向流入散热芯体,因此通过将导流板靠近气室口一侧的长度小于导流板远离气室口一侧的长度,远离气室口一侧的导流板长度较长,可以将高温高压气流导向至靠近气室口的一侧,从而使高温高压气流均匀进入散热芯体。

13.本实用新型的有益效果为:本实用新型的一种中冷器用带导流板的气室,通过导流板改变高温高压气体的流动方向,增大了气体在气室内腔的流动范围,散热效率得到极大的提高;通过导流板直接承受了高温高压气流的冲击,可以有效避免芯体端部开裂泄漏,极大的延长了中冷器的整体使用寿命。

附图说明

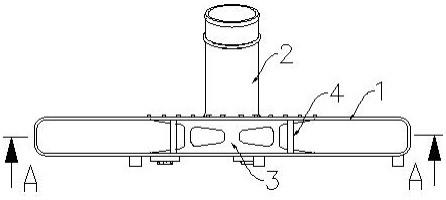

14.图1为本实用新型实施例1的正视图;

15.图2为本实用新型实施例1的导流板结构示意图;

16.图3为本实用新型实施例1的结构示意图;

17.图4为本实用新型实施例1的俯视图;

18.图5为本实用新型图1中a

‑

a面剖视图;

19.图6为本实用新型实施例2的正视图;

20.图7为本实用新型实施例2的导流板结构示意图;

21.图8为本实用新型图6中b

‑

b面剖视图;

22.图中所示:

23.1、气室本体,2、气室口,3、导流板,4、连接柱,5、芯体连接口,31、中间透气孔。

具体实施方式

24.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

25.实施例1:

26.如图1~5所示,本实用新型的一种中冷器用带导流板的气室,包括带有中空腔体的长条形的气室本体1,气室本体1的一侧开有长条形的芯体连接口5,芯体连接口5开设在气室本体1的一个长条形的面上,芯体连接口5用于和散热芯体连接,气室中的气体通过芯体连接口5进入散热芯体,气室本体1上连通有位于芯体连接口一侧的气室口2,气室口2设置在与芯体连接口5垂直的面上,高温高压气体通过气室口2进入气室本体1中。

27.所述气室本体1的腔体内固接有导流板3,导流板3与气室本体1一体铸造成型。

28.导流板3的长度方向与芯体连接口5的长度方向一致。所述导流板3位于气室口2与芯体连接口5之间,气室口2流出的气体冲击在导流板3上,通过导流板3分散后进入芯体连接口5。

29.所述气室口2在芯体连接口5上的投影位于导流板3在芯体连接口5上的投影的长

度范围内,也就是指导流板3在芯体连接口5上的投影长度大于气室口2在芯体连接口5上的投影长度,且气室口2在芯体连接口5上的投影位于导流板3在芯体连接口5上的投影两端之间。

30.所述气室口2在导流板3上的投影位于导流板3中部,从而使气体冲击至导流板3中部,然后向导流板3两端方向分流。

31.所述导流板3端部到芯体连接口5的距离小于导流板3中部到芯体连接口5的距离,也就是说导流板3为折弯板,导流板3的中间位置向气室口2方向凸起。

32.还包括2个位于气室本体1内的连接柱4,所述连接柱4的两端分别连接芯体连接口5的两侧,连接柱4与气室本体1一体铸造成型。

33.所述连接柱4设置有两个且两个连接柱4分别位于气室口2两侧。所述连接柱4与导流板3部分重合。

34.所述导流板3上开有两个中间透气孔31,两个中间透气孔31分别位于气室口2的两侧。

35.所述导流板3端部的中间向导流板3中部凹陷。

36.实施例2:

37.如图1~8所示,本实施例与实施例1的区别在于:导流板3的形状不同,本实施例中导流板3靠近气室口2一侧的长度小于导流板3远离气室口2一侧的长度。

38.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。