1.本实用新型属于污泥处理技术领域,涉及污泥干燥系统,具体涉及一种能量回收型污泥干燥系统。

背景技术:

2.污泥是污水处理后的产物,截止2020年,我国污泥产量已超6000 万吨。目前我国传统的污泥处理方式主要有填埋、堆肥、自然干化、焚烧,这四种处理方式的占比分别为65%、15%、6%、3%。可以看出我国污泥处理方式仍以填埋为主,加之我国城镇污水处理企业处置能力不足、处置手段落后,大量污泥没有得到规范化的处理,直接造成了“二次污染”,对生态环境产生严重威胁。

3.在各类污泥处理方式中,除去堆肥,均需要对污泥进行干化处理,降低污泥含水率才能进一步进行处置。污泥干燥技术按照介质是否与污泥相接触可以分为两类:直接干燥技术和间接干燥技术。

4.直接干燥技术是将外部介质加热后通入干燥器与污泥接触,热介质流过污泥表面,在此过程中吸收污泥中的水分。热介质离开干燥器后经除尘、热氧化除臭排放。传统的直接干燥技术需要热风量很大,由于与污泥直接接触,热介质受到污染,尾气处理成本高,且尾气中大量的热量无法有效利用。间接干燥技术中,热介质通过热交换器将热量传递给湿污泥,使污泥中的水分蒸发,同时热介质也不会受到污泥的污染。但是在污泥干燥过程中经常发生粘壁现象。污泥粘壁会降低传热效率,阻碍污泥中水分的蒸发,从而降低干燥速度,造成能源浪费。因此急需一种能耗低、环保性好、适应性强的能量回收型污泥干燥系统。

技术实现要素:

5.针对现有技术中的缺陷和不足,本实用新型的目的在于,提供一种能量回收型污泥干燥系统,以导热油作为加热介质,迅速蒸发掉污泥中的水分,并使蒸发的水分通过热泵回收蒸发潜热再用于加热导热油,以解决现有技术中干燥效率低、干燥过程中产生的能量未充分回收利用的技术问题。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种能量回收型污泥干燥系统,包括干燥机构,其特征在于,还包括分别与干燥机构连接设置的制冷工质循环回路和灰渣回收机构;

8.所述干燥机构用于对污泥进行干燥处理并将经干燥处理得到的污泥颗粒送入灰渣回收机构;所述制冷工质循环回路用于回收利用污泥干燥处理所产生的热能,所述灰渣回收机构用于对干燥的污泥颗粒进行回收处理;

9.所述制冷工质循环回路包括通过管道依次循环相连的蒸发器、热回收器、压缩机、冷凝器和节流阀;所述蒸发器与冷凝器分别与干燥系统相连,所述蒸发器用于实现制冷工质的气化,并将得到的制冷工质蒸汽通过管道输入所述热回收器;所述热回收器用于对输入的制冷工质蒸汽进行过热处理;所述压缩机用于对输入的制冷工质蒸汽进行压缩;所述

冷凝器用于通过换热将制冷工质蒸汽中的热量传递给所述导热油干燥池中的导热油。

10.本实用新型还具有以下技术特征:

11.所述导热油干燥池具有封闭腔体结构,所述导热油干燥池通过进料口连接污泥料仓,还通过水蒸气管道与冷凝器连通,所述污泥料仓的出料口连接有造粒机,所述导热油干燥池内倾斜设置有螺杆输送机,所述螺杆输送机的输入端位于所述导热油干燥池内部且位于污泥料仓的出料口的正下方,所述螺杆输送机的输出端位于所述导热油干燥池外;所述造粒机用于对脱水污泥进行挤压造粒得到污泥颗粒,所述导热油干燥池用于干燥污泥颗粒,所述第一螺杆输送机用于将干燥的污泥颗粒送入灰渣回收机构。

12.所述灰渣回收机构包括连通设置的导热油干燥池出料仓、中间渣仓和灰渣仓;所述导热油干燥池出料仓与第一螺杆输送机相连,且所述导热油干燥池出料仓的底板上水平设置有用于传送灰渣的螺杆输送机,所述导热油干燥池出料仓与中间渣仓之间设置有第一排放阀,所述中间渣仓与灰渣仓之间设置有第二排放阀。

13.所述蒸发器与热回收器之间还设置有节流阀。

14.所述蒸发器上还设置有不凝气体存储罐,所述不凝气体存储罐连接真空泵,所述真空泵还与中间渣仓相连。

15.所述制冷工质为氟利昂。

16.所述导热油干燥池内灌注有导热油,所述导热油的工作温度为 70~150℃。

17.本实用新型与现有技术相比具有以下技术特点:

18.(1)本实用新型采用导热油与污泥颗粒直接接触的方式提高了干燥效率。

19.(2)本实用新型采用了制冷工质循环回路,有效回收污泥蒸发水分中的潜热,系统整体低温运行,能耗低、安全性好,且系统封闭运行,几乎无臭气排放,环保性好,系统内无空气、无粉尘,不存在易燃易爆隐患,安全性高。

20.(3)本实用新型中所用的导热油可为地沟油、棕榈油、工业废油等廉价油品,从而实现了废油、污泥的协同处理,降低了企业的生产成本。

附图说明

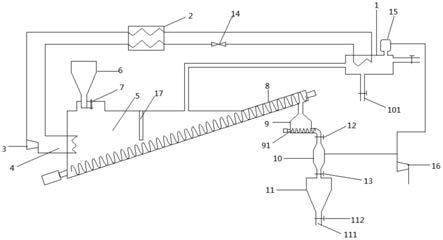

21.图1为本实用新型的结构示意图;

22.图2为螺杆输送机的结构示意图。

23.附图中各个标号含义:

[0024]1‑

蒸发器,2

‑

热回收器,3

‑

压缩机,4

‑

冷凝器,5

‑

导热油干燥池, 6

‑

污泥料仓,7

‑

造粒机,8

‑

第一螺杆输送机,9

‑

导热油干燥池出料仓, 10

‑

中间渣仓,11

‑

灰渣仓,12

‑

第一排放阀,13

‑

第二排放阀,14

‑

节流阀,15

‑

不凝气体存储罐,16

‑

真空泵;91

‑

第二螺杆输送机;101

‑ꢀ

冷凝水排放口,111

‑

灰渣排放口,112

‑

第三排放阀。

[0025]

以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

[0026]

需要说明的是,本实用新型中的所有部件,如无特殊说明,全部采用现有技术中已知的部件。

[0027]

本实用新型所用的术语“上”、“下”、“前”、“后”等指示的方位或位置关系仅是为了

便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“内”、“外”是指相应部件轮廓的内和外,不能将上述术语理解为对本实用新型的限制。

[0028]

在本实用新型中,在未作相反说明的情况下,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0029]

实施例1

[0030]

遵循上述技术方案,如图1至图2所示,一种能量回收型污泥干燥系统,包括干燥机构,其特征在于,还包括分别与干燥机构连接设置的制冷工质循环回路和灰渣回收机构;

[0031]

干燥机构用于对污泥进行干燥处理并将经干燥处理得到的污泥颗粒送入灰渣回收机构;制冷工质循环回路用于回收利用污泥干燥处理所产生的热能,灰渣回收机构用于对干燥的污泥颗粒进行回收处理;

[0032]

制冷工质循环回路包括通过管道依次循环相连的蒸发器1、热回收器2、压缩机3、冷凝器4和节流阀14;蒸发器1和冷凝器4分别与干燥系统相连,冷凝器4的下端设置有冷凝水排放口101,蒸发器 1用于实现制冷工质的气化,并将得到的制冷工质蒸汽通过管道输入热回收器2;热回收器2用于对输入的制冷工质蒸汽进行过热处理;压缩机3用于对输入的制冷工质蒸汽进行压缩;冷凝器4用于通过换热将制冷工质蒸汽中的热量传递给干燥机构内导热油干燥池5中的导热油。

[0033]

具体的,蒸发器1利用污泥被加热后蒸发的水蒸气热量加热低温制冷工质。热回收器2对输入的制冷工质蒸汽进行过热处理后,可以提高进入压缩机3的制冷工质蒸汽的温度,从而进一步提高压缩机3 出口输出的制冷工质蒸汽的温度,热回收器2还可以对冷凝器4得到的制冷工质冷凝液进一步冷却,确保液体制冷工质经过节流阀14后获得更多的冷量,压缩机3可以提高制冷工质蒸汽的温度和压力,冷凝器4用于通过换热将制冷工质蒸汽中的热量传递给导热油干燥池5 中的导热油,以提高导热油的温度。通过冷凝水排放口101可以将干燥过程中通过管道进入蒸发器1的水蒸气冷凝生成的冷凝水排出。

[0034]

作为本实施例的一种优选方案,导热油干燥池5具有封闭腔体结构,导热油干燥池5通过进料口连接污泥料仓6,还通过水蒸气管道与冷凝器4连通,污泥料仓6的出料口连接有造粒机7,导热油干燥池5内倾斜设置有第一螺杆输送机8,第一螺杆输送机8的输入端位于导热油干燥池5内部且位于污泥料仓6的出料口的正下方,第一螺杆输送机8的输出端位于导热油干燥池5外;造粒机7用于对脱水污泥进行挤压造粒得到污泥颗粒,导热油干燥池5用于干燥污泥颗粒,第一螺杆输送机8用于将干燥的污泥颗粒送入灰渣回收机构。

[0035]

作为本实施例的一种优选方案,灰渣回收机构包括连通设置的导热油干燥池出料仓9、中间渣仓10和灰渣仓11;导热油干燥池出料仓9与第一螺杆输送机8相连,且导热油干燥池出料仓9的底板上水平设置有用于传送灰渣的第二螺杆输送机91,导热油干燥池出料仓9 与中间渣仓10之间设置有第一排放阀12,中间渣仓10与灰渣仓11 之间设置有第二排放阀13,灰渣仓11下端设置有灰渣排放口111。导热油干燥池出料仓9、中间渣仓10和灰渣仓11均用于存放经导热油干燥池5干燥并经第一螺杆输送机8输送的干燥的污泥颗粒,第一排

放阀12用于阻隔或连通导热油干燥池出料仓9和中间渣仓10,第二排放阀13用于阻隔或连通中间渣仓10和灰渣仓11,从而实现干燥颗粒的分仓存放。

[0036]

作为本实施例的一种优选方案,蒸发器1与热回收器2之间还设置有节流阀14,节流阀14用于阻隔或连通制冷工质循环回路。

[0037]

作为本实施例的一种优选方案,蒸发器1上还设置有不凝气体存储罐15,不凝气体存储罐15连接真空泵16,真空泵16还与中间渣仓10相连。真空泵16用于抽出不凝气体存储罐15中累积的不凝性气体,以维持污泥干燥系统负压的稳定

[0038]

作为本实施例的一种优选方案,制冷工质为氟利昂。在制冷工质循环回路中的氟利昂制冷工质的冷凝温度为70℃以上,蒸发温度为 40℃以下,从而实现了低温差范围内的制冷循环,提高了系统的效率。氟利昂吸收了水蒸气的凝结潜热后,通过热回收器2进一步提高温度,进入压缩机3后温度升高到大于55.8℃后被送入冷凝器4,通过冷凝器4将热量传递给导热油干燥池中的导热油,从而实现通过利用少量电力驱动热源,实现污泥水分蒸发潜热的回收利用,系统cop大于3。

[0039]

作为本实施例的一种优选方案,导热油干燥池5内灌注有导热油,导热油的工作温度为70~150℃。

[0040]

作为优选,可在导热油干燥池中竖直设置若干用于防止污泥颗粒四处漂浮的格栅17,通过格栅17的阻挡,确保污泥颗粒落入第一螺杆输送机8中。

[0041]

本实用新型的工作过程如下:

[0042]

将经过脱水处理的污泥送入污泥料仓6,污泥料仓1的出料口处设置有用于对污泥进行挤压造粒的造粒机7,污泥颗粒进入导热油干燥池5后,与导热油干燥池5中的导热油充分接触,得到干燥的油泥颗粒和干燥废气,干燥废气经管道送入蒸发器1冷凝后经冷凝水排放口101排出,未冷凝的气体可存储到于蒸发器1相连的不凝气体存储罐15中,在真空泵16的作用下,被抽出系统。污泥在导热油干燥池 5内受热干燥后沉入池底,经过第一螺杆输送机8排出,进入导热油干燥池出料仓9。导热油干燥池出料仓9的底板上水平设置有螺旋输料机16,导热油干燥池出料仓9和渣仓11之间设置中间料仓10,导热油池出料仓9中存在为负压水蒸气,渣仓11内为常压空气,中间料仓10用于在排出干燥污泥颗粒的同时,实现导热油干燥池5内气体空间与大气环境的隔离,减少进入系统的空气,故中间料仓10连接真空泵16,在排出污泥后先用真空泵16抽真空,再接收导热油池出料仓9排放出的干燥的污泥颗粒。

[0043]

本装置处理的原料不限于污泥,也适用于其他可通过挤压造粒的原料,如药渣、生物质、黑液、粪便等。

[0044]

导热油可以采用地沟油、废弃工业用油等。

[0045]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。