1.本技术涉及马达的领域,尤其是涉及一种全金属井下行星齿轮马达。

背景技术:

2.近年来,随着钻探行业的发展,在深井、超深井和高温地热井中,对于能量利用率更高的井下动力钻具的应用越来越多。随着井下温度的增加,动力钻具所含的橡胶等不耐高温件严重影响了井下动力钻具的性能和使用寿命,因此选择一种耐高温的、且钻速低输出转矩高的动力钻具就显得尤为重要。

3.目前耐高温较好的动力钻具为涡轮钻具和全金属螺杆钻具,但是由于涡轮钻具的钻速较高、输出转矩较小等缺点,全金属螺杆钻具具有定子加工难度大、成本高,且非同心结构容易产生横向振动等缺点,从而限制了它们的应用。

技术实现要素:

4.为了满足井下钻探钻速低、输出转矩高的需要,减少使用时的横向振动,本技术提供一种全金属井下行星齿轮马达。

5.本技术提供的一种全金属井下行星齿轮马达采用如下的技术方案:一种全金属井下行星齿轮马达,包括壳体、安装在所述壳体内的前配流盘和后配流盘、设置在所述前配流盘和所述后配流盘之间的行星齿轮系以及固接在所述后配流盘远离所述行星齿轮系一端的输出轴,所述行星齿轮系的行星轮转动连接在所述前配流盘和所述后配流盘之间以带动所述前配流盘和所述后配流盘转动;所述前配流盘和所述后配流盘之间固接固定块,所述固定块位于所述行星齿轮系的内齿圈、行星轮和太阳轮三者形成的空间中,所述行星轮两侧和所述固定块之间形成供液体流动的流动通道,所述前配流盘上开设有供高压液体流至所述流动通道一端的进液口,所述后配流盘上开设有供液体从所述流动通道远离进液口一端流出的出液口,位于同一个行星轮两侧的流动通道处的两个进液口和两个出液口交错设置以带动所述行星轮转动。

6.通过采用上述技术方案,流至行星齿轮马达内的高压液体将通过两个进液口到达两个流动通道一端,并顺着流动通道向出液口方向流动,在流动的过程中将带动行星轮自转,行星轮在自转的同时也将沿内齿圈内壁公转并带动前配流盘和后配流盘绕内齿圈的轴线转动,后配流盘也带动输出轴转动,实现动力的输出。而由于通过外界高压液体带动行星轮自转,从而转化为通过行星轮的公转带动后配流盘转动时的转速降低,所以该输出轴最终输出的转速较低,而在动力一定时,当转速越低,输出的转矩就越高,所以满足了井下钻探钻速低、输出转矩高的需求,同时由于行星轮通过位于其两侧的两个流动通道内的流体带动行星轮转动,使得行星轮径向受力平衡,转动较为平稳,减少了使用时所产生的横向振动。

7.可选的,所述行星轮设置有多个,多个所述行星轮环绕所述太阳轮的轴线均匀分

布,所述固定块设置有多个,多个所述固定块分别位于相邻两个行星轮之间,位于同一个行星轮两侧的流动通道处的两个进液口和两个出液口为一组流通口,所述流通口开设有多组,每组所述流通口与每个行星轮对应设置。

8.通过采用上述技术方案,多个行星轮的设置可以充分利用内齿圈的内部空间,使得施加在后配流盘上的力更加均匀。

9.可选的,所述进液口开设在所述前配流盘上,所述出液口开设在所述后配流盘上。

10.通过采用上述技术方案,进液口和出液口分别位于行星齿轮系的两端,可以适应井下钻探的需要,使得从外界流入的液体可以直接向下从进液口中流入,从出液口流出的液体也可以直接向下流动用于后续工作需要。

11.可选的,所述壳体内安装有前配流体,所述前配流体位于所述前配流盘远离所述内齿圈的一端,所述前配流体和所述前配流盘之间形成与所述进液口连通的高压容腔,所述高压容腔的体积大于所述流动通道的体积,所述前配流体上开设有供外界液体流至所述高压容腔的第一导流孔。

12.通过采用上述技术方案,高压容腔的体积大于流动通道的体积,使得前配流盘上方的压力始终大于流动通道对前配流盘的压力,使前配流盘始终受到向行星齿轮系方向靠近的力,以使得前配流盘始终抵接在内齿圈朝向前配流盘的一端,减少行星齿轮系端面和前配流盘端面之间的泄露,保障行星齿轮系的密封,密封效果更好。

13.可选的,所述壳体上固接有限位环,所述限位环一侧与所述前配流体远离所述前配流盘的一端抵接。

14.通过采用上述技术方案,限位环可以对前配流体安装在壳体内的位置进行限位,便于对前配流体进行安装。

15.可选的,所述壳体内开设有第一卡槽,所述第一卡槽内可拆卸连接有第一卡簧,所述第一卡簧一侧与所述后配流盘远离所述内齿圈的一端抵接。

16.通过采用上述技术方案,通过第一卡簧可以固定住后配流盘远离内齿圈一端的位置,从而固定住后配流盘和壳体之间的相对位置。

17.可选的,所述壳体内安装有后配流体,所述后配流体套设在所述输出轴上,所述后配流体位于所述后配流盘和所述第一卡簧之间,所述后配流体上开设有与所述出液口连通的第二导流孔。

18.通过采用上述技术方案,后配流体的设置使得后配流盘将在后配流体和内齿圈之间转动,避免后配流盘与第一卡簧抵接时转动时受后配流盘摩擦力影响而使得第一卡簧从第一卡槽中滑出。

19.可选的,所述后配流体和所述输出轴之间设置有轴承。

20.通过采用上述技术方案,轴承的设置可以减少后配流体和输出轴之间的摩擦力。

21.可选的,所述输出轴上开设有第二卡槽,所述第二卡槽位于所述轴承远离所述后配流盘的一侧,所述第二卡槽内可拆卸连接有第二卡簧。

22.通过采用上述技术方案,通过将第二卡簧安装在第二卡槽中,即可通过第二卡簧固定住轴承在输出轴上的位置,避免轴承从后配流体和输出轴之间滑出。

23.可选的,该行星齿轮马达全为耐磨金属材质制成的行星齿轮马达。

24.通过采用上述技术方案,采用耐磨金属材质,不含有橡胶等不耐高温件,提高了马

达的耐温能力和使用寿命。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过采用行星齿轮系的驱动方式,且每个行星轮均通过其两侧的流动通道处的液体流动带动行星轮转动,在行星轮自转的同时还环绕内齿圈的轴线公转,带动输出轴转动,使得转速较低,输出扭矩较大,满足了井下钻探的需要,且行星轮通过两侧的液体流动带动行星轮转动,使得行星轮径向受力均匀,减少了使用时的横向振动;2.多个行星轮的设置使得可以充分利用内齿圈的内部空间,使得施加在后配流盘上的力更加均匀,且多个行星轮也可以同时为输出轴提供转动扭矩,使得输出轴输出的扭矩更大;3.高压容腔的设置使得可以将前配流盘牢牢的挤压在内齿圈上,使得内齿圈的密封性更好,减少内齿圈内部的泄露。

附图说明

26.图1是本技术的整体结构示意图。

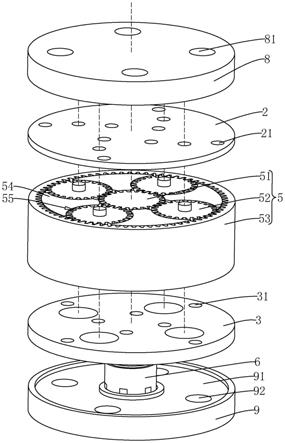

27.图2是将本技术中壳体隐藏后所做的爆炸示意图。

28.图3是为了体现进液口分布所做的示意图。

29.图4是为了体现出液口分布所做的示意图。

30.图5是本技术的主视剖面示意图。

31.图6是为了体现本技术另一视角所做的示意图。

32.附图标记说明:1、壳体;11、限位环;12、第一卡槽;13、第一卡簧;2、前配流盘;21、进液口;3、后配流盘;31、出液口;5、行星齿轮系;51、太阳轮;52、行星轮;53、内齿圈;54、固定块;55、流动通道;6、输出轴;61、第二卡槽;62、第二卡簧;8、前配流体;81、第一容置槽;82、第一导流孔;83、高压容腔;9、后配流体;91、第二容置槽;92、第二导流孔;93、低压容腔;94、轴承。

具体实施方式

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.本技术实施例公开一种全金属井下行星齿轮马达。参照图1和图2,该行星齿轮马达采用全金属材质制成,不含有橡胶等不耐高温件,使得该行星齿轮马达具有较高的耐高温能力,大大延长了其使用寿命。行星齿轮马达包括壳体1,壳体1内转动连接有前配流盘2,壳体1内转动连接有后配流盘3,在壳体1内还可拆卸连接有行星齿轮系5,行星齿轮系5位于前配流盘2和后配流盘3之间并带动前配流盘2和后配流盘3转动,在后配流盘3远离行星齿轮系5的一端一体固接有输出轴6。通过行星齿轮系5带动前配流盘2和后配流盘3转动,从而带动输出轴6转动,实现动力的输出。

35.参照图2,行星齿轮系5包括位于前配流盘2和后配流盘3之间的内齿圈53、转动连接在前配流盘2和后配流盘3之间的太阳轮51以及转动连接在前配流盘2和后配流盘3之间且同时与内齿圈53和太阳轮51啮合的行星轮52。当行星轮52转动时,行星轮52可以一边绕自身轴线转动,一边沿内齿圈53的内壁移动从而带动本身绕内齿圈53的轴线公转,在其公转的过程中也将带动后配流盘3和输出轴6转动,实现动力的输出。其中行星轮52可以设置

有一个,也可以设置有多个,本技术以行星轮52设置四个为例进行说明,能够充分利用内齿圈53内部的空间,同时多个行星轮52也可以共同提供带动后配流盘3转动的动力,使得固接在后配流盘3上的输出轴6输出的扭矩更大。

36.参照图3和图4,在内齿圈53、太阳轮51和行星轮42配合形成的空间内填充有固定块54,固定块54固接在前配流盘2和后配流盘3之间,具体的,固定块54设置有多个,多个固定块54分别位于相邻两个行星轮52之间,且固定块54四周与内齿圈53、太阳轮51和行星轮42对应的侧壁处均具有相应的弧形轮廓,使得行星轮52的外内齿圈与固定块54侧壁抵接,进而在每个行星轮52的内内齿圈和其两侧的两个固定块54之间形成供液体流体的流动通道55。同时在前配流盘2上开设有供高压液体流至流动通道55的进液口21,在后配流盘3上开设有供流动通道55内的液体流出的出液口31,其中进液口21与外界高压液体连接,出液口31与外界连接,一个进液口21和一个出液口31为一对分别位于每条流动通道55的两端,使得从进液口21流至流动通道55的高压液体,由于压力差的原因可以顺着流动通道55到达出液口31处,并从出液口31排出,且高压液体在流动通道55内流动的过程中,高压液体也带动行星轮52转动,实现动力的传输。

37.其中,位于同一行星轮52两侧的两条流动通道55处的两个进液口21和两个出液口31为一组流通口,使得每个行星轮52均由两个动力带动其转动,施加在每个行星轮52上的径向力更加均衡,减少了行星轮52转动过程中产生的横向振动。每个行星轮52和每组流通口相对应以使每个行星轮52均通过其两侧的两条流动通道55内的液体提供动力,通过多个行星轮52同时通过后配流盘3带动输出轴6转动,输出扭矩更大。其中同组的两个进液口21和两个出液口31交错设置,使得每个行星轮52两侧的流动通道55内的高压液体可以同时带动同一行星轮52顺时针转动或同时带动同一行星轮52逆时针转动。

38.可以理解的是,进液口21和出液口31也可以同时开设在前配流盘2上,或者是同时开设在后配流盘3上,亦或者是分别开设在前配流盘2和后配流盘3上,具体的可以根据实际需要进行选择,本技术以进液口21开设在前配流盘2上,出液口31开设在后配流盘3上为例进行说明。使得在进行钻探工作时,外界的高压液体可以直接向下通过进液口21到达流动通道55内,在流动通道55内沿着流动通道55流动至出液口31处,并带动行星轮52转动,最后从出液口31中流出,从出液口31流出的液体也将继续向下流动进行后续的钻探工作,工作流程更加顺畅。

39.参照图5,在壳体1内还安装有前配流体8,前配流体8位于前配流盘2远离内齿圈53的一端,在前配流体8朝向前配流盘2的一端开设有与进液口21连通的第一容置槽81,在前配流体8上开设有供高压液体流至第一容置槽81的第一导流孔82,第一导流孔82远离前配流盘2的一端与外界高压液体连接,使得外界高压流体可以通过第一导流孔82到达第一容置槽81内,使第一容置槽81内形成与进液口21连通的高压容腔83。外界的高压液体可以顺着第一导流孔82到达高压容腔83内,并从进液口21处流至流动通道55内。其中高压容腔83的体积大于内齿圈53中流动通道55的体积,在高压容腔83和流动通道55压差的作用下,高压容腔83可以给前配流盘2一个向内齿圈53方向靠近的力,使得前配流盘2可以始终抵接在内齿圈53上,减少内齿圈53内部液体泄漏的概率,密封效果更好。

40.参照图1,在壳体1内壁上固接有限位环11,限位环11一侧与前配流体8远离前配流盘2的一端抵接,在壳体1内壁上开设有第一卡槽12,在第一卡槽12内可拆卸连接有第一卡

簧13,第一卡簧13位于后配流盘3远离内齿圈53的一侧,通过限位环11和第一卡簧13可以限制住前配流体8、前配流盘2、内齿圈53以及后配流盘3在壳体1内的位置。安装时,先安装前配流体8,并使得前配流体8远离第一容置槽81的一端抵接在限位环11上,然后依次安装前配流盘2、内齿圈53、后配流盘3,最后直接将第一卡簧13安装在第一卡槽12内即可,安装非常方便。外界的高压液体将从第一导流孔82到达高压容腔83中,并顺着进液口21到达流动通道55中,由于进液口21和出液口31压力差的作用,液体将顺着流动通道55从进液口21向出液口31流动,流动的过程中也将带动行星轮52一边自转,一边沿内齿圈53的内壁公转,在行星轮52公转时,也将带动后配流盘3转动,从而带动输出轴6转动,实现动力的输出。

41.当然,可以理解的是,也可以将限位环11固接在后配流盘3远离内齿圈53的一端,将第一卡槽12开设在前配流体8远离前配流盘2的一端,只要能够通过限位环11以及安装在第一卡槽12中的第一卡簧13将前配流体8、前配流盘2、内齿圈53、后配流盘3夹持在两者之间即可。

42.参照图5,其中,为了避免后配流盘3转动时,后配流盘3直接与第一卡簧13抵接,后配流盘3和第一卡簧13之间产生的摩擦力将带动第一卡簧13从第一卡槽12内滑出,在后配流盘3和第一卡簧13之间安装有后配流体9,后配流体9套设在输出轴6上。在后配流体9朝向后配流盘3的一侧开设有第二容置槽91,在后配流体9上开设有第二导流孔92,第二导流孔92连通第二容置槽91与外界,使得第二容置槽91处形成与出液口31连通的低压容腔93,流动通道55内的液体可以从出液口31中到达低压容腔93中,并顺着第二导流孔92流至外界。且后配流盘3转动时也将在内齿圈53和后配流体9之间转动,不会对第一卡簧13造成干扰。

43.参照图6,同时,为了减少后配流盘3带动输出轴6转动时输出轴6与后配流体9之间产生的摩擦力,在输出轴6和后配流体9之间安装有轴承94,轴承94内圈与输出轴6的外壁固接,轴承94的外圈与后配流体9固接,使得输出轴6转动的更加顺畅。

44.其中,为了固定住轴承94在输出轴6上的位置,在输出轴6上开设有第二卡槽61,第二卡槽61位于后配流体9远离后配流盘3的一侧,在第二卡槽61中可拆卸连接有第二卡簧62,通过将第二卡簧62安装在第二卡槽61中,即可固定住轴承94在输出轴6上的位置,避免轴承94从后配流体9和输出轴6之间滑出。

45.本技术实施例一种全金属井下行星齿轮马达的实施原理为:使用时,外界的高压液体将直接通过第一导流孔82到达高压容腔83中,并顺着进液口21到达流动通道55内,由于进液口21和出液口31之间压差的原因,到达流动通道55内的液体将向出液口31所在方向流动,在流动的过程中也将带动行星轮52转动,行星轮52也将带动前配流盘2和后配流盘3转动,后配流盘3也带动输出轴6转动,实现动力的输出。且输出转速较低,由于当功率一定时,马达输出轴6的转速越低,其输出的扭矩越大,所以满足了井下钻探钻速低、输出转矩高的需要。而且由于每个行星轮52相对的两侧都通过两条流动通道55内的液体提供动力,所以使得施加在每个行星轮52上的径向力均衡,减少了使用时的横向振动。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。